专利摘要

一种氧化气氛窑炉处理铜冶炼渣生产铁铜合金微粉的方法,属于资源综合利用领域。其特征是将铜冶炼渣、还原剂和添加剂按比例混合破碎或磨细,配料混磨均匀后装入窑具容器中,还原窑具容器壁与混合物料之间填充占还原剂总量的15%~25%的还原剂作为隔离剂,然后在窑具容器装满物料的顶部铺一层占还原剂总量的1%~10%的还原剂后将窑具容器密封进入氧化气氛窑炉,经历预热带、加热带、冷却带。在1150℃~1400℃温度下完成深度还原,还原后的铁99.0%~99.9%被还原成金属铁,剩余铜冶炼渣再依次经过冷却、破碎、湿磨、湿法磁选,最后得到铁品位和铁的回收率都在88%~99%的铁铜合金微粉,作为耐候钢的优质冶炼原料。本发明投资少、流程短、效率高、工艺简单、易于操作。

说明书

技术背景

本发明涉及资源综合利用领域,提供了一种在氧化气氛窑炉中深度还原铜冶炼渣生产铁铜合金微粉的方法。

铜冶炼渣简称铜渣。我国目前年产铜渣约1000万吨,部分企业将铜渣再选残余铜,也有的企业的铜渣因采用水淬工艺使其中的残余铜无法选出。即使是已采用选铜处理的铜渣中仍残留0.1%以上的金属铜,而未作选铜处理的铜渣中金属铜的含量可高达2%。因此全国铜渣中每年约有10万吨金属铜被浪费。铜渣中除残余金属铜具有较高的价值外,还经常含有30%~50%的铁,铜渣中的铁主要以硅酸铁的形式存在,因此采用传统的选矿方法不能将其中的铁富集到有市场价值的铁精矿粉的品位。目前我国的铜渣在东部地区一般卖给水泥厂作为烧制水泥熟料的配料,配入百分比一般在3%~5%,而西部地区由于水泥企业较少,无法消耗大量产出的铜渣,铜渣基本处于堆存状态。全国铜渣堆存达5000万吨以上。我国目前铁矿石开采的实际边界品位在10%~30%,铜渣中的铁含量远远高于我国铁矿石开采的实际边界品位。但由于铜渣中的铁主要是以硅酸铁的形式存在,而导致传统的选矿工艺无法将其中的铁进行有效的富集。因此无论是出售给水泥厂作为烧制水泥熟料的配料或是堆弃处置,都造成这种渣中铜资源和铁资源的巨大浪费。

与本发明最紧密相关的现有技术是各种难选铁矿石的还原焙烧磁选。

公开号为CN101824502A的专利描述了一种低品位铁矿石原矿的还原焙烧磁选工艺,入选矿品位可低至36%,合理控制各阶段的产率,使铁精矿品位达到TFe为55.45%以上,适用于特定低品位及复杂铁矿石原矿,选出适合于冶炼的较高品位的铁精矿,设备能源消耗少,产率较高,节约铁矿石的开采和冶炼成本。但是,该发明的磁选过程较为复杂,分为三个阶段:弱磁选粗选,弱磁选精选 ,弱磁选扫选,最后得到所需要的铁精矿,尽管如此,该发明得到的铁精矿的品位也仅只有TFe55.45%以上,并不能得到高品位和高回收率的铁精矿。同时该技术采用还原气氛窑炉,不利于燃料的充分燃烧及热能的充分利用,所排放的还原性废气也容易对大气造成污染。

公开号为CN102268503A的专利描述了一种用大粒度褐铁和赤铁矿石生产直接还原铁的工艺方法,在焙烧竖炉中采用直接还原焙烧方法生产还原铁的工艺方法。其特征在于:原矿粗碎至粒度范围为100~50mm,与特制的还原剂和助熔剂按比例充分混合,在焙烧竖炉中进行直接还原焙烧,并采用磨矿磁选法得到铁品位90%,铁的回收率大于80%的直接还原铁产品。该技术和公开号为CN101824502A的专利同样采用的是还原气氛窑炉,不利于燃料的充分燃烧及热能的充分利用,所排放的还原性废气也容易对大气造成污染。而且被还原的含铁物相主要是褐铁矿和赤铁矿,没有涉及控制硅酸铁还原的技术。

公开号为CN1537958A的专利描述了一种还原焙烧高铁钛铁矿的方法,将矿石破碎洗净并配入还原剂混匀后装入密封容器,密封容器置入常规烧制红砖的轮转窑中与砖坯一起加热、保温、冷却、出窑。使用该方法还原焙烧高铁钛铁矿,可利用烧砖的轮转窑室与砖坯一起烧制,不需改变原有的烧砖工艺和制度,在完成烧砖的同时完成矿石的还原焙烧处理,使原矿中Fe2O3含量在12%以下,还原焙烧成本同时大幅度降低。该项技术虽然采用了装罐密封技术,但被还原的含铁物相是高钛磁铁矿,而不是硅酸铁,即便如此其中的Fe2O3仍有12%以下未被还原。此外,该技术采用烧制红砖的轮转窑,属于被国家产业政策淘汰的高能耗窑炉,因此该技术目前无法实施。

发明内容

本发明的目的旨在提供一种在氧化气氛窑炉上进行深度还原~磁选联合处理铜冶炼渣生产铁铜合金微粉的方法,以实现综合回收该铜冶炼渣中铁和铜等有价元素,解决在铜冶炼渣中综合回收利用有价组分,避免燃料利用不充分和还原性气体污染大气,控制硅酸铁深度还原,避免物料与窑具容器壁反应粘连等问题的目标。

本发明主要解决两个方面的核心技术难题:一是在窑炉内创造1150℃~1400℃的高温强氧化气氛,保证燃料充分燃烧,同时利用窑具密封和优化的还原剂分布实现密封窑具内部的强还原高温环境,二是控制物料的反应过程,在石灰、碳酸钠等添加剂的作用下将硅酸铁中的Fe2+置换出来,99%以上还原成金属铁,控制金属铜进入金属铁,形成铁铜合金微粉,同时控制铁铜合金微粉尺寸在3~100um,以便后续的湿法弱磁选能够以高回收率选出高品位的铁铜合金微粉。

一种氧化气氛窑炉处理铜冶炼渣生产铁铜合金微粉的方法,由深度还原工艺和湿磨、湿法磁选工艺两部分组成。其特征在于:将铜冶炼渣、还原剂和碱性添加剂按设定的比例配料并混合均匀后,装入窑具容器并密封后在氧化气氛窑炉中进行深度还原,在窑具容器壁和物料之间填充适量的还原剂作为隔离剂,以避免焙烧产物与还原窑具容器壁发生粘连,同时在窑具容器装满物料的料层顶部铺撒适量的还原剂后将窑具容器密封,可控制还原过程中的窑具容器内的深度还原气氛,保证铜冶炼渣中的硅酸铁及其他含铁物相被充分还原。

具体技术方案下:

1 .工艺流程:将铜冶炼渣、还原剂和添加剂按比例,铜冶炼渣:还原剂:添加剂=100:15~30:5~25准备原材,经破碎或磨细后混合均匀,装入窑具容器并密封后进入氧化气氛窑炉,在一定的还原温度下,混合物料在密封条件下,在氧化气氛窑炉内进行深度还原焙烧。还原一定时间后,将还原炉料进行冷却、卸出、湿磨和湿法磁选处理,最终得到产品铁铜合金微粉。选过铁铜合金微粉的尾渣可作为烧制空心红砖的原料。铜冶炼渣中易挥发的铅、锌等伴生组分在窑炉烟气除尘过程中富集回收。在此工艺条件下达到的技术指标为:铁品位达88%~98%,铁回收率达85%~99%,铜品位达0.20%~0.80%。

所述铜冶炼渣的主要化学成分为:TFe:30%~50%,SiO2:30%~45%,Al2O3: 3%~8%,MgO:3%~5%,CaO:1%~5%,Cu:0.1%~1.2%,其他:0.1%~3%。所述还原剂为焦粉、褐煤、烟煤、无烟煤中的一种或某几种的组合。所述添加剂为石灰石、石灰、碳酸钠、萤石、工业碱中的一种或某几种的组合。所述在氧化气氛窑炉中进行深度还原焙烧保温的温度为1150℃~1400℃,保温时间为1~8小时。TFe是指FeO、Fe3O4、Fe2O3以及单质Fe中所含的全部Fe的总称,不包括其氧化物中的氧,这也是选矿和冶金上的通用做法。

2.工艺条件:将铜冶炼渣、还原剂和添加剂按100:15~30:5~25配比,配料经破碎或磨细、混合均匀后装入用于密封还原的窑具容器。用于密封还原的窑具容器壁与混合物料之间填充占还原剂总量的15%~25%的还原剂作为隔离剂,然后在窑具容器装满物料的料层顶部铺撒一层占还原剂总量的1%~10%的还原剂后将窑具容器密封,物料随窑具容器进入氧化气氛窑炉,期间经历预热、加热、保温深度还原和冷却过程。氧化气氛窑炉高温区保温还原的温度为1150℃~1400℃,保温还原时间为1~8小时,混合物料主要在此温度下完成深度还原,混合物料在完成深度还原后,其中的铁99.0%~99.9%被还原成金属铁,还原后的铜冶炼渣再依次经过冷却、破碎、湿磨、湿法磁选,最后得到铁品位达88%~98%,铁回收率达85%~99%的铁铜合金微粉,该铁铜合金微粉中Cu的含量为0.20%~0.80%,合金微粉中单颗粒合金尺寸为3~100um,可作为冶炼耐候钢的优质原料。

本发明适用物相组成较为复杂的铜冶炼渣作为深度还原焙烧的原料,该类铜冶炼渣的TFe为30%~50%,Cu为0.1%~1.2%。其中含铁物相主要以硅酸铁的形式存在,因此,难以直接用物理分离的方法将该铜冶炼渣中的铁进行富集和分离提取。

本发明的有益效果

1. 将传统选矿技术以及已有还原焙烧磁选技术无法选出的大量硅酸铁中的铁提取出来,并转变成具有高附加值的铁铜合金微粉, 实现了铜冶炼渣中两种主要有价金属同时提取再利用。

2.解决了避免燃料利用不充分和还原性气体污染大气,控制硅酸铁深度还原,避免物料与窑具容器壁反应粘连等技术难题。

3. 由于湿磨湿法磁选的尾渣中已将铁、铜、铅、锌等金属元素的绝大部分去除,有利于尾渣生产环境友好型空心烧结砖。

附图说明

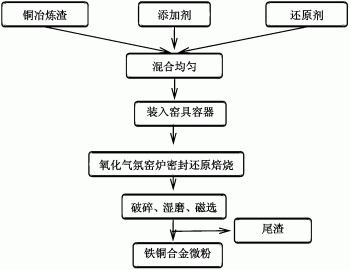

图1是本发明的氧化气氛窑炉处理铜冶炼渣生产铁铜合金微粉的工艺流程图。

具体实施方式

参照图1,按照本发明的工艺流程图实施本发明,包括:

1. 原料准备阶段:

将试验所用的铜冶炼渣,还原剂(焦粉、褐煤、烟煤、无烟煤中的一种或某几种的组合)、添加剂(石灰石、石灰、碳酸钠、萤石、工业碱中的一种或某几种的组合)按比例破碎或磨细至200目筛余20%~40%;

2. 配料工序:

从图1可以看出,该试验的配料包括三个部分:铜冶炼渣、还原剂(焦粉、褐煤、烟煤、无烟煤中的一种或某几种的组合)、添加剂(石灰石、石灰、碳酸钠、萤石、工业碱中的一种或某几种的组合)。在本发明中,铜冶炼渣:还原剂:添加剂=100:5~25:1~10;

3. 混料工序:

将第2步中配好的原料进行充分的混合,保证混合好的物料是均匀的;

4. 装料工序:

将还原剂粉末用水调成糊状,在窑具容器内壁涂抹1~3mm作为隔离剂层,将准备好的物料按照一定的比例混匀后放入窑具容器中,在料层表面均匀的铺撒一层2~5mm厚的焦粉、褐煤、烟煤、无烟煤中的一种或某几种的组合并密封;

5. 还原工序:

在氧化气氛窑炉中进行深度还原,将装好物料的窑具容器放入氧化气氛窑炉中,经过预热、加热、高温还原保温、冷却过程。氧化气氛窑炉高温区保温还原的温度为1150℃~1400℃,混合物料主要在此温度进行深度还原,还原时间为1h~8h,待温度下降至80℃以下,将窑具容器从窑炉中取出,并卸下物料;

6. 破碎,湿磨,湿法磁选工序:

如图1所示,混合物料在完成深度还原后,其中的铁99.0%~99.9%被还原成金属铁,冷却的物料再依次经过破碎、湿磨、磁选,最后得到铁品位达88%~98%,铁回收率达85%~99%的铁铜合金微粉,该铁铜合金微粉中Cu的含量为0.20%~0.80%,合金微粉中单颗粒合金尺寸为3~100um,可作为冶炼耐候钢的优质原料,由于湿磨磁选的尾渣中已将铁、铜、铅、锌等金属元素的绝大部分去除,有利于尾渣生产环境友好型空心烧结砖。

实施例1

1.原料准备:

所用的铜冶炼渣成分为:TFe 41.15%,SiO2 34.85%,Al2O3 3.80%,MgO 3.58%,CaO 1.59%,Cu 0.31%。将铜冶炼渣、还原剂褐煤、添加剂石灰按铜冶炼渣:褐煤:石灰=100:20:1.9的比例破碎或磨细至200目筛余40%。

2.配料工序:

将铜冶炼渣、还原剂褐煤、添加剂石灰按铜冶炼渣:褐煤:石灰=100:20:1.9的比例进行配料。

3.混料工序:

将第2步中配好的原料进行充分的混合,保证混合好的物料是均匀的;

3.装料工序:

将褐煤粉末用水调成糊状,在窑具容器内壁涂抹3mm作为隔离剂层,将准备好的物料装入窑具容器中,在料层表面均匀的铺撒一层4mm厚的褐煤粉末并密封。

4.还原工序:

在氧化气氛窑炉中进行深度还原,将装好物料并密封的窑具容器放入氧化气氛窑炉中,经过预热、加热,1350℃高温还原保温和冷却过程,还原焙烧保温时间为2.5h;待温度下降至80℃以下,将窑具容器从窑炉中取出,并卸下物料。

5.破碎,湿磨,湿法磁选工序:

混合物料在完成深度还原后,其中的铁99.5%被还原成金属铁,冷却的物料再依次经过破碎、湿磨、湿法磁选。磨矿浓度为65%,磨矿细度为200目筛余2%;磁场强度为60.8KA/m,经过湿磨、湿法磁选过程,最终得到品位90.59% ,回收率为95.43%的铁铜合金微粉。所得铁铜合金微粉铜的含量为0.75%。合金微粉中单颗粒合金尺寸为5~65um,可作为冶炼耐候钢的优质原料。由于湿磨磁选的尾渣中已将铁、铜、铅、锌等金属元素的绝大部分去除,有利于尾渣生产环境友好型空心烧结砖。

实施例2

1.原料准备:

所用的铜冶炼渣成分为:TFe 41.15%,SiO2 34.85%,Al2O3 3.80%,MgO 3.58%,CaO 1.59%,Cu 0.31%。将铜冶炼渣、还原剂褐煤、添加剂石灰按铜冶炼渣:褐煤:石灰=100:20:5.4的比例破碎或磨细至200目筛余40%。

2.配料工序:

将铜冶炼渣、还原剂褐煤、添加剂石灰按铜冶炼渣:褐煤:石灰=100:20:5.4的比例进行配料。

3.混料工序:

将第2步中配好的原料进行充分的混合,保证混合好的物料是均匀的;

3.装料工序:

将褐煤粉末用水调成糊状,在窑具容器内壁涂抹3mm作为隔离剂层,将准备好的物料装入窑具容器中,在料层表面均匀的铺撒一层3mm厚的褐煤粉末并密封。

4.还原工序:

在氧化气氛窑炉中进行深度还原,将装好物料并密封的窑具容器放入氧化气氛窑炉中,经过预热、加热,1350℃高温还原,还原焙烧保温时间为3h,然后冷却,待温度下降至80℃以下,将窑具容器从窑炉中取出,并卸下物料。

5.破碎,湿磨,湿法磁选工序:

混合物料在完成深度还原后,其中的铁99.5%被还原成金属铁,冷却的物料再依次经过破碎、湿磨、湿法磁选。磨矿浓度为65%,磨矿细度为200目筛余2%;磁场强度为60.8KA/m,经过湿磨湿法磁选过程最终得到品位90.91% ,回收率为98.08%的铁铜合金微粉, 所得铁铜合金微粉铜的含量为0.68%。合金微粉中单颗粒合金尺寸为25~50um,可作为冶炼耐候钢的优质原料。由于湿磨湿法磁选的尾渣中已将铁、铜、铝、锌等金属元素的绝大部分去除,有利于尾渣生产环境友好型空心烧结砖。

实施例3

1.原料准备:

所用的铜冶炼渣成分为:TFe 41.15%,SiO2 34.85%,Al2O3 3.80%,MgO 3.58%,CaO 1.59%,Cu 0.31%。将铜冶炼渣、还原剂焦粉、添加剂石灰按铜冶炼渣:焦粉:石灰=100:16:8.7的比例破碎或磨细至200目筛余20%。

2.配料工序:

将铜冶炼渣、还原剂焦粉、添加剂石灰按铜冶炼渣:焦粉:石灰=100:16:8.7的比例进行配料。

3.混料工序:

将第2步中配好的原料进行充分的混合,保证混合好的物料是均匀的;

3.装料工序:

将焦粉粉末用水调成糊状,在窑具容器内壁涂抹2mm作为隔离剂层,将准备好的物料装入窑具容器中,在料层表面均匀的铺撒一层4mm厚的焦粉并密封。

4.还原工序:

在氧化气氛窑炉中进行深度还原,将装好物料并密封的窑具容器放入氧化气氛窑炉中,经过预热、加热,1300℃高温还原,还原焙烧保温时间为2.5h,然后冷却,却待温度下降至80℃以下,将窑具容器从窑炉中取出,并卸下物料。

5.破碎,湿磨,湿法磁选工序:

混合物料在完成深度还原后,其中的铁99.5%被还原成金属铁,冷却的物料再依次经过破碎、湿磨、湿法磁选。磨矿浓度为65%,磨矿细度为200目筛余2%;磁场强度为60.8KA/m,经过湿磨湿法磁选过程最终得到品位94.33% ,回收率为96.76%的铁铜合金微粉, 所得铁铜合金微粉铜的含量为0.79%。合金微粉中单颗粒合金尺寸为35~60um,可作为冶炼耐候钢的优质原料。由于湿磨磁选的尾渣中已将铁、铜、铝、锌等金属元素的绝大部分去除,有利于尾渣生产环境友好型空心烧结砖。

实施例4

1.原料准备:

所用的铜冶炼渣成分为:TFe 41.15%,SiO2 34.85%,Al2O3 3.80%,MgO 3.58%,CaO 1.59%,Cu 0.31%。将铜冶炼渣、还原剂焦粉、添加剂石灰按铜冶炼渣:焦粉:石灰=100:15:5.4的比例破碎或磨细至200目筛余30%。

2.配料工序:

将铜冶炼渣、还原剂焦粉、添加剂石灰按铜冶炼渣:焦粉:石灰=100:15:5.4的比例进行配料。

3.混料工序:

将第2步中配好的原料进行充分的混合,保证混合好的物料是均匀的;

3.装料工序:

将焦粉粉末用水调成糊状,在窑具容器内壁涂抹2mm作为隔离剂层,将准备好的物料装入窑具容器中,在料层表面均匀的铺撒一层3mm厚的焦粉并密封。

4.还原工序:

在氧化气氛窑炉中进行深度还原,将装好物料并密封的窑具容器放入氧化气氛窑炉中,经过预热、加热,1300℃高温还原,还原焙烧保温时间为3h,然后冷却冷却,待温度下降至80℃以下,将窑具容器从窑炉中取出,并卸下物料。

5.破碎,湿磨,湿法磁选工序:

混合物料在完成深度还原后,其中的铁99.5%被还原成金属铁,冷却的物料再依次经过破碎、湿磨、磁选。磨矿浓度为65%,磨矿细度为200目筛余2%;磁场强度为60.8KA/m,经过湿磨湿选过程最终得到品位93.00% ,回收率为94.13%的铁铜合金微粉, 所得铁铜合金微粉铜的含量为0.83%。合金微粉中单颗粒合金尺寸为40~70um,可作为冶炼耐候钢的优质原料。由于湿磨磁选的尾渣中已将铁、铜、铝、锌等金属元素的绝大部分去除,有利于尾渣生产环境友好型空心烧结砖。

一种氧化气氛窑炉处理铜冶炼渣生产铁铜合金微粉的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0