专利摘要

本发明公开了一种萃取装置,该萃取装置包括萃取塔以及从上到下依次设置在所述萃取塔上的至少一个萃取物出口、至少一个萃取溶剂进口和至少一个萃余液出口;在萃取塔的所述萃取物出口和所述萃取溶剂进口之间,设置有至少两个进料入口,所述至少两个进料入口包括第一进料入口和第二进料入口;且所述第一进料入口与所述萃取溶剂进口之间的高度差大于所述第二进料入口与所述萃取溶剂进口之间的高度差。本发明还提供了一种处理重质油的方法,所述重质油包括独立且相对密度依次降低的第一原料油和第二原料油,该方法包括将萃取溶剂通入萃取装置的下部,将所述重质油通入萃取装置的中上部,使所述重质油与上行的所述萃取溶剂逆流接触进行萃取。通过上述技术方案,本发明能够有效地提高处理重质油的萃取效率。

权利要求

1.一种萃取装置,该萃取装置包括萃取塔(6)以及从上到下依次设置在所述萃取塔上的至少一个萃取物出口(4)、至少一个萃取溶剂进口(7)和至少一个萃余液出口(8);其特征在于:在所述萃取塔(6)的所述萃取物出口(4)和所述萃取溶剂进口(7)之间,设置有至少两个进料入口,所述至少两个进料入口包括第一进料入口(1)和第二进料入口(2);且所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差大于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差。

2.根据权利要求1所述的萃取装置,其特征在于:所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1。

3.根据权利要求1所述的萃取装置,其特征在于:所述至少两个进料入口还包括第三进料入口(3);且所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差大于所述第三进料入口(3)与所述萃取溶剂进口(7)之间的高度差。

4.根据权利要求3所述的萃取装置,其特征在于:所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1;所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差相对于所述第三进料入口(3)与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1。

5.根据权利要求1-4中任意一项所述的萃取装置,其特征在于:所述进料入口独立地连接有或不连接有置于萃取塔内的进料分布器。

6.根据权利要求1-4中任意一项所述的萃取装置,其特征在于:所述进料入口与所述萃取溶剂进口(7)之间设置有置于萃取塔内的筛板、转盘和填料中的至少一种。

7.根据权利要求6所述的萃取装置,其特征在于:至少一对相邻的所述进料入口之间设置有筛板、转盘和填料中的至少一种。

8.根据权利要求1所述的萃取装置,其特征在于:所述至少两个进料入口包括第一进料入口(1)和第二进料入口(2);所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差的比例为(1.2-1.3):1;所述第一进料入口(1)上连接有第一进料分布器(11);所述第二进料入口(2)上连接有第二进料分布器(21);所述第一进料入口(1)和所述第二进料入口(2)之间设置有筛板、转盘和填料中的至少一种。

9.根据权利要求1所述的萃取装置,其特征在于:所述至少两个进料入口包括第一进料入口(1)和第二进料入口(2);所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差的比例为(1.1-1.2):1;所述第一进料入口(1)上连接有第一进料分布器(11);所述第二进料入口(2)上连接有第二进料分布器(21);所述第一进料入口(1)和所述第二进料入口(2)之间设置有筛板、转盘和填料中的至少一种。

10.根据权利要求1所述的萃取装置,其特征在于:所述至少两个进料入口包括第一进料入口(1)和第二进料入口(2);所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差的比例为(1.08-1.15):1;所述第一进料入口(1)上连接有第一进料分布器(11);所述第二进料入口(2)上连接有第二进料分布器(21);所述第一进料入口(1)和所述第二进料入口(2)之间设置有筛板、转盘和填料中的至少一种。

11.根据权利要求1所述的萃取装置,其特征在于:所述至少两个进料入口还包括第三进料入口(3);所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1;所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差相对于所述第三进料入口(3)与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1;所述第一进料入口(1)上连接有第一进料分布器(11);所述第二进料入口(2)上连接有第二进料分布器(21);所述第三进料入口(3)上连接有第三进料分布器(31);所述第一进料入口(1)和所述第二进料入口(2)之间以及所述第二进料入口(2)和所述第三进料入口(3)之间设置有筛板、转盘和填料中的至少一种。

12.一种处理重质油的方法,所述重质油包括独立且相对密度依次降低的两种原料油,该方法包括将萃取溶剂通入萃取装置的中下部,将所述重质油通入萃取装置的中上部,使所述重质油与上行的所述萃取溶剂逆流接触进行萃取;所述萃取装置包括萃取塔(6)以及从上到下依次设置在所述萃取塔(6)上的至少一个萃取物出口(4)、至少一个萃取溶剂进口(7)和至少一个萃余液出口(8);其特征在于:在所述萃取物出口(4)和所述萃取溶剂进口(7)之间,设置有至少两个进料入口;所述至少两个进料入口包括第一进料入口(1)和第二进料入口(2),且所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差大于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差;其中,所述第一进料入口(1)引入的原料油的相对密度高于所述第二进料入口(2)引入的原料油的相对密度。

13.根据权利要求12所述的方法,其特征在于:所述第一进料入口(1)引入第一原料油,所述第一原料油在20℃的相对密度为1-1.2g/mL,所述第二进料入口(2)引入第三原料油,所述第三原料油在20℃的相对密度为0.9-0.9335g/mL;在单位时间内,通入所述萃取塔(6)的第一原料油与第三原料油的体积比为1:(0.1-5);所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1。

14.根据权利要求13所述的方法,其特征在于:在单位时间内,通入所述萃取塔(6)的第一原料油与第三原料油的体积比为1:(0.1-2)。

15.根据权利要求13所述的方法,其特征在于:所述萃取塔(6)的塔底温度为50-220℃,塔顶温度为60-230℃;所述萃取塔(6)中的压力为2-6MPa。

16.根据权利要求13所述的方法,其特征在于:通入所述萃取塔(6)的萃取溶剂的体积与所述第一原料油和所述第三原料油的总体积的比例为(1-15):1。

17.根据权利要求13-16中任意一项所述的方法,其特征在于:所述萃取溶剂含有C4的烷烃、C4的烯烃、C5的烷烃、C5的烯烃、C6的烷烃和C6的烯烃中的至少一种。

18.根据权利要求12所述的方法,其特征在于:所述重质油还包括独立的第二原料油,且所述第一原料油、所述第二原料油和所述第三原料油的相对密度依次降低;所述至少两个进料入口还包括第三进料入口(3),所述第一进料入口(1)、所述第二进料入口(2)和所述第三进料入口(3)与所述萃取溶剂进口(7)之间的高度差依次降低;其中,将所述第一原料油通入所述第一进料入口(1),将所述第二原料油通入所述第二进料入口(2),将所述第三原料油通入所述第三原料油入口(3)。

19.根据权利要求18所述的方法,其特征在于:所述第一原料油在20℃的相对密度为1-1.2g/mL,所述第二原料油在20℃的相对密度为0.934-0.9995g/mL,所述第三原料油在20℃的相对密度为0.9-0.9335g/mL;在单位时间内,通入所述萃取塔(6)的第一原料油与第二原料油的体积比为1:(0.1-15);通入所述萃取塔(6)的第一原料油与第三原料油的体积比为1:(0.1-5);所述第一进料入口(1)与所述萃取溶剂进口(7)之间的高度差相对于所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1;所述第二进料入口(2)与所述萃取溶剂进口(7)之间的高度差相对于所述第三进料入口(3)与所述萃取溶剂进口(7)之间的高度差的比例为(1.05-1.3):1。

20.根据权利要求19所述的方法,其特征在于:在单位时间内,通入所述萃取塔(6)的第一原料油与第二原料油的体积比为1:(1-10),通入所述萃取塔(6)的第一原料油与第三原料油的体积比为1:(0.5-3)。

21.根据权利要求19所述的方法,其特征在于:所述萃取塔(6)的塔底温度为50-185℃,塔顶温度为60-195℃;萃取塔(6)的压力为2-6MPa。

22.根据权利要求19所述的方法,其特征在于:通入所述萃取塔(6)的萃取溶剂的体积与所述第一原料油、所述第二原料油和所述第三原料油的总体积的比例为(1-15):1。

23.根据权利要求19-22中任意一项所述的方法,其特征在于:经所述萃取溶剂进口(7)通入的萃取溶剂含有C3的烷烃、C3的烯烃、C4的烷烃、C4的烯烃、C5的烷烃和C5的烯烃中的至少一种。

24.根据权利要求19所述的方法,其特征在于:所述第一原料油包括20℃的相对密度为1-1.2g/mL的加拿大油砂沥青、天然沥青、减压渣油和常压渣油中的至少一种;所述第二原料油包括20℃的相对密度为0.9340-0.9995g/mL的减压渣油、常压渣油和减粘裂化渣油中的至少一种;所述第三原料油包括20℃的相对密度为0.9-0.9335g/mL的减压渣油、常压渣油、固定床加氢渣油和焦化蜡油中的至少一种。

说明书

技术领域

本发明涉及石油化工领域,具体地,涉及一种萃取装置和一种处理重质油的方法。

背景技术

溶剂萃取过程能够在低温下分离出原料中的重金属和沥青质,在原油日趋劣质化的今天,溶剂萃取技术在炼油厂加工工艺中具有明显优势。溶剂萃取本质上是一个液-液萃取的分离过程(也称之为抽提过程),在一定的温度和压力下,溶剂呈液体状态,在萃取塔内,原料油(重相)自上而下与溶剂(轻相)逆流接触进行液液萃取,是一种利用物理方法除去渣油中的沥青稠环化合物、金属、硫、氮等杂质的工艺过程。该工艺以各种烃类、非烃类物质在一些低分子烃类溶剂中的溶解度不同作为基础,利用溶剂对烷烃-环烷烃以及低缩合的芳烃有大的溶解度,而对胶质和沥青质难以溶解或几乎不溶的特性,不同溶剂萃取所得到的脱沥青油,在收率和质量上存在较大的差别,通过选择溶剂和调整工艺条件,能够得到满足后续加工的不同条件的液体产品。通过溶剂的作用把减压渣油中这部分很难转化的沥青质和稠环化合物以及对催化转化过程有害的重金属和硫、氮化合物分离出来,而把质量较好的脱沥青油作为润滑油、催化裂化和加氢处理/裂化的原料。其基本原理是利用溶剂对油相各组分的溶解度的差别,使它们不等同地分配在两液相中,然后通过两液相的分离,实现组分间的分离,萃取过程中油相与溶剂在萃取塔内密切接触,让油相通过相际界面进入溶剂剂中,直到各组分在两相间的分配基本达到平衡。然后通过沉降,分离成为两层液体,即由溶剂精制油和精制残余液,当萃取达到相平衡时,存在一个两相间的分配系数。

萃取塔是溶剂萃取工艺的关键设备,目前溶剂萃取常用有两种:混合沉降式萃取器、逆流萃取塔。逆流萃取塔的分离效果比单段混合-沉降式的萃取器的分离效果要好。在逆流萃取塔中,轻质溶剂从塔的底部进入,呈连续相向上流动。渣油从塔的上部进入,依靠重力向下通过连续相的溶剂。在渣油液滴向下沉降的过程中,烷烃-环烷烃和低缩合的芳烃等被溶解到溶剂中,而胶质和沥青质被析出。最后,液滴聚集在塔的底部,作为脱油沥青从塔的底部抽出。含有脱沥青油的连续相溶剂在塔的顶部被加热,使一部分大分子的芳烃从溶液中分离出来。这些大分子的芳烃向下流动通过溶剂层,起着回流的作用,提高了分离效果。

文献《溶剂脱沥青高效萃取塔的研究和应用》以及《溶剂脱沥青高效萃取塔的应用》主要是基于流体力学对萃取塔萃取效率进行了分析和改进,但是主要针对的是萃取塔的填料开展的工作,而不是从液液萃取的角度出发研究。

溶剂萃取的萃取塔分成几个区域,每个区域有其特定的作用,最下部一般作为重组分的沉降区;溶剂入口附近是沥青凝聚和洗涤区,在那里有新鲜溶剂注入以洗涤凝聚的重组分,使吸附在重组分上的油分进一步分离出来;在溶剂与原料渣油入口这一区间将需要的油分溶解出来,而富含沥青质或胶质的重组分被析出;原料油入口以上的部分是脱沥青油的沉降区,它显示类似选择性溶剂的作用,把已经溶解在脱沥青溶液中的非理想组分进一步除去,以保证脱沥青油质量,主要依靠采用一段或者两段的工艺调节脱沥青油的质量,但是,采用这种方式并没有依据加工的原料的特性,在很大程度上增加能耗。

现有的溶剂萃取工艺中对原料油进萃取塔的方式是由萃取塔的中上部固定位置进入,但是生产实践证明,现有的溶剂萃取工艺方法存在萃取效率较低的缺陷。

发明内容

本发明的目的是克服萃取效率较低的缺陷,提供一种萃取效率较高的萃取装置和一种萃取效率较高的处理重质油的方法。

本发明的发明人发现,如果在萃取塔的不同高度处通入相对密度不同的原料油,能够提高萃取效率,由此得到了本发明。

为了实现上述目的,本发明提供了一种萃取装置,该萃取装置包括萃取塔以及从上到下依次设置在萃取塔上的至少一个萃取物出口、至少一个萃取溶剂进口和至少一个萃余液出口;在萃取塔的所述萃取物出口和所述萃取溶剂进口之间,设置有至少两个进料入口,所述至少两个进料入口包括第一进料入口和第二进料入口;且所述第一进料入口与所述萃取溶剂进口之间的高度差大于所述第二进料入口与所述萃取溶剂进口之间的高度差。

为了实现上述目的,本发明还提供了一种处理重质油的方法,所述重质油包括独立且相对密度不同的至少两种原料油,该方法包括将萃取溶剂通入萃取装置的下部,将所述重质油通入萃取装置的中上部,使所述重质油与上行的所述萃取溶剂逆流接触进行萃取;所述萃取装置包括萃取塔以及从上到下依次设置在所述萃取塔上的至少一个萃取物出口、至少一个萃取溶剂进口和至少一个萃余液出口;在所述萃取物出口和所述萃取溶剂进口之间,设置有至少两个进料入口;所述至少两个进料入口包括第一进料入口和第二进料入口,且所述第一进料入口与所述萃取溶剂进口之间的高度差大于所述第二进料入口与所述萃取溶剂进口之间的高度差;其中,所述第一进料入口通入相对密度高的原料油,所述第二进料入口通入所述相对密度低的原料油。

为了实现上述目的,本发明还提供了一种处理重质油的方法,所述重质油包括独立且相对密度依次降低的第一原料油和第三原料油,该方法包括将萃取溶剂通入萃取装置的下部,将所述重质油通入萃取装置的中上部,使所述重质油与上行的所述萃取溶剂逆流接触进行萃取;所述萃取装置包括萃取塔以及从上到下依次设置在所述萃取塔上的至少一个萃取物出口、至少一个萃取溶剂进口和至少一个萃余液出口;在所述萃取物出口和所述萃取溶剂进口之间,设置有至少两个进料入口;所述至少两个进料入口包括第一进料入口和第三进料入口,且所述第一进料入口与所述萃取溶剂进口之间的高度差大于所述第三进料入口与所述萃取溶剂进口之间的高度差;其中,将所述第一原料油通入所述第一进料入口,将所述第三原料油通入所述第三进料入口。

通过上述技术方案,本发明能够有效地提高处理重质油的萃取效率。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

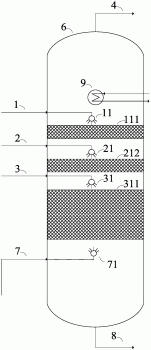

图1是本发明特别优选的一种实施方式的萃取装置的结构示意图。

图2是本发明优选的另一种实施方式的萃取装置的结构示意图。

附图标记说明

1第一进料入口11第一进料分布器

111第一填料

2第二进料入口21第二进料分布器

211第二填料

3第三进料入口31第三进料分布器

311第三填料

4萃取物出口6萃取塔

7萃取溶剂进口71萃取溶剂分布器

8萃余液出口9加热器

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、底、顶”通常是在本发明提供的装置正常使用的情况下定义的,具体地可参考图1所示的图面方向,“内、外”是指相应轮廓的内和外;使用的液体或气体的体积数值为20℃和1个标准大气压下的数值。

本发明提供了一种萃取装置,该萃取装置包括萃取塔6以及从上到下依次设置在所述萃取塔上的至少一个萃取物出口4、至少一个萃取溶剂进口7和至少一个萃余液出口8;在萃取塔6的所述萃取物出口4和所述萃取溶剂进口7之间,设置有至少两个进料入口,所述至少两个进料入口包括第一进料入口1和第二进料入口2;且所述第一进料入口1与所述萃取溶剂进口7之间的高度差大于所述第二进料入口2与所述萃取溶剂进口7之间的高度差。

其中,所述萃取塔6可以为逆流萃取塔;所述萃取塔6的塔高和塔径可以为溶剂脱沥青领域常规的选择,例如塔高可以为15-40米,塔径可以为1-5米。

其中,所述第一进料入口1与所述萃取溶剂进口7之间的高度差大于所述第二进料入口2与所述萃取溶剂进口7之间的高度即可,例如所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例可以为(1.03-1.5):1,优选为(1.05-1.3):1。

其中,作为本发明一种优选的实施方式,所述至少两个进料入口还包括第三进料入口3;且所述第二进料入口2与所述萃取溶剂进口7之间的高度差大于所述第三进料入口3与所述萃取溶剂进口7之间的高度差。

其中,所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例可以为(1.03-1.5):1,优选为(1.05-1.3):1;所述第二进料入口2与所述萃取溶剂进口7之间的高度差相对于所述第三进料入口3与所述萃取溶剂进口7之间的高度差的比例可以为(1.03-1.5):1,优选为(1.05-1.3):1。

其中,所述进料入口独立地连接有或不连接有置于萃取塔内的进料分布器。优选地,第一进料入口1与置于萃取塔内的第一进料分布器11连接;第二进料入口2与置于萃取塔内的第一进料分布器21连接;第三进料入口3与置于萃取塔内的第一进料分布器31连接。

其中,所述进料入口与所述萃取溶剂进口(7)之间可以设置有置于萃取塔内的筛板、转盘和填料中的至少一种。优选地,如图1所式,第三进料入口3与萃取溶剂进口7之间设置有第三填料311。优选地,如图2所示,第二进料入口2与萃取溶剂进口7之间设置有第二填料211

其中,至少一对相邻的所述进料入口之间可以设置有筛板、转盘和填料中的至少一种。优选地,如图1所示,在萃取塔6内,第一进料入口1与第二进料入口2之间可以设置有第一填料111;第二进料入口2与第三进料入口3之间设置有第二填料211。优选地,如图2所示,在萃取塔6内,第一进料入口1与第二进料入口2之间可以设置有第一填料111。

其中,作为本发明特别优选的一种实施方式,所述至少两个进料入口包括第一进料入口1和第二进料入口2;所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例为(1.2-1.3):1;所述第一进料入口1上连接有第一进料分布器11;所述第二进料入口2上连接有第二进料分布器21;所述第一进料入口1和所述第二进料入口2之间设置有筛板、转盘和填料中的至少一种。在该优选实施方式中,本发明的萃取装置特别适合进行对包括独立且相对密度依次降低的第一原料油和第三原料油的所述原料油进行萃取;其中所述第一原料油在20℃的相对密度为1-1.2g/mL,所述第三原料油在20℃的相对密度0.9至小于0.9340g/mL,例如为0.9-0.9335g/mL。

其中,作为本发明特别优选的一种实施方式,所述至少两个进料入口包括第一进料入口1和第二进料入口2;所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例为(1.1-1.2):1;所述第一进料入口1上连接有第一进料分布器11;所述第二进料入口2上连接有第二进料分布器21;所述第一进料入口1和所述第二进料入口2之间设置有筛板、转盘和填料中的至少一种。在该优选实施方式中,本发明的萃取装置特别适合进行对包括独立且相对密度依次降低的第一原料油和第二原料油的所述重质油进行萃取;其中所述第一原料油在20℃的相对密度为1-1.2g/mL,所述第二原料油在20℃的相对密度为0.9340-0.9995g/mL。

其中,作为本发明特别优选的一种实施方式,所述至少两个进料入口包括第一进料入口1和第二进料入口2;所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例为(1.08-1.15):1;所述第一进料入口1上连接有第一进料分布器11;所述第二进料入口2上连接有第二进料分布器21;所述第一进料入口1和所述第二进料入口2之间设置有筛板、转盘和填料中的至少一种。在该优选实施方式中,本发明的萃取装置特别适合进行对包括独立且相对密度依次降低的第二原料油和第三原料油的所述重质油进行萃取;其中所述第二原料油在20℃的相对密度为0.9340-0.9995g/mL,所述第三原料油在20℃的相对密度为0.9-0.9335g/mL。

其中,作为本发明特别优选的一种实施方式,所述至少两个进料入口还包括第三进料入口3;所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例为(1.05-1.3):1;所述第二进料入口2与所述萃取溶剂进口7之间的高度差相对于所述第三进料入口3与所述萃取溶剂进口7之间的高度差的比例为(1.05-1.3):1;所述第一进料入口1上连接有第一进料分布器11;所述第二进料入口2上连接有第二进料分布器21;所述第三进料入口3上连接有第三进料分布器31;所述第一进料入口1和所述第二进料入口2之间以及所述第二进料入口2和所述第三进料入口3之间设置有筛板、转盘和填料中的至少一种。在该优选实施方式中,本发明的萃取装置特别适合进行对包括独立且相对密度依次降低的第一原料油、第二原料油和第三原料油的所述重质油进行萃取;其中所述第一原料油在20℃的相对密度为1-1.2g/mL,所述第二原料油在20℃的相对密度为0.9340-0.9995g/mL,所述第三原料油在20℃的相对密度为0.9-0.9335g/mL。

其中,优选地,萃取溶剂进口7还连接有置于萃取塔6内的萃取溶剂分布器71。

本发明还提供了一种处理重质油的方法,所述重质油包括独立且相对密度依次降低的两种原料油,该方法包括将萃取溶剂通入萃取装置的下部,将所述重质油通入萃取装置的中上部,使所述重质油与上行的所述萃取溶剂逆流接触进行萃取;该萃取装置包括萃取塔6以及从上到下依次设置在所述萃取塔上的至少一个萃取物出口4、至少一个萃取溶剂进口7和至少一个萃余液出口8;在所述萃取物出口4和所述萃取溶剂进口7之间,设置有至少两个进料入口,所述至少两个进料入口包括第一进料入口1和第三进料入口2;且所述第一进料入口1与所述萃取溶剂进口7之间的高度差大于所述进料入口2与所述萃取溶剂进口7之间的高度差;其中,所述第一进料入口1引入的原料油的相对密度高于所述第二进料入口2引入的原料油的相对密度。

其中,优选地,所述第一进料入口1引入第一原料油,所述第一原料油在20℃的相对密度为1-1.2g/mL,所述第二进料入口2引入第三原料油,所述第三原料油在20℃的相对密度为0.9-0.9335g/mL。其中,通入所述萃取塔6的第一原料油与第三原料油的体积比可以在较大范围内变化,例如为1:(0.1-5)。其中,所述第一进料入口1与所述萃取溶剂进口7之间的高度差大于所述第三进料入口2与所述萃取溶剂进口7之间的高度差即可,例如所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述进料入口2与所述萃取溶剂进口7之间的高度差的比例可以为(1.03-1.5):1,优选为(1.05-1.3):1。

其中,优选地,在单位时间内,通入所述萃取塔6的第一原料油与第三原料油的体积比为1:(0.1-2)。

其中,所述萃取塔6中的萃取温度可以为40-290℃,优选为60-270℃;更优选地,所述萃取塔6的塔底温度为50-220℃,塔顶温度为60-230℃。所述塔底温度低于所述塔顶温度。

其中,通入所述萃取塔6的萃取溶剂的体积与所述第一原料油和所述第三原料油的总体积的比例可以在较大范围内变化,例如可以为(0.5-20):1,优选为(1-15):1;更优选为(2-10):1。通入所述萃取塔6的萃取溶剂的体积与所述第一原料油和所述第三原料油的总体积的比例可以称为溶剂比。通入所述萃取塔6的萃取溶剂可以部分或全部经过萃取溶剂进口7通入。

其中,通入所述萃取塔6的萃取溶剂可以含有具有2-8个碳原子的烃。例如,所述萃取溶剂包括但不限于乙烷、丙烷、丙烯、丁烷、戊烷、己烷、庚烷和辛烷中的至少一种。优选所述萃取溶剂包括C4的烷烃、C4的烯烃、C5的烷烃、C5的烯烃、C6的烷烃和C6的烯烃中的至少一种。

其中,萃取塔6中的压力可以为1-7MPa,优选为2-6MPa。

其中,根据本发明特别优选的一种实施方式,所述第一原料油在20℃下的相对密度为1-1.2g/mL,所述第三原料油在20℃下的相对密度为0.9-0.9335g/mL;在单位时间内,通入所述萃取塔6的第一原料油与第三原料油的体积比为1:0.1-2;所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例为(1.05-1.3):1;通入所述萃取塔6的萃取溶剂的体积与所述第一原料油和所述第三原料油的总体积的比例为(3-7):1;所述萃取溶剂C4的烷烃、C4的烯烃、C5的烷烃、C5的烯烃、C6的烷烃和C6的烯烃中的至少一种,如可以是含有85-96%的异戊烷、2-10体积%的丁烷。

其中,根据本发明另外一种优选的实施方式,所述重质油还包括独立的第二原料油,且所述第一原料油、所述第二原料油和所述第三原料油的相对密度依次降低;所述至少两个进料入口还包括第三进料入口3,所述第一进料入口1、所述第二进料入口2和所述第三进料入口3与所述萃取溶剂进口7之间的高度差依次降低;其中,将所述第一原料油通入所述第一进料入口1,将所述第二原料油通入所述第二进料入口2,将所述第三原料油通入所述第三原料油入口3。

其中,所述第一原料油、所述第二原料油和所述第三原料油的相对密度依次降低即可,优选地,所述第一原料油在20℃的相对密度为1-1.2g/mL,所述第二原料油在20℃的相对密度为0.9340-0.9995g/mL,所述第三原料油在20℃的相对密度为0.9-0.9335g/mL;在单位时间内,通入所述萃取塔6的第一原料油与第二原料油的体积比为1:(0.1-15);通入所述萃取塔6的第一原料油与第三原料油的体积比为1:(0.1-5);所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例为(1.05-1.3):1;所述第二进料入口2与所述萃取溶剂进口7之间的高度差相对于所述第三进料入口3与所述萃取溶剂进口7之间的高度差的比例为(1.05-1.3):1。

其中,更优选地,在单位时间内,通入所述萃取塔6的第一原料油与第二原料油的体积比为1:(1-10),通入所述萃取塔6的第一原料油与第三原料油的体积比为1:(0.5-3)。

其中,所述萃取塔的温度可以根据所用的溶剂进行改变,例如,所述萃取塔6萃取温度可以为40-290℃,优选为60-270℃,特别优选地,所述萃取塔6的塔底温度为50-185℃,塔顶温度为60-195℃,该特别优选的温度适合用含有C3的烷烃、C3的烯烃、C4的烷烃、C4的烯烃、C5的烷烃和C5的烯烃中的至少一种,如可以是5-10体积%的正丁烷,40-60体积%的异丁烷,10-15体积%的正丁烯和20-30体积%的异丁烯所进行的萃取。所述塔底温度低于所述塔顶温度。

其中,所述萃取塔的压力可以根据所用的溶剂进行改变,例如,所述萃取塔6的压力可以为1-7MPa,优选2-6MPa。

其中,通入所述萃取塔6的萃取溶剂的体积与所述第一原料油、所述第二原料油和所述第三原料油的总体积的比例可以在较大范围内变化,例如可以为(0.5-20):1,优选为(1-15):1;更优选为(2-10):1。

其中,通入所述萃取塔6的萃取溶剂可以含有具有2-8个碳原子的烃;例如,所述萃取溶剂包括但不限于乙烷、丙烷、丙烯、丁烷、戊烷、己烷、庚烷和辛烷中的至少一种。优选所述萃取溶剂包括C3的烷烃、C3的烯烃、C4的烷烃、C4的烯烃、C5的烷烃和C5的烯烃中的至少一种,如可以是5-10体积%的正丁烷,40-60体积%的异丁烷,10-15体积%的正丁烯和20-30体积%的异丁烯。

其中,根据本发明一种特别优选的实施方式,所述第一原料油、所述第二原料油和所述第三原料油的相对密度依次降低即可,优选地,所述第一原料油在20℃下的相对密度为1-1.2g/mL,所述第二原料油在20℃下的相对密度为0.9340-0.9995g/mL,所述第三原料油在20℃下的相对密度为0.9-0.9335g/mL;在单位时间内,通入所述萃取塔6的第一原料油与第二原料油的体积比为1:1-10;通入所述萃取塔6的第一原料油与第三原料油的体积比为1:0.5-3;所述第一进料入口1与所述萃取溶剂进口7之间的高度差相对于所述第二进料入口2与所述萃取溶剂进口7之间的高度差的比例为(1.05-1.3):1;所述第二进料入口2与所述萃取溶剂进口7之间的高度差相对于所述第三进料入口3与所述萃取溶剂进口7之间的高度差的比例为(1.05-1.3):1;通入所述萃取塔6的萃取溶剂的体积与所述第一原料油、所述第二原料油和所述第三原料油的总体积的比例为(1-15):1;所述萃取溶剂含有5-10体积%的正丁烷,40-60体积%的异丁烷,10-15体积%的正丁烯和20-30体积%的异丁烯。

其中,根据本发明所述的方法,符合上述相对密度要求的所述第一原料油可以是20℃相对密度为1-1.2g/mL的加拿大油砂沥青、天然沥青、减压渣油和常压渣油中的至少一种;所述第二原料油包括20℃相对密度为0.9340-0.9995g/mL的减压渣油、常压渣油和减粘裂化渣油中的至少一种;所述第三原料油包括20℃相对密度为0.9-0.9335g/mL的减压渣油、常压渣油、固定床加氢渣油和焦化蜡油中的至少一种。常规渣油可以包括常压渣油和减压渣油;常压渣油是指原油经过常压分馏后得到的馏程为大于350℃的馏分;减压渣油是指常压渣油经过减压分馏后得到的馏程为大于500℃的馏分。加氢渣油是指渣油经固定床加氢得到的加氢产物经分馏后得到的馏程为大于350℃的馏分。

其中,可以通过所述萃取塔6中的加热器提高塔顶的温度,以增加萃取的选择性。

其中,从萃余液出口8导出的物料中含有脱油沥青,该物料可以用作焦化原料、浆液床加氢原料、气化原料、硬质沥青改性剂和锅炉燃料中的至少一种。

以下通过实施例进一步详细说明本发明。

实施例1

本实施例举例说明对包括所述第一原料油、所述第二原料油和所述第三原料油的重质油进行处理的方法。其中第一原料油的来源是沙特中质原料的减压渣油,第二原料油的来源是胜利中质原料的减压渣油,第三原料油的来源是胜利中质原料的加氢渣油,按照国家或者行业标准分析它们的性质,结果如表1所示。

表1

参考图1,设置萃取装置,该萃取装置包括萃取塔6以及从上到下依次设置且与所述萃取塔连通的萃取物出口4、第一进料入口1、第二进料入口2、第三进料入口3、萃取溶剂进口7和萃余液出口8,第一进料入口1与萃取溶剂进口7之间的高度差相对于第二进料入口2与萃取溶剂进口7之间的高度差的比例为1.15:1;第二进料入口2与萃取溶剂进口7之间的高度差相对于第三进料入口3与萃取溶剂进口7之间的高度差的比例为1.15:1。第一进料入口1与置于萃取塔内的第一进料分布器11连接;第二进料入口2与置于萃取塔内的第一进料分布器21连接;第三进料入口3与置于萃取塔内的第一进料分布器31连接;在萃取塔内,第一进料入口1与第二进料入口2之间设置有第一填料111;第二进料入口2与第三进料入口3之间设置有第二填料211;第三进料入口3与萃取溶剂进口7之间设置有第三填料311;如上所述的填料均为规整填料。

参考图1,将第一原料油通入第一进料入口1,将所述第二原料油通入所述第二进料入口2,将所述第三原料油通入第三原料油入口3;萃取塔6的塔底温度为90℃;萃取塔6的塔顶温度为110℃。将萃取溶剂通入萃取溶剂进口7;萃取溶剂含有7.1体积%的正丁烷,50.7体积%的异丁烷,12.6体积%的正丁烯,26.6体积%的异丁烯。萃取塔的压力为4.0MPa,总溶剂比为5:1,其中总溶剂比是指在单位时间内,通入萃取塔6的溶剂的体积相对于第一原料油、第二原料油和第三原料油的总体积的比例;在单位时间内,通入萃取塔第一原料油、第二原料油和第三原料油的体积的比例为1:7:2。从萃取物出口4导出萃取物,从萃余液出口8导出萃余液。

对比例1

使用实施例1中所述的萃取装置进行萃取,不同的是,封闭第一进料入口1和第二进料入口2,将第一原料油、第二原料油和第三原料油按照1:7:2的比例混合后,经过第三进料入口3导入萃取塔6。

对比例2

使用实施例1中所述的萃取装置进行萃取,不同的是,封闭第二和第三入口,将第一原料油、第二原料油和第三原料油按照1:7:2的比例混合后,经过第一进料入口1导入萃取塔6。

测试实施例1

按照国家标准中的方法,测定实施例1和对比例1、2得到萃取物去除萃取溶剂后的产物的性质,结果如表2所示。

表2

根据表2的数据可见,本发明提供的萃取装置和方法能够显著地提高萃取重质油的效率。

实施例2

本实施例举例说明对包括所述第一原料油和所述第三原料油的重质油进行处理的方法。其中第一原料油的来源是超重渣油,第三原料油的来源是加氢渣油,按照国家和行业标准分析它们的性质,结果如表3所示。

表3

参考图2,设置萃取装置,该萃取装置包括萃取塔6以及从上到下依次设置且与所述萃取塔连通的萃取物出口4、第一进料入口1、第二进料入口2、萃取溶剂进口7和萃余液出口8,第一进料入口1与萃取溶剂进口7之间的高度差相对于第二进料入口2与萃取溶剂进口7之间的高度差的比例为1.15:1。第一进料入口1与置于萃取塔内的第一进料分布器11连接;第二进料入口2与置于萃取塔内的第一进料分布器21连接;在萃取塔内,第一进料入口1与第二进料入口2之间设置有第一填料111;第二进料入口2与萃取溶剂进口7之间设置有第二填料211;如上所述的填料均为规整填料。

参考图2,将第一原料油通入第一进料入口1,将所述第三原料油通入所述第二进料入口2,萃取6的塔底温度为170℃;萃取塔6的塔顶温度为180℃。将萃取溶剂通入萃取溶剂进口7;萃取溶剂含有92体积%的异戊烷、5.5体积%的正丁烷。萃取塔中的压力为4.0MPa,总溶剂比为6:1,其中总溶剂比是指在单位时间内,通入萃取塔6的溶剂的体积相对于第一原料油和第三原料油的总体积的比例;在单位时间内,通入萃取塔第一原料油和第三原料油的体积的比例为1:1。从萃取物出口4导出萃取物,从萃余液出口8导出萃余液。

对比例3

使用实施例6中所述的萃取装置进行萃取,不同的是,封闭第一进料入口1,将第一原料油和第三原料油按照1:1的比例混合后,经过第二进料入口2导入萃取塔6。

对比例4

使用实施例6中所述的萃取装置进行萃取,不同的是,封闭第二进料入口二,将第一原料油和第三原料油按照1:1的比例混合后,经过第一进料入口1导入萃取塔6。

测试实施例2

按照国家和行业标准中的分析方法,测定实施例2和对比例3、4得到萃取物去除萃取溶剂后的产物的性质,结果如表4所示。

表4

根据表4的数据可见,本发明提供的萃取装置和方法能够显著地提高萃取重质油的效率。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

一种溶剂抽提方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0