专利摘要

一种半导体器件,包括一纳米异质结构、一第一电极、一第二电极、一第三电极以及一第四电极,第一电极通过一绝缘层与第二电极、第三电极、第四电极以及纳米异质结构电绝缘;第二电极、第三电极、第四电极与纳米异质结构电连接,所述纳米异质结构包括一第一金属性碳纳米管,一半导体性碳纳米管,一半导体层以及一第二金属性碳纳米管,所述半导体层包括一第一表面以及一相对的第二表面,第一金属性碳纳米管和半导体性碳纳米管平行间隔设置于第一表面,第二金属性碳纳米管设置于第二表面;第一金属性碳纳米管和所述半导体性碳纳米管朝第一方向延伸,第二金属性碳纳米管朝第二方向延伸,第二方向和第一方向形成一夹角,该夹角大于0度小于等于90度。

权利要求

1.一种半导体器件,包括一纳米异质结构、一第一电极、一第二电极、一第三电极以及一第四电极,所述第一电极通过一绝缘层与所述第二电极、第三电极、第四电极以及所述纳米异质结构电绝缘;所述第二电极、第三电极、第四电极与所述纳米异质结构电连接,其特征在于,

所述纳米异质结构由一单根的第一金属性碳纳米管,一单根的半导体性碳纳米管,一半导体层以及一单根的第二金属性碳纳米管组成,所述半导体层包括一第一表面以及一相对的第二表面,所述单根的第一金属性碳纳米管和所述单根的半导体性碳纳米管平行间隔设置于第一表面,所述单根的第二金属性碳纳米管设置于第二表面;所述单根的第一金属性碳纳米管和所述单根的半导体性碳纳米管朝第一方向延伸,所述单根的第二金属性碳纳米管朝第二方向延伸,第二方向和第一方向形成一夹角,该夹角大于0度小于等于90度,所述单根的第一金属性碳纳米管,半导体层以及单根的第二金属性碳纳米管相互交叉形成一三维立体的第一纳米异质结,所述单根的半导体性碳纳米管,半导体层以及单根的第二金属性碳纳米管相互交叉形成一三维立体的第二纳米异质结。

2.如权利要求1所述的半导体器件,其特征在于,所述第一金属性碳纳米管或第二金属性碳纳米管为单壁碳纳米管,所述第一金属性碳纳米管或第二金属性碳纳米管的直径为0.5纳米~10纳米。

3.如权利要求1所述的半导体器件,其特征在于,所述半导体性碳纳米管为单壁碳纳米管,半导体性碳纳米管的直径为0.5纳米~10纳米。

4.如权利要求1所述的半导体器件,其特征在于,所述半导体层为过渡金属硫化物。

5.如权利要求4所述的半导体器件,其特征在于,所述半导体层为硫化钼材料。

6.如权利要求1所述的半导体器件,其特征在于,第一方向和第二方向之间的夹角大于60度小于等于90度。

7.如权利要求1所述的半导体器件,其特征在于,第一方向和第二方向之间的夹角为90度。

8.如权利要求1所述的半导体器件,其特征在于,所述第二电极、第三电极或第四电极为金属Au和Ti得到的金属复合结构。

9.如权利要求8所述的半导体器件,其特征在于,所述金属复合结构是由金属Au在金属Ti的表面复合而成,所述金属Ti的厚度为5纳米,金属Au的厚度为50纳米。

10.如权利要求1所述的半导体器件,其特征在于,所述第一电极为一层状结构,绝缘层设置于第一电极的表面。

说明书

技术领域

本发明涉及一种半导体器件。

背景技术

异质结是由两种不同的半导体材料相接触所形成的界面区域。按照两种材料的导电类型不同,异质结可分为同型异质结(P-p结或N-n结)和异型异质(P-n或p-N)结,多层异质结称为异质结构。通常形成异质的条件是:两种半导体有相似的晶体结构、相近的原子间距和热膨胀系数。利用界面合金、外延生长、真空淀积等技术,都可以制造异质结。异质结常具有两种半导体各自的PN结都不能达到的优良的光电特性,采用异质结制作的半导体器件也具有优良的光电特性。

然而,受技术水平的限制,现有的半导体器件中的异质结通常为微米结构,一定程度上限制了半导体器件的应用。

发明内容

有鉴于此,确有必要提供一种具有纳米异质结的半导体器件。

一种半导体器件,包括一纳米异质结构、一第一电极、一第二电极、一第三电极以及一第四电极,所述第一电极通过一绝缘层与所述第二电极、第三电极、第四电极以及所述纳米异质结构电绝缘;所述第二电极、第三电极、第四电极与所述纳米异质结构电连接,所述纳米异质结构包括一第一金属性碳纳米管,一半导体性碳纳米管,一半导体层以及一第二金属性碳纳米管,所述半导体层包括一第一表面以及一相对的第二表面,所述第一金属性碳纳米管和所述半导体性碳纳米管平行间隔设置于第一表面,所述第二金属性碳纳米管设置于第二表面;所述第一金属性碳纳米管和所述半导体性碳纳米管朝第一方向延伸,所述第二金属性碳纳米管朝第二方向延伸,第二方向和第一方向形成一夹角,该夹角大于0度小于等于90度。

相较于现有技术,本发明所提供的半导体器件包括一纳米异质结构,该纳米异质结构中的所述第一金属性碳纳米管,半导体层以及第二金属性碳纳米管的交叉点形成一个n型纳米异质结,所述半导体性碳纳米管,半导体层以及第二金属性碳纳米管的交叉点形成一个异型纳米异质结P-n结。由于第一碳纳米管和第二碳纳米管的直径均为纳米级,该n型纳米异质结以及P-n结的横截面也为纳米级,因此,该半导体器件是由两个纳米异质结组合而成,是一个三维器件结构,同时平面内尺寸在纳米量级,对于器件小型化和提高器件集成度是非常有意义的。

附图说明

图1为本发明第一实施例提供的纳米异质结构的整体结构示意图。

图2为本发明第二实施例提供的纳米异质结构的制备方法流程图。

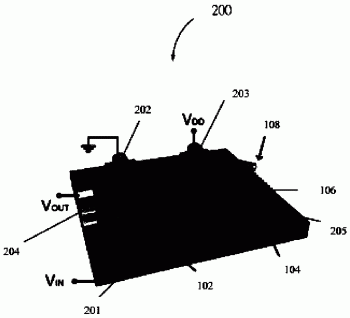

图3为本发明第三实施例提供的半导体器件的结构示意图。

图4为本发明第三实施例提供的半导体器件的电路示意图。

图5为本发明第四实施例提供的半导体器件的制备方法流程图。

主要元件符号说明

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

以下将结合附图对本发明的纳米异质结构及其制备方法和采用上述纳米异质结构的半导体器件作进一步的详细说明。

请参阅图1,本发明第一实施例提供一种纳米异质结构100。该纳米异质结构100包括一第一金属型碳纳米管102,一半导体型碳纳米管104,一半导体层106以及一第二金属型碳纳米管108。所述半导体层106包括一第一表面以及一相对的第二表面,所述第一金属型碳纳米管102和所述半导体型碳纳米管104平行间隔设置于第一表面,所述第二金属型碳纳米管108设置于第二表面。所述第一金属型碳纳米管102和所述半导体型碳纳米管104均朝第一方向延伸,所述第二金属型碳纳米管108朝第二方向延伸,第二方向和第一方向形成一夹角,该夹角大于0度小于等于90度。

所述第一金属型碳纳米管102可以为单壁碳纳米管、双壁碳纳米管或多壁碳纳米管。第一金属型碳纳米管102的直径不限,可以为0.5纳米~100纳米,在某些实施例中,第一金属型碳纳米管102的直径可以为0.5纳米~10纳米。优选地,第一金属型碳纳米管102为单壁碳纳米管,其直径为0.5纳米~2纳米。本实施例中,第一金属型碳纳米管102为单壁碳纳米管,其直径为1纳米。

所述半导体型碳纳米管104可以为单壁碳纳米管、双壁碳纳米管或多壁碳纳米管。半导体型碳纳米管104的直径不限,可以为0.5纳米~10纳米,在某些实施例中,半导体型碳纳米管104的直径可以为0.5纳米~5纳米。优选地,半导体型碳纳米管104为单壁碳纳米管,其直径为0.5纳米~2纳米。本实施例中,半导体型碳纳米管104为单壁碳纳米管,其直径为1纳米。

所述半导体层106为一二维结构的半导体层,即半导体层104的厚度较小,半导体层的厚度为1纳米~200纳米,优选地,半导体层的厚度为5纳米~30纳米,本实施例中,半导体层的厚度为8纳米。所述半导体层104的材料不限,可以为无机化合物半导体、元素半导体或有机半导体材料,如:砷化镓、碳化硅、多晶硅、单晶硅、萘或硫化钼等。在一些实施例中,半导体层104的材料为过渡金属硫化物材料。本实施例中,半导体层104的材料为硫化钼(MoS2),其厚度为8纳米。

所述第二金属型碳纳米管108可以为单壁碳纳米管、双壁碳纳米管或多壁碳纳米管。第二金属型碳纳米管108的直径不限,可以为0.5纳米~100纳米,在某些实施例中,第二金属型碳纳米管108的直径可以为0.5纳米~10纳米。优选地,第二金属型碳纳米管108为单壁碳纳米管,其直径为0.5纳米~2纳米。本实施例中,第二金属型碳纳米管108为单壁碳纳米管,其直径为1纳米。第二金属型碳纳米管108和第一金属型碳纳米管102的材料和尺寸可以相同,也可以不同。

所述第一金属型碳纳米管102和所述半导体型碳纳米管104平行间隔设置,所述第一金属型碳纳米管102和所述半导体型碳纳米管104的间距优选10纳米到10微米之间。

所述第一金属型碳纳米管102的延伸方向以及半导体型碳纳米管104的延伸方向均和第二金属型碳纳米管108的延伸方向之间形成一夹角,该夹角大于0度小于等于90度,即,第一方向和第二方向之间的夹角大于0度小于等于90度。在某些实施例中,第一方向和第二方向之间的夹角为大于60度小于等于90度。更优选地,第一方向和第二方向之间的夹角为90度。本实施例中,所述第一金属型碳纳米管102的延伸方向以及半导体型碳纳米管104的延伸方向均和第二金属型碳纳米管108的延伸方向相互垂直,即夹角为90度。

第一金属型碳纳米管102和第二金属型碳纳米管108相互交叉,在交叉点形成一由第一金属型碳纳米管102、半导体层106和第二金属型碳纳米管108组成的一第一三层立体结构110。该第一三层立体结构110的横截面的面积由第一金属型碳纳米管102和第二金属型碳纳米管108的直径决定。由于第一金属型碳纳米管102和第二金属型碳纳米管108均为纳米材料,该第一三层立体结构110的横截面面积也是纳米级。优选地,该第一三层立体结构110的横截面的面积为0.25nm

同样地,半导体型碳纳米管104和第二金属型碳纳米管108相互交叉,在交叉点形成一由半导体型碳纳米管104、半导体层106和第二金属型碳纳米管108组成的一第二三层立体结构120。该第二三层立体结构120的横截面的面积由半导体型碳纳米管104和第二金属型碳纳米管108的直径决定。由于半导体型碳纳米管104和第二金属型碳纳米管108均为纳米材料,该第二三层立体结构120的横截面面积也是纳米级。优选地,该第二三层立体结构120的横截面的面积为0.25nm

该第一金属型碳纳米管102,半导体型碳纳米管104以及第二金属型碳纳米管108的直径均为纳米级,在不需要纳米光刻的情况下,所述第一金属型碳纳米管102,半导体层106以及第二金属型碳纳米管108的交叉点形成一个n型纳米异质结。所述半导体型碳纳米管104,半导体层106以及第二金属型碳纳米管108的交叉点形成一个异型纳米异质结P-n结。在应用时,当电流穿过该n型纳米异质结时,半导体型碳纳米管和纳米异质结P-n结处于截止状态;当电流穿过该半导体型碳纳米管和纳米异质结P-n结时,n型纳米异质结处于截止状态。由于第一金属型碳纳米管102和第二金属型碳纳米管106均为纳米材料,因此,该纳米异质结构具有较低的能耗以及更高的集成度。

请参见图2,本发明第二实施例进一步提供一种上述纳米异质结构100的制备方法,其包括以下步骤:

S1:提供一支撑结构,在所述支撑结构上形成一第一碳纳米管层,该第一碳纳米管层包括多个第一碳纳米管;

S2:在所述第一碳纳米管层上形成一半导体层;

S3:覆盖一第二碳纳米管层于所述半导体层上,该第二碳纳米管层包括多个第二碳纳米管;

S4:在所述第一碳纳米管层中找出平行且间隔设置的一个第一金属型碳纳米管和一个半导体型碳纳米管,标识该第一金属型碳纳米管和半导体型碳纳米管,在第二碳纳米管层中找出一个第二金属型碳纳米管,该第二金属型碳纳米管的延伸方向与所述第一金属型碳纳米管和半导体型碳纳米管的延伸方向交叉,标识该第二金属型碳纳米管,将其余的第一碳纳米管和第二碳纳米管刻蚀去除;以及

S5:将上述结构进行退火处理。

在步骤S1中,所述支撑结构用于支撑第一碳纳米管层,其材料不限。优选地,支撑结构为绝缘材料。本实施例中,支撑结构为一双层结构,下层为硅材料,上层为氧化硅,其中氧化硅的厚度为300纳米。所述多个第一碳纳米管的排列方向不限,可以交叉排列或平行排列。本实施例中,第一碳纳米管层中的多个第一碳纳米管相互平行。

所述第一金属型碳纳米管可以为单壁碳纳米管、双壁碳纳米管或多壁碳纳米管。第一金属型碳纳米管的直径不限,可以为0.5纳米~150纳米,在某些实施例中,第一金属型碳纳米管的直径可以为0.5纳米~10纳米。优选地,第一金属型碳纳米管为单壁碳纳米管,其直径为0.5纳米~2纳米。

所述半导体型碳纳米管可以为单壁碳纳米管、双壁碳纳米管或多壁碳纳米管。半导体型碳纳米管的直径不限,可以为0.5纳米~10纳米,在某些实施例中,半导体型碳纳米管的直径可以为0.5纳米~5纳米。优选地,半导体型碳纳米管为单壁碳纳米管,其直径为0.5纳米~2纳米。本实施例中,半导体型碳纳米管为单壁碳纳米管,其直径为1纳米。

在支撑结构上形成一第一碳纳米管层的方法可以为转移方法,该转移方法包括以下步骤:

S11:在一基底上生长一第一碳纳米管层,该第一碳纳米管层包括多个第一碳纳米管。其中,所述基底为硅基底。

S12:涂覆一过渡层于上述第一碳纳米管层的表面。本实施例中,所述过渡层的材料为PMMA。所述过渡层的厚度不限,优选为0.1~1微米。

S13:将涂覆有过渡层的第一碳纳米管层以及基底放入一碱性溶液中加热至70~100摄氏度,使过渡层和第一碳纳米管层与基底分离。本步骤中,第一碳纳米管层被转移至过渡层上。本步骤中,第一碳纳米管层与过渡层结合更加紧密,在过渡层与基底分离时,绝大部分第一碳纳米管层形成于过渡层上。所述碱性溶液可以为氢氧化钠溶液或氢氧化钾溶液。本实施例中,涂覆有过渡层的第一碳纳米管层以及基底放入氢氧化钾溶液中加热至90摄氏度左右,加热20分钟。

S14:将粘有第一碳纳米管层的过渡层铺设于支撑结构上,除去过渡层,使第一碳纳米管层形成于支撑结构的表面。本实施例中,PMMA过渡层通过丙酮溶解的方法去除。

在步骤S2中,提供一半导体层晶体,通过胶带多次对撕的方法对撕该半导体晶体,使半导体层的厚度越来越薄,直到在胶带上形成一二维的半导体层,然后将该二维的半导体层设置于第一碳纳米管层的表面,除去胶带。本实施例中,硫化钼单晶采用胶带多次对撕,使得到的片状硫化钼的厚度越来越薄,直到得到纳米厚度的硫化钼层。将带有半导体层的胶带覆盖在第一碳纳米管层上,使半导体层与第一碳纳米管层接触,揭下胶带,至少部分半导体层留在第一碳纳米管层的表面。

在步骤S3中,第二碳纳米管层中的多个第二碳纳米管的排列方向平行排列。本实施例中,第二碳纳米管层中的多个第二碳纳米管相互平行,第一碳纳米管的排列方向与第二碳纳米管的排列方向相互垂直。所述第二碳纳米管层通过转移方法转移至半导体层的表面。第二碳纳米管层的转移方法与第一碳纳米管的转移方法相同。

步骤S4具体包括以下步骤:

S41:在扫描电镜(SEM)辅助下选取所述第一碳纳米管层中平行且间隔设置的一个第一金属型碳纳米管和一个半导体型碳纳米管,标识该第一金属型碳纳米管和半导体型碳纳米管的坐标位置;在第二碳纳米管层中找出一个第二金属型碳纳米管,该第二金属型碳纳米管的延伸方向与所述第一金属型碳纳米管和半导体型碳纳米管的延伸方向交叉,标识该第二金属型碳纳米管的坐标位置;

S42:用电子束曝光的方法将标识出的第一金属型碳纳米管和半导体型碳纳米管,以及第二金属型碳纳米管保护,第一碳纳米管层和第二碳纳米管层中的其它碳纳米管露出,采用等离子体刻蚀的方法将第一碳纳米管层和第二碳纳米管层中的其它碳纳米管刻蚀掉。

步骤S41中,先将支撑结构的长度和宽度上标识坐标刻度,可以为XY坐标;然后在扫描电镜下,选取第一金属性碳纳米管和一个半导体性碳纳米管以及第二金属型碳纳米管,并读出该组相互交叉的第一碳纳米管和第二碳纳米管的坐标值。

步骤S5中,退火步骤在真空环境下进行,退火温度为300~400摄氏度。经过退火处理之后,可以除去纳米异质结构表面的一些杂质,还可以使第一碳纳米管层、半导体层以及第二碳纳米管层之间的接触更好。

请参阅图3,本发明第三实施例还提供一使用上述纳米异质结构100的半导体器件200,该半导体器件200包括上述纳米异质结构100、一第一电极201、一第二电极202、一第三电极203以及一第四电极204。所述第一电极201通过一绝缘层205与所述第二电极202、第三电极203、第四电极204以及所述纳米异质结构100电绝缘;所述第二电极202、第三电极203、第四电极204与所述纳米异质结构100电连接。所述纳米异质结构100的具体结构与第一实施例提供的纳米异质结构100相同,在此不再重复做详述。

所述第二电极202、第三电极203、第四电极204均由导电材料组成,该导电材料可选择为金属、ITO、ATO、导电银胶、导电聚合物以及导电碳纳米管等。该金属材料可以为铝、铜、钨、钼、金、钛、钯或任意组合的合金。所述第二电极202、第三电极203、第四电极204也可以均为一层导电薄膜,该导电薄膜的厚度为0.01微米-10微米。本实施例中,所述第二电极202、第三电极203、第四电极204为金属Au和Ti得到的金属复合结构,具体地,所述金属复合结构是由金属Au在金属Ti的表面复合而成,所述金属Ti的厚度为5纳米,金属Au的厚度为50纳米。本实施例中,所述第二电极202与所述第一金属型碳纳米管102电连接,设置于第一金属型碳纳米管102的一端;所述第三电极203与所述第二金属型碳纳米管108电连接,设置于第二金属型碳纳米管108的一端;所述第四电极204与所述半导体型碳纳米管104电连接,设置于半导体型碳纳米管104的一端。

所述第一电极201由导电材料组成,该导电材料可选择为金属、ITO、ATO、导电银胶、导电聚合物以及导电碳纳米管等。该金属材料可以为铝、铜、钨、钼、金、钛、钯或任意组合的合金。本实施例中,所述第一电极201为一层状结构,绝缘层设置于第一电极201的表面,所述第二电极202、第三电极203、第四电极204、以及纳米异质结构100设置于绝缘层205上,并由第一电极201和绝缘层205支撑。

所述绝缘层205的材料为氮化硅、氧化硅等硬性材料或苯并环丁烯(BCB)、聚酯或丙烯酸树脂等柔性材料。该绝缘层的厚度为2纳米~100微米。本实施例中,所述绝缘层205的材料为氧化硅。

所述第一金属型碳纳米管102,半导体层106,第二金属型碳纳米管108第二电极202,第四电极204,第一电极201以及绝缘层205形成一个NMOS管。所述半导体型碳纳米管104,半导体层106,第二金属型碳纳米管108,第三电极203,第四电极204,第一电极201以及绝缘层205形成一个PMOS管。请参阅图4,为该半导体器件的电路图,当输入低电平时,PMOS管导通,NMOS管截止,输出高电平。当输入高电平时,PMOS管截止,NMOS管导通,输出为低电平。即,电路中NMOS管和PMOS管交替工作,形成一个反相器,使得电源工作电压VDD和公共接地端电压VSS之间无低阻抗直流通路,因此静态功耗极小。

本实施例中的半导体器件是由两个纳米垂直异质结组合而成,是一个三维器件结构,同时平面内尺寸在纳米量级,对于器件小型化和提高器件集成度是非常有意义的。

请参见图5,本发明第四实施例进一步提供一种上述半导体器件的制备方法,其包括以下步骤:

M1:提供一支撑结构,在所述支撑结构上形成一第一碳纳米管层,该第一碳纳米管层包括多个第一碳纳米管;

M2:在所述第一碳纳米管层上形成一半导体层;

M3:覆盖一第二碳纳米管层于所述半导体层上,该第二碳纳米管层包括多个第二碳纳米管;

M4:在所述第一碳纳米管层中找出平行且间隔设置的一个第一金属型碳纳米管和一个半导体型碳纳米管,标识该第一金属型碳纳米管和半导体型碳纳米管,在第二碳纳米管层中找出一个第二金属型碳纳米管,该第二金属型碳纳米管的延伸方向与所述第一金属型碳纳米管和半导体型碳纳米管的延伸方向交叉,标识该第二金属型碳纳米管,将其余的第一碳纳米管和第二碳纳米管刻蚀去除;以及

M5:在标识出的第一金屬性碳纳米管的一端形成一第三电极,在标识出的半导体型碳纳米管的一端形成一第四电极,在标识出的第二金属型碳纳米管的一端形成一第二电极;以及

M6:将上述结构进行退火处理;

本实施例中,所述步骤M1中,所述支撑结构为一双层结构,下层为一导电层,上层为一绝缘层。所述第一碳纳米管层形成于该绝缘层上。支撑结构中的导电层可以为该半导体器件的第一电极。

步骤M1到M4和M6与上述第二实施例制备纳米异质结构中的步骤S1到S5相同,在此不再重复讲述。

步骤M5中,所述第二电极,第三电极和第四电极均由导电材料组成,该导电材料可选择为金属、合金、ITO、ATO、导电银胶、导电聚合物以及导电碳纳米管等。该金属材料可以为铝、铜、钨、钼、金、钛、钯或任意组合的合金。所述第二电极,第三电极和第四电极也可以均为一层导电薄膜,该导电薄膜的厚度为0.01微米-10微米。

根据形成第二电极,第三电极和第四电极的材料种类的不同,可以采用不同方法形成该第二电极,第三电极和第四电极。具体地,当该第二电极,第三电极和第四电极的材料为金属、合金、ITO或ATO时,可以通过蒸镀、溅射、沉积、掩模及刻蚀等方法形成第二电极,第三电极和第四电极。当该第二电极,第三电极和第四电极的材料为导电银胶、导电聚合物或导电碳纳米管时,可以通过印刷涂附或直接黏附的方法,将该导电银胶或导电碳纳米管涂附或黏附于碳纳米管表面,形成第二电极,第三电极和第四电极。

本实施例中,所述第二电极,第三电极和第四电极为金属Au和Ti得到的金属复合结构,上述步骤M5具体包括以下步骤:

M51:在支撑结构表面涂覆一层光刻胶;

M52:通过电子束曝光,显影及电子束蒸镀等方法在上述第一金属型碳纳米管,半导体型碳纳米管以及第二金属型碳纳米管的表面分别沉积一金属层;

M53:用丙酮等有机溶剂剥离

另外,本领域技术人员还可在本发明精神内做其他变化,当然,这些依据本发明精神所做的变化,都应包含在本发明所要求保护的范围之内。

半导体器件专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0