专利摘要

本发明提供了一种轨道车轮的流变锻旋生产方法。包括,保护浇注步骤、低压充型步骤、高压凝固和补缩步骤、余热旋压步骤。将轨道车轮钢液在气体保护下,经过设定一定角度范围的耐火材料流槽浇入模具腔内,启动下压头产生压强推动轨道车轮补缩腔内的钢液充满整个模具腔,启动上压头向模具腔内的钢液加压,使轨道车轮钢液在高压下完成凝固和收缩;将凝固成形的轨道车轮顶出模具腔,通过悬吊装置将轨道车轮安装在旋压机的芯模上,并进行余热旋压。本发明的车轮钢液在气氛保护下浇入模具腔,有效防止了浇注过程的氧化和夹杂卷入,促进晶粒细化。在高压的作用下,不仅凝固组织明显细化,而且可以提高补缩距离和补缩压力,有效防止轨道车轮内部出现收缩缺陷。

权利要求

1.一种轨道车轮的流变锻旋生产方法,其特征在于,包括:依次进行的如下保护浇注步骤、低压充型步骤、高压凝固和补缩步骤、余热旋压步骤;

在所述保护浇注步骤中,将熔炼合格的轨道车轮钢液在不与钢液发生有害化学反应的气体保护下,经过设定角度范围的耐火材料流槽浇入模具腔内;

在所述低压充型步骤中,启动下压头产生压强推动轨道车轮补缩腔内的钢液充满整个模具腔;

在所述高压凝固和补缩步骤中,启动上压头向模具腔内的钢液加压,产生设定压强范围的高压,将所述高压保持设定时间,使轨道车轮钢在高压下完成凝固,并补充收缩;

在所述余热旋压步骤中,将凝固成形的轨道车轮顶出模具腔,通过悬吊装置将顶出的轨道车轮安装在旋压机的芯模上,并对轨道车轮进行余热旋压。

2.根据权利要求1所述的方法,其特征在于,所述保护浇注步骤中的耐火材料流槽的设定角度范围为5~15°,长度1.5~3m,出流口直径为30~100mm。

3.根据权利要求1所述的方法,其特征在于,所述模具腔包括车轮腔和补缩腔两部分,所述车轮腔中踏面直径、轮缘厚度都留有3~10mm的旋压变形量和1.5%的收缩余量,所述车轮腔中轴孔芯尺寸留有轴孔加工余量2~10mm。

4.根据权利要求1所述的方法,其特征在于,所述低压充型步骤中的所述下压头产生的压强为5~15MPa,钢液上升速度5mm/s~50mm/s。

5.根据权利要求4所述的方法,其特征在于,所述低压充型步骤中的所述下压头位于模具腔底面的补缩腔内,由油缸带动下压头沿补缩腔做上下运动。

6.根据权利要求3所述的方法,其特征在于,所述高压凝固和补缩中的设定压强范围为150~200MPa的高压,设定保压时间为3~6min。

7.根据权利要求6所述的方法,其特征在于,所述高压凝固和补缩中的所述上压头位于模具腔上部的车轮腔内,由油缸带动所述上压头沿车轮腔做上下运动。

说明书

技术领域

本发明涉及轨道车轮生产技术领域,尤其涉及一种轨道车轮的流变锻旋生产方法。

背景技术

轨道车轮是轨道交通机车车辆的一个重要零件,每台车需要8~12个,市场需求量较大。轨道车轮是包括火车车轮、城铁车轮、地铁车轮和货车车轮的一大类产品,其结构上主要有轮毂、辐板、轮缘、轮辋、踏面。现有技术中,轨道车轮的材质主要是以CL60为代表的高碳钢或中高碳合金钢,踏面部分通过喷淋淬火处理来提高其耐磨性。

根据毛坯生产方法不同,轨道车轮可分为锻造辗钢车轮和铸造车轮两大类。锻造辗钢车轮的生产工艺流程包括下料、加热、燉粗、压痕、模锻、轧制、压弯、冲孔、热处理和切削加工。原料为钢坯,加热后首先经过自由锻燉粗,再进行环内燉粗、压痕和模锻后成为车轮的基本形状,然后利用车轮专用轧机进行轧制,得到车轮的踏面和轮辋,再将辐板压弯成为S型辐板,并通过冲孔工序得到中央轴孔,最后经过必要的热处理和切削加工得到车轮成品。这种方法生产的车轮综合性能优异,但成本高,所需锻压设备庞大。

现有技术中,铸造轨道车轮有两种方法。美国埃贝克斯公司(ABEx)生产轨道车轮的方法是用石墨模铸型,雨琳式浇注系统浇铸。其生产工艺步骤是:1650℃出钢,钢水倾倒在茶壶钢水包中,加入硅铁、锰铁、增碳剂等调整成分后,再将钢水倒入4t的底注式柱塞浇铸包中,浇铸前在钢水中加入合金孕育剂。石墨铸型在浇铸线上由步进梁移动,石墨铸型内的砂芯有雨淋芯、浮芯和中芯三种。钢水从柱塞浇铸包底部流出,经雨淋芯进入石墨模铸型,浮芯随钢水上浮,使钢水不断补充,从而防止了钢水凝固时产生缩孔。同时由于钢水流速受到控制,也减少了对铸型的侵蚀。中芯用来形成轴孔。注满一个模箱后,石墨模铸型在链式输送线上自动移动、缓慢冷却。开箱取出的轮坯送入退火坑内消除应力并控制冷却,最后,对车轮踏面进行喷水淬火,淬火后的车轮经回火处理,得到轨道车轮毛坯。

美国格里芬公司(GRIFFIN)铸造轨道车轮的方法是石墨模铸型压力浇铸工艺,其流程是:出钢温度1650℃,钢水倒入专用钢水包中,钢水包放入密封式钢包车上,盖上钢包盖。钢包盖上装有陶瓷制的钢水上升管,同时插入钢水中。上升管与密闭室衔接处周围是真空隔绝装置。向密闭室内充压力0.2MPa压缩空气,室内压力将钢水从上升管压入烘烤至200℃的石墨模铸型中,整个压铸操作过程约20秒。钢水注满石墨型腔后,吊车将模箱吊至输送线上,冷却7~12分钟。铸型冷却到1100℃左右,卸下上模,夹具将轮坯从下模中取出。轮坯进入隧道炉中控制冷却至540℃出炉。去除石墨止流柱塞,清理轮毂孔,切除6个冒口,并用火焰切通轮毂孔,清理后,轮坯输送至环形炉进行正火或淬火,得到轨道车轮毛坯。这种方法生产的产品尺寸精度高、孔径与成品轮之差仅为3mm,轮廓尺寸与最终产品要求之差仅为0.5mm。表面质量好、安全性好、制造成本低。

但是,上面这些现有技术中的铸造轨道车轮的方法需要使用补缩冒口,成形后必须切除冒口,导致工艺出品率只有55~70%。如此,既浪费材料,又耗费工时。此外,模腔内的钢液所受压力很低,难以起到强制补缩和致密化的效果,车轮的致密度较低。再者,由于使用砂芯,容易带来砂眼缺陷而使工件报废,且S形辐板壁厚显著小于轮辋和轮毂,充型与补缩困难。因此,S形辐板轨道车轮较少用铸造方法生产,多是用锻造方法生产的。

发明内容

本发明的实施例提供了一种轨道车轮的流变锻旋生产方法,解决现有锻造碾钢轨道车轮生产成本高、工艺复杂、设备投资大的问题,也为了解决现有铸造轨道车轮补缩困难、内部存在缩松缺陷和组织粗大的问题,同时也为了解决现有液态模锻轨道车轮踏面组织粗大、加工余量大、设备吨位大的问题。

为了实现上述目的,本发明采取了如下技术方案。

一种轨道车轮的流变锻旋生产方法,包括:依次进行的如下保护浇注步骤、低压充型步骤、高压凝固和补缩步骤、余热旋压步骤;

在所述保护浇注步骤中,将熔炼合格的轨道车轮钢液在不与钢液发生有害化学反应的气体保护下,经过设定角度范围的耐火材料流槽浇入模具腔内;

在所述低压充型步骤中,启动下压头产生压强推动轨道车轮补缩腔内的钢液充满整个模具腔;

在所述高压凝固和补缩步骤中,启动上压头向模具腔内的钢液加压,产生设定压强范围的高压,将所述高压保持设定时间,使轨道车轮钢在高压下完成凝固,并补充收缩;

在所述余热旋压步骤中,将凝固成形的轨道车轮顶出模具腔,通过悬吊装置将顶出的轨道车轮安装在旋压机的芯模上,并对轨道车轮进行余热旋压。

进一步地,所述保护浇注步骤中的耐火材料流槽的设定角度范围为5~15°,长度1.5~3m,出流口直径为30~100mm。

进一步地,所述模具腔包括车轮腔和补缩腔两部分,所述车轮腔中踏面直径、轮缘厚度都留有3~10mm的旋压变形量和1.5%的收缩余量,所述车轮腔中轴孔芯尺寸留有轴孔加工余量2~10mm。

进一步地,所述低压充型步骤中的所述下压头产生的压强为5~15MPa,钢液上升速度5mm/s~50mm/s。

进一步地,所述低压充型步骤中的所述下压头位于模具腔底面的补缩腔内,由油缸带动下压头沿补缩腔做上下运动。

进一步地,所述高压凝固和补缩中的设定压强范围为150~200MPa的高压,设定保压时间为3~6min。

进一步地,所述高压凝固和补缩中的所述上压头位于模具腔上部的车轮腔内,由油缸带动所述上压头沿车轮腔做上下运动。

由上述本发明的实施例提供的技术方案可以看出,本发明实施例的轨道车轮的液态模锻生产方法中的车轮钢液在气氛保护下浇入模具腔,有效防止了浇注过程的氧化和夹杂卷入,同时,这种倾斜流槽对钢液进行预冷并形成大量游离晶,促进晶粒细化;高压作用下的凝固组织明显细化,加之高压作用下的流变补缩,可以提高补缩距离和补缩压力,有效防止轨道车轮内部出现收缩缺陷。

本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为本发明实施例提供的一种钢液浇注图。

图2为本发明实施例提供的一种加压成形图。

图3为本发明实施例提供的一种铸件顶出图。

图4为本发明实施例提供的一种铸件旋压图。

图5为本发明实施例提供的一种CL60调质处理后金相组织显微状态图(100×)。

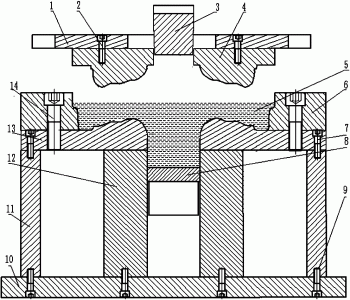

图中:上型固定板1,沉头螺钉2,上压头3,动模4,钢液5,下模6,沉头螺钉7,下压头8,沉头螺钉9,下型固定板10,模座11,支撑导柱12,下模底13,沉头螺钉14,尾座15,顶锥16,顶料块17,旋轮18,芯模19,主轴箱20,主轴21,旋轮22,轮坯23。

具体实施方式

下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的任一单元和全部组合。

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

为便于对本发明实施例的理解,下面将结合附图以几个具体实施例为例做进一步的解释说明,且各个实施例并不构成对本发明实施例的限定。

本发明实施例提供的一种轨道车轮的液态模锻与旋压相结合的生产方法包括但不限于保护浇注、低压充型、高压凝固和补缩、余热旋压四个关键步骤:

1)保护浇注:图1为本发明实施例提供的一种钢液浇注图,图中,上型固定板1,沉头螺钉2,上压头3,动模4,钢液5,下模6,沉头螺钉7,下压头8,沉头螺钉9,下型固定板10,模座11,支撑导柱12,下模底13,沉头螺钉14。所述的沉头螺钉2数量为12~16个,所述的模座11,支撑导柱12和下模底13外形均为正方形;

将熔炼合格的轨道车轮钢液在氩气、二氧化碳及其他不与钢液发生有害化学反应的气体保护下,经过设定角度范围(比如5~15°)的耐火材料流槽,浇入模具腔内。所述的流槽长度1.5~3m,出流口直径30~100mm;所述模具腔包括车轮腔和补缩腔两部分,所述车轮腔中踏面直径、轮缘厚度都留有3~10mm的旋压变形量和1.5%的收缩余量,所述车轮腔中轴孔芯尺寸留有轴孔加工余量2~10mm。

2)低压充型:图2为本发明实施例提供的一种加压成形图。启动下压头产生5~15MPa的压强推动轨道车轮补缩腔内的钢液充满整个模具腔,其钢液上升速度5mm/s~50mm/s;所述的下压头位于模具腔底面的补缩腔内,由油缸带动下压头沿补缩腔做上下运动;

3)高压凝固和补缩:启动上压头向模具腔内的钢液加压,产生设定压强范围的高压,将所述高压保持设定时间,使轨道车轮钢液在高压下完成凝固、收缩;上述设定压强范围可以为150~200MPa的高压,上述设定保压时间可以为3~6min,所述的上压头位于模具腔上部的车轮腔内,由油缸带动上压头沿车轮腔做上下运动;

4)余热旋压:图3为本发明实施例提供的一种铸件顶出图。将凝固成形的轨道车轮顶出模具腔,在5~10秒时间内通过悬吊装置将轨道车轮安装在旋压机的芯模上,且压紧固定。

图4为本发明实施例提供的一种铸件旋压图,图中,尾座15,顶锥16,顶料块17,旋轮18,芯模19,主轴箱20,主轴21,旋轮22,轮坯23。再对轨道车轮的踏面进行局部旋压,旋压变形量3~10mm,直至车轮踏面直径大于成品尺寸2~3mm为止,得到本发明的轨道车轮毛坯。然后,再对轨道车轮毛坯进行切削加工和热处理,即得到本发明实施例方法制作的轨道车轮;所述旋压机为旋压技术领域所公知的通用多功能数控旋压机。

在实际应用中,上述轨道车轮的生产方法可以应用的轨道车轮类型包括但不限于如下的四种类型:

类型一,货车车轮,材料为CL60钢,其毛坯尺寸外径为 其重量约为0.3吨,图5为本发明实施例提供的一种CL60调质处理后金相组织显微状态图(100×)。其晶粒度达十级以上。

类型二,地铁车轮,材料为CL50钢,其毛坯尺寸 其重量约为0.3吨。

类型三,高铁车轮,材料为R8钢,其毛坯尺寸 其重量约为0.4吨。

类型四,吊车车轮,材料为CL45钢,其毛坯尺寸 其重量约为0.35吨。

综上所述,本发明实施例的轨道车轮的液态模锻生产方法和已有技术相比所具有的有益效果是:

(1)夹杂含量低:本发明的车轮钢液在气氛保护下浇入模具腔,有效防止了浇注过程的氧化和夹杂卷入,同时,这种倾斜流槽对钢液进行预冷并形成大量游离晶,促进晶粒细化;

(2)内部组织均匀细密:高压作用下的凝固组织明显细化,加之高压作用下的流变补缩,可以提高补缩距离和补缩压力,有效防止轨道车轮内部出现收缩缺陷;

(3)踏面致密均匀:通过旋压使轨道车轮踏面产生局部连续塑性变形和动态再结晶,使踏面的组织性能更加细密均匀。

(4)工艺出品率接近100%。本发明可以充分利用材料,材料利用率可达95%以上;

(5)设备吨位小:本发明所需液锻机公称压力只有15MN,只有锻造车轮所用设备的1/5。

本领域普通技术人员可以理解:附图只是一个实施例的示意图,附图中的模块或流程并不一定是实施本发明所必须的。

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于装置或系统实施例而言,由于其基本相似于方法实施例,所以描述得比较简单,相关之处参见方法实施例的部分说明即可。以上所描述的装置及系统实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

一种轨道车轮的流变锻旋生产方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0