专利摘要

本实用新型公开了一种具有微针肋‑纳米线结构的微通道换热器及其制造方法,该微通道换热器包括上下贴合在一起的上盖板、金属微通道基板,所述金属微通道基板中间设有若干等间距排列的平行阵列微通道,微通道壁面具有大量微针肋凸起,微针肋凸起上生长有大量纳米线结构,起到良好的扰流作用,并显著增大换热面积、强化传热。制备方法包括:先微铣削加工出微通道,再通过激光加工在微通道壁面制备出大量微针肋凸起,然后用稀盐酸表面清洗,再在马弗炉中进行热氧化反应生成微针肋上生长有大量纳米线的微通道,最后将微通道换热器密封封装。本实用新型操作简单方便、成本低廉,可实现微尺度通道内强化传热结构的高效、低成本、牢固制备成形。

权利要求

1.一种具有微针肋-纳米线结构的微通道换热器,其特征在于:所述微通道换热器包括上下贴合在一起的上盖板、金属微通道基板,所述金属微通道基板中间设有若干等间距排列的平行阵列微通道,所述微通道的一端连接冷却工质的入口,所述微通道的另一端连接冷却工质的出口;所述微通道壁面具有大量微针肋凸起,所述微针肋凸起上生长有大量纳米线结构。

2.如权利要求1所述的一种具有微针肋-纳米线结构的微通道换热器,其特征在于:所述微针肋为尖锥形、或者菱柱形结构。

3.如权利要求1所述的一种具有微针肋-纳米线结构的微通道换热器,其特征在于:所述微通道为V形、梯形、半圆形或多边形形状。

4.如权利要求1所述的一种具有微针肋-纳米线结构的微通道换热器,其特征在于:所述微通道材料为铜或铝或不锈钢。

5.如权利要求1所述的一种具有微针肋-纳米线结构的微通道换热器,其特征在于:微通道的槽深H尺寸范围在0.4~1mm之间、两侧壁面之间形成的角度a范围在45~90°之间。

说明书

技术领域

本实用新型涉及到一种微通道换热器,特别是涉及到一种具有微针肋-纳米线结构的微通道换热器。

背景技术

近年来,电子设备的不断更新换代,使得电子元器件向于集成化、小型化发展,但这也伴随着单位面积内的发热量大幅度提升。特别是在微电子领域,高热流密度的电子元器件的散热问题亟待解决。微通道换热器由于体积小、重量轻、适合于紧凑型封装、散热性能高,被认为是高热流密度问题有效的解决途径。普通的微通道换热器是在金属或硅基底上加工出若干平行排布的矩形、三角形、梯形等开式微通道结构,用盖板耦合封装成冷却液微流道,与外界连接而形成冷却液回路。电子元器件产生的热量通道连接层传递到微通道结构,被微通道内流动的冷却液带走,从而实现电子元器件散热的目的。

目前的微通道换热器主要采用壁面光滑的平行微通道阵列。流体进入微通道后,流体边界层和热边界层同时进行。该过程中若热边界层未充分发展区域时,努赛尔系数和传热系数数值较大,散热效果好。但随着时间的流逝,当热边界层到达了该区域之后,两者的数值迅速减少,散热效果迅速降低,因而无法达到大功率电子元器件散热要求。为此,有专利 CN200410015286.7提出具有纵横交错微通道的硅基微通道换热器,通过刻蚀方法在硅片上加工纵向三角形微通道、横向梯形微通道的纵横交错微通道阵列,通过沿流动方向间歇地布置横向微通道来间歇中断热边界层,达到强化传热的目的。但是其纵向和横向微通道均为开式的结构(三角形、梯形),流体与微通道的换热面积有限,且在硅基上采用刻蚀加工而成,工艺复杂,成本较高,不利于低成本大批量进行微通道换热器的生产。

另外,例如现有技术CN201410419030.6提供了一种改进硅微通道板表面形貌的方法,其步骤为:(1)在硅微通道板完成刻蚀后,采用激光切割使之形成所需大小的圆形薄片;(2) 采用PECVD在硅微通道板的两侧依次淀积上300~500nm的SiO2层和100~200nm的Si3N4层薄膜,双面对称等厚;(3)按照干氧-湿氧-干氧的顺序进行氧化,氧化的温度为900-1100℃,干氧的时间控制在15-20分钟,湿氧的时间控制在40-90分钟;得到改进表面形貌的硅微通道板。该方法工艺复杂,成本较高,且不利于微针肋-纳米线结构的生成。

发明内容

本实用新型的目的在于克服现有微通道换热器的上述不足,提供一种具有微针肋-纳米线结构的微通道换热器,能显著提高微通道的换热面积、增加沸腾汽化核心、强化换热。本实用新型还提供一种工艺简单、设备要求低、成本低廉的具有微针肋-纳米线结构的微通道换热器的制造方法。

本实用新型通过以下技术方案来实现:

一种具有微针肋-纳米线结构的微通道换热器,所述微通道换热器包括上下贴合在一起的上盖板、金属微通道基板,所述金属微通道基板中间设有若干等间距排列的平行阵列微通道,所述微通道的一端连接冷却工质的入口,所述微通道的另一端连接冷却工质的出口;所述微通道壁面具有大量微针肋凸起,所述微针肋凸起上生长有大量纳米线结构。

作为本实用新型的一种优选技术方案,所述微针肋为尖锥形、菱柱形结构。

作为本实用新型的一种优选技术方案,所述微通道为V形、梯形、半圆形形状。

作为本实用新型的一种优选技术方案,所述微通道材料为铜或铝或不锈钢。

作为本实用新型的一种优选技术方案,微通道的槽深H尺寸范围在0.4~1mm之间、两侧壁面之间形成的角度a范围在45~90°之间。

本实用新型另一目的在于提供一种前述的具有微针肋-纳米线结构的微通道换热器的制造方法,包括以下步骤:

1)选取两块经清洗除污、烘干的金属薄板作为上盖板、金属微通道基板;

2)将其中一块金属薄板装夹到微铣削加工机床上,采用微铣削方法加工出等间距排列的平行阵列微通道,以及微通道前后的储液槽。

3)将微通道基板依次置于盛有无水乙醇和去离子水的超声波清洗机中,进行清洗并烘干;

4)将微通道基板放置在低功率脉冲激光器的工作台上定位夹紧,打开激光器,在激光器软件中绘制好激光加工路径,控制激光光斑的移动区域,对微通道壁面进行激光加工,制备出壁面具有大量微针肋凸起的微通道;

5)将激光加工后的微通道基板先后置于盛有稀盐酸和蒸馏水的超声波清洗机中进行清洗,去除熔渣,随后烘干;

6)将微通道基板置于马弗炉中加热,保温一段时间后随炉冷却至室温,得到壁面微针肋上生长有大量纳米线的微通道;

7)将得到的微通道基板与上盖板通过钎焊进行连接,并与外部的接管及水泵连接成一个整体,形成一个强制循环回路,得到完整的微通道换热器。

作为本实用新型的一种优选技术方案,在步骤4)中,所述激光加工是在激光器功率为 20~30W,扫描速度为50~150mm/s,扫描间距为5-20um、扫描次数为20~100次的工艺条件下,先沿平行于微通道长度方向扫描,再沿垂直于微通道长度方向扫描,得到壁面具有大量微针肋凸起的微通道。

作为本实用新型的一种优选技术方案,在步骤5)中,将激光加工后的微通道板先置于盛有0.8~1.2mol/L稀盐酸的超声波清洗机中清洗20-50s,再将洗净的微通道板置于去离子水中清洗10~20min,然后放入真空干燥箱中干燥。

作为本实用新型的一种优选技术方案,在步骤6)中,所述微通道基板在马弗炉中加热至300~700℃,加热时间为60~75min,保温时间为6~8h。

本实用新型与现有技术相比,其显著优点是:

(1)微通道壁面生成的微针肋结构破坏了边界层的正常发展,起到良好的扰流作用。微通道壁面微针肋-纳米线叠加的微纳米复合结构,极大的增加了换热面积,显著提高了沸腾汽化核心,从而显著强化传热。

(2)具有微针肋-纳米线结构的微通道,利用微针肋的三维针尖-凹陷形状和大壁面面积,可实现表面纳米线的牢固生长,有效抑制其表面纳米线在微通道换热器长期运行过程中的脱落,从而稳定地强化传热。

(3)利用低成本的激光加工和热氧化方法,可实现微尺度通道内强化传热结构的高效、低成本、牢固制备成形,从而有效弥补了传统强化传热结构加工方法的缺陷。

附图说明:

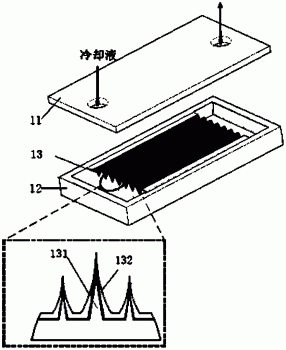

图1为微通道换热器的示意图。

图2为不同截面形状的微通道截面尺寸图,其中1)为V形,2)为梯形,3)为半圆形,4)为多边形。

图3为具有微针肋-纳米线结构的微通道换热器的制造方法流程图。

图4为微通道激光加工微针肋的示意图。

图5为微通道微针肋表面热氧化生成纳米线的示意图。

其中,11-上盖板、12-微通道基板、131-微针肋、132-纳米线;21-激光光束、22-透镜、 23-聚光光斑;31-马弗炉、32-马弗炉基座。

具体实施方式

以下实施例将结合附图对本实用新型作进一步的说明,但本实用新型不局限于此。

结合图1所示,本实用新型的一种具有微针肋-纳米线结构的微通道换热器,所述微通道换热器包括上下贴合在一起的上盖板11、金属微通道基板12,所述金属微通道基板12 中间设有若干等间距排列的平行阵列微通道13,所述微通道13的一端连接冷却工质的入口,所述微通道的另一端连接冷却工质的出口。所述微通道壁面具有大量微针肋凸起131,所述微针肋凸起上生长有大量纳米线结构132。

优选的,所述微针肋为尖锥形、菱柱形结构。

优选的,所述微通道为V形、梯形、半圆形或多边形形状。如图2中1)、2)、3)、4) 所示,微通道的槽深H尺寸范围在0.4~1mm之间、两侧壁面之间形成的角度a范围在45~90°之间,具体尺寸根据适用场合选定。

优选的,所述微通道材料为铜或铝或不锈钢。

结合图3、图4、图5,本实用新型制备一种具有微针肋-纳米线结构的微通道换热器的制造方法,包括以下步骤:

1)选举两块大小为长30mm×宽15mm×高1mm和长30mm×宽15mm×高3mm紫铜板,并将其清洗除污、烘干。其中尺寸为长30mm×宽15mm×高1mm的紫铜板作为微通道换热器的上盖板11,长30mm×宽15mm×高3mm的紫铜板作为微通道基板12。

2)微通道制备:将微通道基板12装夹到微铣削加工机床上,然后采用直径为0.1-0.3mm 的立铣刀在进给速度为100mm/min、背吃刀量为0.1mm、主轴转速为15000r/min的参数下,加工出间隔为1.5mm、宽度为1.13mm、V形角度为60°的平行阵列V形微通道结构,以及微通道前后的储液槽。其中平行微通道的尺寸为长20mm×宽12mm。

3)清洗干燥:将加工后的微通道基板依次置于盛有无水乙醇的超声波清洗机中分别清洗15min,随后将其放入真空干燥箱中干燥;

4)激光加工:将微通道基板固定在低功率脉冲激光器的夹具上,使激光光束21经透镜 22聚焦后,形成光斑23投射到V形微通道的侧壁面。随后在相应的软件中绘制好加工路径,控制激光光斑的移动区域,使激光路径先沿平行于微通道长度方向扫描加工,再沿垂直于微通道长度方向扫描加工,得到壁面具有微针肋的微通道结构。选用的激光功率为20~30W,扫描速度为50~150mm/s,扫描间距为5-20um、扫描次数为20~100次。优选功率为21W,扫描速度为100mm/s,扫描间距为5um、扫描次数为60次。

5)表面清洗:将激光加工后的微通道基板放入盛有0.8~1.2mol/L稀盐酸的超声波清洗机中清洗20-50s,去除微通道表面的氧化层及杂质。再将洗净的微通道板置于去离子水中清洗10~20min,随后将其放入真空干燥箱中干燥后取出待用。优选采用盛有1mol/L稀盐酸的超声波清洗机中清洗20s,然后取出样品置于盛有去离子水的超声波清洗机中清洗20min。

6)热氧化反应:将微通道基板置于马弗炉31的基座32上,在空气气氛中,以5-10℃/min的加热速率加热至300~700℃,保温时间为6~8h,随后随炉冷却至室温,得到壁面微针肋上生长有大量纳米线的微通道。优选以8℃/min升温至500℃,保温6h后随炉冷却。

7)微通道换热器封装:将上盖板11的下表面与微通道基板12的上表面贴合在一起,通过钎焊进行密封封装。在上盖板11上接上外面的接管和水泵连接成一个整体,形成一个强制循环回路,得到完整的微通道换热器。

本发明制备出的具有微针肋-纳米线结构的微通道为V形,微针肋表面上生成了大量纳米线结构,其与微针肋表面形成良好的附着。

该具有微针肋-纳米线结构的微通道换热器,由于微通道壁面生成的微针肋结构破坏了边界层的正常发展,起到良好的扰流作用。微通道壁面微针肋-纳米线叠加的微纳米复合结构,极大的增加了换热面积,显著提高了沸腾汽化核心,从而显著强化传热。此外,利用微针肋的三维针尖-凹陷形状和大壁面面积,可实现表面纳米线的牢固生长,有效抑制其表面纳米线在微通道换热器长期运行过程中的脱落,从而稳定地强化传热。利用低成本的激光加工和热氧化方法,可实现微尺度通道内强化传热结构的高效、低成本、牢固制备成形,从而有效弥补了传统强化传热结构加工方法的缺陷。

本实用新型不受上述实施例的限制,其他任何未背离本实用新型的精神实质与原理的、对本实用新型进行任何简化、修饰的均为置换方式的都包含在本实用新型的保护范围之内。

一种具有微针肋-纳米线结构的微通道换热器专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0