专利摘要

本发明公开了一种模拟高超声速内转进气道‑圆形隔离段畸变流场的直连试验装置即设计方法,可为燃烧室提供更接近真实工况的流场结构。本发明试验装置主要包括:喷管,附面层发展段,畸变发生器,圆形隔离段。以带进气道的隔离段流场为目标流场,根据隔离段入口流场设计畸变发生器的形面,根据畸变发生器入口截面的参数选用附面层发展段长度和设计喷管形面。对该直连试验装置作数值计算,根据与目标流场的误差作适当修正。本发明提供的这种圆形隔离段直连试验能够很好的模拟真实流场下的流场畸变情况,特别是隔离段内存在的“对涡”流动特性,对后期畸变流场下的研究有重大意义。该装置设计简单,试验成本低,模拟效果稳定。

权利要求

1.一种模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置,其特征在于:包括依次首尾直连的喷管(1)、附面层发展段(2)、畸变发生器(3)和圆形隔离段(4),所述喷管(1)的末端出口形面与所述附面层发展段(2)的入口匹配连接,所述附面层发展段(2)的出口形面与所述畸变发生器(3)的入口匹配连接,所述畸变发生器(3)出口形面与所述圆形隔离段(4)的入口匹配连接;所述圆形隔离段(4)的入口设置有进气道。

2.根据权利要求1所述的模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,其特征在于:包括以下步骤:

(1)以带进气道的隔离段(4)作为目标流场,提取目标流场起始截面即隔离段入口截面的参数;

(2)根据所述隔离段入口截面的参数隔离段入口参数进行畸变发生器形面设计;

(3)根据畸变发生器(3)的起始截面参数和隔离段(4)入口附面层厚度及分布设计附面层发展段(2)的长度;

(4)对附面层发展段(2)、畸变发生器(3)和隔离段(4)组成的模型做数值仿真模拟,得到附面层发展段(2)的入口参数,据此进行喷管(1)的形面设计,并且考虑喷管附面层效应,修正附面层发展段(2)的长度;

(5)对所述喷管(1)、附面层发展段(2)、畸变发生器(3)和隔离段(4)组成的模型做数值仿真模拟,计算隔离段(4)各截面参数及壁面压力分布情况,并与目标流场对比;

(6)依据与目标流场的偏差调整、修正试验装置的型面设计,重复上述步骤,直至模拟结果符合设计要求。

3.根据权利要求2所述的模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,其特征在于:所述步骤(1)中,利用数值仿真软件,计算带进气道的圆形隔离段(4)自由射流流场,获取所需的参数,包括隔离段入口与出口的马赫数、附面层厚度、静压力、温度、流场畸变和马赫数畸变以及隔离段壁面压力分布情况。

4.根据权利要求2所述的模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,其特征在于:所述隔离段出口马赫数非均匀程度DMa表达式如下:

其中, —质量平均马赫数;Mai—各测量点处的马赫数;Ai—各测量点的面积; —各测量点的质量流量;A0—测量截面的总面积; —测量截面总的质量流量;N—将测量截面分成N个小区域。

5.根据权利要求2所述的模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,其特征在于:所述流场畸变指数D用总质量流量进行无量纲化表示为:

其中,ρ-测量截面的总流体密度;u-测量截面的主流方向速度,ρi—各测量点处的流体密度,ui—各测量点处的主流方向速度, 为各测量点的质量流量,A0为测量截面的总面积; 为测量截面总的质量流量。

6.根据权利要求2所述的模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,其特征在于:所述步骤(2)中,所述畸变发生器的具体设计方法为:

1)获得目标流场,即目标进气道在典型工况下的特性,包括流场结构、参数分布和总体性能;

2)提取目标流场的进气道喉道截面(6)的参数;

3)设计畸变发生形线;

4)调整畸变发生器(3)入口流场的参数,参数包括质量平均马赫数 流场畸变指数D,马赫数畸变指数DMa;根据隔离段入口的附面层厚度确定附面层发展段(2)的长度,在确定附面层发展段的基础上,调整喷管(1)的出口马赫数,使畸变发生器(3)入口流场参数与目标流场的进气道喉道截面(6)参数的误差都在允许范围内,即6%的误差以内;

5)根据目标流场的内转进气道(7)的几何构型,选择附面层发展段(2)到圆形隔离段(4)的总的气流折转角。

7.根据权利要求2所述的模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,其特征在于:所述步骤(4)中,所述附面层发展段(2)的入口参数,包括质量平均马赫数、流场畸变指数、马赫数畸变指数、静压力和温度。

8.根据权利要求2所述的模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,其特征在于:所述步骤(4)中,根据所述附面层发展段(2)的入口参数和流量关系选择合适形面的喷管(1),喷管(1)出口参数包括出口马赫数、出口面积、静压、总压、温度。

说明书

技术领域

本发明属于流体力学技术领域,具体涉及一种模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置及设计方法。

背景技术

带进气道的圆形隔离段存在很大畸变,如内转进气道后接圆形隔离段内会形成明显的“对涡”结构。但用于圆形隔离段试验的直连试验通常是均匀来流的工况,喷管后接一等直的附面层发展段,发展段后连接隔离段,这种试验结果与带进气道的自由射流试验结果相差很大,不利于理论研究。也有文献针对矩形隔离段附面层非对称做了试验模拟装置,但流场中激波/膨胀波的相互干扰效果没有模拟出来。因此,设计一种能够模拟隔离段入口流场畸变的隔离段试验装置就显得尤为重要,若这种装置能够使直连发动机试验更接近于带进气道隔离段的自由射流试验流场,将会大幅降低试验成本,对后期畸变流场下的研究有重大意义。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供一种模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置及设计方法。

本发明的技术方案概括为:

1)根据目标进气道出口流场参数,包括质量平均马赫数 流场畸变指数D,马赫数畸变指数DMa等,设计畸变发生器型面;

2)根据畸变发生器几何结构,选用合适的附面层发展段长度;

3)根据畸变发生器入口参数,选用较合适的喷管;

4)微调喷管出口参数,使畸变发生器出口参数与目标进气道出口的参数误差降到允许范围内。

技术方案:为实现上述目的,本发明采用的技术方案具体为:

一种模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置,包括依次首尾直连的喷管、附面层发展段、畸变发生器和圆形隔离段,所述喷管的末端出口形面与所述附面层发展段的入口匹配连接,所述附面层发展段的出口形面与所述畸变发生器的入口匹配连接,所述畸变发生器出口形面与所述圆形隔离段的入口匹配连接;所述圆形隔离段的入口设置有进气道。

一种模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置的设计方法,包括以下步骤:

(1)以带进气道的隔离段作为目标流场,提取目标流场起始截面即隔离段入口截面的参数;

(2)根据所述隔离段入口截面的参数隔离段入口参数进行畸变发生器形面设计;

(3)根据畸变发生器的起始截面参数和隔离段入口附面层厚度及分布设计附面层发展段的长度;

(4)对附面层发展段、畸变发生器和隔离段组成的模型做数值仿真模拟,得到附面层发展段的入口参数,据此进行喷管的形面设计,并且考虑喷管附面层效应,修正附面层发展段的长度;

(5)对所述喷管、附面层发展段、畸变发生器和隔离段组成的模型做数值仿真模拟,计算隔离段各截面参数及壁面压力分布情况,并与目标流场对比;

(6)依据与目标流场的偏差调整、修正试验装置的型面设计,重复上述步骤,直至模拟结果符合设计要求。

进一步的,所述步骤(1)中,利用数值仿真软件,计算带进气道的圆形隔离段自由射流流场,获取所需的参数,包括隔离段入口与出口的马赫数、附面层厚度、静压力、温度、流场畸变和马赫数畸变以及隔离段壁面压力分布情况。

进一步的,所述隔离段出口马赫数非均匀程度DMa表达式如下:

其中, —质量平均马赫数;Mai—各测量点处的马赫数;Ai—各测量点的面积; —各测量点的质量流量;A0—测量截面的总面积; —测量截面总的质量流量;N—将测量截面分成N个小区域。

进一步的,所述流场畸变指数D用总质量流量进行无量纲化表示为:

其中,ρ-测量截面的总流体密度;u-测量截面的主流方向速度,ρi—各测量点处的流体密度,ui—各测量点处的主流方向速度, 为各测量点的质量流量,A0为测量截面的总面积; 为测量截面总的质量流量。

进一步的,所述步骤(2)中,所述畸变发生器的具体设计方法为:

1)获得目标流场,即目标进气道在典型工况下的特性,包括流场结构、参数分布和总体性能;

2)提取目标流场的进气道喉道截面的参数;

3)设计畸变发生形线;

4)调整畸变发生器入口流场的参数,参数包括质量平均马赫数 流场畸变指数D,马赫数畸变指数DMa;根据隔离段入口的附面层厚度确定附面层发展段的长度,在确定附面层发展段的基础上,调整喷管的出口马赫数,使畸变发生器入口流场参数与目标流场的进气道喉道截面参数的误差都在允许范围内,即6%的误差以内;

5)根据目标流场的内转进气道的几何构型,选择附面层发展段到圆形隔离段的总的气流折转角。

进一步的,所述步骤(4)中,所述附面层发展段的入口参数,包括质量平均马赫数、流场畸变指数、马赫数畸变指数、静压力和温度。

进一步的,所述步骤(4)中,根据所述附面层发展段的入口参数和流量关系选择合适形面的喷管,喷管出口参数包括出口马赫数、出口面积、静压、总压、温度。

有益效果:本发明提供的一种模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置及设计方法,能够很好的模拟真实流场下的流场畸变情况,特别是隔离段内存在的“对涡”流动特性,对后期畸变流场下的研究有重大意义。该装置设计简单,试验成本低,模拟效果稳定。

附图说明

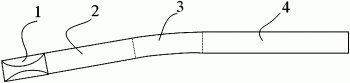

图1为可模拟隔离段畸变流场的试验装置示意图。

图2为典型的内转进气道与圆形隔离段的示意图。

其中:1-喷管;2-附面层发展段;3-畸变发生器;4-圆形隔离段;5-内转进气道(方转圆形);6-喉道截面(隔离段入口截面);7-目标模型圆形隔离段;8-隔离段出口截面。

具体实施方式

下面结合附图对本发明作更进一步的说明。

本发明为一种模拟高超声速内转进气道-圆形隔离段畸变流场的直连试验装置及设计方法,可为燃烧室提供更接近真实工况的流场结构。本发明试验装置主要包括:喷管1,附面层发展段2,畸变发生器3,圆形隔离段4。以带进气道的隔离段流场为目标流场,根据隔离段入口流场设计畸变发生器的形面,根据畸变发生器入口截面的参数选用附面层发展段长度和设计喷管形面。对该直连试验装置作数值计算,根据与目标流场的误差作适当修正。本发明提供的这种圆形隔离段直连试验能够很好的模拟真实流场下的流场畸变情况,特别是隔离段内存在的“对涡”流动特性,对后期畸变流场下的研究有重大意义。该装置设计简单,试验成本低,模拟效果稳定。

一种可模拟隔离段畸变流场的试验装置,根据给定的带进气道的隔离段流场,称为目标流场,选用适当的畸变发生器,据此选用附面层发展段和喷管。

该方法具体包括以下步骤:

(1)对于需要模拟的带进气道的圆形隔离段4内流场畸变,可先利用数值仿真软件,计算带进气道的隔离段自由射流流场,获取所需的参数,如圆形隔离段4入口与出口的马赫数、附面层厚度、静压力、温度、流场畸变和马赫数畸变等,圆形隔离段壁面压力分布情况。

(2)根据圆形隔离段4入口参数选择合适的畸变发生器3形线设计方法,根据圆形隔离段4入口附面层厚度选用合适长度的附面层发展段2(附面层厚度与附面层发展段长度近似成线性关系,可根据已有初选模型模拟结果的基础上选择合适的附面层发展段长度),根据目标流场激波配置情况和壁面压力分布情况选用合适的畸变发生器3波系配置。

(3)对附面层发展段2、畸变发生器3和圆形隔离段4组成的模型做数值仿真模拟,得到附面层发展段2入口参数,包括马赫数、静压力和温度等,据此选择合适的喷管1形面设计方法,并且考虑喷管1附面层效应,修正附面层发展段2长度。

(4)对喷管1、附面层发展段2、畸变发生器3和圆形隔离段4组成的模型(如图1)做数值仿真模拟,计算隔离段4各截面参数及壁面压力分布情况,并与目标流场对比。

(5)根据模拟结果与真实结果之间的误差对各部件修正,重复(2)、(3)、(4)的设计过程,直至模拟结果符合设计要求。

实施例

下面结合一个实例对本发明作进一步说明。

为定量衡量出口流场品质,本文定义了畸变指数D来衡量出口动量的变化,利用总质量流量进行无量纲化。其表达式如下所示:

其中,ρ-测量截面的总流体密度;u-测量截面的主流方向速度,ρi—各测量点处的流体密度,ui—各测量点处的主流方向速度, 为各测量点的质量流量,A0为测量截面的总面积; 为测量截面总的质量流量。采用离散方法计算整个截面,即将截面分成若干个小区域,每个小区域的参数值合成整个截面的参数值。

此外,本文定义了DMa来描述圆形隔离段出口截面8马赫数非均匀程度,表达式如下:

式中:

其中, —质量平均马赫数;Mai—各测量点处的马赫数;Ai—各测量点的面积; —各测量点的质量流量;A0—测量截面的总面积; —测量截面总的质量流量;N—将测量截面分成N个小区域。采用离散方法计算整个截面,即将截面分成若干个小区域,每个小区域的参数值合成整个截面的参数值。

本实例采用某一型号方转圆形内转进气道5后接的圆形隔离段Ma5工况下的性能作为目标流场,根据上述计算公式,得出目标模型圆形隔离段7的入口截面即喉道截面6的质量平均马赫数为2.65,流场畸变为0.2382,马赫数畸变为0.17998,隔离段出口质量平均马赫数为2.276,流场畸变为0.29708,马赫数畸变为0.2056,隔离段总压恢复系数为0.80352。根据设计方法,设计出了两种性能较好的畸变发生器模型,性能参数如表1所示,其中O为目标模型,ModelA、ModelB为畸变发生器模型,可以看出,模型ModelA喉道和出口截面参数与目标流场误差稍大,最大误差为6.1%,基本符合设计要求,ModelB喉道和出口截面参数与目标流场误差较小,最大误差2.3%,属于较好模拟效果的模型。ModelA、ModelB模拟结果与目标流场均能够很好地吻合。

表1 Ma5工况各截面性能参数

在Ma5工况符合设计要求的前提下,对两模型作Ma6工况的数值计算,仿真结果如表2所示,结果表明,给出的两个试验装置在Ma6工况下也同样具有很好的吻合效果,各参数误差保持在6%以内,符合一般设计误差范围要求,说明该畸变发生器能够满足宽马赫数工作范围。

表2 Ma6工况各截面性能参数

从以上对比结果可见本文的隔离段流场模拟装置的计算结果与目标流场吻合很好。

关于隔离段直连试验引入畸变流场效果的文献较少,目前国内还没有一个系统的研究方向,尤其对圆形隔离段而言,需要配置内转进气道,也是国内较新的进气道设计方法,所以关于内转进气道的流场模拟方法还没有较多可参考的文献。本发明正是弥补了试验领域上的不足,为复杂条件下的发动机直连试验提供了重要依据。

上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

模拟畸变流场的直连试验装置的设计方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0