IPC分类号 : B29C41/28,B29C41/46,G02B5/30,B29K1/00,B29L7/00,B29L11/00

专利摘要

本发明提供:将薄膜宽幅化的光学薄膜在长幅卷的状态下,经时(保管)仍不会有粘合故障、局部地薄膜摩擦所致的薄膜堆积产生的凸状故障等危险情形的光学薄膜、光学薄膜的制造方法、以及使用该光学薄膜的偏光板。该光学薄膜,是含有增塑剂以溶液流延法制造的全宽度为1500mm~4000mm光学薄膜;并且,由在该光学薄膜的表面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值A,背面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值B,通过式1所求出的值X;由在该光学薄膜的表面侧的两侧端部所存在的增塑剂量以TOF-SIMS测定的值A’,背面侧的两侧端部所存在的增塑剂量以TOF-SIMS测定的值B’,通过式2所求出的值X’;其中X值与X’值不同,且该X值比该X’值大。

权利要求

1.光学薄膜,其特征为该光学薄膜含有至少一种增塑剂,且该光学薄膜是将原料树脂溶解于溶剂中所成的胶浆流延于无端支持体上、形成网状物,将该网状物从该无端支持体剥离后,干燥、卷绕,作成卷筒状形态而制得的;

该光学薄膜的全宽度是1500mm~4000mm,并且

由在该光学薄膜的表面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值A,背面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值B,通过式1所求出的值X;

由在该光学薄膜的表面侧的端部所存在的增塑剂量以TOF-SIMS测定的值A’,背面侧的端部所存在的增塑剂量以TOF-SIMS测定的值B’,通过式2所求出的值X’;其中,X值与X’值不同,

且该X值比该X’值大,

式1 X={A/(A+B)}×100

式2 X’={A’/(A’+B’)}×100。

2.如权利要求1记载的光学薄膜,其中该X值是20~49,且A≤B。

3.如权利要求1或2记载的光学薄膜,其中该X’值比X小5~30,且A’≤B’。

4.如权利要求1~3中任一项记载的光学薄膜,其中该卷筒状形态的光学薄膜的全长具有1500m~10000m。

5.如权利要求1~4中任一项记载的光学薄膜,其中该端部的宽度,是以两侧的端边为基准点,在与相对于光学薄膜的全宽度为10%~40%上的任意位置之间所决定的间隔。

6.如权利要求第1~5中任一项记载的光学薄膜,其中该树脂是纤维素酯。

7.光学薄膜的制造方法,其特征是于如权利要求1~6中任一项记载的光学薄膜的制造方法中,该光学薄膜含有至少一种的增塑剂,且该光学薄膜是将原料树脂溶解于溶剂中所成的胶浆流延于无端支持体上、形成网状物,将该网状物从该无端支持体剥离后,干燥、卷绕,作成卷筒状形态而制得的;

在将前述胶浆流延于无端支持体上,将该网状物由前述无端支持体加以剥离时,

将前述网状物的宽边方向的中央部及两侧的端部以不同的温度加热,

并且在前述无端支持体的前半部中,中央部的加热温度比前述端部的加热温度低;而在前述无端支持体的后半部中,中央部的加热温度比前述端部的加热温度高。

8.如权利要求7记载的光学薄膜的制造方法,其中该无端支持体的前半部的中央部的加热温度比两侧端部的加热温度低1℃~20℃。

9.如权利要求7或8记载的光学薄膜的制造方法,其中该无端支持体的后半部中央部的加热温度比两侧端部的加热温度高1℃~20℃。

10.如权利要求7~9中任一项记载的光学薄膜的制造方法,其中该端部的宽度,是以两侧的端边为基准点,在与相对于网状物的全宽度为10%~40%上的任意位置之间所决定的间隔。

11.如权利要求7~10中任一项记载的光学薄膜的制造方法,其中该卷筒状形态的光学薄膜的长度是1500m~10000m。

12.偏光板,其特征在于使用权利要求1~6中任一项记载的光学薄膜。

说明书

技术领域【技术领域】

本发明是关于一种光学薄膜、其制造方法、使用其的偏光板;更详细而言,是关于一种防止增塑剂的泛出(bleed out)的光学薄膜、其制造方法、及使用其的偏光板。

此外,本发明中所谓的光学薄膜,是指液晶显示器、等离子显示器、有机EL显示器、场发射显示器、电子纸显示器等各种显示装置上使用的功能薄膜;并包含偏光板用保护薄膜、相位差板、反射板、视角扩大薄膜、光学补偿薄膜、防眩薄膜、防反射薄膜、亮度提升薄膜、色补正薄膜、色分解薄膜、防紫外线或红外线薄膜、防带电薄膜或导电性薄膜等。

技术背景【背景技术】

在各种显示装置中之一的液晶显示装置(以下,亦称为LCD),最近由于汽车搭载显示器、大型电视、行动电话、笔记型计算机等的普及而不断地增加了需求。LCD,与传统的CRT显示装置相比,基于其省空间、省能源,而被广泛地使用于监视器。进而,作为电视使用亦日益普及。在这种LCD上,是使用偏光薄膜或相位差薄膜等各种光学薄膜。

这种LCD的基本结构,是于液晶单元的两侧设置有偏光板的结构。偏光板,是仅一定方向的偏振面的光通过。因此,在液晶显示装置中,偏光板担负着使电场的液晶取向的变化能成为可见化的重要角色。即,液晶显示装置的性能会因为偏光板的性能而被相当地左右。偏光板的一般性结构,是由保护薄膜而层合于偏光组件的两侧。保护薄膜,则可能因情况而具有相位差补正的功能。通过将这种结构的偏光板相对于液晶单元进行层合,就可以构成LCD。保护薄膜,是基于提升偏光组件的耐久性的目的而设置,传统上,在偏光板上使用的保护薄膜,是透明、具有优良的物理及机械性质、且对于温湿度的尺寸变化小的光学薄膜。

近年,因各种显示装置上的需要增加,而需要将其上所使用的光学薄膜大幅地提升生产性。为提升光学薄膜的生产性,就必须要使光学薄膜能达到宽幅化、制造步骤上的高速化的要求。此外,为使各种显示装置变薄起见,在光学薄膜上亦被要求能薄膜化、轻量化。进而,随着各种显示装置的大画面化,光学薄膜亦被要求能宽幅化。再者,为提升生产性起见,长幅卷化亦正在努力进行之中。

此外,为改善以光学薄膜的机械强度为中心的膜特性、保存性、光学特性等,必须要在光学薄膜中添加各种添加剂(例如:增塑剂、抗氧化剂、紫外线吸收剂、雾面剂、导电性物质、防静电剂、阻燃剂、滑剂等)。

传统上,这种光学薄膜,以溶液流延制膜法制得:是将树脂与各种添加剂溶解于溶剂中而成为胶浆(dope),将其流延于无端支持体上,再于干燥步骤中除去溶剂,卷取薄膜。如以溶液流延制膜法制造光学薄膜时,有时须通过拉幅器加以拉伸,并调整其光学特性或平面性。

然而,通过含有这些的添加剂,有可能因经时的温度、湿度等环境条件而有添加剂泛出的情形,或伴随着尺寸稳定性、保存稳定性、光学特性等恶化而有产品品质的降低、生产效率的降低等问题产生。

相对于这些添加剂的泛出情形而言,到目前为止已有诸多的研究。举例而言,已知有为了防止增塑剂泛出,而在添加于纤维素酯薄膜中的增塑剂以使用氢化石油树脂的方法(例如可参照专利文献1)。

另有在以溶液流延法制造纤维素酯薄膜时,使用异氰酸酯系交联剂作为交联剂,而制造出没有增塑剂等泛出缺点的纤维素酯酯系光学补偿薄膜的方法(例如可参照专利文献2)。

又有使用硅烷偶合剂作为添加剂,以防止增塑剂、紫外线吸收剂等泛出情形的方法(例如可参照专利文献3)。

专利文献1~3所记载的方法,作为防止增塑剂、紫外线吸收剂等泛出情形的方法,的确是有效的手段,但近年来随着生产性的提高,宽幅化的光学薄膜在卷绕于滚动芯而作成长尺卷时,因卷体本身的重量而缠绕于中央,从而荷重均集中于中央的情形,其经时(保管)所发生的添加剂泛出的情形,尚无完善的对策。此外,由于任一皆要使用特定的增塑剂、交联剂、偶合剂而无广泛应用性,亦有制造成本升高的可能。

由于这种状况,业界企盼能开发出一种能使用具广泛应用性的增塑剂、添加剂,而即使薄膜宽幅化的光学薄膜在长尺卷的状态下经时(保管),亦不会发生泛出情形的光学薄膜、光学薄膜的制造方法、以及使用该光学薄膜的偏光板。

专利文献1:特开2003-96237号公报

专利文献2:特开2006-71876号公报

专利文献3:特开2006-131737号公报

发明内容【发明内容】

发明所欲解决的课题

本发明有鉴于上述状况,其目的是提供一种即使薄膜宽幅化的光学薄膜在长尺卷的状态下经时(保管),亦不会发生泛出情形的光学薄膜、光学薄膜的制造方法、以及使用该光学薄膜的偏光板。

解决课题的手段

本发明的上述目的,可通过下述结构而达成。

1.光学薄膜,其特征为该光学薄膜含有至少一种增塑剂,且该光学薄膜是将原料树脂溶解于溶剂中所成的胶浆流延于无端支持体上、形成网状物,将该网状物从该无端支持体剥离后,干燥、卷绕,作成卷筒状形态而制得的;

该光学薄膜的全宽度是1500mm~4000mm,并且

由在该光学薄膜的表面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值A,背面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值B,通过式1所求出的值X;

由在该光学薄膜的表面侧的端部所存在的增塑剂量以TOF-SIMS测定的值A’,背面侧的端部所存在的增塑剂量以TOF-SIMS测定的值B’,通过式2所求出的值X’;其中,X值与X’值不同,

且该X值比该X’值大,

式1X={A/(A+B)}×100

式2X’={A’/(A’+B’)}×100。

2.如前述1记载的光学薄膜,其中该X值是20~49,且A≤B。

3.如前述1或2记载的光学薄膜,其中该X’值比X小5~30,且A’≤B’。

4.如前述1~3中任一项记载的光学薄膜,其中该卷筒状形态的光学薄膜的全长具有1500m~10000m。

5.如前述1~4中任一项记载的光学薄膜,其中该端部的宽度,是以两侧的端边为基准点,在与相对于光学薄膜的全宽度为10%~40%上的任意位置之间所决定的间隔。

6.如前述第1~5中任一项记载的光学薄膜,其中该树脂是纤维素酯。

7.光学薄膜的制造方法,其特征是于如前述1~6中任一项记载的光学薄膜的制造方法中,该光学薄膜含有至少一种的增塑剂,且该光学薄膜是将原料树脂溶解于溶剂中所成的胶浆流延于无端支持体上、形成网状物,将该网状物从该无端支持体剥离后,干燥、卷绕,作成卷筒状形态而制得的;

在将前述胶浆流延于无端支持体上,将该网状物由前述无端支持体加以剥离时,

将前述网状物的宽边方向的中央部及两侧的端部以不同的温度加热,

并且在前述无端支持体的前半部中,中央部的加热温度比前述端部的加热温度低;而在前述无端支持体的后半部中,中央部的加热温度比前述端部的加热温度高。

8.如前述7记载的光学薄膜的制造方法,其中该无端支持体的前半部的中央部的加热温度比两侧端部的加热温度低1℃~20℃。

9.如前述7或8记载的光学薄膜的制造方法,其中该无端支持体的后半部中央部的加热温度比两侧端部的加热温度高1℃~20℃。

10.如前述7~9中任一项记载的光学薄膜的制造方法,其中该端部的宽度,是以两侧的端边为基准点,在与相对于网状物的全宽度为10%~40%上的任意位置之间所决定的间隔。

11.如前述7~10中任一项记载的光学薄膜的制造方法,其中该卷筒状形态的光学薄膜的长度是1500m~10000m。

12.偏光板,其特征在于使用前述1~6中任一项记载的光学薄膜。

发明的效果

本发明是提供一种将薄膜宽幅化的光学薄膜在长幅卷的状态下,经时(保管)仍不会发生泛出现象的光学薄膜、光学薄膜的制造方法、以及使用该光学薄膜的偏光板。

附图说明【附图说明】

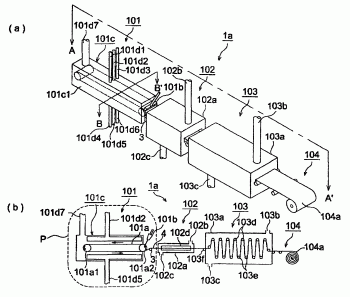

图1:以溶液流延制膜法进行的光学薄膜的制造装置的概略图。

图2:以溶液流延制膜法进行的光学薄膜的其它制造装置的模式图。

图3:沿着图1(a)的B-B’的概略放大断面图。

图4:图1(b)的P所示部分的放大概略断面图。

图5:图4的Q所示部分的放大概略平面图。

图6:使用本发明光学薄膜的偏光板的概略断面图。

【符号说明】

1a~1d:制造装置

101:溶液流延制膜步骤

101a:镜面带状金属流延带

101b:挤压模

101c:加热装置

101c1:外箱

101d1~101d6:加热风供给管

101d7:排气管

101e1:第1加热风吹送用联管箱

101e11:加热风吹送口

101e2:第2加热风吹送用联管箱

101e21:加热风吹送口

101e3:第3加热风吹送用联管箱

101e31:加热风吹送口

101e4:第4加热风吹送用联管箱

101e41:加热风吹送口

101e5:第5加热风吹送用联管箱

101e51:加热风吹送口

101e6:第6加热风吹送用联管箱

101e61:加热风吹送口

102:拉伸步骤

103:干燥步骤

104:卷绕回收步骤

2:胶浆

4:光学薄膜

5:偏光板

501:偏光组件

502:保护薄膜

E、F、G:宽

具体实施方式【具体实施方式】

以下参照图1~图6就本发明的实施方式加以说明,但本发明并不受这些的任何限制。

图1是以溶液流延制膜法进行的光学薄膜的制造装置的概略图。图1(a)是于流延后,以拉幅器搬送,并在其后的干燥步骤中干燥的溶液流延制膜法来进行光学薄膜制造的装置的概略斜视图。图1(b)则是沿着图1(a)的A-A’的概略断面图。

图中,1a是表示依溶液流延制膜法进行的光学薄膜的制造装置。制造装置1a是具有溶液流延制膜步骤101、拉伸步骤102、干燥步骤103、以及卷绕回收步骤104。

溶液流延制膜步骤101具有:以无端点移动的无端支持体的镜面带状金属流延带(以下简称「带」)101a、将光学薄膜形成用的树脂溶解于溶剂中所成的胶浆2(图4参照)流延于带101a上的挤压模101b、以及将流延于带101a上的胶浆2(图4参照)由带101a以可剥离状态除去溶剂的加热装置101c。101c1是表示干燥箱,101d1~101d7表示在干燥箱101c1上配设的加热风供给管,101d7则表示排气管。带101a是通过保持滚辊101a1及保持滚辊101a2所保持,其是随着保持滚辊的旋转,而在保持滚辊101a1及保持滚辊101a2间旋转移动(图中的箭头方向)。3是表示由带101a上流延的胶浆中将其溶剂除去,再由带101a将成为可剥离状态且固化的网状物加以剥离的剥离点;4是表示已经剥离的光学薄膜。关于溶液流延制膜步骤101,则详细说明于图3~图5中。

拉伸步骤102,具有:具有干燥风吸收口102b及排出口102c的外箱102a、以及置入外箱102a中的拉幅器拉伸装置102d。拉幅器拉伸装置102d上所使用的拉幅器,其并无特别的限制,例如有压板拉幅器、针拉幅器等,可根据需要而加以选择。此外,干燥风吸收口102b及排出口102c亦可相反地安装。拉伸步骤102可视需要拉伸其宽度,光学薄膜中所含的溶剂量则基于摩擦损伤、收缩率、变形等,而以5质量%~30质量%为较佳。

干燥步骤103,具有:具有干燥风吸收口103b及排出口103c的干燥箱103a、以及搬送光学薄膜4的上部的搬送滚辊103d及下部的搬送滚辊103e。该上部的搬送滚辊103d及下部的搬送滚辊103e是交互地由复数组所构成。103f是表示将由拉伸步骤102所出来的光学薄膜4搬送至干燥步骤103的搬送滚辊。配设于干燥步骤103的搬送滚辊的数目,则视干燥条件、方法、所制造的光学薄膜的长度等而不同地加以设定。上部的搬送滚辊103d及下部的搬送滚辊103e是通过驱动源而成为不会旋转驱动的自由旋转滚辊。此外,在由干燥步骤至卷取步骤的间,并非全部的自由旋转的搬送滚辊皆可使用,一般须设置1个至数个的搬送用驱动滚辊(通过驱动源而旋转驱动的滚辊)。基本上,搬送用驱动滚辊,因其目的是通过该驱动而搬送光学薄膜,因此利用吸管或空气吸引等,即可作成使光学薄膜的搬送及驱动滚辊的旋转同时进行的机构。

卷绕回收步骤104,具有卷取装置(未图示),并将干燥终了后的光学薄膜4以必要量的长度卷绕于滚动芯上。104a是表示缠绕于滚动芯的卷筒状的光学薄膜。此外,卷取时的温度,基于防止卷取后收缩所致的摩擦损伤、卷绕松弛等,其是以冷却至室温为较佳。图2(a)~图2(c)表示以溶液流延制膜法所进行的光学薄膜的制造装置的概略断面图,亦可相同。所使用的卷取机,可为一般所使用的,即可依据定张力法、定转矩法、锥度张力法、内部应力一定的程序张力控制法等的卷取方法进行卷取。

图2是以溶液流延制膜法进行的光学薄膜的另一制造装置的模式图。图2(a)是于流延后,在干燥步骤中进行预备干燥,然后再以拉幅器搬送,并在其后另一个干燥步骤中进行最终干燥的溶液流延制膜法,来进行的光学薄膜的制造装置的模式图。图2(b)则是于流延后,在干燥步骤中进行预备干燥,然后再于另一个干燥步骤中进行最终干燥的溶液流延制膜法,来进行的光学薄膜的制造装置的模式图。图2(c)是于流延后,在干燥步骤中进行干燥情形的溶液流延制膜法,来进行的光学薄膜的制造装置的模式图。

说明图2(a)表示的依溶液流延制膜法进行的光学薄膜的制造装置的模式图。图中,1b是表示依溶液流延制膜法进行的光学薄膜的制造装置。制造装置1b具有流延步骤101、第1干燥步骤105、拉伸步骤102、第2干燥步骤106、以及卷绕回收步骤104。与图1(a)所示的制造装置的不同,是在拉伸步骤102进行拉伸前,将由带101a剥离的光学薄膜4暂时地以第1干燥步骤105加以干燥的。另一步骤,则与图1(a)所示的制造装置1a相同。

第1干燥步骤105,具有:具有干燥风吸收口105b及排出口105c的干燥箱105a、以及搬送光学薄膜4的上部的搬送滚辊105d及下部的搬送滚辊105e。该上部的搬送滚辊105d及下部的搬送滚辊105e是交互地由复数组所构成。在进入拉伸步骤102(与图1(a)的拉伸步骤相同)前的光学薄膜4中所含的溶剂量,是可通过第1干燥步骤105加以调整。

第2干燥步骤106,具有:具有干燥风吸收口106b及排出口106c的干燥箱106a、以及搬送光学薄膜4的上部的搬送滚辊106d及下部的搬送滚辊106e。该上部的搬送滚辊106d及下部的搬送滚辊106e是交互地由复数组所构成(与图1(a)所示的干燥步骤105成为相同构成)。其它符号则与图1(a)相同。

说明图2(b)所示的依溶液流延制膜法进行的光学薄膜的制造装置的模式图。图中,1c是表示依溶液流延制膜法进行的光学薄膜的制造装置。制造装置1c具有流延步骤101、第1干燥步骤105、第2干燥步骤107、以及卷绕回收步骤104。第2干燥步骤107,具有:具有干燥风吸收口107b及排出口107c的干燥箱107a、以及搬送光学薄膜4的上部的搬送滚辊107d及下部的搬送滚辊107e。该上部的搬送滚辊107d及下部的搬送滚辊107e是交互地由复数组所构成(与图1(a)所示的干燥步骤105为相同构成)。其与图2(a)所示的制造装置的不同,在于其不具有拉伸步骤。因此,由于在图2(a)的拉伸步骤干燥的部分亦于第2干燥步骤107中进行之故,第2干燥步骤107是以较图2(a)所示的第2干燥步骤106更长者为较佳。由带所剥离的光学薄膜4,是于第1干燥步骤105及第2干燥步骤107被干燥,并在卷绕回收步骤104中被卷绕回收。其它符号,则与图1(a)、(b)相同。

说明图2(c)所示的依溶液流延制膜法进行的光学薄膜的制造装置的模式图。图中,1d是表示依溶液流延制膜法进行的光学薄膜的制造装置。制造装置1d具有流延步骤101、干燥步骤108、以及卷绕回收步骤104。其与图2(b)所示的制造装置的不同,在于其不具有第1干燥步骤。由带所剥离的光学薄膜4,是于干燥步骤108被干燥,并在卷绕回收步骤104中被卷绕回收。干燥步骤108,具有:具有干燥风吸收口108b及排出口108c的干燥箱108a、以及搬送光学薄膜4的上部的搬送滚辊108d及下部的搬送滚辊108e。该上部的搬送滚辊108d及下部的搬送滚辊108e是交互地由复数组所构成(与图2(a)所示的干燥步骤106为相同构成,但其亦具有第1干燥步骤105(图2(a)参照)的机能之故,全体有变长的情形)。其它符号,则与图1(a)相同。

以下,就图1、图2(a)~图2(c)所示的各步骤中的光学薄膜的残留溶剂量,加以说明。

图1的情形,在流延步骤101中,流延后由带101a剥离的光学薄膜的残留溶剂量,考虑到由带剥离时的残留应力的均匀性、拉伸性、尺寸稳定性、干燥时的收缩性等,一般是50质量%~250质量%,较佳是80~140质量%(图2(a)~图2(c)的情形亦相同)。

在拉伸步骤102以拉幅器拉伸装置102d处理后的光学薄膜的残留溶剂量,考虑其在干燥部的光学薄膜的伸缩率的调整、摩擦损伤等,一般是5质量%~30质量%,较佳是6质量%~25质量%。

在干燥步骤103经干燥处理后的光学薄膜的残留溶剂量,考虑其在干燥步骤的荷重、保存时的尺寸稳定性伸缩率等,较佳是0.1质量%~15质量%。

图2(a)的情形,第1干燥步骤105的干燥处理后的光学薄膜的残留溶剂量,考虑在拉伸步骤102的干燥荷重、拉伸步骤的拉伸性等,一般是5质量%~40质量%,较佳是10质量%~35质量%。拉伸步骤102终了后的残留溶剂量是与图1的情形为相同,而在第2干燥步骤106干燥终了后的残留溶剂量,则与图1的干燥步骤103在干燥终了时的情形为相同。

图2(b)的情形,第1干燥步骤105的干燥处理后的光学薄膜的残留溶剂量,是与图2(a)的情形为相同。而在第2干燥步骤107干燥终了后的残留溶剂量,则与图1的干燥步骤103在干燥终了时的情形为相同。

图2(c)的情形,干燥步骤108在干燥终了时的光学薄膜的残留溶剂量,是与图1的干燥步骤103在干燥终了时的情形为相同。

本发明中的残留溶剂量(质量%)的值,是以一定大小的光学薄膜在115℃、干燥1小时的质量定为F,并以干燥前的光学薄膜的质量定为E时,以((E-F)F)×100=残留溶剂量(质量%)所求得的值。

在图1、图2(a)所示的拉伸步骤后的干燥步骤、以及图2(b)、图2(c)所示的干燥步骤中,亦可单独使用红外线等或并用加热空气及红外线干燥。基于简便的观点,则以加热空气为较佳。干燥温度,会因为进入干燥步骤时的树脂薄膜的残留溶剂量而有所不同,但考虑干燥时间、收缩斑痕、伸缩量的稳定性等,可在30℃~180℃的范围根据残留溶剂量而适当地加以选择,可在一定的温度下干燥,亦可分为数阶段的温度而进行干燥。

根据图1、图2(a)~图2(c)所示的溶液流延制膜法所制造的光学薄膜的膜厚度,是因使用目的而有所不同,但如在图7所示的偏光板上作为保护薄膜使用时,一般是20μm~120μm,较佳是40μm~100μm。

本发明,是关于将以图1、图2(a)~图2(c)所示的溶液流延制膜法所制造的薄膜宽幅化的光学薄膜,在长尺卷的状态下经时(保管),可防止增塑剂的泛出情形的光学薄膜;该光学薄膜的制造方法、以及使用该光学薄膜的偏光板。

图3是沿着图1(a)的B-B’的概略放大断面图。

加热装置101c,具有:干燥箱101c1、第1加热风吹送用联管箱101e1、第2加热风吹送用联管箱101e2、第3加热风吹送用联管箱101e3、第4加热风吹送用联管箱101e4、第5加热风吹送用联管箱101e5、第6加热风吹送用联管箱101e6、排气管101d7(图1参照)、以及加热风供给管101d1~101d6。101e11是表示第1加热风吹送用联管箱101e1的加热风吹送口。101e21是表示第2加热风吹送用联管箱101e2的加热风吹送口。101e31是表示第3加热风吹送用联管箱101e3的加热风吹送口。101e41是表示第4加热风吹送用联管箱101e4的加热风吹送口。101e51是表示第5加热风吹送用联管箱101e5的加热风吹送口。101e61是表示第6加热风吹送用联管箱101e6的加热风吹送口。

第1加热风吹送用联管箱101e1及第3加热风吹送用联管箱101e3,配设的目的是用以将流延于带101a的前半部上的胶浆两端干燥;而第2加热风吹送用联管箱101e2,配设的目的则是用以将流延于带101a的前半部上的胶浆中央加以干燥。

第4加热风吹送用联管箱101e4及第6加热风吹送用联管箱101e6,配设的目的是用以将流延于带101a的后半部上的胶浆两端干燥;而第5加热风吹送用联管箱101e5,配设的目的则是用以将流延于带101a的后半部上的胶浆中央加以干燥。

图4是图1(b)的P部分的放大概略断面图。

流延于带101a上的胶浆2,是随着带101a的旋转移动(图中的箭头方向)而依次地由各加热风吹送口吹送加热风,而将胶浆中的溶剂除去并形成网状物,呈现可由带101a剥离状态的固化光学薄膜4,则向以下步骤中搬送。

本发明中所谓带101a的前半部,是指在保持滚辊101a1及保持滚辊101a2间所保持的带101a的上侧部分而言;而所谓带101a的后半部,则是指在保持滚辊101a1及保持滚辊101a2间所保持的带101a的下侧部分而言。

第2加热风吹送用联管箱101e2,配设的目的是使带101a的前半部的几乎全部均可被吹到。第1加热风吹送用联管箱101e1(图3参照)及第3加热风吹送用联管箱101e3(图3参照),亦与第2加热风吹送用联管箱101e2相同地加以配设。

第5加热风吹送用联管箱101e5,配设的目的是使带101a的后半部的几乎全部均可被吹到。第4加热风吹送用联管箱101e4(图3参照)及第6加热风吹送用联管箱101e6(图3参照),亦与第5加热风吹送用联管箱101e5相同地加以配设。

此外,在图3、图4所表示的例子中,作为加热胶浆的加热手段的加热风吹送用联管箱,配设的目的是用于使加热风被吹送于胶浆上,但加热手段则不限于此例。举例而言,为加热该带的内侧起见,在以保持滚辊所保持的带间亦可配设使用同样的加热风吹送用联管箱,或可用加热风以外的方法作为加热手段。

图5是图4的Q所示部分的放大概略平面图。

图中,E(G)是表示带101a上所流延的胶浆2端部的宽度,F则是表示中央部的宽度。端部的宽度E,是以胶浆2的端边201a作为基准点,考虑相对于胶浆2的全宽度,其存在于端部及中央部的增塑剂量的TOF-SIMS的检测值,较佳者是以在10%~40%上的任意位置的间所决定的间隔。端部的宽度G,是以胶浆2的端边201b作为基准点,考虑相对于胶浆2的全宽度,其存在于端部及中央部的增塑剂量的TOF-SIMS的检测值,较佳者是以在10%~40%上的任意位置的间所决定的间隔。此外,对于依图1、图2所示的制造装置制造的光学薄膜的端部宽度,本图所示的端部宽度E(G)的定义亦可适用。再者,本发明中所谓的端部,是指本图所示的宽度E(G)的两侧端部的至少一者而言。

使用图1~图5所示的制造装置,将原料树脂溶解于溶剂中所成的胶浆流延于带上,并形成网状物时,以与网状物的宽度方向的中央部及两侧的端部为相异的温度的加热风进行加热;而在带的前半部中,将中央部的加热温度调整较端部的加热温度为高,而在带的后半部中,则将中央部的加热温度调整较端部的加热温度为低,来进行制造。

在带的前半部中,中央部的加热温度如与端部的加热温度相比较,是相同或更低时,在宽侧方向的端部与中央部上存在的增塑剂量的TOF-SIMS的检测值,会与所期望的值相异,从而卷筒状的光学薄膜在保管时或经时上将可能产生泛出现象,并不理想。

在带的前半部中,中央部的加热温度,亦基于所设计的宽侧方向的端部与中央部上存在的增塑剂量的TOF-SIMS的检测值等方面的考虑,是以较端部的加热温度低1℃~20℃为较佳。

在带的后半部中,中央部的加热温度与端部的加热温度相比较,如是相同或更高时,由于在宽侧方向的端部与中央部上存在的增塑剂量的TOF-SIMS的检测值,会与所期望的值相异,从而卷筒状的光学薄膜在保管时或经时上将可能产生泛出现象,并不理想。

在带的后半部中,中央部的加热温度,亦基于所设计的宽侧方向的端部与中央部上存在的增塑剂量的TOF-SIMS的检测值等方面的考虑,是以较端部的加热温度高1℃~20℃为较佳。

使用图1~图5所示的制造装置,制造的光学薄膜的宽度是1500mm~4000mm。宽度如不足1500mm时,生产效率会降低,无法与LCD的大画面化产生对应之故而较不理想。如超过4000mm时,其处理会变得困难、且伴随着卷筒状的光学薄膜的本身重量发生故障的危险将大增,伴随着装置的巨大化而维持管理的负担将增加等,并不理想。

使用图1~图5所示的制造装置,以本发明的制造方法制造,并将全长1500m~10000m卷绕在滚动芯的卷筒状形态的光学薄膜,以卷筒外侧的光学薄膜的动摩擦系数相对于滚动芯侧的光学薄膜的动摩擦系数的比,基于考虑卷筒状的光学薄膜在保管时的经时上所发生的凸状故障,是以0.95~1.05为较佳。此外,所谓滚动芯侧,是指由卷绕起点起算至100m而言,至于所谓卷筒外侧,则是指终端开始至100m内侧为止的长度而言。

动摩擦系数,是使用テスタ—产业(株)制的摩擦测定器,以温度23℃、湿度55%RH的环境条件,由滚动芯侧及卷筒外侧开始的各自10m部分之处,在全宽下采取长度50cm的样品的中央部(由宽的中点起200mm所夹部分)与端部(由两端边起200mm部分),以100mm/min的测定速度,利用挂重300g的荷重来进行测定。其它条件则以JISK-7125为准而进行。

动摩擦系数的计算方法

由上述所得到的动摩擦抵抗力除以测定时的荷重的值,即为动摩擦系数;并根据其测定次数而示出平均值。

使用图1~图5所示的制造装置,以本发明的制造方法制造的光学薄膜,将该光学薄膜的表面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值定为A,背面侧的中央部所存在的增塑剂量以TOF-SIMS测定的值定为B,而由式1所求出的值定为X;再将该光学薄膜的表面侧的端部所存在的增塑剂量以TOF-SIMS测定的值定为A’,背面侧的端部所存在的增塑剂量以TOF-SIMS测定的值定为B’,而由式2所求出的值定为X’;X值与X’值是相异,且该X值是比该X’值为大。

式1X={A/(A+B)}×100

式2X’={A’/(A’+B’)}×100

X值与X’值如是相同时,在宽度一侧上增塑剂将不会局部存在,由于无法产生防止泛出现象的效果,并不能获得本发明的效果而不理想。

X值如比X’值为小时,由于中央部的增塑剂分布较端部的增塑剂分布为大的缘故,增塑剂会局部存在于中央部而导致泛出现象,从而无法产生泛出现象的防止效果,并不能获得本发明的效果而不理想。

此外,本发明是将邻接于带的一侧称为背面侧,而将未邻接于带的一侧称为表面侧。

X值,考虑薄膜的物理特性、尤其是卷曲性、偏光板加工性、涂布性、泛出现象的防止效果等,是以20~49,且A≤B为较佳。

X’值,考虑其泛出现象的防止效果,是比X值小5~30,且A’≤B’为较佳。

使用图1~图5所示的制造装置,以本发明的制造方法制造的光学薄膜,考虑卷筒状的光学薄膜在保管时的经时上的泛出现象的发生情形,于温度30℃、相对湿度80%下,放置7日后的伸缩率是以-0.10%~+0.10%为较佳。

将卷筒外侧起算5m之处,采取50cm的试料,于MD方向、TD方向上各自盖上长为100mm的特定记号,以恒温恒湿器在温度30℃、相对湿度80%下,放置7日后,再利用显微镜型二点间测定机,测定其盖有特定记号的100mm间的长度。长度的测定,是于处理前后均于温度23℃、55%下放置24小时以上来进行。恒温恒湿器,则使用エスペック(株)制的PR-2型。

图6是使用本发明光学薄膜的偏光板的概略断面图。

图中,5是表示偏光板。偏光板5,是偏光组件501及偏光组件501两侧的保护薄膜502所层合。保护薄膜,其视情形亦可能具有相位差补正的功能。将这种结构的偏光板对于液晶单元进行层合可构成LCD。本图所示的保护薄膜502则是本发明的光学薄膜。

使用图1~图5所示的制造装置,通过以本发明的制造方法制造的薄膜宽幅化、且长尺卷的光学薄膜,例如有以下的效果。

1.在薄膜宽幅化的光学薄膜,如可达成长尺卷状化时,生产效率可提升,即可适合LCD的大画面化的要求、以及LCD需要增加的要求。

2.保管时的经时上的泛出现象如消失时,合格率即可提升,而生产效率亦可提升。

以下就本发明的光学薄膜所使用的树脂加以说明。在光学薄膜中使用的树脂,可使用透明的、具有优良的物理、机械性质、对于温湿度的尺寸变化小的树脂,例如纤维素树脂、聚碳酸酯树脂、聚烯丙酯树脂、聚砜树脂、聚醚砜树脂、降冰片烯树脂、聚苯乙烯树脂、聚丙烯酸酯树脂、聚酯树脂等。这些的树脂中,尤以纤维素酯树脂为较佳。以下,就纤维素酯树脂加以说明。

本发明的薄膜的制造中使用的纤维素酯树脂,是以纤维素的低级脂肪酸酯树脂为较佳。纤维素的低级脂肪酸酯树脂中,所谓的“低级脂肪酸”,是指碳原子数6以下的脂肪酸为较佳。举例而言,最优选纤维素乙酸酯、纤维素丙酸酯、纤维素丁酸酯等的纤维素的低级脂肪酸酯。

此外,在上述以外,可使用特开平10-45804号、特开平8-231761号、美国专利第2319052号等所记载的纤维素乙酸酯丙酸酯、纤维素乙酸酯丁酸酯、纤维素乙酸酯丙酸酯丁酸酯等的混合脂肪酸酯。上述记载之中,又以纤维素三乙酸酯(以下,简称为「TAC」)、纤维素乙酸酯丙酸酯来作为纤维素的低级脂肪酸酯为最佳。

本发明的纤维素酯的数均分子量,是以70000~250000,以此成型时的机械强度高,且可成为适度的胶浆粘度而较佳,更优选为80000~150000。

在本发明中所使用的纤维素酯,是以具有乙酰基及/或丙酰基作为取代基,且以乙酰基的取代度定为X,丙酰基的取代度定为Y时,能同时满足下述式(I)及式(II)的纤维素酯为较佳。

(I)2.3≤X+Y≤3.0

(II)0≤X≤2.5

尤以同时满足下述式(III)及(IV)、(V)的纤维素酯为最佳。

(III)2.3≤X+Y≤2.85

(IV)1.5≤X≤2.5

(V)0.1≤Y≤1.0

酰基的取代度的测定方法,可依据ASTM-D817-96的规定,进行测定。

传统上,如使用取代度不足2.85的纤维素酯,尺寸稳定性可能会降低,但通过本发明的制造方法,即便使用低取代度的纤维素酯,亦可得到具有优良的尺寸稳定性的薄膜。

纤维素酯,可单独使用或者混合使用由棉花短绒纤维所合成的纤维素酯及由木材纸浆所合成的纤维素酯的任一者。从支持体或辊箱的剥离性如产生问题时,则以多使用由棉花短绒纤维所合成的纤维素酯,且该棉花短绒纤维是具有良好的从支持体或辊箱的剥离性,此时生产性高而较佳。如混合使用由木材纸浆所合成的纤维素酯时,是以由棉花短绒纤维所合成的纤维素酯的比率达40质量%以上,且剥离性的效果显著者为较佳,如使用60质量%以上为更佳,而如单独使用者为最佳。

在制作胶浆时的所使用的溶剂,只要是可将纤维素酯溶解的溶剂即可,并无特别的限制,能单独或与其它无法溶解的溶剂进行混合,只要是能溶解者即可使用。一般而言,较优选使用由良溶剂的二氯甲烷及纤维素酯的贫溶剂所成的混合溶剂,且在混合溶剂中含有贫溶剂4~30质量%。

此外,可使用的良溶剂,例如二氯甲烷、乙酸甲酯、乙酸乙酯、乙酸戊酯、丙酮、四氢呋喃、1,3-二氧杂戊环、1,4-二氧杂戊环、环己酮、甲酸乙酯、2,2,2-三氟乙醇、2,2,3,3-六氟-1-丙醇、1,3-二氟-2-丙醇、1,1,1,3,3,3-六氟-2-甲基-2-丙醇、1,1,1,3,3,3-六氟-2-丙醇、2,2,3,3,3-五氟-1-丙醇、硝基乙烷等,但是以二氯甲烷等的有机卤化合物、二氧杂戊环衍生物、乙酸甲酯、乙酸乙酯、丙酮等为较佳的有机溶剂(亦即良溶剂)。

纤维素酯的贫溶剂,例如有甲醇、乙醇、正丙醇、异丙醇、正丁醇、仲丁醇、叔丁醇等的碳数1~8的醇类、甲乙酮、甲基异丁酮、乙酸丙酯、单氯苯、苯、环己烷、四氢呋喃、甲基溶纤素、乙二醇单甲醚等,并可将这些贫溶剂单独或2种以上适当地组合加以使用。

本发明所可使用的增塑剂,其并无特别的限制,较佳者例如可使用磷酸酯系增塑剂、酞酸酯系增塑剂、偏苯三酸酯系增塑剂、均苯四甲酸系增塑剂、乙醇酸酯系增塑剂、柠檬酸酯系增塑剂、聚酯系增塑剂等。

其中分别优选如下:磷酸酯系有三苯基亚磷酸酯、三甲酚亚磷酸酯、甲酚二苯基亚磷酸酯、辛基二苯基亚磷酸酯、二苯基联苯基亚磷酸酯、三辛基亚磷酸酯、三丁基亚磷酸酯等;酞酸酯系增塑剂有二乙基酞酸酯、二甲氧基乙基酞酸酯、二甲基酞酸酯、二辛基酞酸酯、二丁基酞酸酯、二-2-乙基己基酞酸酯、丁基己基酞酸酯等;偏苯三酸酯系增塑剂有三丁基偏苯三酸酯、三苯基偏苯三酸酯、三乙基偏苯三酸酯等;均苯四甲酸系增塑剂有四丁基均苯四甲酸酯、四苯基均苯四甲酸酯、四乙基均苯四甲酸酯等;乙醇酸酯系增塑剂有三乙酸甘油酯、三丁酸甘油酯、乙基酞酰乙基乙醇酸酯、甲基酞酰乙基乙醇酸酯、丁基酞酰丁基乙醇酸酯等;柠檬酸酯系增塑剂有三乙基柠檬酸酯、三-正丁基柠檬酸酯、乙酰三乙基柠檬酸酯、乙酰三-正丁基柠檬酸酯、乙酰三-正(2-乙基己基)柠檬酸酯等;聚酯系增塑剂有脂肪族二羧酸、脂环式二羧酸、芳香族二羧酸等的二羧酸乙醇酸的共聚物。脂肪族二羧酸,并无特别的限制,可使用己二酸、癸二酸、酞酸、对苯二甲酸、1,4-环己基二羧酸等。

二醇可使用乙二醇、二乙二醇、1,3-丙二醇、1,2-丙二醇、1,4-丁二醇、1,3-丁二醇、1,2-丁二醇等。这些的二羧酸及二醇可各自单独使用,亦可二种以上混合使用。聚酯的分子量,基于与纤维素酯的相溶性的观点,是以重均分子量500~2000的范围为较佳。

此外,本发明中又以使用200℃的蒸汽压下不足1333Pa的增塑剂为较佳,并以使用蒸汽压666Pa以下者为更佳,并以使用1~133Pa的化合物为最佳。具有不挥发性的增塑剂,并无特别的限制,例如可使用伸芳基双(二芳基亚磷酸)酯、磷酸三甲苯酯、三苯六甲酸三(2-乙基己酯)、上述聚酯增塑剂等。这些的增塑剂,可以单独使用或者二种以上加以并用。

增塑剂的使用量,基于考虑到尺寸稳定性、加工性的观点,相对于纤维素酯,一般可添加1~40质量%,较优选在3~20质量%的范围添加,最佳可添加4~15质量%。如不足3质量%时,在狭缝加工或打洞加工时,并无法得到平滑的切断面,而会产生很多切削细屑。

本发明的薄膜中,是以添加抗氧化剂或紫外线吸收剂等为较佳。上述抗氧化剂,是以使用受阻酚系的化合物为理想,其较佳有2,6-二-叔丁基-p-甲酚、季戊四醇基-四-[3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯]、三乙二醇-双[3-(3-叔丁基-5-甲基-4-羟基苯基)丙酸酯]、1,6-己二醇-双[3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯]、2,4-双-(n-辛基硫)-6-(4-羟基-3,5-二-叔丁基苯胺基)-1,3,5-三嗪、2,2-硫-二伸甲基双[3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯]、十八烷基-3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯、N,N’-六亚甲基双(3,5-二-叔丁基-4-羟基-氢化肉桂酰胺)、1,3,5-三甲基-2,4,6-三(3,5-二-叔丁基-4-羟基苄基)苯、三-(3,5-二-叔丁基-4-羟基苄基)-三聚异氰酸酯等。其中,尤以2,6-二-叔丁基-p-甲酚、季戊四醇基-四-[3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯]、三乙二醇-双[3-(3-叔丁基-5-甲基-4-羟基苯基)丙酸酯]为最佳。此外,例如尚可并用N,N’-双[3-(3,5-二-叔丁基-4-羟基苯基)丙酰基]肼等的联氨系的金属惰化剂或三(2,4-二-叔丁基苯基)亚磷酸酯等的磷系加工稳定剂。这些化合物的添加量,是以相对于纤维素酯,以质量比例是1ppm~1.0%为较佳,并以10~1000ppm为最佳。

此外,亦可添加其它高岭土、滑石、硅藻土、石英、碳酸钙、硫酸钡、氧化钛、氧化铝等的无机微粒子,钙、镁等的碱土类金属的盐等的热稳定剂。

以本发明的制造方法所制造的光学薄膜,基于高的尺寸稳定性的观点,可使用于偏光板或液晶显示用部件等,此时由于要防止偏光板或液晶等的劣化起见,较佳是使用紫外线吸收剂。

作为紫外线吸收剂,基于在波长370nm以下的紫外线具有优良的吸收能力,且有良好的液晶显示性的观点,较佳是使用在波长400nm以上的可见光吸收为较少的。具体而言,是以380nm的穿透率不足10%者为较佳,并以不足5%者为最佳。

作为可较佳使用的紫外线吸收剂,具体例子有氧基二苯甲酮系化合物、苯并三唑系化合物、水杨酸酯系化合物、二苯甲酮系化合物、氰基丙烯酸酯系化合物、镍络合盐系化合物、三嗪系化合物等。举例而言,较佳可使用特开平10-182621号、特开平8-337574号所记载的紫外线吸收剂。此外,特开平6-148430号、特开平12-273437号所记载的高分子紫外线吸收剂亦较佳。或者,亦可加入特开平10-152568号记载的紫外线吸收剂。

这些的紫外线吸收剂之中,更佳的紫外线吸收剂有苯并三唑系紫外线吸收剂或二苯甲酮系紫外线吸收剂。以下,举出苯并三唑系紫外线吸收剂的具体例子,但本发明并不限于这些的范围。

2-(2’-羟基-5’-甲基苯基)苯并三唑、2-(2’-羟基-3’,5’-二-叔丁基苯基)苯并三唑、2-(2’-羟基-3’-叔丁基-5’-甲基苯基)苯并三唑、2-(2’-羟基-3’,5’-二-叔丁基苯基)-5-氯苯并三唑、2-(2’-羟基-3’-(3”,4”,5”,6”-四羟基酞酰亚胺基甲基)-5’-甲基苯基)苯并三唑、2,2-伸甲基双(4-(1,1,3,3-四甲基丁基)-6-(2H-苯并三唑-2-基)苯酚)、2-(2’-羟基-3’-叔丁基-5’-甲基苯基)-5-氯苯并三唑、2-(2H-苯并三唑-2-基)-6-(直链及支链月桂基)-4-甲基苯基(TINUVIN171,千叶特用化学(株)制)、辛基-3-[3-叔丁基-4-羟基-5-(氯-2H-苯并三唑-2-基)苯基]丙酸酯及2-乙基己基-3-[3-叔丁基-4-羟基-5-(5-氯-2H-苯并三唑-2-基)苯基]丙酸酯的混合物(TINUVIN109,千叶特用化学(株)制)。

以下说明二苯甲酮系紫外线吸收剂的具体例子,但本发明并不限于这些的范围。2,4-二羟基二苯甲酮、2,2’-二羟基-4-甲氧基二苯甲酮、2-羟基-4-甲氧基-5-磺基二苯甲酮、双(2-甲氧基-4-羟基-5-苯甲酰苯基甲烷)。

紫外线吸收剂的添加方法,可在醇类或二氯甲烷、二氧杂戊环等的有机溶剂中,将紫外线吸收剂溶解后添加于胶浆中、或直接添加于胶浆组成中。而如无机粉体类的不溶解于有机溶剂中者,可于有机溶剂及纤维素酯系树脂中使用德索尔机或砂磨机,并以在分散后添加于胶浆中者为较佳。紫外线吸收剂的使用量,考虑到作为紫外线吸收剂的效果、透明性等,是以0.1质量%~2.5质量%为较佳。进而,并以0.8质量%~2.0质量%为最佳。

再者,在纤维素酯系树脂薄膜中,基于防止薄膜彼此产生粘合、赋予光滑性、以及容易操作起见,亦可添加微粒子作为雾面剂。微粒子,例如有无机化合物的微粒子或有机化合物的微粒子。无机化合物,其较佳有含硅化合物、二氧化硅、氧化铝、氧化锆、碳酸钙、滑石、白土、烧成高岭土、烧成硅酸钙、硅酸钙水合物、硅酸铝、硅酸镁及磷酸钙等,更佳则有含硅的无机化合物或氧化锆,但基于可降低纤维素酯层合薄膜的浊度的观点,最优选使用二氧化硅。

二氧化硅的微粒子,例如有AEROSIL(株)公司制的AEROSIL-200、200V、300、R972、R972V、R974、R976、R976S、R202、R812、R805、OX50、TT600、RY50、RX50、NY50、NAX50、NA50H、NA50Y、NX90、RY200S、RY200、RX200、R8200、RA200H、RA200HS、NA200Y、R816、R104、RY300、RX300、R106等。这些之中,又基于控制其分散性或粒径的观点,是以AEROSIL-200V、R972V为较佳。

氧化锆的微粒子,例如可使用AEROSILR 976及R811(以上为AEROSIL(株)公司制)等的市售品。

作为有机化合物,例如有聚硅酮树脂、氟树脂及丙烯酸树脂等的聚合物为较佳,其中又以聚硅酮树脂为更佳。

在上述记载的聚硅酮树脂中,尤以具有三维的网状结构的为最佳,例如可使用商品名称为トスペ—ル103、トスペ—ル105、トスペ—ル108、トスペ—ル120、トスペ—ル145、トスペ—ル3120、及トスペ—ル240(以上为东芝聚硅酮(株)制)等的市售品。

本发明的微粒子的1次平均粒子径,基于可抑制雾度值的观点,是以20nm以下为较佳,并以5~16nm为更佳,又以5~12nm为最佳。

微粒子的外观比重,是以70g/升以上为较佳,并以90~200g/升为更佳,又以100~200g/升为最佳。外观比重越大,越可制成高浓度的分散液,从而其雾度、凝集物是良好而较佳,且在调制如本发明的高固态成分浓度的胶浆时为最佳。

1次粒子的平均径在20nm以下、且外观比重70g/升以上的二氧化硅微粒子,例如可将经气化的四氯化硅及氢混合后,在空气中使的在1000~1200℃中燃烧而制得。例如还可使用市售的商品名称为AEROSIL 200V、AEROSILR 972V(以上为AEROSIL(株)公司制)者。

此外,外观比重,是将二氧化硅微粒子以量筒采取一定量,测定此时的重量,再以下式计算得到。

外观比重(g/升)=二氧化硅质量(g)÷二氧化硅的容积(升)

调制本发明的微粒子分散液的方法,例如有下述的3种。

《调制方法A》

将溶剂及微粒子搅拌混合后,以分散机进行分散。将其作成微粒子分散液。将微粒子分散液加入胶浆液中加以搅拌。

《调制方法B》

将溶剂及微粒子搅拌混合后,以分散机进行分散。将其作成微粒子分散液。另外在溶剂中加入少量的纤维素酯,搅拌溶解。在此所添加的纤维素酯,是以本发明的固态成分物为最佳。

在其中加入前述微粒子并搅拌。将其作成微粒子添加液。再将微粒子添加液以在线混合器与胶浆液充分地混合。

《调制方法C》

在溶剂中加入少量的纤维素酯,搅拌溶解。在其中加入微粒子并以分散机进行分散。将其作成微粒子添加液。再将微粒子添加液以在线混合器与胶浆液充分地混合。

调制方法A,具有二氧化硅微粒子的分散性优良,而调制方法C则有二氧化硅微粒子不容易再凝集的优点。其中,上述的调制方法B,则是同时具有:二氧化硅微粒子的分散性,以及二氧化硅微粒子不容易再凝集等二者的优点,故为优选的调制方法。

《分散方法》

将二氧化硅微粒子与溶剂等进行混合再分散时的二氧化硅浓度,一般是5~30质量%,较佳是10~25质量%,最佳则是15~20质量%。分散浓度越高者,相对于添加量的液浊度有降低的倾向,且雾度、凝集度均变良好而较理想。

可使用的溶剂例如有低级醇类,较佳者有甲醇、乙醇、丙醇、异丙醇、丁醇等。作为低级醇以外的溶剂,并无特别的限制,但是以在纤维素酯的制膜时使用的溶剂为较佳。

相对于纤维素酯的二氧化硅微粒子的添加量,相对于纤维素酯100质量份,二氧化硅微粒子较佳是0.01~0.3质量份,更佳是0.05~0.2质量份,最佳则是0.08~0.12质量份。添加量越多者,动摩擦系数优良;而添加量少者则有雾度值低,凝集物亦少等优点。

分散机可使用一般的分散机。分散机可大致分为介质分散机以及无介质分散机。对二氧化硅微粒子的分散,是以无介质分散机时雾度值低而较佳。

介质分散机,例如有球磨机、砂磨机、珠磨机等。

无介质分散机,例如有超声波型、离心型、高压型等,但在本发明中是以高压分散装置为较佳。高压分散装置,是将混合有微粒子及溶剂的组合物,使的高速通过细管中,而作成高剪断或高压状态等特殊条件的装置。如以高压分散装置处理时,例如是以在管径1~2000μm中,装置内部的最大压力条件为9.807MPa以上者为较佳。最佳者则为19.613MPa以上者。又此时,是以最高到达速度为100m/秒以上、传热速度为420kJ/小时以上者为较佳。

在上述的高压分散装置中,例如有Microfluidics Corporation公司制的超高压均化器或奈米麦瑟公司制的奈米麦瑟机,其它还包括曼登高林型高压分散装置,例如泉食物玛士奈公司制的均化器、三和机械(株)制的UHN-01等。

此外,这些的微粒子,可在薄膜的厚度方向上均匀地分布,但较佳者是主要在表面附近存在者为理想,例如通过共流延法,使用2种以上的胶浆,将微粒子添加于主要配置在表层侧的胶浆中,因可得到高光滑性、且雾度值低的薄膜而较佳。更佳者是以使用3种的胶浆而主要将微粒子添加于表层侧的2种胶浆中。

此外,在本发明的薄膜中添加具有导电性物质,亦可得到具有理想的阻抗的光学薄膜。导电性物质并无特别的限制,可使用与离子导电性物质或导电性微粒子或者纤维素酯具有相溶性的防带电剂等。

在此所谓的离子导电性物质,是指具有导电性,含有能传导电的载体的离子的物质,但例如有离子性高分子化合物。

离子性高分子化合物,例如有特公昭49-23828号、特公昭49-23827号、特公昭47-28937号中所见到的阴离子性高分子化合物、例如特公昭55-734号、特开昭50-54672号、特公昭59-14735号、特公昭57-18175号、特公昭57-18176号、特公昭57-56059号等中可见到的在主链中具有解离基的离子型聚合物、特公昭53-13223号、特公昭57-15376号、特公昭53-45231号、特公昭55-145783号、特公昭55-65950号、特公昭55-67746号、特公昭57-11342号、特公昭57-19735号、特公昭58-56858号、特开昭61-27853号、特公昭62-9346号中可见到的在侧链具有阳离子性解离基的阳离子性侧型聚合物等。

此外,作为导电性微粒子的例子可举具有导电性的金属氧化物。作为金属氧化物的例子,较佳者有ZnO、TiO2、SnO2、Al2O3、In2O3、SiO2、MgO、BaO、MoO2、V2O5等或这些的复合氧化物,尤以ZnO、TiO2及SnO2为最佳。作为含有异种原子的例子,如对于ZnO添加Al、In等;对于TiO2添加Nb、Ta等;对于SnO2添加Sb、Nb、卤元素等;皆为效果显著。这些异种原子的添加量,是以0.01~25mol%的范围为较佳,并以0.1~15mol%的范围为最佳。

此外,具有这些导电性的金属氧化物粉体的体积电阻率是107Ωcm以下,尤其在105Ωcm以下;且1次粒子径为10nm以上0.2μm以下,高次结构的长径是30nm以上6μm以下的特定结构造的,粉体是于薄膜内的至少一部的区域内含有体积分率为0.01%以上20%以下者为理想。

最优选含有特开平9-203810号的离子性导电性聚合物或具有分子间交联的季铵阳离子导电性聚合物等。

交联型阳离子性导电性聚合物的特征,在于所得到的分散性粒状聚合物中,由于可使粒子内阳离子成分保持在高浓度、高密度之故,其不仅具有优良的导电度,即使在低相对湿度下不会见到导电性的劣化,且粒子彼此可在分散状态下良好地呈现分散现象,另在涂布后造膜过程中粒子彼此的接着性优良,故膜强度亦优良,且在其它物质例如基体上具有优良的接着性、耐药品性。

交联型的阳离子性导电体聚合物的分散性粒状聚合物,一般是约0.01μm~0.3μm的粒子大小的范围,较佳是使用0.05μm~0.15μm的范围的粒子大小。在此所使用的「分散性粒状聚合物」的用语,是指通过视觉上观察可见到透明或略浑浊状的溶液,但在电子显微镜下则可见到粒状分散物的聚合物。

防静电剂或雾面剂的添加,是以包含在光学薄膜的表层部(离表面10μm的部分)中为较佳,并以通过共流延等方法使在薄膜表面中含有防静电剂及/或雾面剂者为较佳。具体而言,是以使用含有导电性物质及/或雾面剂的胶浆A以及实质上不含有这些的胶浆B,并在胶浆B的至少一面上使胶浆A流延者为较佳。

如有必要,亦可进而添加防静电剂、阻燃剂、滑剂、油剂、雾面剂、以及其它的添加剂。

以本发明的制造方法所制造的光学薄膜,亦可作为液晶显示器上使用的偏光板、其它液晶显示装置上使用的防反射用薄膜或光学补偿薄膜的基材使用。

实施例

以下,举出实施例具体地说明本发明,但本发明并不限于这些的范围。

实施例1

(胶浆组合物的调制)

纤维素三乙酸酯丙酸酯 100质量份

(乙酰基取代度1.95、丙酰基取代度0.7)

三苯基亚磷酸盐 10质量份

乙基酞酰基乙基乙醇酸酯 2质量份

TINUVIN326(千叶特用化学(株)制) 1质量份

AEROSIL 200V(日本AEROSIL(株)制) 0.1质量份

二氯甲烷 300质量份

乙醇 40质量份

将上述材料依次地投入密闭容器中,将容器内温度由20℃升温至80℃后,在温度保持于80℃的状态下搅拌3小时,完全地溶解。其后,停止搅拌,使液体的温度降低至43℃后,使用滤纸(安积滤纸株式会社制,安积滤纸No.244)过滤,得到胶浆。

(纤维素三乙酸酯丙酸酯薄膜的制造)

使用图1所示的步骤以下述的方法制造纤维素三乙酸酯丙酸酯薄膜。将调制的胶浆于温度33℃下,于不锈钢制的无端支持体的带上,由流延挤压模改变宽度并流延成如表1所示那样的宽度后,使用图3、图4所示的加热装置,再如表1所示那样,改变带的前半部与后半部的胶浆两侧的端部与中央部的加热条件而进行加热,将带上所形成的网状物由带加以剥离,于拉伸步骤上的拉伸处理终了后,以搬送速度50m/min搬送,并以100℃进行20分钟的干燥,制作厚度80μm的纤维素三乙酸酯丙酸酯薄膜各5000m,另于卷绕步骤卷绕于滚动芯而制造成卷筒状的纤维素三乙酸酯丙酸酯薄膜,作成试料No.101~118。其中,试料No.101~103是胶浆宽度过狭的比较例,而试料No.116~118是胶浆宽度过宽的比较例。此外,两侧的端部及中央部的加热温度,是显示基于装置的显示值。该显示值是由市售的标准温度计所校正。关于校正方法并无特别的限制,但是以3点进行校正。再者,两侧的端部是相对于胶浆的全部宽度,以其各自的端边作为基准点而作成30%。

[表1]

评价

关于所制作的各试料No.101~118,以下述的方法依TOF-SIMS测定存在于各试料的中央部及两侧的端部上的增塑剂量,并进行动摩擦系数的测定、伸缩率的测定、以及泛出情形的有无等观察,依下述的评价等级将该评价结果示于表2中。

存在于中央部及两侧的端部的增塑剂量的TOF-SIMS测定

使用物理电子(Physical Electronics)公司制的TFS-2100,于温度23℃、湿度55%RH下,各以TOF-SIMS扫描试料的中央部的厚度断面及端部的厚度断面,并将纤维素三乙酸酯丙酸酯薄膜中所含有的增塑剂的归属质量值的计数,由厚度断面的表面侧至背面侧为止连续地加以测定。其它的条件,则依据装置所示的操作方法进行。此外,试料是由长度5000m的卷筒状的光学薄膜,由卷筒外侧采取全宽5m、长50cm,测定处则由宽部中心起至200mm的端部所夹着部分作为中央部,并以其两端边起算200mm部分作为端部。

(X值的计算法)

以TOF-SIMS扫描试料的中央部的厚度断面,并将纤维素三乙酸酯丙酸酯薄膜中所含有的增塑剂的归属质量值的计数,由厚度断面的表面侧至背面侧为止连续地以3次加以测定。将由表面侧至背面侧为止的计数加以图形化,作为增塑剂的分布,并将表面侧的计数作为A,而背面侧的计数作为B。由所得到的A及B以次式X={A/(A+B)}×100来计算求出X。X值则为以TOF-SIMS测定的3次平均值。此外,表中的端部1,是表示纤维素三乙酸酯丙酸酯薄膜的MD方向的右侧端部,端部2则表示左侧的端部。

(X’值的计算法)

将试料的两侧端部的厚度断面以TOF-SIMS扫描,并将纤维素三乙酸酯丙酸酯薄膜中所含有的增塑剂的归属质量值的计数,由厚度断面的表面侧至背面侧为止连续地加以测定。将由表面侧至背面侧为止的计数加以图形化,作为增塑剂的分布,并将表面侧的计数作为A’,而背面侧的计数作为B’。由所得到的A’及B’以次式X’={A’/(A’+B’)}×100来计算求出X’。X’值则为以TOF-SIMS测定的3次平均值。

动摩擦系数的测定

使用テスタ—产业(株)制的摩擦测定器。在温度23℃、湿度55%RH下,将试料以荷重300g、测定速度100mm/min,其它条件则依JISK-7125为准,进行测定。所得到的动摩擦抵抗力除以测定时的荷重的值即为动摩擦系数,并将其配合测定次数作成平均值。此外,试料是由滚动芯侧起10m部分之处,采取全宽度长50cm;再由卷筒外侧起10m部分之处,采取全宽度长50cm。测定处,则针对宽部中点起200mm所夹住部分(中央部)、两端边起200mm部分(端部),测定3次。

伸缩率的测定

将卷筒外侧起算10m之处,采取20cm×20cm的大小作为试料,于MD方向、TD方向上各自盖上长为100mm的特定记号,以恒温恒湿器在温度30℃、相对湿度80%下,放置7日后,再利用显微镜型二点间测定机,测定其盖有特定记号的100mm间的长度,并利用下式计算出其MD伸缩率及TD伸缩率。长度的测定,是于处理前后均于温度23℃、55%下放置24小时以上来进行。恒温恒湿器,则使用エスパック(株)制的PR-2型。

MD伸缩率=(处理后的MD方向的长度-处理前的MD方向的长度)/处理前的MD方向的长度×100

TD伸缩率=(处理后的TD方向的长度-处理前的TD方向的长度)/处理前的TD方向的长度×100

此外,MD(Machine Direction)方向的长度,是表示纵方向的长度;TD(Transverse Direction)方向的长度,是表示横方向的长度。

泛出现象的确认

将卷筒状的试料5000m改卷到另一滚动芯上,以目视观察其泛出现象的有无。

泛出现象的评价等级

○:由卷绕起始点至卷绕终点为止均确认无泛出现象。

△:由卷绕起始点2500m处,散见着实质上不造成问题的微弱泛出现象。

×:由卷绕起始点至卷绕终点为止均确认有频繁的泛出现象。

[表2]

动摩擦系数比*,是卷筒外侧的纤维素三乙酸酯丙酸酯薄膜的动摩擦系数,相对于滚动芯侧的光学薄膜的动摩擦系数的比值。端部1是表示纤维素三乙酸酯丙酸酯薄膜的MD方向的右侧端部,端部2则表示左侧端部。试料No.101虽与本发明呈现同样的评价结果,但由于其宽度窄而未采取宽幅化对应起见,并无法配合市场需要而生产大画面的尺寸。试料No.116虽与本发明呈现同样的评价结果,但其宽度过宽,周边装置亦大,将有维持管理的繁杂、费用过大等难以实用化的缺点。从而,确认本发明的有效性。

实施例2

(胶浆组合物的调制)

与实施例1同样地调制胶浆。

(纤维素三乙酸酯丙酸酯薄膜的制造)

使用图2(a)所示的步骤以下述的方法制造纤维素三乙酸酯丙酸酯薄膜。将调制的胶浆于温度33℃下,于不锈钢制的无端支持体的带上,由流延挤压模改变并流延成1800mm的宽度后,使用图3、图4所示的加热装置,再如表3所示那样,改变带的前半部与后半部的胶浆两侧的端部与中央部的加热条件而进行加热,将带上所形成的网状物由带加以剥离,于第1干燥步骤以50℃干燥5分钟后,拉伸步骤中使拉伸处理终了。其后,以搬送速度50m/min搬送,并于第2干燥步骤以100℃进行20分钟的干燥,制作厚度80μm的纤维素三乙酸丙酸酯薄膜各3000m,另于卷绕步骤卷绕于滚动芯而制造成卷筒状的纤维素三乙酸酯丙酸酯薄膜,作成试料No.201~214。此外,两侧的端部及中央部的加热温度,是显示基于装置的显示值。该显示值是由市售的标准温度计所校正。关于校正方法并无特别的限制,但是以3点进行校正。再者,两侧的端部是相对于胶浆的全部宽度,以其各自的端边作为基准点而作成30%。

[表3]

评价

光学薄膜、其制造方法、使用其的偏光板专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0