IPC分类号 : D04B1/14,D04B1/18,D06C17/00,D06B3/18,D06B15/00,D06C7/02,D06P1/16,D06P1/96,D06P3/60,D06P5/04,D06L3/10

专利摘要

本发明涉及一种发热功能性毛纺面料的生产工艺,其是将染色后的WARMPLUS吸湿发热纤维纱线、毛涤粘混纺纱和涤纶低弹丝在双面针织大圆机上编织,得到发热功能性毛纺面料的坯布,然后将坯布依次经过缩绒和柔软整理,生产出发热功能性毛纺面料。WARMPLUS吸湿发热纤维具有柔软滑糯、吸湿性好、发热保暖、皮肤亲和性好以及促进血液循环等功能,通过本发明编织工艺生产出的发热功能性毛纺面料手感柔软、穿着舒适、美观,并且具有良好的吸湿发热和保暖效果,具有较高的市场推广价值。

权利要求

1.一种发热功能性毛纺面料的生产工艺,其特征在于,包括如下工艺步骤:

(1)WARMPLUS吸湿发热纤维纱线前处理:将WARMPLUS吸湿发热纤维纱线浸于前处理液中进行前处理,前处理工艺为:温度80~90℃,时间10~30min,浴比1:10~20,pH值9~10,前处理液化学成分包括:烧碱0.2~0.6g/L、渗透剂JFC0.4~0.6g/L、肥皂1~1.4g/L;

(2)WARMPLUS吸湿发热纤维纱线染色:染色工艺流程为:分散染料染色→还原清洗→固色→水洗→皂洗→水洗→烘干,染液成分包括:分散染料0.4~0.6(wt)%,无水芒硝16~18g/L,纯碱7~9g/L,水杨酸甲酯2~4 g/L,染色工艺为:浴比1:10,染色温度90~95℃,染色时间30~38 min,还原剂为保险粉,还原清洗时间5~10min,固色时间15~18min;

(3)织造:将染色后的WARMPLUS吸湿发热纤维纱线与毛涤粘混纺纱、涤纶低弹丝在24~28针双面针织大圆机上进行编织,得到发热功能性毛纺面料坯布,发热功能性毛纺面料坯布的编织工艺为:在第1系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第2系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第3系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第4系统,由涤纶低弹丝在针筒的高踵针和针盘的高踵针上编织集圈组织;在第5系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第6系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第7系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第8系统,由涤纶低弹丝在针筒的低踵针和针盘的低踵针上编织集圈组织;

(4)后整理:对发热功能性毛纺面料坯布进行缩绒整理,缩绒整理工艺为:缩绒温度45~48℃,缩绒时间10~30min,缩绒剂浓度0.5~1.5(wt)%,pH值6~7;之后水洗坯布,水洗后进行柔软整理,柔软整理工艺为:柔软剂浓度10~15 g/L,柔软整理温度35~40 ℃,布速10~20 m/min,轧辊压力3~4MPa,二浸二轧,然后脱水;

(5)烘干定型:将脱水后的坯布烘干,烘干温度95~97℃,烘干时间25s~10min,定型温度115~120℃,车速5~10m/min。

2.根据权利要求1所述的发热功能性毛纺面料的生产工艺,其特征在于,所述WARMPLUS吸湿发热纤维纱线为WARMPLUS吸湿发热纤维与粘胶纤维混纺纱,混纺比为40/60,规格为32~36S。

3.根据权利要求1所述的发热功能性毛纺面料的生产工艺,其特征在于,所述毛涤粘混纺纱的规格为48~52S,混纺比为50/30/20。

4.根据权利要求1所述的发热功能性毛纺面料的生产工艺,其特征在于,所述涤纶低弹丝的规格为100D。

5.根据权利要求1所述的发热功能性毛纺面料的生产工艺,其特征在于,所述步骤(4)中缩绒剂为AR-630净洗剂。

6.根据权利要求1所述的发热功能性毛纺面料的生产工艺,其特征在于,所述步骤(4)中柔软剂为S-1型柔软剂。

说明书

技术领域

本发明属于针织面料生产领域,具体涉及采用WARMPLUS吸湿发热纤维作为编织纱线的发热功能性毛纺面料的生产技术。

背景技术

发热纤维是吸湿后能自行发热而温暖身体的一种全新材料, 其吸水性之强远远超过其他品种纤维,相较于以阻止身体所发出的热逃逸为主的传统纤维,发热纤维已经成为中高档服饰面料的首选编织材料。申请号为201110059092.7的专利公开了一种发热功能性针织面料的生产技术,将softwarm发热纤维与粘胶混纺纱在纬编针织大圆机上,编织成平针、罗纹、棉毛或其它纬编花色组织的针织坯布;然后将坯布依次进行精炼漂白、染色、后整理和定型处理,生产出的针织面料不仅具有良好的发热功能,而且具有优良的舒适性,提升了针织面料产品的档次和附加值。特别是该工艺解决了softwarm发热纤维与粘胶混纺纱线的针织、发热面料染色与后整理的技术难题,而且针织、染色与后整理工艺简单易行,产品质量稳定,降低了面料的生产成本。该发明的染色工序是在坯布织好后的基础上进行的,染色工序操作要求较高。

WARMPLUS吸湿发热纤维,是一种涤纶基功能性纤维。其发热原理是不断的进行吸湿、放湿,吸收空气中的水和人体排出的水蒸气来达到吸湿发热的效果。WARMPLUS吸湿发热纤维具有蓬松柔软、吸湿性好、抗菌防臭、隔热性能好、保健保暖、皮肤亲和性好以及促进血液循环等功能。用WARMPLUS吸湿发热纤维纱线可开发秋冬季穿着的轻薄,时尚功能性的针织服装,以达到保暖,吸湿速干的要求。目前,对于采用如WARMPLUS吸湿发热纤维编织针织面料以获得具有发热功能的面料,国内外相关研究还较少。

发明内容

本发明所要解决的技术问题是针对上述现有技术提供一种发热功能性毛纺面料的生产工艺,有效地发挥了WARMPLUS吸湿发热纤维的蓬松柔软、吸湿性好、发热保暖、皮肤亲和性好以及促进血液循环等性能,使生产出的发热功能性毛纺面料不仅穿着舒适、美观,而且具有优良的吸湿发热和保温性能,与一般涤纶布相比,其发热温度能够提高3~4℃。

本发明解决上述问题所采用的技术方案为:一种发热功能性毛纺面料的生产工艺,包括如下工艺步骤:

(1)WARMPLUS吸湿发热纤维纱线前处理:将WARMPLUS吸湿发热纤维纱线浸于前处理液中进行前处理,去除纤维表面的油迹等杂质,前处理工艺为:温度80~90℃,时间10~30min,浴比1:10~20,pH值9~10,前处理液化学成分包括:烧碱0.2~0.6g/L、渗透剂JFC0.4~0.6g/L、肥皂1~1.4g/L;

(2)WARMPLUS吸湿发热纤维纱线染色:染色工艺流程为:分散染料染色→还原清洗→固色→水洗→皂洗→水洗→烘干,染液成分包括:分散染料0.4~0.6(wt)%,无水芒硝16~18g/L,纯碱7~9g/L,水杨酸甲酯2~4 g/L,染色工艺为:浴比1:10,染色温度90~95℃,染色时间30~38 min,还原剂为保险粉,还原清洗时间5~10min,固色时间15~18min;

(3)织造:将染色后的WARMPLUS吸湿发热纤维纱线与毛涤粘混纺纱、涤纶低弹丝在24~28针双面针织大圆机上进行编织,得到发热功能性毛纺面料坯布,所述WARMPLUS吸湿发热纤维纱线为WARMPLUS吸湿发热纤维与粘胶纤维混纺纱,混纺比为40/60,规格为32~36S,所述毛涤粘混纺纱的规格为48~52S,混纺比为50/30/20,所述涤纶低弹丝的规格为100D;发热功能性毛纺面料坯布的编织工艺为:在第1系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第2系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第3系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第4系统,由涤纶低弹丝在针筒的高踵针和针盘的高踵针上编织集圈组织;在第5系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第6系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第7系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第8系统,由涤纶低弹丝在针筒的低踵针和针盘的低踵针上编织集圈组织,采用前述编织工艺,使得在发热功能性毛纺面料的正面完全由毛涤粘混纺纱编织的线圈组成,使在面料的正面形成较好的风格效果;此针织面料坯布的反面完全由WARMPLUS吸湿发热纤维纱线编织的线圈组成,使在面料的反面形成较好的发热和保暖效果;此针织面料坯布的中间层完全由涤纶低弹丝编织的集圈悬弧和延展线所组成,其将正反面的线圈组织牢固地联合在一起;

(4)后整理:对发热功能性毛纺面料坯布进行缩绒整理,缩绒整理工艺为:缩绒温度45~48℃,缩绒时间10~30min,缩绒剂为AR-630净洗剂,浓度0.5~1.5(wt)%,pH值6~7;之后水洗坯布,水洗后进行柔软整理,柔软整理工艺为:柔软剂选用S-1型柔软剂,浓度10~15 g/L,柔软整理温度35~40 ℃,布速10~20 m/min,轧辊压力3~4MPa,二浸二轧,然后脱水;

(5)烘干定型:将脱水后的坯布烘干,烘干温度95~97℃,烘干时间25s~10min,定型温度115~120℃,车速5~10m/min。

与现有技术相比,本发明的优点在于:

本发明生产工艺织造出的发热功能性毛纺面料中的WARMPLUS吸湿发热纤维没有受到损伤,最大程度发挥了其吸湿发热性能,所涉及的织造方法使毛纺面料不仅具有优异的保温性能,而且还具有柔软滑糯、吸湿性好、皮肤亲和性好以及促进血液循环等优点。经测试,开发出的发热功能性毛纺面料的吸湿发热最大温度升高值为5.16℃,其吸湿发热平均温度升高值为3.58℃,其传热系数为7.76 W/( m2·℃)。由测试结果可知开发出的发热功能性毛纺面料不仅具有优良的发热功能而且具有优良的保温性能,其能很好地满足人们在秋冬季对发热功能面料的需求。

本发明不仅生产工艺简单、易操作,非常容易实现工业化生产,且制造出的发热功能性毛纺面料具有优良的吸湿保温功能性、舒适性,满足消费者对保暖性针织面料的需求。

附图说明

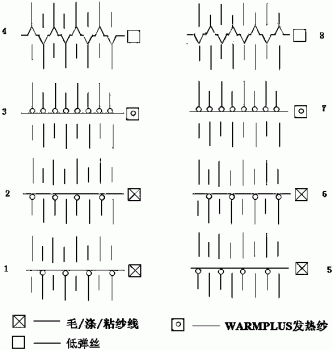

图1为本发明实施例中WARMPLUS吸湿发热纤维功能性面料的编织图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

实施例1

(1)选择纱线:选用WARMPLUS吸湿发热纤维纱线,毛涤粘混纺纱(色纱)和涤纶低弹丝(白丝)为编织原料,WARMPLUS吸湿发热纤维纱线为WARMPLUS吸湿发热纤维与粘胶纤维混纺纱,WARMPLUS吸湿发热纤维纱线的规格为32S,混纺比为40/60;毛涤粘混纺纱的规格为48S,混纺比为50/30/20;涤纶低弹丝的规格为100D。

(2)纱线前处理:对WARMPLUS吸湿发热纤维纱线进行前处理,去除纤维表面的油迹等杂质,前处理工艺为:温度80℃,时间10min,浴比1:10,pH值9,前处理液化学成分包括:烧碱0.2g/L、渗透剂JFC0.4g/L、肥皂1g/L;

(3)WARMPLUS吸湿发热纤维纱线染色:染色工艺流程为:分散染料染色→还原清洗→固色→水洗→皂洗→水洗→烘干,染液成分包括:分散染料0.4(wt)%,无水芒硝16g/L,纯碱7g/L,水杨酸甲酯2 g/L,染色工艺为:浴比1:10,染色温度90℃,染色时间30min,还原剂采用保险粉,还原清洗5min,固色15min;

(4)织造:将染色后的WARMPLUS吸湿发热纤维纱线与毛涤粘混纺纱、涤纶低弹丝在24针双面针织大圆机上进行编织,得到发热功能性毛纺面料坯布,编织工艺为:在第1系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第2系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第3系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第4系统,由涤纶低弹丝在针筒的高踵针和针盘的高踵针上编织集圈组织;在第5系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第6系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第7系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第8系统,由涤纶低弹丝在针筒的低踵针和针盘的低踵针上编织集圈组织,编织图见图1所示;

(5)后整理:对发热功能性毛纺面料坯布进行缩绒整理,缩绒整理工艺为:缩绒温度45℃,缩绒时间10min,缩绒剂为AR-630净洗剂,浓度0.5(wt)%,pH值6;之后水洗坯布,水洗后进行柔软整理,柔软整理工艺为:柔软剂采用S-1型柔软剂,浓度10g/L,柔软整理温度35 ℃,布速10 m/min,轧辊压力3MPa,二浸二轧,然后脱水;

(6)烘干定型:将脱水后的坯布烘干,烘干温度95℃,烘干时间25s,定型温度115℃,车速5m/min。

实施例2

(1)选择纱线:选用WARMPLUS吸湿发热纤维纱线,毛涤粘混纺纱(色纱)和涤纶低弹丝(白丝)为编织原料,WARMPLUS吸湿发热纤维纱线为WARMPLUS吸湿发热纤维与粘胶纤维混纺纱,WARMPLUS吸湿发热纤维纱线的规格为34S,混纺比为40/60;毛涤粘混纺纱的规格为50S,混纺比为50/30/20;涤纶低弹丝的规格为100D。

(2)纱线前处理:对WARMPLUS吸湿发热纤维纱线进行前处理,去除纤维表面的油迹等杂质,前处理工艺为:温度85℃,时间10min,浴比1:10,pH值9.5,前处理液化学成分包括:烧碱0.4g/L、渗透剂JFC0.5g/L、肥皂1.2g/L;

(3)WARMPLUS吸湿发热纤维纱线染色:染色工艺流程为:分散染料染色→还原清洗→固色→水洗→皂洗→水洗→烘干,染液成分包括:分散染料0.5(wt)%,无水芒硝17g/L,纯碱8g/L,水杨酸甲酯3 g/L,染色工艺为:浴比1:10,染色温度92.5℃,染色时间34min,还原剂为保险粉,还原清洗时间7.5min,固色时间17min;

(4)织造:将染色后的WARMPLUS吸湿发热纤维纱线与毛涤粘混纺纱、涤纶低弹丝在26针双面针织大圆机上进行编织,得到发热功能性毛纺面料坯布,编织工艺为:在第1系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第2系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第3系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第4系统,由涤纶低弹丝在针筒的高踵针和针盘的高踵针上编织集圈组织;在第5系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第6系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第7系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第8系统,由涤纶低弹丝在针筒的低踵针和针盘的低踵针上编织集圈组织;

(5)后整理:对发热功能性毛纺面料坯布进行缩绒整理,缩绒整理工艺为:缩绒温度46.5℃,缩绒时间20min,缩绒剂为AR-630净洗剂,浓度1(wt)%,pH值6.5;之后水洗坯布,水洗后进行柔软整理,柔软整理工艺为:柔软剂采用S-1型柔软剂,浓度12.5g/L,柔软整理温度37.5 ℃,布速10 m/min,轧辊压力3MPa,二浸二轧,然后脱水;

(6)烘干定型:将脱水后的坯布烘干,烘干温度96℃,烘干时间25s,定型温度117.5℃,车速5m/min。

实施例3

(1)选择纱线:选用WARMPLUS吸湿发热纤维纱线,毛涤粘混纺纱(色纱)和涤纶低弹丝(白丝)为编织原料,WARMPLUS吸湿发热纤维纱线为WARMPLUS吸湿发热纤维与粘胶纤维混纺纱,WARMPLUS吸湿发热纤维纱线的规格为36S,混纺比为40/60;毛涤粘混纺纱的规格为52S,混纺比为50/30/20;涤纶低弹丝的规格为100D。

(2)纱线前处理:对WARMPLUS吸湿发热纤维纱线进行前处理,去除纤维表面的油迹等杂质,前处理工艺为:温度90℃,时间10min,浴比1:10,pH值10,前处理液化学成分包括:烧碱0.6g/L、渗透剂JFC0.6g/L、肥皂1.4g/L;

(3)WARMPLUS吸湿发热纤维纱线染色:染色工艺流程为:分散染料染色→还原清洗→固色→水洗→皂洗→水洗→烘干,染液成分包括:分散染料0.6(wt)%,无水芒硝18g/L,纯碱9g/L,水杨酸甲酯4 g/L,染色工艺为:浴比1:10,染色温度95℃,染色时间38min,还原剂为保险粉,还原清洗时间10min,固色时间18min;

(4)织造:将染色后的WARMPLUS吸湿发热纤维纱线与毛涤粘混纺纱、涤纶低弹丝在28针双面针织大圆机上进行编织,得到发热功能性毛纺面料坯布,编织工艺为:在第1系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第2系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第3系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第4系统,由涤纶低弹丝在针筒的高踵针和针盘的高踵针上编织集圈组织;在第5系统,由毛涤粘混纺纱在针筒的低踵针上编织1隔1纬平针组织;在第6系统,由毛涤粘混纺纱在针筒的高踵针上编织1隔1纬平针组织;在第7系统,由WARMPLUS吸湿发热纤维纱线在针盘的所有针上编织纬平针组织;在第8系统,由涤纶低弹丝在针筒的低踵针和针盘的低踵针上编织集圈组织;

(5)后整理:对发热功能性毛纺面料坯布进行缩绒整理,缩绒整理工艺为:缩绒温度48℃,缩绒时间30min,缩绒剂采用AR-630净洗剂,浓度1.5(wt)%,pH值7;之后水洗坯布,水洗后进行柔软整理,柔软整理工艺为:柔软剂采用S-1型柔软剂,浓度15g/L,柔软整理温度40 ℃,布速10 m/min,轧辊压力3MPa,二浸二轧,然后脱水;

(6)烘干定型:将脱水后的坯布烘干,烘干温度97℃,烘干时间25s,定型温度120℃,车速5m/min。

上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等同变化,均应包括在本发明权利要求范围之内。

一种发热功能性毛纺面料的生产工艺专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0