专利摘要

本发明涉及一种汽油的处理方法,该处理方法包括:将汽油原料进行切割,得到轻汽油馏分和重汽油馏分;将所得轻汽油馏分进行醚化处理,得到醚化油;将所得重汽油馏分送入流态化反应器中与混合催化剂接触并在临氢条件下进行脱硫和芳构化反应,得到重汽油产物;其中,所述混合催化剂包括吸附脱硫催化剂和烯烃芳构化催化剂;以重量计并以所述烯烃芳构化催化剂的重量为基准,所述烯烃芳构化催化剂中钝化物含量为0.1‑5.0重量%;所述钝化物包括选自碳、硫和氮中的至少一种元素。本发明提供的方法能够降低汽油中的硫和烯烃含量,并能够同时提高汽油的辛烷值和保持高汽油收率。

权利要求

1.一种汽油的处理方法,该处理方法包括:

将汽油原料进行切割,得到轻汽油馏分和重汽油馏分;

将所得轻汽油馏分进行醚化处理,得到醚化油;

将所得重汽油馏分送入流态化反应器中与混合催化剂接触并在临氢条件下进行脱硫和芳构化反应,得到重汽油产物;

其中,所述混合催化剂包括吸附脱硫催化剂和烯烃芳构化催化剂;

以重量计并以所述烯烃芳构化催化剂的重量为基准,所述烯烃芳构化催化剂中钝化物含量为0.1-5.0重量%;所述钝化物包括选自碳、硫和氮中的至少一种元素;

以干基计并以所述烯烃芳构化催化剂的总重量为基准,所述烯烃芳构化催化剂包括15-60重量%的天然矿物质、10-30重量%的无机氧化物粘结剂和20-80重量%的含磷和负载金属的MFI结构分子筛。

2.根据权利要求1所述的方法,其中,所述方法还包括:将所得醚化油和重汽油产物混合,得到汽油产品。

3.根据权利要求1所述的方法,其中,所述烯烃芳构化催化剂经过钝化处理,所述钝化处理的步骤包括:

将新鲜芳构化催化剂在预反应器中与含碳和/或硫和/或氮的化合物接触并进行生焦;或者

将再生芳构化催化剂在预反应器中与含碳和/或硫和/或氮的化合物接触并进行生焦;或者

将待生芳构化催化剂进行不完全烧焦再生。

4.根据权利要求3所述的方法,其中,所述预反应器为位于所述流态化反应器外的反应器、或为位于所述流态化反应器中的预提升段。

5.根据权利要求1所述的方法,其中,所述烯烃芳构化催化剂的微反活性为20-55,所述微反活性采用RIPP 92-90催化裂化工业平衡催化剂的微反活性试验法进行测定。

6.根据权利要求1所述的方法,其中,所述汽油原料中烯烃体积分数大于20体%。

7.根据权利要求1所述的方法,其中,所述汽油原料中硫含量在10μg/g以上。

8.根据权利要求1所述的方法,其中,所述汽油原料为选自催化裂化汽油、催化裂解汽油、焦化汽油、热裂化汽油和直馏汽油中的至少一种。

9.根据权利要求1所述的方法,其中,所述轻汽油馏分和重汽油馏分的切割点为60-80℃。

10.根据权利要求1所述的方法,其中,所述醚化处理的步骤包括:将所述轻汽油馏分与醇类接触,使所述轻汽油馏分中的烯烃在醚化催化剂的作用下与醇类发生醚化反应,得到所述醚化油;其中,所述醚化反应的温度为20-200℃,压力为0.1-5MPa,重时空速为0.1-20小时-1,所述醇类与轻汽油馏分的摩尔比为1:(0.1-100),所述醚化催化剂包括选自树脂、分子筛和杂多酸中的至少一种。

11.根据权利要求1所述的方法,其中,所述流态化反应器为提升管反应器和/或密相流化床反应器。

12.根据权利要求1所述的方法,其中,所述吸附脱硫催化剂含有二氧化硅、氧化铝、氧化锌和脱硫活性金属,所述脱硫活性金属为选自钴、镍、铜、铁、锰、钼、钨、银、锡和钒中的至少一种。

13.根据权利要求12所述的方法,其中,以所述吸附脱硫催化剂的干基重量为基准并以氧化物重量计,所述吸附脱硫催化剂中所述氧化锌占10-90重量%,二氧化硅占5-85重量%,氧化铝占5-30重量%;以所述吸附脱硫催化剂的干基重量为基准并以元素重量计,所述吸附脱硫催化剂中所述脱硫活性金属的含量为5-30重量%。

14.根据权利要求1所述的方法,其中,所述分子筛的n(SiO2)/n(Al2O3)大于100;以P2O5计并以分子筛的干基重量为基准,所述分子筛的磷含量为0.1-5重量%;以负载金属的氧化物计并以分子筛的干基重量为基准,所述分子筛的负载金属含量为0.5-5重量%;所述分子筛的Al分布参数D(Al)满足:0.6≤D(Al)≤0.85,其中,D(Al)=Al(S)/Al(C),Al(S)表示采用TEM-EDS方法测定的分子筛晶粒的晶面边沿向内H距离内任意大于100平方纳米区域的铝含量,Al(C)表示采用TEM-EDS方法测定的分子筛晶粒所述晶面的几何中心向外H距离内任意大于100平方纳米区域的铝含量,其中所述H为所述晶面边沿某点到该晶面几何中心距离的10%;所述分子筛的负载金属分布参数D(M)满足:2≤D(M)≤10,其中,D(M)=M(S)/M(C),M(S)表示采用TEM-EDS方法测定的分子筛晶粒的晶面边沿向内H距离内任意大于100平方纳米区域的负载金属含量,M(C)表示采用TEM-EDS方法测定的分子筛晶粒所述晶面的几何中心向外H距离内任意大于100平方纳米区域的负载金属含量;所述分子筛的中孔体积占总孔体积的比例为40-80体%,孔径为2纳米至20纳米的中孔体积占总中孔体积的比例大于90体%;所述分子筛的强酸酸量占总酸量的比例为60-80%,B酸酸量与L酸酸量之比为15-80。

15.根据权利要求1或14所述的方法,其中,所述负载金属为锌和/或镓,所述天然矿物质包括选自高岭土、多水高岭土、蒙脱土、硅藻土、凸凹棒石、海泡石、埃洛石、水滑石、膨润土和累托土中的至少一种,所述无机氧化物粘结剂包括选自氧化硅、氧化铝、氧化锆、氧化钛和无定形硅铝中的至少一种。

16.根据权利要求1所述的方法,其中,以重量计,所述烯烃芳构化催化剂占所述混合催化剂的比例为1-30重量%。

17.根据权利要求1所述的方法,其中,所述脱硫和芳构化反应的条件包括:反应温度为350-500℃,重时空速为2-50小时-1,反应压力为0.5-3.0MPa,氢气与重汽油馏分体积比为1-500。

18.根据权利要求1所述的方法,所述方法还包括:将所述轻汽油馏分进行预处理后再进行所述醚化处理,其中,所述预处理为选自碱液抽提处理、硫醇转化处理和选择性加氢处理中的至少一种。

说明书

技术领域

本发明涉及一种汽油的处理方法。

背景技术

汽车尾气排放导致的大气污染日益严重。随着人们对环境保护的日益重视,我国加快了车用燃料质量升级的步伐,国家标准GB17930-2013要求汽油中硫含量不大于10μg/g,烯烃体积分数不大于24%。

催化裂化汽油是我国车用汽油的主要组成部分,在汽油池中占75%左右,而其特点是具有较高的烯烃和硫含量。采用加氢技术实现汽油的深度脱硫和降低催化裂化汽油中的烯烃含量并不困难,但由于烯烃是高辛烷值组分,其含量的大幅降低将导致汽油辛烷值的严重损失,从而影响汽油的车用性能和炼油厂的经济效益,因此在实现汽油的深度脱硫同时保持汽油辛烷值成为我国清洁汽油生产的热点。

目前,汽油的深度脱硫主要是采用加氢脱硫或吸附脱硫的方法。

选择性加氢脱硫是目前脱除噻吩类硫化物的主要方式之一,但烯烃饱和等反应同样大量发生,造成辛烷值损失较大。此外,恢复辛烷值的深度加氢方法也同样被人们认可,是在进行深度脱硫和烯烃饱和的同时,设置第二反应器以促进低辛烷值的烃类裂化、异构化和烷基化反应,从而达到恢复辛烷值的目的。中国专利CN101845322A公开了一种降低汽油中硫和烯烃含量的方法,原料催化裂化汽油先经过预加氢反应器脱除二烯烃,然后进入分馏塔切割分馏成轻、重汽油,轻汽油进行临氢吸附脱硫,重汽油进入选择性加氢反应器加氢脱硫,反应流出物再进入加氢改质反应器进行加氢改质,降低烯烃含量,改质后的重汽油与轻汽油吸附脱硫产品调和得到满足标准要求的清洁汽油。吸附脱硫催化剂对于汽油中的硫化物虽然具有很好的脱除效果,但吸附脱硫在临氢的条件下进行,会饱和催化裂化汽油中的烯烃,尤其是轻汽油进行吸附脱硫,轻汽油中的烯烃组分辛烷值较高,会造成汽油的辛烷值大量损失。

吸附法脱除燃油中的含硫化合物,是采用吸附剂对轻质油进行临氢反应吸附,生成金属硫化物或利用硫化物极性脱除硫,氢耗较低,脱硫效率高,可以生产硫含量在10μg/g以下汽油。虽然吸附工艺在低氢耗条件下实现了汽油的深度脱硫,汽油产物辛烷值仍然略有损失。尤其是当处理烯烃含量高和硫含量高的汽油原料时,仍然造成汽油辛烷值损失较大。

对于大多数催化裂化装置而言,为了增产丙烯和丁烯产量并提高汽油的辛烷值,采用含有具有MFI结构分子筛的催化剂或助剂是有效的方法。美国专利USP3758403发明了在催化裂化催化剂中添加ZSM-5分子筛的方法可以提高汽油的辛烷值和增加C3~C4烯烃的产率。但是,正如本领域技术人员所知,增产丙烯和丁烯产量是以牺牲汽油产量为代价的。

低碳烷烃芳构化是提高低碳烷烃利用价值的有效方法。人们对以高硅铝比分子筛为催化剂的芳构化过程进行了大量的研究,尤其以ZSM-5、ZSM-11、ZSM-21分子筛为催化剂的过程进行了大量的研究,并采用具有MFI结构的沸石用于来自焦化或热解汽油生产的低碳烃类的芳构化。

发明内容

本发明的目的是提供一种汽油的处理方法,本发明提供的方法能够降低汽油中的硫和烯烃含量,并能够同时提高汽油的辛烷值和保持高汽油收率。

为了实现上述目的,本发明提供一种汽油的处理方法,该处理方法包括:将汽油原料进行切割,得到轻汽油馏分和重汽油馏分;将所得轻汽油馏分进行醚化处理,得到醚化油;将所得重汽油馏分送入流态化反应器中与混合催化剂接触并在临氢条件下进行脱硫和芳构化反应,得到重汽油产物;其中,述混合催化剂包括吸附脱硫催化剂和烯烃芳构化催化剂;以重量计并以所述烯烃芳构化催化剂的重量为基准,所述烯烃芳构化催化剂中钝化物含量为0.1-5.0重量%;所述钝化物包括选自碳、硫和氮中的至少一种元素;以干基计并以所述烯烃芳构化催化剂的总重量为基准,所述烯烃芳构化催化剂包括15-60重量%的天然矿物质、10-30重量%的无机氧化物粘结剂和20-80重量%的含磷和负载金属的MFI结构分子筛。

优选地,所述方法还包括:将所得醚化油和重汽油产物混合,得到汽油产品。

优选地,所述烯烃芳构化催化剂经过钝化处理,所述钝化处理的步骤包括:将新鲜芳构化催化剂在预反应器中与含碳和/或硫和/或氮的化合物接触并进行生焦;或者将再生芳构化催化剂在预反应器中与含碳和/或硫和/或氮的化合物接触并进行生焦;或者将待生芳构化催化剂进行不完全烧焦再生。

优选地,所述预反应器为位于所述流态化反应器外的反应器、或为位于所述流态化反应器中的预提升段。

优选地,所述烯烃芳构化催化剂的微反活性为20-55,所述微反活性采用RIPP 92-90催化裂化工业平衡催化剂的微反活性试验法进行测定。

优选地,所述汽油原料中烯烃体积分数大于20体%。

优选地,所述汽油原料中硫含量在10μg/g以上。

优选地,所述汽油原料为选自催化裂化汽油、催化裂解汽油、焦化汽油、热裂化汽油和直馏汽油中的至少一种。

优选地,所述轻汽油馏分和重汽油馏分的切割点为60-80℃。

优选地,所述醚化处理的步骤包括:将所述轻汽油馏分与醇类接触,使所述轻汽油馏分中的烯烃在醚化催化剂的作用下与醇类发生醚化反应,得到所述醚化油;其中,所述醚化反应的温度为20-200℃,压力为0.1-5MPa,重时空速为0.1-20小时-1,所述醇类与轻汽油馏分的摩尔比为1:(0.1-100),所述醚化催化剂包括选自树脂、分子筛和杂多酸中的至少一种。

优选地,所述流态化反应器为提升管反应器和/或密相流化床反应器。

优选地,所述吸附脱硫催化剂含有二氧化硅、氧化铝、氧化锌和脱硫活性金属,所述脱硫活性金属为选自钴、镍、铜、铁、锰、钼、钨、银、锡和钒中的至少一种。

优选地,以所述吸附脱硫催化剂的干基重量为基准并以氧化物重量计,所述吸附脱硫催化剂中所述氧化锌占10-90重量%,二氧化硅占5-85重量%,氧化铝占5-30重量%;以所述吸附脱硫催化剂的干基重量为基准并以元素重量计,所述吸附脱硫催化剂中所述脱硫活性金属的含量为5-30重量%。

优选地,所述分子筛的n(SiO2)/n(Al2O3)大于100;以P2O5计并以分子筛的干基重量为基准,所述分子筛的磷含量为0.1-5重量%;以负载金属的氧化物计并以分子筛的干基重量为基准,所述分子筛的负载金属含量为0.5-5重量%;所述分子筛的Al分布参数D(Al)满足:0.6≤D(Al)≤0.85,其中,D(Al)=Al(S)/Al(C),Al(S)表示采用TEM-EDS方法测定的分子筛晶粒的晶面边沿向内H距离内任意大于100平方纳米区域的铝含量,Al(C)表示采用TEM-EDS方法测定的分子筛晶粒所述晶面的几何中心向外H距离内任意大于100平方纳米区域的铝含量,其中所述H为所述晶面边沿某点到该晶面几何中心距离的10%;所述分子筛的负载金属分布参数D(M)满足:2≤D(M)≤10,其中,D(M)=M(S)/M(C),M(S)表示采用TEM-EDS方法测定的分子筛晶粒的晶面边沿向内H距离内任意大于100平方纳米区域的负载金属含量,M(C)表示采用TEM-EDS方法测定的分子筛晶粒所述晶面的几何中心向外H距离内任意大于100平方纳米区域的负载金属含量;所述分子筛的中孔体积占总孔体积的比例为40-80体%,孔径为2纳米至20纳米的中孔体积占总中孔体积的比例大于90体%;所述分子筛的强酸酸量占总酸量的比例为60-80%,B酸酸量与L酸酸量之比为15-80。

优选地,所述负载金属为锌和/或镓,所述天然矿物质包括选自高岭土、多水高岭土、蒙脱土、硅藻土、凸凹棒石、海泡石、埃洛石、水滑石、膨润土和累托土中的至少一种,所述无机氧化物粘结剂包括选自氧化硅、氧化铝、氧化锆、氧化钛和无定形硅铝中的至少一种。

优选地,以重量计,所述烯烃芳构化催化剂占所述混合催化剂的比例为1-30重量%。

优选地,所述脱硫和芳构化反应的条件包括:反应温度为350-500℃,重时空速为2-50小时-1,反应压力为0.5-3.0MPa,氢气与重汽油馏分体积比为1-500。

优选地,所述方法还包括:将所述轻汽油馏分进行预处理后再进行所述醚化处理,其中,所述预处理为选自碱液抽提处理、硫醇转化处理和选择性加氢处理中的至少一种。

本发明与现有技术相比具有以下技术效果:

1、本发明的方法将高硫高烯烃的汽油原料进行切割为轻汽油馏分和重汽油馏分后,将重汽油馏分与吸附脱硫催化剂和烯烃芳构化催化剂进行脱硫和芳构化反应,在降低汽油硫含量的同时,能够将汽油中的烯烃进行芳构化,从而既降低了汽油中烯烃的含量,还提高了汽油的辛烷值且保持汽油原料的高收率,能够直接生产国Ⅴ甚至国Ⅵ标号汽油。

2、本发明的脱硫和芳构化反应采用两种催化剂在一个流态化反应器中进行,既提高了反应效率,还降低了投资成本,无需增加或改变反应器。

3、本发明的方法还能够减少汽油中的轻组分,降低汽油蒸气压。

4、本发明的烯烃芳构化催化剂经过钝化处理,含有钝化物,使烯烃芳构化催化剂的活性适中,有利于芳构化的进行。

5、本发明将轻汽油馏分进行醚化处理,既能够降低其中烯烃,还能够生产高辛烷值的醚化油,提高汽油产品的辛烷值。

6、本发明的脱硫和芳构化反应采用两种催化剂在一个流态化反应器中进行,可以避免汽油分步处理方法(汽油先脱硫后芳构化,或汽油先芳构化后脱硫)需要单独增加芳构化反应器及附属系统,也可以避免汽油脱硫和芳构化耦合催化剂需要改变现有吸附脱硫催化剂和芳构化催化剂的制备工艺流程以及催化剂磨损强度,既提高了反应效率,还降低了投资成本。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

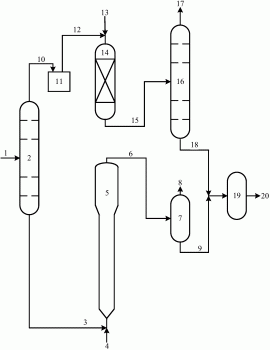

图1是本发明方法一种具体实施方式的流程示意图。

附图标记说明

1汽油原料 2分馏塔 3重汽油馏分

4氢气 5流态化反应器 6脱硫和芳构化产物

7高压分离器 8尾气 9重汽油产物

10轻汽油馏分 11预处理单元 12醚化前轻汽油

13甲醇 14醚化装置 15醚化产物

16分馏塔 17含甲醇尾气 18醚化油

19混合器 20汽油产品

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

本发明中RIPP试验方法具体可参见《石油化工分析方法》,杨翠定等编,1990年版。

本发明提供一种汽油的处理方法,该处理方法包括:将汽油原料进行切割,得到轻汽油馏分和重汽油馏分;将所得轻汽油馏分进行醚化处理,得到醚化油;将所得重汽油馏分送入流态化反应器中与混合催化剂接触并在临氢条件下进行脱硫和芳构化反应,得到重汽油产物;其中,所述混合催化剂包括吸附脱硫催化剂和烯烃芳构化催化剂;以重量计并以所述烯烃芳构化催化剂的重量为基准,所述烯烃芳构化催化剂中钝化物含量为0.1-5.0重量%,优选为0.3-2.0重量%,进一步优选为0.3-1重量%;所述钝化物包括选自碳、硫和氮中的至少一种元素;以干基计并以所述烯烃芳构化催化剂的总重量为基准,所述烯烃芳构化催化剂包括15-60重量%的天然矿物质、10-30重量%的无机氧化物粘结剂和20-80重量%的含磷和负载金属的MFI结构分子筛;优选包括20-55重量%的天然矿物质、12-28重量%的无机氧化物粘结剂和35-70重量%的含磷和负载金属的MFI结构分子筛。

根据本发明,为了直接生产国Ⅴ甚至国Ⅵ标号汽油,所述方法还可以包括:将所得醚化油和重汽油产物混合,得到汽油产品。

根据本发明,脱硫和芳构化反应是指汽油原料在临氢条件下在吸附脱硫催化剂和烯烃芳构化催化剂的共同作用下进行脱硫和将烯烃转化为芳烃的过程,期间伴随有裂化反应,其条件可以包括:反应温度为350-500℃,优选为380-420℃,重时空速为2-50小时-1,优选为5-20小时-1,反应压力为0.5-3.0MPa,优选为1.5-2.5MPa,氢气与重汽油馏分体积比(在标准状况(STP)0℃(273K)、1.01×105Pa下)为1-500,优选为50-200。

根据本发明,吸附脱硫催化剂是本领域技术人员所熟知的,可以含有二氧化硅、氧化铝、氧化锌和脱硫活性金属,所述脱硫活性金属可以为选自钴、镍、铜、铁、锰、钼、钨、银、锡和钒中的至少一种。

一种具体实施方式,以所述吸附脱硫催化剂的干基重量为基准并以氧化物重量计,所述吸附脱硫催化剂中所述氧化锌占10-90重量%,二氧化硅占5-85重量%,氧化铝占5-30重量%;以所述吸附脱硫催化剂的干基重量为基准并以元素重量计,所述吸附脱硫催化剂中所述脱硫活性金属的含量为5-30重量%。

根据本发明,所述吸附脱硫催化剂也可以含有1-10重量%类焦炭物质。工业实践表明,吸附脱硫催化剂上的碳含量对吸附脱硫催化剂的脱硫效率及汽油辛烷值损失均有影响,随着吸附脱硫催化剂碳含量的增多,吸附脱硫催化剂脱硫效率逐步下降,汽油辛烷值损失随之减小。同样地,吸附脱硫催化剂保持一定的硫含量是非常必要的。实践表明,待生吸附脱硫催化剂载硫量为9重量%-10重量%,再生吸附脱硫催化剂载硫量5重量%-6重量%,待生吸附脱硫催化剂与再生吸附脱硫催化剂的硫差为4重量%左右最为合适。为降低汽油辛烷值损失,将通常认为合理的“小硫差、大循环量”操作调整为“小循环量、大硫差”的操作,降低再生吸附脱硫催化剂硫含量,提高待生吸附脱硫催化剂硫含量,降低了辛烷值损失,两种操作实质均是保持了反应器内参与反应的吸附脱硫催化剂的较高载硫量,降低吸附脱硫催化剂的活性,减小了辛烷值损失。

根据本发明,烯烃芳构化催化剂是指能够将汽油原料中的烯烃等烃类转化为芳烃的催化剂,所述烯烃芳构化催化剂中所述分子筛的n(SiO2)/n(Al2O3)大于100;以P2O5计并以分子筛的干基重量为基准,所述分子筛的磷含量为0.1-5重量%;以负载金属的氧化物计并以分子筛的干基重量为基准,所述分子筛的负载金属含量为0.5-5重量%;所述分子筛的Al分布参数D(Al)满足:0.6≤D(Al)≤0.85,其中,D(Al)=Al(S)/Al(C),Al(S)表示采用TEM-EDS方法测定的分子筛晶粒的晶面边沿向内H距离内任意大于100平方纳米区域的铝含量,Al(C)表示采用TEM-EDS方法测定的分子筛晶粒所述晶面的几何中心向外H距离内任意大于100平方纳米区域的铝含量,其中所述H为所述晶面边沿某点到该晶面几何中心距离的10%;所述分子筛的负载金属分布参数D(M)满足:2≤D(M)≤10,其中,D(M)=M(S)/M(C),M(S)表示采用TEM-EDS方法测定的分子筛晶粒的晶面边沿向内H距离内任意大于100平方纳米区域的负载金属含量,M(C)表示采用TEM-EDS方法测定的分子筛晶粒所述晶面的几何中心向外H距离内任意大于100平方纳米区域的负载金属含量;所述分子筛的中孔体积占总孔体积的比例为40-80体%,孔径为2纳米至20纳米的中孔体积占总中孔体积的比例大于90体%;所述分子筛的强酸酸量占总酸量的比例为60-80%,B酸酸量与L酸酸量之比为15-80。优选地,所述分子筛的n(SiO2)/n(Al2O3)大于120;以P2O5计并以分子筛的干基重量为基准,所述分子筛的磷含量为0.2-4重量%;以负载金属的氧化物计并以分子筛的干基重量为基准,所述分子筛的负载金属含量为0.5-3重量%;所述分子筛的Al分布参数D(Al)满足:0.65≤D(Al)≤0.8;所述分子筛的负载金属分布参数D(M)满足:3≤D(M)≤6;所述分子筛的中孔体积占总孔体积的比例为50-70体%,孔径为2纳米至20纳米的中孔体积占总中孔体积的比例大于92体%;所述分子筛的强酸酸量占总酸量的比例为65-75%,B酸酸量与L酸酸量之比为20-50。

根据本发明,所述负载金属是指通过负载方式负载到分子筛上的金属,不包括铝以及钠、钾等碱金属,可以为锌和/或镓,也可以包括其它金属,本发明并不进行限制。

根据本发明,采用TEM-EDS方法测定分子筛的铝含量和负载金属含量是本领域技术人员所熟知的,其中所述几何中心也是本领域技术人员所熟知的,可以根据公式计算得到,本发明不再赘述,一般对称图形的几何中心为各相对顶点连线的交点,例如,常规六方片形ZSM-5分子筛的六边形晶面的几何中心在三个相对顶点连线的交点处,所述的晶面为规则晶粒的一个面,所述向内和向外的方向均指在所述晶面上的向内和向外的方向。

根据本发明,所述分子筛的中孔体积占总孔体积的比例采用氮吸附BET比表面积方法进行测量,所述中孔体积为孔径大于2纳米小于100纳米的孔体积;所述分子筛的强酸酸量占总酸量的比例采用NH3-TPD方法进行测量,所述强酸的酸中心为NH3脱附温度大于300℃所对应的酸中心;所述B酸酸量与L酸酸量之比采用吡啶吸附红外酸性方法进行测量。

根据本发明,天然矿物质是指在地壳各种物质的综合作用下(称地质作用)形成的天然单质或化合物,并具有化学式表达的特有的化学成分和相对固定的化学成分,例如可以包括选自高岭土、多水高岭土、蒙脱土、硅藻土、凸凹棒石、海泡石、埃洛石、水滑石、膨润土和累托土中的至少一种,无机氧化物粘结剂是指在催化剂中起到粘结各组分作用的无机氧化物,例如可以包括选自氧化硅、氧化铝、氧化锆、氧化钛和无定形硅铝中的至少一种。

一种本发明所述的烯烃芳构化催化剂的制备方法的具体实施方式:将烯烃芳构化催化剂的制备原料和水进行混合打浆和喷雾干燥;其中,以重量计并以所述制备原料的干基重量为基准,所述制备原料包括15-60重量%的天然矿物质、10-30重量%的无机氧化物粘结剂的前驱体和20-80重量%的含磷和负载金属的MFI结构分子筛。

根据本发明,所述含磷和负载金属的MFI结构分子筛的制备步骤可以包括:a、将晶化所得MFI结构分子筛浆液进行过滤和洗涤后,得到水洗分子筛;其中,以氧化钠计并以水洗分子筛的总干基重量为基准,所述水洗分子筛的钠含量小于3重量%;b、将步骤a中所得水洗分子筛在碱溶液中进行脱硅处理,并进行过滤和洗涤后,得到脱硅分子筛;c、将步骤b中所得脱硅分子筛进行铵交换处理,得到铵交换分子筛;其中,以氧化钠计并以铵交换分子筛的总干基重量为基准,所述铵交换分子筛的钠含量小于0.2重量%;d、将步骤c中所得铵交换分子筛在由氟硅酸、有机酸和无机酸组成的复合酸脱铝剂溶液中进行脱铝处理,并进行过滤和洗涤后,得到脱铝分子筛;e、将步骤d中所得的脱铝分子筛进行磷改性处理和负载金属的负载处理后,得到改性分子筛;f、将步骤e中所得改性分子筛进行水热焙烧处理,得到所述含磷和负载金属的MFI结构分子筛。

根据本发明,晶化所得MFI结构分子筛浆液是本领域技术人员所熟知的,本发明不再赘述,其中MFI结构分子筛也是本领域技术人员所熟知的,可以是无胺晶化所得,也可以是由模板剂法制备的分子筛,其中无胺晶化所得的分子筛不需焙烧,由模板剂法制备的分子筛需干燥后在空气中焙烧,ZSM-5分子筛的硅铝比一般小于100。

根据本发明,采用碱溶液进行脱硅处理是本领域技术人员所熟知的,步骤b中所述碱溶液可以为选自氢氧化钠溶液和/或氢氧化钾溶液,优选为氢氧化钠溶液,所述脱硅处理的条件可以包括:以干基重量计的分子筛与碱溶液中的碱的重量比为1:(0.1-1),优选为1:(0.15-0.4);脱硅处理的温度为室温至100℃,优选为50-85℃,时间为15分钟-8小时,优选为30分钟-4小时。

根据本发明,铵交换处理是本领域技术人员所熟知的,例如,步骤c中可以将碱处理后的脱硅分子筛按照分子筛:铵盐:H2O=1:(0.1-1):(5-10)的重量比在室温至100℃下交换0.5-2小时后过滤,使沸石上的Na2O含量小于0.2重%。所述的铵盐可以为常用的无机铵盐,例如,选自氯化铵、硫酸铵和硝酸铵中的至少一种。

根据本发明,步骤d中所述有机酸和无机酸均为本领域技术人员所熟知,例如,所述有机酸可以为选自乙二胺四乙酸、草酸、柠檬酸和磺基水杨酸中的至少一种,优选为草酸;无机酸可以为选自盐酸、硫酸和硝酸中的至少一种,优选为盐酸。

根据本发明,步骤d中所述脱铝处理是本领域技术人员所熟知的,但未报道过将无机酸、有机酸和氟硅酸一起用于脱铝处理。所述脱铝处理可以一次或分多次进行,可以先将有机酸与所述铵交换分子筛混合,然后将氟硅酸和无机酸与所述铵交换分子筛混合,即可以为先将有机酸加入铵交换分子筛中,然后将氟硅酸和无机酸慢速并流加入,或先加入氟硅酸再加入无机酸,优选为氟硅酸和无机酸慢速并流加入。所述脱铝处理的条件可以为:以干基重量计的分子筛、氟硅酸、有机酸和无机酸的重量之比为1:(0.02-0.5):(0.05-0.5):(0.05-0.5),优选为1:(0.05-0.3):(0.1-0.3):(0.1-0.3);处理温度为25-100℃,处理时间为0.5-6小时。

根据本发明,磷改性处理和负载金属的负载处理是本领域技术人员所熟知的,步骤e中所述磷改性处理可以包括:将选自磷酸、磷酸氢铵、磷酸二氢铵和磷酸铵中的至少一种含磷化合物对分子筛进行浸渍和/或离子交换;步骤e中所述负载金属的负载处理可以包括:将含有选自锌和镓中至少一种负载金属的可溶性盐溶解于去离子水中,用氨水调节pH值使负载金属以氢氧化物的形态沉淀出来,然后将所得沉淀物与分子筛混合均匀。

根据本发明,分子筛的水热焙烧处理是本领域技术人员所熟知的,步骤f中所述水热焙烧处理条件可以为:焙烧处理的气氛为水蒸气气氛;焙烧温度为400-800℃,焙烧时间为0.5-8小时。

本发明中所述洗涤是本领域技术人员所熟知的,其方式可以为:将5-10倍30-60℃的水对过滤后分子筛进行淋洗。

根据本发明,所述无机氧化物粘结剂的前驱体是指用于在催化裂解催化剂中生成无机氧化物粘结剂的催化裂解催化剂的制备原料,例如可以包括选自硅溶胶、铝溶胶、胶溶拟薄水铝石、硅铝溶胶和含磷铝溶胶中的至少一种。

根据汽油中烯烃和硫含量的不同,流态化反应器中吸附脱硫催化剂和烯烃芳构化催化剂的比例可以不同,例如,以重量计,所述烯烃芳构化催化剂占所述混合催化剂的比例为1-30重量%,优选为3-15重量%。

本发明的发明人意外地发现,烯烃芳构化催化剂的微反活性在20-55时效果较优,所述微反活性采用RIPP 92-90催化裂化工业平衡催化剂的微反活性试验法进行测定。然而从生产商生产或自制的合格的尚未使用过的新鲜芳构化催化剂,活性一般在60以上,活性较高,裂化性能较强,因此,新鲜芳构化催化剂需要进行处理,以减少酸量,增加酸强度,有利于减少氢转移反应的发生。

一种实施方式,所述烯烃芳构化催化剂经过钝化处理,所述钝化处理的步骤可以包括:将新鲜芳构化催化剂在预反应器中与含碳和/或硫和/或氮的化合物接触并进行生焦;或者将再生芳构化催化剂在预反应器中与含碳和/或硫和/或氮的化合物接触并进行生焦;或者将待生芳构化催化剂进行不完全烧焦再生。所述待生芳构化催化剂是指在流态化反应器中经过使用负载了一定焦炭的催化剂,活性降低,不足以继续进行反应。将待生芳构化催化剂进行不完全烧焦再生使所负载的焦炭含量降低,可以获得较为适合的活性。所述再生芳构化催化剂由待生芳构化催化剂经完全再生所得,再生温度一般为450-690℃,再生气体一般为含氧气体,经过再生的催化剂循环回流态化反应器中循环使用。再生芳构化催化剂焦炭含量一般在0.1重量%以下,活性过高,因此与新鲜芳构化催化剂一样需要在预反应器中进行生焦。

所述新鲜芳构化催化剂和再生芳构化催化剂的生焦可以在位于所述流态化反应器外的反应器中进行,也可以在位于所述流态化反应器中的预提升段中进行,生焦所用的含碳和/或硫和/或氮的化合物可以为汽油、硫化氢或二硫化碳等,汽油既可以为所述汽油原料,也可以为来自流态化反应器外的汽油原料,例如催化裂化汽油、蒸汽裂解汽油或其它含烯烃的汽油。

根据本发明,汽油原料是本领域技术人员所熟知的,可以为选自催化裂化汽油、催化裂解汽油、焦化汽油、热裂化汽油和直馏汽油中的至少一种。本发明处理的汽油优选为高烯烃和高硫汽油,其烯烃体积分数一般大于20体%,优选大于30体%,更优选大于40体%,进一步优选大于50体%;硫含量一般在10μg/g以上,优选大于50μg/g,更优选大于100μg/g,进一步优选大于500μg/g,更进一步优选大于1000μg/g,汽油中的有机硫化物一般为硫醇、硫醚、噻吩、烷基噻吩、苯并噻吩和甲基苯并噻吩等。

根据本发明,所述轻汽油馏分和重汽油馏分的切割点可以为60-80℃,脱硫和芳构化产物的切割一般在分馏塔中按照馏程从低到高进行,例如,汽油切割的分馏塔的操作条件为:塔顶温度为60-80℃,塔底温度为120-160℃,操作压力为0.05-0.3MPa。

根据本发明,醚化处理是指将轻汽油馏分中C5以下的低碳烃类(例如异戊烯和环戊烯)与醇类进行醚化反应,以生成高辛烷值的醚化油,例如,所述醚化处理的步骤可以包括:将所述轻汽油馏分与醇类接触,使所述轻汽油馏分中的烯烃在醚化催化剂的作用下与醇类发生醚化反应,得到所述醚化油;其中,所述醚化反应的温度可以为20-200℃,压力可以为0.1-5MPa,重时空速可以为0.1-20小时-1,所述醇类与轻汽油馏分的摩尔比可以为1:(0.1-100),所述醚化催化剂可以包括选自树脂、分子筛和杂多酸中的至少一种,所述烃类可以为选自甲醇、乙醇和丙醇中的至少一种。

一种醚化处理的具体实施方式,将强酸性阳离子交换树脂催化剂装填于一段醚化和/或二段醚化固定床反应器中,将经过脱硫和脱二烯烃等预处理的轻汽油馏分通入醚化反应器中,在反应温度为50-90℃,液时空速1.0-3.0h-1,甲醇与轻汽油馏分摩尔比1-2的条件下发生醚化反应,醚化产物送入精馏塔分离,在塔底得到醚化油,未反应的轻烃和甲醇循环利用。醚化过程更适宜的反应温度为入口温度55-60℃,出口温度小于90℃,空速优选为1-2h-1,甲醇和轻汽油馏分活性烯烃(异构烯烃,例如异戊烯)的摩尔比优选为1.2-1.4。其中,一段醚化烯烃含量较高,适宜采用混相床反应器,二段醚化烯烃含量较低,适宜采用绝热固定床反应器。另外,异构化单元也可以应用到轻汽油醚化过程中。轻汽油醚化具有降低汽油烯烃含量、提高辛烷值、降低蒸汽压以及提高附加值和强化调和效益等诸多优点,醚化油可以作为汽油辛烷值调和组分进行使用,也可以与重汽油馏分混合作为全馏分汽油产品。

根据本发明,流态化反应器是本领域技术人员所熟知的,例如可以为选自流化床、提升管、下行式输送线反应器、由提升管与流化床构成的复合反应器、由提升管与下行式输送线构成的复合反应器、由两个或两个以上的提升管构成的复合反应器、由两个或两个以上的流化床构成的复合反应器、由两个或两个以上的下行式输送线构成的复合反应器,优选为提升管反应器和/或流化床反应器,上述每种反应器可以分成两个或两个以上的反应区。所述流化床反应器可以为选自固定流化床、散式流化床、鼓泡床、湍动床、快速床、输送床和密相流化床中的一种或几种;所述提升管反应器可以为选自等直径提升管、等线速提升管和各种变直径提升管中的一种或几种。优选地,所述流态化反应器选自密相流态化反应器。

根据本发明,轻汽油馏分在进行醚化反应之前一般需进行预处理,以脱除硫化合物和二烯烃等杂质,以延长醚化催化剂的寿命。所述方法还可以包括:将所述轻汽油馏分进行预处理后再进行所述醚化处理,其中,所述预处理可以为选自碱液抽提处理、硫醇转化处理和选择性加氢处理中的至少一种。碱液抽提处理使用碱液将轻汽油馏分的硫醇抽提到碱液中而脱除;硫醇转化处理将小分子硫醇转化为其它硫化物而脱除,可以采用常规的无碱脱臭工艺、预加氢等方式进行,所用催化剂和助催化剂均可以为本领域常用的催化剂。选择性加氢处理是本领域技术人员所熟知的,用于脱除汽油中二烯烃,并可以将3-甲基-1-丁烯异构化为2-甲基-1-丁烯。

下面将结合附图提供本发明的一种具体实施方式,但是并不因此而限制本发明。

如图1所示,将高烯烃高硫的汽油原料1先送入分馏塔2进行切割分馏,分馏为轻汽油馏分10和重汽油馏分3,轻汽油馏分和重汽油馏分的切割点约为65~70℃。轻汽油馏分进入预处理单元11经脱硫醇等预处理后,得到醚化前轻汽油12,与甲醇13混合进入醚化装置14反应,醚化产物15经分馏塔16分馏得到醚化油18与含甲醇尾气17。重汽油馏分3与氢气4混合后进入流态化反应器5,与吸附脱硫催化剂和烯烃芳构化催化剂接触进行吸附脱硫和芳构化反应,脱硫和芳构化产物6进入高压分离器7,得到重汽油产物9与尾气8。重汽油产物9与醚化处理后的醚化油18在混合器19中混合,得到高辛烷值清洁汽油产品20。

下面的实施例将对本发明予以进一步说明,但并不因此而限制本发明。

本发明的结晶度采用ASTM D5758-2001(2011)e1的标准方法进行测定。

本发明的n(SiO2)/n(Al2O3),即硅铝比通过氧化硅和氧化铝的含量计算得到,氧化硅和氧化铝的含量采用GB/T 30905-2014标准方法进行测定。

本发明的磷含量采用GB/T 30905-2014标准方法进行测定,负载金属的含量采用GB/T 30905-2014标准方法进行测定,钠含量采用GB/T 30905-2014标准方法进行测定。

本发明的TEM-EDS测定方法参见固体催化剂的研究方法,石油化工,29(3),2000:227。

本发明的总比表面积、中孔孔体积、总孔体积、2-20纳米的中孔孔体积的测定方法如下所示:

采用Quantachrome仪器公司生产的AS-3,AS-6静态氮吸附仪测定。

仪器参数:将样品置于样品处理系统,在300℃下抽真空至1.33×10-2Pa,保温保压4h,净化样品。在液氮温度-196℃下,测试净化样品在不同比压P/P0条件下对氮气的吸附量和脱附量,获得N2吸附-脱附等温曲线。然后利用两参数BET公式计算总比表面积、微孔比表面积和中孔比表面积,取比压P/P0=0.98以下的吸附量为样品的总孔体积,利用BJH公式计算中孔部分的孔径分布,并采用积分法计算中孔孔体积(2-100纳米)和2-20纳米的中孔孔体积。

本发明的B酸酸量和L酸酸量的测定方法如下所示:

采用美国BIO-RAD公司生产的FTS3000型傅里叶红外光谱仪。

测试条件:将样品压制成片后置于红外光谱仪的原位池中密封,在350℃下抽真空至10-3Pa,保持1h,使样品表面的气体分子脱附干净,冷却至室温。向原位池中导入压力为2.67Pa的吡啶蒸气,平衡30min后,升温至200℃,再次抽真空至10-3Pa,保持30min,冷却至室温,在1400-1700cm-1波数范围内扫描,记录下200℃吡啶吸附的红外光谱谱图。再将红外吸收池中的样品移至热处理区,升温至350℃,抽真空至10-3Pa,保持30min,冷至室温,记录下350℃吡啶吸附的红外谱图。仪器自动积分得到B酸酸量和L酸酸量。

本发明的总酸量和强酸酸量的测定方法如下所示:

采用美国麦克公司AutochemⅡ2920程序升温脱附仪。

测试条件:称取0.2g待测样品装入样品管,置于热导池加热炉,He气为载气(50mL/min),以20℃/min的速率升温至600℃,吹扫60min驱除催化剂表面吸附的杂质。然后降温至100℃,恒温30min,切换成NH3-He混合气(10.02%NH3+89.98%He)吸附30min,再继续以He气吹扫90min至基线平稳,以脱附物理吸附的氨气。以10℃/min升温速率升温至600℃进行脱附,保持30min,脱附结束。采用TCD检测器检测气体组分变化,仪器自动积分得到总酸量和强酸酸量,强酸的酸中心为NH3脱附温度大于300℃所对应的酸中心。

D值的计算方法如下:在透射电镜中选取一个晶粒以及该晶粒的某个晶面所形成一个多边形,该多边形存在几何中心、边沿以及几何中心到边沿某点的10%距离H(不同的边沿点,H值不同),分别选取该晶面边沿向内H距离内的任意一块大于100平方纳米区域以及晶面几何中心向外H距离内的任意一块大于100平方纳米区域,测定铝含量,即为Al(S1)和Al(C1),并计算D(Al)1=Al(S1)/Al(C1),分别选取不同的晶粒测定5次,计算平均值即为D(Al),D(M)的测定方法与D(Al)的测定方法类似。

本发明中干基重量的测试方法为:将待测分子筛或催化剂置于马弗炉中在600℃下的空气气氛中进行焙烧3小时,将得到的焙烧产物在密闭的干燥皿中冷却至室温,然后称重。

实施例Ⅰ-Ⅱ

实施例Ⅰ和实施例Ⅱ所使用的汽油原料全馏分为稳定汽油A和B,其性质列于表1。

将稳定汽油A和B分别在分馏塔中进行蒸馏,切割为轻馏分和重馏分,控制轻馏分终馏点为65-70℃(根据ASTM D86标准进行)。其中,稳定汽油A蒸馏得到的轻汽油馏分记为LCN-A,重汽油馏分记为HCN-A,稳定汽油B蒸馏得到的轻汽油馏分记为LCN-B,重汽油馏分记为HCN-B,稳定汽油A和B蒸馏得到的轻汽油馏分和重汽油馏分的性质列于表2。轻汽油馏分经精制反应器在临氢条件下进行脱硫、脱二烯烃预处理,使轻汽油馏分中硫含量和二烯烃含量均降至10ppm以下,然后与甲醇混合进入醚化反应器进行醚化反应,醚化反应条件为反应温度55-80℃,空速1.2h-1,甲醇与轻汽油馏分活性烯烃(异构烯烃)摩尔比1.2,反应得到的醚化后油气进入醚化分馏塔分离,塔顶气相为包括剩余碳五和甲醇的含甲醇尾气,塔底得到醚化油,醚化分馏塔的塔顶温度为60-80℃,塔底温度为110-140℃。相应的醚化油记为LCN-A-M和LCN-B-M,其性质同样列于表2。

下面实施例和对比例中所使用的吸附脱硫催化剂由中国石油化工股份有限公司催化剂分公司生产,商品编号为FCAS,所使用的芳构化催化剂为实验室自制催化剂,牌号为OTAZ-C-3,吸附脱硫催化剂性质列于表3。芳构化催化剂的制备方法如下所示:

所用原材料的性质如下:高岭土(苏州中国高岭土公司,固含量75重量%),拟薄水铝石(山东铝业公司,固含量65重量%,使用时先用浓度31重量%盐酸胶溶,所述的盐酸与以氧化铝计的拟薄水铝石的摩尔比为0.20)。

将晶化好的ZSM-5分子筛(催化剂齐鲁分公司生产,无胺法合成,n(SiO2)/n(Al2O3)=27)过滤掉母液,水洗至Na2O含量低于3.0重量%,过滤得滤饼;取上述分子筛100g(干基)加入1000g 2.0%的NaOH溶液中,升温至65℃,反应30min后,快速冷却至室温后,过滤,洗涤至滤液中性。然后,将滤饼加入800g水打浆,加入40g NH4Cl,升温至75℃,交换处理1h后,至Na2O含量低于0.2重量%,过滤,洗涤,得到分子筛滤饼;取上述分子筛50g(干基)加水配制成固含量10重%的分子筛浆液,搅拌中加入草酸11g,然后将110g盐酸(质量分数10%)和92g氟硅酸(质量分数3%)并流加入,加入时间30min;升温至65℃恒温搅拌1h,过滤水洗至滤液中性;将滤饼加水打浆得固含量为45重%的分子筛浆液;将1.2g H3PO4(浓度85重量%)和3.3gZn(NO3)2·6H2O溶于10g水中,加入氨水调节pH=6,然后加入分子筛浆液中混合均匀、烘干、100%水蒸气气氛下550℃焙烧处理2h。得分子筛A,物化性质列于表4。

将拟薄水铝石与高岭土混合,并用脱阳离子水将其配制成固含量为30重量%的浆液,搅拌均匀,用盐酸将浆液pH调至2.5,保持该pH值,于50℃下静置老化1小时后搅拌1小时形成胶体,加入所制备的分子筛A和水,形成催化剂浆液(固含量为35%重量记)。继续搅拌后喷雾干燥制成微球催化剂。然后将微球催化剂在500℃焙烧1小时,得到本发明所用的烯烃芳构化催化剂,烯烃芳构化催化剂的干基原料配比为25重量%高岭土、25重量%拟薄水铝石和50重量%分子筛A。

在以下各实施例和对比例中,催化剂中Na2O、NiO、ZnO、Ga2O3、Al2O3、SiO2的含量用X射线荧光法测定,其中Al2O3、SiO2的含量具体参见RIPP134-90测定,其余组成测定方法相似。

钝化芳构化催化剂中的钝化物含量采用RIPP107-90方法进行测定。

本发明实施例和对比例中汽油的辛烷值RON和MON分别采用GB/T5487-1995和GB/T503-1995标准方法进行测定,抗爆指数=(MON+RON)/2,汽油PONA采用模拟蒸馏和汽油单体烃分析(分别采用ASTM D2887和ASTM D6733-01(2011)测试方法进行测试),汽油硫含量采用SH/T0689-2000进行测定。

实施例1

将牌号为OTAZ-C-3的新鲜芳构化催化剂装入密相流化床反应器,在钝化温度410℃条件下与稳定汽油A接触反应,连续钝化2小时,得到钝化芳构化催化剂,钝化物含量为0.5重量%。

将编号为HCN-A的重汽油馏分在小型连续流化床反应器内与包括吸附脱硫催化剂FCAS和上述钝化的芳构化催化剂OTAZ-C-3(OTAZ-C-3占催化剂总重量的7%)的混合催化剂接触,进行吸附脱硫和芳构化反应。操作条件为:反应温度为400℃,反应器压力为2.1MPa,重汽油馏分的重时空速为6小时-1,氢气与重汽油馏分的体积比为75。由反应器顶部得到的脱硫和芳构化产物经冷却、分离得到尾气和重汽油产物(记为HCN-A重汽油产物,下同,性质见表5)。混合催化剂的再生温度为550℃,再生后的混合催化剂返回反应器内循环使用。

对比例1

与实施例1的操作基本相同,不同之处在于采用未经钝化的芳构化催化剂替换同等重量的钝化芳构化催化剂,HCN-A重汽油产物性质列于表5。

对比例2

与实施例1的操作基本相同,不同之处在于全部采用吸附脱硫催化剂FCAS进行吸附脱硫反应,HCN-A重汽油产物性质列于表5。

通过表5可以看出,实施例1与对比例1和对比例2的脱硫效率相当,而实施例1的抗爆指数比对比例2少损失1.8个单位,比对比例1少损失1.3个单位。

实施例2

与实施例1的操作基本相同,不同之处在于采用编号为HCN-B的重汽油馏分进行处理,操作条件为:反应温度为400℃,反应器压力为1.8MPa,重汽油馏分的重时空速为8小时-1,氢气与重汽油馏分的体积比为60。HCN-B重汽油产物性质列于表6。

对比例3

与实施例2的操作基本相同,不同之处在于采用未经钝化的芳构化催化剂替换同等重量的钝化芳构化催化剂,HCN-B重汽油产物性质列于表6。

对比例4

与实施例2的操作基本相同,不同之处在于全部采用吸附脱硫催化剂FCAS进行吸附脱硫反应,HCN-B重汽油产物性质列于表6。

通过表6可以看出,实施例2与对比例3和对比例4的脱硫效率相当,而实施例2的抗爆指数比对比例4少损失1.6个单位,比对比例3少损失1.3个单位。

实施例3

将实施例1得到的重汽油产物与醚化油LCN-A-M混合得到高辛烷值清洁汽油产品,性质列于表7。

对比例5

将对比例2得到的重汽油产物与醚化油LCN-A-M混合得到汽油产品,性质列于表7。

通过表7可以看出,实施例3与对比例5的硫含量相当,而实施例3的抗爆指数比对比例5增加约4个单位。

实施例4

将实施例2得到的重汽油产物与醚化油LCN-B-M混合得到高辛烷值清洁汽油产品,性质列于表7。

对比例6

将对比例4得到的重汽油产物与醚化油LCN-B-M混合得到汽油产品,性质列于表7。

通过表7可以看出,实施例4与对比例6的硫含量相当,而实施例4的抗爆指数比对比例6增加约2个单位。

表1

表2

表3

表4

表5

表6

表7

一种汽油的处理方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0