专利摘要

本实用新型是关于一种硫系玻璃制备装置,由真空熔化炉和漏料成形炉连通组成,真空熔化炉包括熔化炉炉体、石英坩埚、加热元件、升降系统、搅拌装置、真空系统、进气口和坩埚压盖;熔化炉炉体由上下炉盖和中部炉腔构成;石英坩埚位于下炉盖上方,所述的石英坩埚侧面下部设有一漏料嘴,伸入漏料成形炉体内;加热元件,装配在中部炉腔壁上,环绕在坩埚四周;升降系统用于对石英坩埚进行升降操作;搅拌装置,装配在上炉盖,用于对玻璃液进行高温搅拌,采用高纯石英制成;真空系统,由真空管道和多级真空泵构成,通过真空泵对封闭炉体抽制真空;进气口,位于中部炉壁下部。本实用新型的装置可以制备出光学均匀性好、光谱透过性能优异、大尺寸的硫系玻璃。

权利要求

1.一种硫系玻璃的制备装置,其特征在于,由真空熔化炉和漏料成形炉两个部分连通组成,所述的真空熔化炉包括:熔化炉炉体、石英坩埚、加热元件、升降系统、搅拌装置、真空系统、进气口和坩埚压盖;其中:

熔化炉炉体,由上下炉盖和中部炉腔构成,上下炉盖均可开启,上盖用于加料,下盖用于平时维护;石英坩埚,用于盛放高温玻璃液,位于下炉盖上方,所述的石英坩埚侧面下部设有一漏料嘴,伸入所述的漏料成形炉体内;坩埚压盖,位于坩埚上方,用于防止原料挥发、玻璃液飞溅,由高纯石英制成;加热元件,装配在中部炉腔壁上,环绕在坩埚四周;升降系统,用于对石英坩埚进行升降操作;搅拌装置,装配在上炉盖,用于对玻璃液进行高温搅拌,采用高纯石英制成;真空系统,由真空管道和多级真空泵构成,真空管道连通于中部炉壁,通过真空泵对封闭炉体抽制真空;进气口,位于中部炉壁下部,用于向炉腔内充气。

2.根据权利要求1所述的硫系玻璃的制备装置,其特征在于,所述的漏料成形炉与所述的熔化炉炉体连通,该漏料成形炉包括:漏料成形炉体、熔制挡板、加热线圈、漏料成形移动系统、漏料成形模具;其中:

漏料成形炉体,由上下炉盖和中部炉腔构成,上下炉盖均可开启;熔制挡板,设置在所述漏料嘴上,用于打开或者闭合漏料嘴;加热线圈,设置在所述漏料嘴周围,用于对漏料嘴加热;漏料成形移动系统,设置在漏料成形炉体内;和漏料成形模具,设置在所述的漏料成形移动系统上。

说明书

技术领域

本实用新型涉及一种玻璃制备装置,特别是涉及一种适宜大尺寸、高均匀硫系玻璃制备装置。

背景技术

红外光学玻璃是具有红外透过性能的特种玻璃材料,相比于单晶、多晶等晶体类红外材料,具有光学均匀性好、易于制备等特点,特别是能够进行大尺寸及异形红外器件的成形和加工,已成为红外材料研究应用的重点之一。

硫系玻璃是指以元素周期表ⅥA族元素S、Se、Te为主并引入一定量的其他元素所形成的玻璃。相对于氧化物玻璃而言,硫系玻璃具有较大的质量和较弱的键强,是一种优良红外光学材料,光谱透过范围(0.9~15μm)。硫系玻璃作为一种红外光学材料,以其在红外波段透过光谱范围宽、光热特性稳定、化学稳定性优异、性能连续可调、制备成本低容易加工以及与单晶锗等红外晶体材料在一些性能上具有互补性等优点,在红外光学部件设计中,热差系数低硫系玻璃和高热差系数晶体材料组合应用与红外光学系统中,可极大丰富红外光学材料的选择范围,增加系统设计的灵活性,简化系统结构,更为重要的是可显著改善系统在不同环境下(-55℃~130℃)的成像质量,提升红外热成像等光学系统的温度自适应性能,满足系统无热化设计要求,因此,硫系玻璃被视为新一代温度自适应红外光学系统核心透镜材料,可广泛应用于军用(夜视枪瞄、红外肩扛导弹、战机夜视巡航等)和民用(汽车夜视、安防监控等)红外系统中,其市场前景巨大。

硫系玻璃在制备过程中,极易受到环境杂质和水分的污染,使得制备的玻璃在红外2.9μm、4.1μm、4.5μm、6.3μm以及12.8μm等处出现强烈的杂质吸收峰,从而影响玻璃的红外光谱性能,造成整体红外透过率下降。如何消除玻璃制备过程中的杂质吸收峰成为高质量红外光学玻璃制备的关键技术和难点;硫系玻璃在制备过程中产生的条纹、疖瘤等缺陷严重影响玻璃的内部质量。另外,传统硫系玻璃制备具有很强的工艺特殊性,它一般需要在无氧高真空气氛的圆柱性密闭石英安瓿瓶中进行高温摇摆熔制,这种方法制备的硫系玻璃具有内部条纹缺陷较多、制备试样尺寸小以及批次不稳定等缺点,现有技术中制备的硫系玻璃的尺寸一般都在100×100mm以下,对于制备超过100×100mm的硫系玻璃则非常困难。

实用新型内容

本实用新型的主要目的在于,提供一种硫系玻璃制备装置,所要解决的技术问题是使其能够制备大尺寸的硫系玻璃制品。

本实用新型的目的及解决其技术问题采用以下的技术方案来实现。依据本实用新型提出的一种硫系玻璃的制备装置,特征在于由和漏料成形炉两个部分连通组成,其中真空熔化炉包括:熔化炉炉体、石英坩埚、加热元件、升降系统、搅拌装置、真空系统、进气口和坩埚压盖;其中:熔化炉炉体,由上下炉盖和中部炉腔构成,上下炉盖均可开启,上盖用于加料,下盖用于平时维护;石英坩埚,用于盛放玻璃液,位于下炉盖上方;坩埚压盖,位于坩埚上方,用于防止玻璃液原料挥发和飞溅,由高纯石英制成;加热元件,装配在中部炉腔壁上,环绕在坩埚四周;升降系统,用于对石英坩埚进行升降操作;搅拌装置,装配在上炉盖,用于对玻璃液进行高温搅拌,采用高纯石英制成;真空系统,由真空管道和多级真空泵构成,真空管道连通于中部炉壁,通过真空泵对封闭炉体抽真空;进气口,位于中部炉壁下部,用于向炉腔内充气。

进一步的,前述的制备装置中,所述的漏料成形炉包括:漏料成形炉体,与所述的熔化炉炉体连通,所述的石英坩埚侧面下部设有一漏料嘴,并伸入所述的漏料成形炉体内;熔制挡板,设置在所述漏料嘴上,用于打开或者闭合漏料嘴;加热线圈,设置在所述漏料嘴周围,用于对漏料嘴加热;漏料成形移动系统,设置在漏料成形炉体内;和漏料成形模具,设置在所述的漏料成形移动系统上。

借由上述技术方案,本实用新型硫系玻璃制备装置至少具有下列优点:

本实用新型公开的一种硫系玻璃制备装置,其可以通过“真空低温处理+真空高温熔制+漏料成形”三步法制备出光学均匀性好、光谱透过性能优异、大尺寸的硫系玻璃制品。本实用新型的方案大大改善红外硫系玻璃在0.9~13μm红外波段的透过性能,极大提高硫系玻璃的实用化水平。

上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

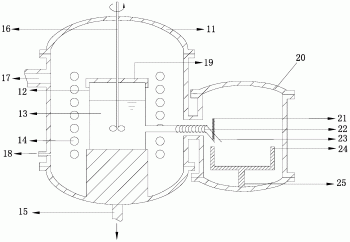

图1为本实用新型真空熔化漏料成形炉结构示意图;

图2为本实用新型方法制备硫系玻璃的红外光谱曲线;

图3为本实用新型方法制备硫系玻璃的可见光区域光谱曲线;

图4为本实用新型方法制备的硫系玻璃和传统熔融淬冷技术制备的硫系玻璃两者红外透视图像的比较,a)传统熔融淬冷技术硫系玻璃的红外透视图像;b)本实用新型方法制备的硫系玻璃红外透视图像;

图5实施例1制得硫系玻璃的红外透视成像图;

图6实施例2制得的硫系玻璃红外透视成像图。

具体实施方式

为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型提出的硫系玻璃制备装置其具体实施方式、结构、特征及其功效,详细说明如后。

请参阅图1所示,是本实用新型实施例提供的一种硫系玻璃的制备装置,用于大尺寸、高均匀硫系玻璃制备。该制备装置包括硫系玻璃真空熔化炉和漏料成形炉,所述的硫系玻璃真空熔化炉和漏料成形炉相互连通,共同构成封闭空间。所述的硫系玻璃真空熔化炉,用于熔融硫系玻璃,其包括熔化炉炉体11、石英坩埚12、加热元件14、升降系统15、搅拌装置16、真空系统17、进气口18和坩埚压盖19。其中:熔化炉炉体11由上炉盖、下炉盖和中部炉腔构成,材料为耐热不锈钢,上、下炉盖均可开启,上炉盖用于加料,下炉盖用于平时维护。所述的升降系统15用于对石英坩埚12进行升降操作,其设置在下炉盖上。所述的石英坩埚12用于盛放高温玻璃液13,位于下炉盖上方,由升降系统承载,并可随下炉盖升降。所述的坩埚压盖19位于坩埚上方,用于防止原料挥发、玻璃液飞溅,由高纯石英制成;所述的加热元件14为加热线圈,装配在中部炉腔壁上,环绕在坩埚四周,对物料进行加热;较佳的,所述加热元件14可实现最高温度1200℃,温差可控制±2℃以内。所述的搅拌装置16装配在上炉盖,用于对玻璃液进行高温搅拌,为避免向玻璃中引入杂质,同样采用高纯石英制成;所述的真空系统17由真空管道和多级真空泵构成,真空管道连通于中部炉壁,通过真空泵对封闭炉体抽真空,可实现高真空5×10-5Pa。所述的进气口18位于中部炉壁下部,用于熔化完成后开启气阀向炉腔内充气,恢复炉腔压力到常压。

所述的漏料成形炉包括漏料成形炉体20、熔制挡板21、加热线圈22、漏料嘴23、漏料成形模具24和漏料成形移动系统25。所述的漏料成形炉体20与所述的熔化炉炉体连通。所述的石英坩埚12侧壁下部上设有一漏料嘴23,该漏料嘴23伸入所述的漏料成形炉体内;所述的熔制挡板21,设置在所述漏料嘴上,用于打开或者闭合漏料嘴;所述的加热线圈22,设置在所述漏料嘴周围,用于对漏料嘴加热;所述的漏料成形移动系统25,设置在漏料成形炉体内下部;漏料成形模具24,设置在所述的漏料成形移动系统上。通过所述的漏料成形移动系统25来驱动漏料成形模具24移动,从而使漏料嘴漏下的玻璃液摊铺在漏料成形模具24上,形成玻璃产品。较佳的,所述的漏料成形模具24具有加热装置以及温度控制装置,从而可以精确控制模具以及模具内玻璃液的温度。漏料成形模具24的尺寸大于250×250mm,从而可以制备尺寸为(100~250)×(100~250)mm的玻璃成品。

本实施例所述的硫系玻璃制备装置,可实现400~1200℃高温条件下在真空环境纯化及熔制,满足大尺寸硫系玻璃制品熔制作业的需要。所述硫系玻璃制备装置具有设备结构简单、易维护等优点,真空熔制环境下的机械搅拌,不仅有利于玻璃的均化,也有利于玻璃中羟基等杂质以及气泡的排除,进一步提高玻璃的光学质量和光谱透过性能,适用于高质量红外硫系玻璃的制备。本实用新型实施例中的漏料成形炉通过对加热线圈和挡板的控制实现对漏料速度、漏料进程的控制,可实现200~600℃温度条件下在真空环境漏料,满足大尺寸硫系玻璃制品漏料成形作业的需要。另外通过对模具温度的控制可以有效减少漏料时硫系玻璃炸裂情况的发生,并实现对硫系玻璃的粗退火。

本实用新型的实施例还提出一种适宜大尺寸、高均匀硫系玻璃制备方法,优选采用上述的硫系玻璃制备装置,该方法包括以下三个步骤:真空低温纯化,在真空条件下,在第一温度T1下对玻璃原料进行纯化,去除杂质;真空高温熔制,在真空条件下,在第二温度T2下使将玻璃原料熔化得到熔融状态的玻璃液;漏料成形,将熔融状态的玻璃液漏出,并成型,得到玻璃成品;所述的真空条件为压力小于1.0×10-2Pa。优选的,所述的玻璃原料的纯度为5N级。所述的玻璃原料的选择应满足使最终的硫系玻璃由以下物质组成:Ge元素和As元素中的一种或两种,其摩尔百分含量为5~35%;Sb元素,其摩尔百分含量为5~40%;Al元素或Mg元素,其摩尔含量为50~200ppm;和余量为Se元素和Te元素中的一种或两种。

进一步的,所述的真空低温纯化包括:将玻璃原料置于熔化炉内,对熔化炉抽真空,使熔化炉内压力小于5×10-3Pa;加热,使熔化炉内温度在200~400℃,保持3小时以上。

所述的真空高温熔制包括:升温至800~1000℃,并控制熔化炉内压力小于1×10-2Pa,在此过程中对玻璃原料进行间歇式搅拌。在所述的高温熔制之后,静置0.5~1h;然后再进行漏料成形,所述的玻璃成品的尺寸为(100~250)×(100~250)mm。所述的歇式机械搅拌工艺为:搅拌10~20min,后静置30~50min,如此重复2~5次。

如图2至图4所示,所述的硫系玻璃在波长为2.9μm、4.1μm、4.5μm、6.3μm处的透过率超过63%;波长12.8μm处透过率超过50%,红外透视图像显示没有明显的条纹缺陷,十分均匀。

按照上述的硫系玻璃制备方法,制备以下实例。

实例1

按照锗、硒、锑单质分别以28mol%、60mol%和12mol%的精确配比称取硫系玻璃原料制成混合料1,向上述混合料1引入除氧剂铝200ppm,将混合料1装入真空熔化炉的石英坩埚12中,通过真空熔化炉17部位进行抽真空,至5×10-3Pa左右,线圈14开始加热,0.5h内升温至T1=350℃纯化2h。纯化结束后,快速升温:以10℃/min速度升温至T2=950℃,并在此温度保温4h。保温开始向玻璃液中引入石英搅拌器,进行玻璃液均化操作,搅拌速度为10rpm/min,搅拌工艺制度为:搅拌10min,后静置20min,重复3次。保温结束后,停止搅拌,提起搅拌器,以10℃/min降温速率降至出料温度580℃,保温2h。当保温结束前45min,开始加热漏料板和线圈。保温结束时,漏料嘴内的玻璃完全熔化后,提升挡板,进行漏料操作,制备150×150mm规格玻璃板材,漏料板的移动速度为10cm/min。漏料结束,关闭挡板,对漏料嘴进行冷却。

上述过程获得的玻璃经过精密退火后,加工成30×20×2mm玻璃样片,表面经过抛光后进行光谱性能检测,如图2和图3所示,Ge28Se60Sb12玻璃样片检测结果显示,透过性能:900~1000nm,透过率≥63%;波长为2.9μm处透过率为63%;波长为4.1μm处透过率为63%;波长为4.5μm处透过率为63%;波长为6.3μm处透过率为63%;12.8μm处透过率为58%。采用红外透视成像系统观测内部质量,见图5。

熔制后制得Ge28Se60Sb12玻璃原料,其他理化性能见表2。

表2、真空熔制Ge28Se60Sb12硫系玻璃主要性能指标

实例2:

使用附图1所示装置纯化熔制Ge20Se65Sb15玻璃原料,按照锗、硒、锑单质分别以20mol%、65mol%和15mol%的精确配比称取5000g原料以及除氧剂铝100ppm用作混合料1,将混合料1装入真空熔化炉的石英坩埚12中,通过真空熔化炉17部位进行抽真空至6×10-4Pa左右,对线圈4加热,半小时内升温至T1=300℃纯化2h。纯化结束之后快速升温:以8℃/min速度升温至T2=930℃,并在此温度条件下保温5h。保温过程通过石英机械搅拌装置对玻璃液进行均化操作,搅拌速度为10rpm/min,搅拌工艺制度为:搅拌20min,后静置20min,重复2次。保温结束后,停止搅拌,提起搅拌器,以10℃/min降温速率降至出料温度580℃,保温2h。当保温结束前30min,开始加热漏料板和线圈。保温结束时,漏料嘴内的玻璃完全熔化后,提升挡板,进行漏料操作,制备250×200mm规格玻璃板材,漏料板的移动速度为10cm/min。漏料结束,关闭挡板,对漏料嘴进行冷却。

和实例1相同方法制样并进行性能检测。

实例2玻璃样片检测结果显示,透过性能:900~1100nm,透过率≥63%;波长为2.9μm处透过率为64%;波长为4.1μm处透过率为63%;波长为4.5μm处透过率为64%;波长为6.3μm处透过率为64%;12.8μm处透过率为58%。采用红外透视成像系统观测内部质量,见图6。

熔制后制得Ge20Se65Sb15玻璃原料,其他理化性能见表3。

表3、真空熔制Ge20Se65Sb15硫系玻璃主要性能指标

如图4所示,本实用新型方法制备的硫系玻璃和传统熔融淬冷技术制备的硫系玻璃两者红外透视图像的比较,a)传统熔融淬冷技术硫系玻璃的红外透视图像,有明显的条纹缺陷;b)本实用新型方法制备的硫系玻璃红外透视图像,没有明显的条纹缺陷。

以上实施例表明,本实用新型提出的一种大尺寸、高均匀硫系玻璃的制备方法以及制备装置解决了硫系玻璃的杂质驱除和高温均化的难题,配合适宜的漏料成形,能够进行≤Φ200mm口径透镜、250×250mm光窗等大尺寸、高质量硫系玻璃器件毛坯的制备。

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

硫系玻璃制备装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0