专利摘要

本发明公开了一种复合搅拌器和玻璃的制备装置及玻璃的制备方法,其中所述复合搅拌器放置于坩埚内,所述复合搅拌器包括旋转轴和搅拌部;所述搅拌部由位于旋转轴上的从下至上的斜框式搅拌桨、斜叶式搅拌桨和直框式搅拌桨组成;本发明解决了现有制备装置不易更换玻璃品种和无法小批量制备高光学质量的硼硅酸盐玻璃的问题,实现了高光学质量的硼硅酸盐玻璃的小批量生产,操作简单,且生产成本低。

权利要求

1.一种玻璃的制备方法,其特征在于,所述方法采用玻璃的制备装置完成,所述方法包括以下步骤:

(1)加热坩埚,将称取的玻璃原料混合后加入到坩埚内,使混合原料在坩埚内熔化,得到玻璃液;

(2)采用复合搅拌器对玻璃液进行搅拌,实现玻璃液的澄清和均化;

(3)待玻璃液完全均化后,逐渐停止搅拌,进行漏料成形;

所述玻璃的制备装置包括坩埚和复合搅拌器,所述复合搅拌器放置于坩埚内;所述坩埚的材质为强化铂金;所述坩埚的底部设有漏料管;

所述复合搅拌器包括旋转轴和搅拌部;所述搅拌部由位于旋转轴上的从下至上的斜框式搅拌桨、斜叶式搅拌桨和直框式搅拌桨组成;

所述旋转轴的上部设有激光测距仪,所述激光测距仪用于实时测量坩埚内液面的高度。

2.根据权利要求1所述的玻璃的制备方法,其特征在于,所述步骤(1)中,先加热坩埚使坩埚内的温度保持在1300-1400℃,将混合原料加入到坩埚内并待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高200-300℃,静置后,得到所述玻璃液。

3.根据权利要求1所述的玻璃的制备方法,其特征在于,采用复合搅拌器对玻璃液进行搅拌时,根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转;所述搅拌的转速为50-100rpm,搅拌时间为3-6h。

4.根据权利要求1所述的玻璃的制备方法,其特征在于,所述玻璃原料熔化和玻璃液均化的过程中,所述漏料管内的温度保持在1300-1400℃,以使玻璃液在漏料管中凝固而不漏出,同时防止玻璃液在漏料管中发生晶化。

5.根据权利要求1所述的玻璃的制备方法,其特征在于,所述步骤(3)中进行漏料成形时,坩埚内的表层玻璃液不进行漏料成形。

6.根据权利要求1所述的玻璃的制备方法,其特征在于,所述旋转轴的上部还设有报警器,所述报警器与所述激光测距仪电连接,所述报警器用于当激光测距仪测量的坩埚内液面的高度低于设定值时发出报警信号。

7.根据权利要求1所述的玻璃的制备方法,其特征在于,所述漏料管的上部设有加热电极,所述加热电极用于对漏料管上部加热。

说明书

技术领域

本发明涉及光学材料领域,具体涉及一种复合搅拌器和玻璃的制备装置及玻璃的制备方法。

背景技术

硼硅酸盐玻璃是以SiO2、B2O3为主要组分的无机玻璃。硼硅酸盐玻璃中SiO2和B2O3的含量较高,可达到75%-90%,碱金属或碱土金属氧化物的含量较低,同时含有少量的Al2O3,可以确保玻璃具有良好的理化性能。然而由于其组分特点,硼硅酸盐玻璃的制备存在熔化温度高、粘度大和硼挥发严重等问题,导致玻璃澄清和均化困难,气泡和条纹难以消除,严重影响了玻璃的光学质量。目前,主要通过提高熔化温度、控制硼挥发和促进均化来获得高质量的硼硅酸盐玻璃。提高硼硅酸盐玻璃的熔化温度主要采取电极加热,可将温度升高到1700℃,然而熔化温度的升高导致耐火材料使用寿命降低。控制硼挥发主要通过改进窑炉结构,采用池窑进行熔制;促进均化则是通过玻璃液在池窑中水平流动,实现在不同功能空间的转移,以消除气泡和条纹,获得均质玻璃。池窑的制备方式产量大,日产最少为2-3t,适合批量化生产,但是设备投资大、建设周期长,尤其是难以灵活地更换玻璃品种,无法适用于小批量制备高光学质量的硼硅酸盐玻璃。

发明内容

本申请实施例通过提供一种复合搅拌器和玻璃的制备装置及玻璃的制备方法,解决了现有制备装置不易更换玻璃品种和无法小批量制备高光学质量的硼硅酸盐玻璃的问题,实现了高光学质量的硼硅酸盐玻璃的小批量生产,操作简单,且生产成本低。

为达到上述目的,本发明主要提供如下技术方案:

一方面,本申请提供了一种复合搅拌器,所述复合搅拌器放置于坩埚内,所述复合搅拌器包括旋转轴和搅拌部;所述搅拌部由位于旋转轴上的从下至上的斜框式搅拌桨、斜叶式搅拌桨和直框式搅拌桨组成。

作为优选,所述搅拌器的材质为强化铂金。

作为优选,所述旋转轴的上部设有激光测距仪,所述激光测距仪用于实时测量坩埚内液面的高度。

作为优选,所述旋转轴的上部还设有报警器,所述报警器与所述激光测距仪电连接,所述报警器用于当激光测距仪测量的坩埚内液面的高度低于设定值时发出报警信号。

另一方面,本申请提供了一种玻璃的制备装置,所述制备装置包括坩埚和上述的复合搅拌器,所述复合搅拌器放置于坩埚内;所述坩埚的材质为强化铂金;所述坩埚的底部设有漏料管。

作为优选,所述漏料管的上部设有加热电极,所述加热电极用于对漏料管上部加热。

作为优选,所述加热电极的材质为纯Pt。

另外,本申请还提供了一种玻璃的制备方法,所述方法采用上述的制备装置完成,所述方法包括以下步骤:

(1)加热坩埚,将称取的玻璃原料混合后加入到坩埚内,使混合原料在坩埚内熔化,得到玻璃液;

(2)采用复合搅拌器对玻璃液进行搅拌,实现玻璃液的澄清和均化;

(3)待玻璃液完全均化后,逐渐停止搅拌,进行漏料成形。

作为优选,所述步骤(1)中,先加热坩埚使坩埚内的温度保持在1300-1400℃,将混合原料加入到坩埚内并待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高200-300℃,静置后,得到所述玻璃液。

作为优选,采用复合搅拌器对玻璃液进行搅拌时,根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转;所述搅拌的转速为50-100rpm,搅拌时间为3-6h。

作为优选,所述玻璃原料熔化和玻璃液均化的过程中,所述漏料管内的温度保持在1300-1400℃,以使玻璃液在漏料管中凝固而不漏出,同时防止玻璃液在漏料管中发生晶化。

作为优选,所述步骤(3)中进行漏料成形时,坩埚内的表层玻璃液不进行漏料成形。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

1.本申请提供的复合搅拌器将斜框式搅拌桨、斜叶式搅拌桨和直框式搅拌桨这三种搅拌桨结合,在对坩埚中的玻璃液进行搅拌时,能通过斜框式搅拌桨对坩埚中翻转到底部的玻璃液进行剪切,确保坩埚底部的玻璃液无条纹;能通过斜叶式搅拌桨使玻璃液向上翻转,以达到澄清的目的;能通过直框式搅拌桨阻止玻璃液继续向上进行翻转,并阻止其与表层玻璃液进行上下交换,确保表层玻璃液只进行水平运动;这三种搅拌桨相互配合,既可有效地对硼硅酸盐玻璃液进行搅拌均化,又可控制硼硅酸盐玻璃液熔制过程中的硼挥发,能实现高质量的硼硅酸盐玻璃的坩埚制备,从而能实现高质量的硼硅酸盐玻璃的小批量生产,且易于更换玻璃品种。

2.本申请提供的玻璃制备装置为单坩埚形式,易于更换玻璃品种,有利于小批量制备高光学质量的硼硅酸盐玻璃,而且属于间歇式生产,操作简单,且生产投入小。

附图说明

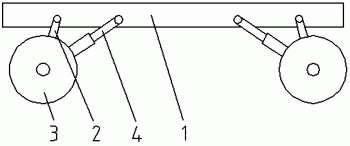

图1为本申请实施例的复合搅拌器的结构示意图;

图2为本申请实施例的玻璃的制备装置的结构示意图。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

如图1所示,本申请提供了一种复合搅拌器,该复合搅拌器放置于坩埚1内,该复合搅拌器包括旋转轴21和搅拌部22;该搅拌部由位于旋转轴上的从下至上的斜框式搅拌桨、斜叶式搅拌桨和直框式搅拌桨组成。该斜框式搅拌桨和斜叶式搅拌桨均与旋转轴呈一定角度,直框式搅拌桨与旋转轴平行。上述复合搅拌器对坩埚中的玻璃液进行搅拌时,能通过斜框式搅拌桨对坩埚中翻转到底部的玻璃液进行剪切,确保坩埚底部的玻璃液无条纹;能通过斜叶式搅拌桨使玻璃液向上翻转,以达到澄清的目的;能通过直框式搅拌桨阻止玻璃液继续向上进行翻转,并阻止其与表层玻璃液进行上下交换,确保表层玻璃液只进行水平运动,直框式搅拌桨一方面能阻止中下层的玻璃液进入表层,控制中下层玻璃液的硼挥发,另一方面能防止已经出现硼挥发的表层玻璃液进入中下层,而影响中下层玻璃液的组成。这三种搅拌桨相互配合,既可有效地对硼硅酸盐玻璃液进行搅拌均化,又可控制硼硅酸盐玻璃液熔制过程中的硼挥发,在坩埚中熔制硼硅酸盐玻璃时使用该复合搅拌器,能实现高质量的硼硅酸盐玻璃的制备,从而能实现高质量的硼硅酸盐玻璃的小批量生产,且易于更换玻璃品种。作为优选,上述斜框式搅拌桨的桨叶数为至少2个,斜叶式搅拌桨的桨叶数为至少2个,直框式搅拌桨的桨叶数为至少2个,且各搅拌桨的浆叶在旋转轴的圆周上均匀分布,能使玻璃液更容易澄清和均化。

作为上述实施例的优选,上述复合搅拌器的材质为强化铂金;由于硼硅酸盐玻璃的熔制温度高,采用强化铂金材质的复合搅拌器搅拌硼硅酸盐玻璃时,可避免玻璃液对搅拌器的腐蚀,以及避免搅拌器的腐蚀对玻璃液造成污染,影响玻璃的光学均匀性。

作为上述实施例的优选,上述旋转轴的上部设有激光测距仪211,该激光测距仪用于实时测量坩埚内液面的高度。本申请实施例在旋转轴上设置激光测距仪,可通过实时测量坩埚内液面的高度,确定停止成形操作的时机,以使出现硼挥发的表层玻璃液不进入漏料管内进行漏料成形,从而确保成形后的玻璃的质量,同时在停止成形操作后,可将表层玻璃液以废玻璃液漏掉,防止影响下一炉次的产品质量。

作为上述实施例的优选,上述旋转轴的上部还设有报警器212,该报警器与上述激光测距仪电连接,该报警器用于当激光测距仪测量的坩埚内液面的高度低于设定值时发出报警信号,该设定值为根据实际情况确定的表层玻璃液的厚度,优选该设定值为斜框式搅拌桨在坩埚内的高度。本申请实施例在旋转轴的上部设置报警器,可与激光测距仪相互配合,当激光测距仪实时测得的坩埚内液面的高度降到表层玻璃液的厚度或以下时发出报警信号,从而能及时停止成形操作,防止出现硼挥发的表层玻璃液进入漏料管内进行漏料成形,确保成形后的玻璃的质量。

本申请还提供了一种玻璃的制备装置,如图2所示,该制备装置包括坩埚1和上述复合搅拌器,该复合搅拌器放置于坩埚内,该坩埚的材质为强化铂金,坩埚的底部设有漏料管3。作为优选,漏料管的上部设有加热电极4,该加热电极用于对漏料管上部加热。由于硼硅酸盐玻璃的熔制温度高,采用强化铂金材质的坩埚熔制硼硅酸盐玻璃时,可避免玻璃液对坩埚的腐蚀,以及避免坩埚的腐蚀对玻璃液造成污染,影响玻璃的光学均匀性。上述坩埚的底部设置漏料管,用于对硼硅酸盐玻璃液的漏料成形,硼硅酸盐玻璃液采用漏料成形的方式,可有效消除气泡和条纹,能获得高光学均匀性的硼硅酸盐玻璃;作为优选,上述漏料管的材质为纯Pt,可满足漏料成形的温度要求,且不会造成玻璃液的污染。作为优选,如图2所示,上述制备装置还包括坩埚套5、熔化炉6和辅炉7,上述坩埚置于坩埚套内,该坩埚套置于熔化炉内,辅炉位于熔化炉的底部,上述漏料管位于该辅炉内,熔化炉通过坩埚套对坩埚进行加热,以维持玻璃液熔制所需的温度,辅炉用于对漏料管进行加热,以维持玻璃液熔制和漏料成形过程中漏料管内的温度,防止漏料管内的玻璃液发生晶化,上述坩埚套的材质为石英陶瓷。由于在熔化炉和辅炉的连接处存在对漏料管上部加热的盲区,导致漏料管内存在一定的温差,在漏料成形时易造成玻璃液产生二次气泡或析晶,通过在漏料管的上部设置加热电极,可使漏料管内的温度均匀,并确保漏料成形时漏料管内的温度不出现波动,从而能获得高光学质量的玻璃。作为优选,上述加热电极的材质为纯Pt,采用纯Pt材质的电极对漏料管加热,温度控制更加精准。上述制备装置为单坩埚形式,易于更换玻璃品种,有利于小批量制备,而且属于间歇式生产设备,操作简单,且生产投入小。

以下实施例均采用上述制备装置制备硼硅酸盐玻璃,以下制备的硼硅酸盐玻璃的组分中SiO2所对应的原料为石英砂,B2O3所对应的原料为硼酸,Al2O3和Sb2O3所对应的原料均为其氧化物本身,Na2O、K2O、Li2O、CaO、BaO和SrO所对应的原料均可为相应的碳酸盐或相应的硝酸盐,上述原料均为市购工业级原料。

实施例1

按照以下重量百分含量的玻璃组分称取相应重量配比的玻璃原料:SiO2 75%、B2O314%、Al2O3 2%、Na2O 5.7%、K2O 1%、CaO 1%、SrO 0.5%和Sb2O3 0.8%;开启熔化炉加热坩埚,使坩埚内的温度保持在1300℃,同时开启辅炉和加热电极,辅炉和加热电极的设定温度均与熔化炉的一致,使漏料管内的温度也保持在1300℃,将称取的玻璃原料混合均匀后多次少量地加入到坩埚内,待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高300℃至1600℃,静置2h后,得到玻璃液;采用复合搅拌器对玻璃液进行搅拌,该复合搅拌器的搅拌部全部置于玻璃液面下,其中斜框式搅拌桨对底层玻璃液进行搅拌,斜叶式搅拌桨对中层玻璃液进行搅拌,直框式搅拌桨对上层玻璃液进行搅拌,搅拌时根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,搅拌的转速为60rpm,搅拌6h后,玻璃液已完全均化,再每隔0.5h转速降低20rpm,转速降低至零后停止搅拌。关闭熔化炉,玻璃液经降温后采用漏料方式成形;漏料时,先将漏料管内的温度升至1350℃,保持4h后开始出料,同时开启激光测距仪和报警器并设置设定值,该设定值为斜框式搅拌桨在坩埚内的高度,当报警器发出报警信号时,立即停止成形操作并将坩埚内剩余的表层玻璃液以废玻璃液漏掉,待玻璃定形后将其移入预先升温至620℃的马弗炉中进行退火,最后物理抛光,即得硼硅酸盐玻璃。

实施例2

按照以下重量百分含量的玻璃组分称取相应重量配比的玻璃原料:SiO2 78%、B2O310%、Al2O3 2%、Na2O 5%、K2O 1.4%、CaO 1%、SrO 2%和Sb2O3 0.6%;开启熔化炉加热坩埚,使坩埚内的温度保持在1350℃,同时开启辅炉和加热电极,辅炉和加热电极的设定温度均与熔化炉的一致,使漏料管内的温度也保持在1350℃,将称取的玻璃原料混合均匀后多次少量地加入到坩埚内,待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高300℃至1650℃,静置2h后,得到玻璃液;采用复合搅拌器对玻璃液进行搅拌,该复合搅拌器的搅拌部全部置于玻璃液面下,其中斜框式搅拌桨对底层玻璃液进行搅拌,斜叶式搅拌桨对中层玻璃液进行搅拌,直框式搅拌桨对上层玻璃液进行搅拌,搅拌时根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,搅拌的转速为100rpm,搅拌3h后,玻璃液已完全均化,再每隔0.5h转速降低20rpm,转速降低至零后停止搅拌。关闭熔化炉,玻璃液经降温后采用漏料方式成形;漏料时,先将漏料管内的温度升至1400℃,保持6h后开始出料,同时开启激光测距仪和报警器并设置设定值,该设定值为斜框式搅拌桨在坩埚内的高度,当报警器发出报警信号时,立即停止成形操作并将坩埚内剩余的表层玻璃液以废玻璃液漏掉,待玻璃定形后将其移入预先升温至680℃的马弗炉中进行退火,最后物理抛光,即得硼硅酸盐玻璃。

实施例3

按照以下重量百分含量的玻璃组分称取相应重量配比的玻璃原料:SiO2 80%、B2O38%、Al2O3 2%、Na2O 6%、K2O 0.5%、CaO 1%、SrO 1.8%和Sb2O3 0.7%;开启熔化炉加热坩埚,使坩埚内的温度保持在1400℃,同时开启辅炉和加热电极,辅炉和加热电极的设定温度均与熔化炉的一致,使漏料管内的温度也保持在1400℃,将称取的玻璃原料混合均匀后多次少量地加入到坩埚内,待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高280℃至1680℃,静置2h后,得到玻璃液;采用复合搅拌器对玻璃液进行搅拌,该复合搅拌器的搅拌部全部置于玻璃液面下,其中斜框式搅拌桨对底层玻璃液进行搅拌,斜叶式搅拌桨对中层玻璃液进行搅拌,直框式搅拌桨对上层玻璃液进行搅拌,搅拌时根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,搅拌的转速为60rpm,搅拌4h后,玻璃液已完全均化,再每隔0.5h转速降低20rpm,转速降低至零后停止搅拌。关闭熔化炉,玻璃液经降温后采用漏料方式成形;漏料时,先将漏料管内的温度升至1450℃,保持5h后开始出料,同时开启激光测距仪和报警器并设置设定值,该设定值为斜框式搅拌桨在坩埚内的高度,当报警器发出报警信号时,立即停止成形操作并将坩埚内剩余的表层玻璃液以废玻璃液漏掉,待玻璃定形后将其移入预先升温至720℃的马弗炉中进行退火,最后物理抛光,即得硼硅酸盐玻璃。

实施例4

按照以下重量百分含量的玻璃组分称取相应重量配比的玻璃原料:SiO2 84%、B2O39%、Al2O3 1%、Na2O 3.5%、K2O 0.5%、Li2O 1%和Sb2O3 1%;开启熔化炉加热坩埚,使坩埚内的温度保持在1400℃,同时开启辅炉和加热电极,辅炉和加热电极的设定温度均与熔化炉的一致,使漏料管内的温度也保持在1400℃,将称取的玻璃原料混合均匀后多次少量地加入到坩埚内,待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高200℃至1600℃,静置2h后,得到玻璃液;采用复合搅拌器对玻璃液进行搅拌,该复合搅拌器的搅拌部全部置于玻璃液面下,其中斜框式搅拌桨对底层玻璃液进行搅拌,斜叶式搅拌桨对中层玻璃液进行搅拌,直框式搅拌桨对上层玻璃液进行搅拌,搅拌时根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,搅拌的转速为50rpm,搅拌5h后,玻璃液已完全均化,再每隔0.5h转速降低20rpm,转速降低至10rpm后0.5h即停止搅拌。关闭熔化炉,玻璃液经降温后采用漏料方式成形;漏料时,先将漏料管内的温度升至1450℃,保持6h后开始出料,同时开启激光测距仪和报警器并设置设定值,该设定值为斜框式搅拌桨在坩埚内的高度,当报警器发出报警信号时,立即停止成形操作并将坩埚内剩余的表层玻璃液以废玻璃液漏掉,待玻璃定形后将其移入预先升温至700℃的马弗炉中进行退火,最后物理抛光,即得硼硅酸盐玻璃。

实施例5

按照以下重量百分含量的玻璃组分称取相应重量配比的玻璃原料:SiO2 77%、B2O313%、Al2O3 1%、Li2O 6%、BaO 2%和Sb2O3 1%;开启熔化炉加热坩埚,使坩埚内的温度保持在1360℃,同时开启辅炉和加热电极,辅炉和加热电极的设定温度均与熔化炉的一致,使漏料管内的温度也保持在1360℃,将称取的玻璃原料混合均匀后多次少量地加入到坩埚内,待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高290℃至1650℃,静置2h后,得到玻璃液;采用复合搅拌器对玻璃液进行搅拌,该复合搅拌器的搅拌部全部置于玻璃液面下,其中斜框式搅拌桨对底层玻璃液进行搅拌,斜叶式搅拌桨对中层玻璃液进行搅拌,直框式搅拌桨对上层玻璃液进行搅拌,搅拌时根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,搅拌的转速为70rpm,搅拌3h后,玻璃液已完全均化,再每隔0.5h转速降低20rpm,转速降低至10rpm后0.5h即停止搅拌。关闭熔化炉,玻璃液经降温后采用漏料方式成形;漏料时,先将漏料管内的温度升至1410℃,保持3h后开始出料,同时开启激光测距仪和报警器并设置设定值,该设定值为斜框式搅拌桨在坩埚内的高度,当报警器发出报警信号时,立即停止成形操作并将坩埚内剩余的表层玻璃液以废玻璃液漏掉,待玻璃定形后将其移入预先升温至680℃的马弗炉中进行退火,最后物理抛光,即得硼硅酸盐玻璃。

实施例6

按照以下重量百分含量的玻璃组分称取相应重量配比的玻璃原料:SiO2 80%、B2O313.2%、Al2O3 2%、CaO 1%、SrO 2%、BaO 1%和Sb2O3 0.8%;开启熔化炉加热坩埚,使坩埚内的温度保持在1360℃,同时开启辅炉和加热电极,辅炉和加热电极的设定温度均与熔化炉的一致,使漏料管内的温度也保持在1360℃,将称取的玻璃原料混合均匀后多次少量地加入到坩埚内,待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高300℃至1660℃,静置2h后,得到玻璃液;采用复合搅拌器对玻璃液进行搅拌,该复合搅拌器的搅拌部全部置于玻璃液面下,其中斜框式搅拌桨对底层玻璃液进行搅拌,斜叶式搅拌桨对中层玻璃液进行搅拌,直框式搅拌桨对上层玻璃液进行搅拌,搅拌时根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,搅拌的转速为80rpm,搅拌4h后,玻璃液已完全均化,再每隔0.5h转速降低20rpm,转速降低至零后停止搅拌。关闭熔化炉,玻璃液经降温后采用漏料方式成形;漏料时,先将漏料管内的温度升至1420℃,保持5h后开始出料,同时开启激光测距仪和报警器并设置设定值,该设定值为斜框式搅拌桨在坩埚内的高度,当报警器发出报警信号时,立即停止成形操作并将坩埚内剩余的表层玻璃液以废玻璃液漏掉,待玻璃定形后将其移入预先升温至700℃的马弗炉中进行退火,最后物理抛光,即得硼硅酸盐玻璃。

对比例1

本对比例在制备硼硅酸盐玻璃时所采用的制备装置中,除搅拌器的搅拌部只有斜叶式搅拌桨外,其它均同以上实施例所采用的制备装置;本对比例按照与实施例2相同的制备步骤制备硼硅酸盐玻璃,且该硼硅酸盐玻璃的原料组成与实施例2的相同。

对比例2

本对比例采用与以上实施例相同的制备装置制备硼硅酸盐玻璃;

按照以下重量百分含量的玻璃组分称取相应重量配比的玻璃原料:SiO2 78%、B2O310%、Al2O3 2%、Na2O 5%、K2O 1.4%、CaO 1%、SrO 2%和Sb2O3 0.6%;开启熔化炉加热坩埚,使坩埚内的温度保持在1300℃,同时开启辅炉,辅炉的设定温度与熔化炉的一致,将称取的玻璃原料混合均匀后多次少量地加入到坩埚内,待混合原料在坩埚内完全熔化后,再将坩埚内的温度升高300℃至1650℃,静置2h后,得到玻璃液;采用复合搅拌器对玻璃液进行搅拌,该复合搅拌器的搅拌部全部置于玻璃液面下,其中斜框式搅拌桨对底层玻璃液进行搅拌,斜叶式搅拌桨对中层玻璃液进行搅拌,直框式搅拌桨对上层玻璃液进行搅拌,搅拌时根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,搅拌的转速为100rpm,搅拌3h后,玻璃液已完全均化,再每隔0.5h转速降低20rpm,转速降低至零后停止搅拌。关闭熔化炉,玻璃液经降温后采用漏料方式成形;漏料时,先将漏料管内的温度升至1350℃,保持6h后开始出料,同时开启激光测距仪和报警器并设置设定值,该设定值为斜框式搅拌桨在坩埚内的高度,当报警器发出报警信号时,立即停止成形操作并将坩埚内剩余的表层玻璃液以废玻璃液漏掉,待玻璃定形后将其移入预先升温至680℃的马弗炉中进行退火,最后物理抛光,即得硼硅酸盐玻璃。

将上述实施例和对比例制备的硼硅酸盐玻璃进行质量检测,得到如表1所示的检测结果;其中硼硅酸盐玻璃的气泡度按GB/T 7962.8-2010测试,条纹度按GB/T 7962.7-2010测试,光学均匀性按GB/T 7962.2-2010测试,膨胀系数按GB/T 7962.16-2010测试。

从表1可以看出,本申请实施例所制备的硼硅酸盐玻璃无可视的气泡、条纹和闪点,具有较高的光学均匀性,而且通过对硼硅酸盐玻璃组成的检测发现,硼硅酸盐玻璃中各组分含量为预定组分含量,几乎没有硼发挥;对比例1采用只有浆叶式结构的搅拌器,制得的硼硅酸盐玻璃具有较多可视的气泡和条纹,而且经检测,对比例1制备的硼硅酸盐玻璃中硼挥发严重;对比例2在制备过程中,不开启加热电极,制得的硼硅酸盐玻璃具有较多可视的气泡。以上说明采用本申请提供的制备装置和制备方法,能制备较高光学质量的硼硅酸盐玻璃,显著提升了硼硅酸盐玻璃的制备质量,扩大了硼硅酸盐玻璃的应用范围;且本申请提供的制备装置和制备方法易于更换玻璃品种,有利于小批量制备,而且属于间歇式生产,操作简单;通过对比例1与实施例2的对比,说明复合搅拌器既可有效地对玻璃液进行搅拌均化,实现高光学均匀性玻璃的制备,又能控制玻璃液熔制过程中的硼挥发;通过对比例2和实施例2的对比,说明采用加热电极对漏料管上部加热,可确保漏料管内的温度均匀性,避免了漏料成形时因漏料管内的温差出现二次气泡、析晶等问题。

表1.硼硅酸盐玻璃的质量检测结果

本申请实施例在制备硼硅酸盐玻璃时,先加热坩埚使坩埚内的温度升至1300-1400℃,待玻璃原料完全熔化后,再将坩埚内的温度升高200-300℃,静置一段时间后,再进行搅拌;一方面通过低温熔化使原料反应,可有效避免原料成分挥发,另一方面待完全熔化后再升高温度,可降低玻璃液的粘度,有利于玻璃液澄清;玻璃液静置是为了使玻璃液中的气泡逐渐消除,使玻璃液自行恢复澄清,有利于下一步的搅拌均化,使最终能获得高光学质量的硼硅酸盐玻璃。

本申请实施例采用复合搅拌器对玻璃液进行搅拌时,根据斜叶式搅拌桨的桨叶方向确定复合搅拌器的旋转方向,使玻璃液在坩埚内向上翻转,向上翻转能使玻璃液中的气泡容易排出,有利于玻璃液的澄清和均化。

本申请实施例优选搅拌的转速为50-100rpm,搅拌时间为3-6h,可使玻璃液在成形前达到最佳均化状态;搅拌的转速太小或搅拌时间太短,不利于玻璃液澄清和均化;而搅拌的转速太大,也不利于玻璃液的澄清和均化,同时造成表层玻璃液与内部玻璃液上下交换,不利于硼挥发的控制;搅拌时间太长,增加了玻璃制备的时间,不利于提高玻璃制备效率。

本申请实施例在玻璃原料熔化和玻璃液均化的过程中,将漏料管内的温度保持在1300-1400℃,以使玻璃液在漏料管中凝固而不漏出,同时防止玻璃液在漏料管中发生晶化。由于硼硅酸盐玻璃液的粘度大,本申请实施例将漏料管的温度设为与坩埚内的温度一致,可使玻璃液在漏料管中凝固而不漏出,同时可防止玻璃液在漏料管中发生晶化,影响玻璃液漏料成形后的光学均匀性。当漏料管内的温度高于1400℃时,玻璃液进入漏料管内不能凝固,当漏料管内的温度低于1300℃时,玻璃液在漏料管中析晶,且漏料管与坩埚的温差太大,易破坏Pt材质。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

一种复合搅拌器和玻璃的制备装置及玻璃的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0