专利摘要

本发明公开了一种制备石英玻璃砣的沉积炉,包括:炉体,所述炉体由炉顶、炉壁和炉底组成,所述炉顶、炉壁和炉底围成炉膛;燃烧器,设置于炉顶;基础杆,自所述炉底垂直伸入到所述炉膛内,所述基础杆可相对于炉体在垂直方向上移动,所述基础杆可以其轴线为旋转轴转动;沉积基底,设于基础杆的顶部,与基础杆固定连接,所述沉积基底的直径大于基础杆的直径,所述沉积基底为石英玻璃砣的沉积提供基础;辅助加热装置,在所述炉膛内围绕沉积基底的外围设置,用于提高石英玻璃沉积砣边缘温度。本发明减小了沉积面的温度梯度,提高石英玻璃砣组分分布的一致性,生产出径向与轴向结构均匀的石英玻璃砣。

权利要求

1.制备石英玻璃砣的沉积炉,其特征在于,包括:

炉体,所述炉体由炉顶、炉壁和炉底组成,所述炉顶、炉壁和炉底围成炉膛;

燃烧器,设置于炉顶;

基础杆,自所述炉底垂直伸入到所述炉膛内,所述基础杆可相对于炉体在垂直方向上移动,所述基础杆可以其轴线为旋转轴转动;

沉积基底,设于基础杆的顶部,与基础杆固定连接,所述沉积基底的直径大于基础杆的直径,所述沉积基底为石英玻璃砣的沉积提供基础;

辅助加热装置,在所述炉膛内围绕沉积基底的外围设置,用于提高石英玻璃沉积砣边缘温度。

2.根据权利要求1所述的制备石英玻璃砣的沉积炉,其特征在于,所述沉积基底为沉积池,所述沉积池由底面和侧壁围成。

3.根据权利要求2所述的制备石英玻璃砣的沉积炉,其特征在于,所述沉积池的侧壁与底面的角度为90°~150°。

4.根据权利要求1所述的制备石英玻璃砣的沉积炉,其特征在于,所述沉积基底的材质为耐火材料,所述耐火材料为氧化铝、氧化锆或锆石英。

5.根据权利要求1所述的制备石英玻璃砣的沉积炉,其特征在于,所述辅助加热装置为电阻丝加热、高温加热棒或氢氧火焰燃烧器。

6.根据权利要求1所述的制备石英玻璃砣的沉积炉,其特征在于,所述辅助加热装置与沉积基底之间设置一圈炉衬,所述炉衬上具有多个导热通孔,导热通孔的直径为2mm~20mm。

7.根据权利要求6所述的制备石英玻璃砣的沉积炉,其特征在于,所述炉衬采用碳化硅、氮化硅或氧化铝制成。

8.根据权利要求1所述的制备石英玻璃砣的沉积炉,其特征在于,所述燃烧器与垂直线的夹角为0°~45°.

9.根据权利要求1所述的制备石英玻璃砣的沉积炉,其特征在于,所述燃烧器的个数不超过2个;燃烧器出口与沉积砣面之间的距离为200mm~400mm,沉积过程中燃烧器出口至沉积面的距离恒定。

10.根据权利要求1所述的制备石英玻璃砣的沉积炉,其特征在于,沉积炉的底部设置1~4个尾气排风口,并采用强制排风装置,使沉积炉膛内产生的尾气有序排出,保证沉积炉膛内气流场的稳定,以及使沉积炉膛内形成微正压,防止外界空气进入沉积炉膛内。

说明书

技术领域

本发明涉及石英玻璃砣制备技术领域,尤其涉及一种制备石英玻璃砣的沉积炉。

背景技术

高均匀合成石英玻璃是航天、核技术、激光、精密仪器等高科技领域的不可替代的关键基础材料,光学不均匀严重影响光学系统的成像质量。

目前,合成石英玻璃砣的熔制方法主要有卧式沉积炉化学气相沉积法和立式沉积炉化学气相沉积法。由于卧式沉积炉化学气相沉积法无法生产大尺寸、高重量的石英玻璃砣,且炉温低、能耗大且效率低,已逐步被立式沉积炉化学气相沉积所取代。现有立式沉积炉化学气相沉积技术中,主要是通过将氢气和氧气在燃烧器中燃烧产生水蒸气后与燃烧器下料管中气态四氯化硅反应产生二氧化硅颗粒,二氧化硅颗粒直接沉积在基础杆上形成石英玻璃砣。在沉积石英玻璃砣过程,通过高温熔融的石英玻璃砣的离心力和重力作用,被迫使中心的石英玻璃逐步向边部扩散而生长成形,以便得到较大直径的石英玻璃砣。而为了保证石英玻璃砣的稳定成形,必然要求沉积砣面存在一定的温度梯度,否则如果中心与边部温度一致,玻璃液在高温下会无限的流动,造成石英玻璃砣无法成形。因此,采用该方法沉积合成石英玻璃,不管设置多少个燃烧器,均要求沉积面的温度梯度至少在200℃以上。

沉积面的温度梯度会使石英玻璃砣的中心到边部的结构存在较大差异,如石英玻璃的羟基含量沿中心到边部逐渐降低,这导致了石英玻璃的折射率、密度等分布不均匀,进而影响石英玻璃的沉积面方向的结构均匀性。同时,采用该沉积炉制造石英玻璃砣的沉积机理是依靠离心力和重力作用被迫由中心逐步向边部扩散而形成的,即整个沉积面为正态分布形态,导致石英玻璃砣的纵向分布出现层状现象,严重影响了其纵向结构均匀性。因此,采用现有的沉积炉制造的石英玻璃砣都存在结构不均匀的现象,进而影响石英玻璃的一维和三维的光学均匀性、应力等性能,最终破坏航天、核技术、精密仪器等领域精密光学系统的成像质量。

发明内容

有鉴于此,本发明实施例提供一种制备石英玻璃砣的沉积炉,主要目的是减小沉积面的温度梯度,提高石英玻璃砣组分分布的一致性,生产出径向与轴向结构均匀的石英玻璃砣。

为达到上述目的,本发明主要提供如下技术方案:

一方面,本发明实施例提供了一种制备石英玻璃砣的沉积炉,包括:

炉体,所述炉体由炉顶、炉壁和炉底组成,所述炉顶、炉壁和炉底围成炉膛;

燃烧器,设置于炉顶;

基础杆,自所述炉底垂直伸入到所述炉膛内,所述基础杆可相对于炉体在垂直方向上移动,所述基础杆可以其轴线为旋转轴转动;

沉积基底,设于基础杆的顶部,与基础杆固定连接,所述沉积基底的直径大于基础杆的直径,所述沉积基底为石英玻璃砣的沉积提供基础;

辅助加热装置,在所述炉膛内围绕沉积基底的外围设置,用于提高石英玻璃沉积砣边缘温度。

作为优选,所述沉积基底为沉积池,所述沉积池由底面和侧壁围成。

作为优选,所述沉积池的侧壁与底面的角度为90°~150°。

作为优选,所述沉积基底的材质为耐火材料,所述耐火材料为氧化铝、氧化锆或锆石英。

作为优选,所述辅助加热装置为电阻丝加热、高温加热棒或氢氧火焰燃烧器。

作为优选,所述辅助加热装置与沉积基底之间设置一圈炉衬,所述炉衬上具有多个导热通孔,导热通孔的直径为2mm~20mm。

作为优选,所述炉衬采用碳化硅、氮化硅或氧化铝制成。

作为优选,所述燃烧器与垂直线的夹角为0°~45°。

作为优选,所述燃烧器的个数不超过2个。

作为优选,燃烧器出口与沉积砣面之间的距离为200mm~400mm,沉积过程中燃烧器出口至沉积面的距离恒定。

作为优选,沉积炉的底部设置1~4个尾气排风口,并采用强制排风装置,使沉积炉膛内产生的尾气有序排出,保证沉积炉膛内气流场的稳定,以及使沉积炉膛内形成微正压,防止外界空气进入沉积炉膛内。

与现有技术相比,本发明的有益效果在于:

本发明实施例提供的制备石英玻璃砣的沉积炉采用辅助加热装置可以提高石英玻璃沉积砣边缘的温度,减小沉积面的温度梯度,使沉积面中心至边缘的温度尽可能一致,进一步保证了石英玻璃中羟基等组分沿径向与轴向分布均匀,从而提高石英玻璃的结构均匀性。并且辅助加热装置与燃烧器一起提高沉积温度使二氧化硅在沉积过程中自由扩散,保证了石英玻璃中羟基等组分沿径向与轴向分布均匀。从而提高石英玻璃的结构均匀性。本发明实施例中通过辅助加热装置提高石英玻璃沉积砣的沉积面的边缘及整体的温度,避免了采用多个燃烧器提高沉积面温度造成炉膛内气流紊乱,进而造成石英玻璃砣内形成气泡、不均匀等严重质量缺陷的问题。

附图说明

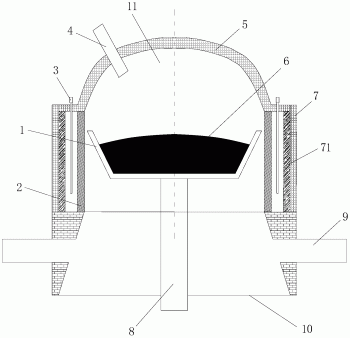

图1为本发明实施例1的沉积炉的结构示意图。

图2为本发明实施例2的沉积炉的结构示意图。

图3为本发明实施例3的沉积炉的结构示意图。

具体实施方式

下面结合具体实施例对本发明作进一步详细描述,但不作为对本发明的限定。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

图1至图3为本发明不同实施例的沉积炉的结构示意图。如图1至图3所示,制备石英玻璃砣的沉积炉,包括:

炉体,炉体由炉顶5、炉壁7和炉底10组成,炉顶5、炉壁7和炉底10围成炉膛11;

燃烧器4,设置于炉顶5;

基础杆8,自炉底10垂直伸入到炉膛11内,基础杆8可相对于炉体在垂直方向上移动,基础杆可以其轴线为旋转轴转动;

沉积基底1,设于基础杆8的顶部,与基础杆固定连接,沉积基底1的直径大于基础杆8的直径,沉积基底1为石英玻璃砣的沉积提供基础;

辅助加热装置3,在炉膛11内围绕沉积基底1的外围设置,用于提高石英玻璃沉积砣边缘温度。

本发明实施例的制备石英玻璃砣的沉积炉采用辅助加热装置提高石英玻璃沉积砣边缘的温度,减小沉积面的温度梯度,使沉积面中心至边缘的温度尽可能一致,同时提高了沉积面的整体温度,进一步保证了石英玻璃中羟基等组分沿径向与轴向分布均匀,从而提高石英玻璃的结构均匀性。并且辅助加热装置与最多两个燃烧器一起提高沉积温度使二氧化硅在沉积过程中自由扩散,保证了石英玻璃中羟基等组分沿径向与轴向分布均匀。辅助加热装置3避免了现有技术中通过增加燃烧器4的数量增加沉积温度而造成炉膛内气流场的紊乱的问题。在沉积过程中各燃烧器间的气流和火焰等相互干扰影响,扰乱炉膛内的气流场。影响了石英玻璃砣的稳定沉积,并造成石英玻璃砣内形成气泡、不均匀等严重质量缺陷,使制得的石英玻璃砣无法使用。本发明实施例通过辅助加热装置3提高沉积面的整体温度及沉积面边缘的温度,使气流场顺畅,保证了石英玻璃砣的稳定沉积,进而提高其内在质量、减少缺陷的形成。

作为上述实施例的优选,沉积基底1为沉积池,沉积池由底面和侧壁围成。沉积池可以保证沉积过程二氧化硅自由流动,保证生成的石英玻璃砣的均匀一致。本实施例中,采用了沉积炉可以使沉积面的温度提高到1300℃~1800℃,即温度最低为1300℃,改变了现有技术中沉积面的边缘的温度必须低于1300℃的限制,本实施例中,沉积面的边缘的温度可提高至1600℃以上,保证沉积砣面的温度分布均匀性、减少温度梯度,保证了二氧化硅的自由扩散,提高了石英玻璃砣的均匀性。沉积池的侧壁与底面的角度为90°~150°。如图1所示的实施例中沉积池1的侧壁与底面的角度为120°;图2所示的实施例中沉积池1的侧壁与底面的角度为140°;图3所示的实施例中沉积池1的侧壁与底面的角度为90°。有利于气流场的稳定与顺畅,以及保证石英玻璃砣可以在高温下成形,避免沉积过程必须要求沉积砣面存在一定的温度梯度的要求。沉积基底1的材质为耐火材料,沉积基底1的具体材料可选用氧化铝、氧化锆和锆石英等。保证沉积池基底在高温下的强度,实现制备过程中作为二氧化硅沉积基底的功能。

作为上述实施例的优选,辅助加热装置3的加热方式可以是电阻丝加热方式、高温加热棒加热方式或氢氧火焰加热方式等,具体采用的加热装置可以为高温加热棒(图1所示实施例)、电阻丝加热(图2所示实施例)、高温加热棒或氢氧火焰燃烧器(图3所示实施例)等。

作为上述实施例的优选,辅助加热装置3与沉积基底1之间设置一圈炉衬2。设置炉衬2可以使辅助加热装置3对石英玻璃砣均匀加热,避免局部高温。进一步,为了使辅助加热装置3的热量迅速作用于石英玻璃砣,在炉衬2上开设多个导热通孔,热量通过导热通孔快速进入炉衬2内部,并且同时保证了加热均匀。导热通孔可以在炉衬2上均匀分布,也可以随机分布。导热通孔的直径为2mm~20mm。在该孔径范围内即能使热量快速通过,又能保证加热的均匀性。炉衬2同样采用耐火材料制成,炉衬2的材料具体可采用碳化硅、氮化硅或氧化铝等。可以耐受较高温度,不会因沉积过程中的高温而损坏。

本发明实施例中,炉壁7具有保温层71,以减少热量损失,保持炉膛内的高温,并能较小径向的温度梯度。保温层71采用耐高温保温材料制成,如岩棉等耐高温的无机保温材料。

作为上述实施例的优选,燃烧器4最多为两个。避免三个甚至更多燃烧器时,在沉积过程中各燃烧器间的气流和火焰等相互干扰影响,扰乱炉膛内的气流场。由于沉积过程中气流场的紊乱影响了石英玻璃砣的稳定沉积,并造成石英玻璃砣内形成气泡、不均匀等严重质量缺陷,使制得的石英玻璃砣无法使用。两个燃烧器4时,在炉顶的周向上均匀分布。保证生成的二氧化硅落点均匀。燃烧器4与垂直线的夹角为0°~45°。该角度范围内,可保证产生的二氧化硅颗粒全部落到沉积面上。图1所示实施例中燃烧器4为1个,燃烧器4与垂直线的夹角为30°。图2所示实施例中燃烧器4为2个,2个燃烧器4与垂直线的夹角为30°。图3所示实施例中燃烧器4为1个,燃烧器4垂直设置于炉顶的中心。燃烧器4出口与沉积砣面之间的距离(沉积距离)为200mm~400mm,沉积过程中燃烧器出口至沉积面的距离恒定(保持沉积距离恒定)。保持沉积距离恒定可以保证沉积过程中二氧化硅的落点和扩散速度保持一致,保证了石英玻璃砣的质量。同时实现沉积过程中物料平衡。

作为上述实施例的优选,沉积炉的底部设置1~4个尾气排风口9,并采用强制排风装置,使沉积炉膛内产生的尾气有序排出,保证沉积炉膛内气流场的稳定,以及使沉积炉膛内形成微正压,防止外界空气进入沉积炉膛内。避免了污染炉膛及沉积合成的石英玻璃砣,改善石英玻璃砣的纯度,进而提高石英玻璃的结构均匀性。

本发明实施例1的沉积炉制备石英玻璃砣的过程如下:

二氧化硅颗粒的形成:四氯化硅原料直接进入四氯化硅蒸发系统,产生四氯化硅蒸气,通过质量流量控制器调节进入燃烧器4的四氯化硅蒸气以及氢气和氧气的流量,四氯化硅蒸气在燃烧的氢氧火焰中发生化学反应,形成二氧化硅颗粒;各原料气体的流量本领域技术人员可根据需要进行设定,或采用现有技术的流量。本实施例中四氯化硅蒸气流量为20g/min,四氯化硅蒸气进入燃烧器4的中心料管,燃烧器4中氢气和氧气的流量分别为330L/min和170L/min。燃烧器4的个数和安装角度可根据需要进行确定,或直接采用现有技术。本实施例中燃烧器为一个,在周向上均匀分布,燃烧器与垂直线的夹角为30°。

二氧化硅颗粒的沉积:在氢氧火焰中形成的二氧化硅颗粒在设定的沉积温度下继续熔化与扩散逐步沉积在旋转的凹形沉积池1中,沉积过程中保持沉积面的温度梯度在设定的范围内,沉积面的温度梯度越小,石英玻璃中羟基等组分沿径向与轴向分布越均匀,从而提高石英玻璃的结构均匀性。采用本发明实施例的沉积炉制备石英玻璃砣的过程中控制沉积面的温度梯度小于20℃,沉积面的温度控制在1300℃~1800℃。本实施例中沉积过程中保持石英玻璃砣6的沉积面温度为1500℃左右,沉积面从边缘到中心的最大温度梯度为10℃。本实施例中沉积池1采用氧化铝加工制作而成,沉积池1的侧壁与底面的角度为120°。沉积过程中通过机械自动控制装置使基础杆8旋转并下降,位于基础杆顶部的沉积池1连通基础杆一同旋转并连续下降,从而带动合成石英玻璃砣6随之下降,保持沉积距离恒定。本实施例中沉积距离为300mm。本实施例中在沉积炉的下方设置2个对称的尾气排风口9,并采用强制排风装置,保证沉积炉的炉膛内形成微正压,压力为2.5pa。

合成石英玻璃砣的形成:通过上述步骤的连续进行,沉积池中的合成石英玻璃砣逐渐生长,沉积20天后,停炉,制得重量约80Kg、直径为Φ500mm、高185mm的合成石英玻璃砣。当然,也可以通过调整沉积池的内径的大小和侧壁的高度以便得到其他规格的合成石英玻璃砣。

对上述获得的合成石英玻璃砣的性能进行检测:将沉积得到的石英玻璃砣切割成两块约85mm厚的石英玻璃坯片,并将坯片进行精密退火,再经过滚圆、铣磨、平面磨、研磨和抛光等冷加工工序后,制得两块规格尺寸为Φ480mm×80mm的石英玻璃成型坯片。利用平面激光干涉仪检测上述两块石英玻璃成型坯片的光学均匀性分别为3.5×10-6和3.8×10-6。而未采用本发明实施例中的沉积池的现有立式化学气相沉积法制得的石英玻璃光学均匀性仅为12×10-6,与采用本发明实施例的沉积炉制得的石英玻璃坯片光学均匀性相比具有较大差距。显然采用本发明实施例的沉积炉制得的石英玻璃砣属于高均匀合成石英玻璃砣。采用实施例2和实施例3所示的沉积炉制备得到的石英玻璃砣同样达到高均匀合成石英玻璃砣的标准。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

制备石英玻璃砣的沉积炉专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0