专利摘要

本发明涉及一种低温两步法脱除有机模板剂的方法,包括如下步骤:1)将含有机模板剂的高硅多孔材料放置于气氛炉中,将气氛炉内抽真空,通氢气至常压,以1.0~10℃/min升温速率升至300~350℃,恒温使有机模板剂充分分解;2)保持步骤1恒温温度不变,炉内抽真空,打开空气调节阀门,通入空气至常压,对高硅多孔材料进行空气恒温氧化处理;3)维持0~0.1m3/h的空气流速,终止气氛炉的升温程序,自然降温至常温,关闭空气调节阀打开气氛炉的密封组件,得到不含有机模板剂的高硅多孔材料。本发明工艺条件温和、操作简单、成本低廉、适用性广,不仅有利于高硅多孔材料的规划化生产,而且有利于多孔无机膜分离技术的产业化。

权利要求

1.一种低温两步法脱除有机模板剂的方法,其特征在于,包括如下步骤:

1)先将含有机模板剂的高硅多孔材料放置于气氛炉中,然后将所述气氛炉内抽真空,缓慢通入氢气至常压后,以1.0~10℃/min升温速率升至300~350℃,并恒温使有机模板剂充分分解;

2)所述步骤(1)完成之后,保持步骤1恒温温度不变,再将炉内抽真空,然后打开空气调节阀门,缓慢通入干燥空气至常压后,对所述高硅多孔材料进行空气恒温氧化处理;

3)维持0~0.1m3/h的恒定空气流速,终止气氛炉的升温程序,使其自然降温至常温,然后关闭空气调节阀并打开气氛炉的密封组件,最终得到不含有机模板剂的高硅多孔材料。

2.根据权利要求1所述的低温两步法脱除有机模板剂的方法,其特征在于,所述步骤1中的高硅多孔材料具有孔径为0.3~30纳米的有序孔道结构,包括硅、氧和铝元素,其中硅元素与铝元素的摩尔比大于50。

3.根据权利要求1或2所述的低温两步法脱除有机模板剂的方法,其特征在于,所述高硅多孔材料为分子筛颗粒或分子筛膜。

4.根据权利要求1所述的低温两步法脱除有机模板剂的方法,其特征在于,所述步骤1中恒温10~20h,恒温过程中氢气流速为0.1~0.5m3/h。

5.根据权利要求1所述的低温两步法脱除有机模板剂的方法,其特征在于,所述步骤2中恒温10~20h,空气流速为0.1~0.5m3/h。

6.根据权利要求1所述的低温两步法脱除有机模板剂的方法,其特征在于,所述步骤1和步骤2中300℃处理的恒温时间为20h,350℃处理的恒温时间为10h。

7.根据权利要求1所述的低温两步法脱除有机模板剂的方法,其特征在于,所述步骤1中气氛炉中的氢气体积浓度不低于50.0%。

8.根据权利要求1所述的低温两步法脱除有机模板剂的方法,其特征在于,提供步骤1中所述氢气的氢气储罐中的氢气体积浓度不低于60.0%,氢气储罐中的气体压力不低于0.5MPa。

9.一种实现权利要求1所述的低温两步法脱除有机模板剂的方法的装置,其特征在于,包括气氛炉、与所述气氛炉通过管道连接的空气压缩机、氢气冷却器和低压氢气储罐,所述氢气冷却器与低压氢气循环泵连接,所述低压氢气储罐与氢气膜分离设备连接。

10.根据权利要求9所述的实现低温两步法脱除有机模板剂的方法的装置,其特征在于,还包括尾气焚烧炉,所述尾气焚烧炉与所述氢气膜分离设备连接。

说明书

技术领域

本发明属于无机多孔材料和吸附分离技术领域,具体涉及一种低温两步法脱除有机模板剂的方法及实现该方法的装置。

背景技术

近年来,高硅多孔材料由于具有较大的比表面积,均一且在纳米尺寸上连续可调的规整孔道结构,表面基团可官能化等一系列优点受到了广泛关注,成为催化和分离材料领域的研究热点。研究发现,利用高硅多孔材料孔道的几何和电子束缚特性,可以达到稳定纳米粒子形状、结构和电子性质的目的,可为构筑低温高活性的催化剂提供载体性的催化剂提供载体。高硅多孔材料中的高硅分子筛颗粒还可以相互交联生长成为致密的高硅分子筛膜,其具有规整的孔道结构、良好的化学稳定性、机械强度、热稳定性和催化性能,在膜分离技术和膜催化反应等领域具有潜在的应用价值,也引起了研究者们的广泛关注。

在制备合成高硅多孔材料时大多需要添加有机模板剂,以便形成具有特殊孔道结构的多孔材料;在使用前又需要通过高温煅烧工艺脱除有机模板剂,以便使孔道结果畅通。然而,由于多孔材料自身不同取向间热膨胀方向和幅度的不同,以及多孔材料与支撑载体间热膨胀性质的差异,使得高硅多孔材料在高温下因热应力而形成骨架塌陷和裂纹等晶间缺陷,这些缺陷会显著降低其催化分离特性。因而,如何有效避免在热处理脱除有机模板剂时形成的晶间缺陷已成为制约高硅多孔材料制备与应用技术发展的一个严峻挑战。研究结果发现,降低模板剂的煅烧温度至350℃以下时,有利于保持高硅多孔材料的规整孔道结构。

近几年,低温脱除高硅多孔材料中有机模板剂的研究已成为许多学者关注的热点问题。现有低温脱除有机模板剂的方法主要包括两类:一种是通过使用强氧化剂氧化脱除高硅多孔材料的模板剂,其氧化剂种类包括臭氧、双氧水和高锰酸钾等;另一种是通过物理化学方法来脱除模板剂,采用溶剂萃取、微波、超临界和冷等离子体等技术来脱除高硅多孔材料内模板剂。但是,这两类方法较多是针对高硅介孔材料,如SBA-15和MCM-41等;而对于应用更多的高硅微孔材料,却因模板剂与孔道壁结合力交强,而导致其尚难以在低温下有效脱除有机模板剂。此外,上述这些已有的低温脱除模板剂工艺一般都需要特殊的仪器设备,其操作工艺也较为复杂,因此亟待开发一种适用于不同孔径高硅多孔材料的高效低温脱除有机模板剂的工艺和设备。

发明内容

本发明的一个目的在于提供一种低温两步法脱除有机模板剂的方法,其采用低温加氢裂解和空气恒温氧化的方法来脱除有机模板剂,该方法克服现有高硅多孔材料制备工艺中低温脱除有机模板剂的技术瓶颈,提供一种工艺条件温和,过程简单且成本低廉的模板剂低温脱除工艺。

为了实现上述发明目的,本发明的技术方案如下:

一种低温两步法脱除有机模板剂的方法,其特征在于,包括如下步骤:

1)先将含有机模板剂的高硅多孔材料放置于气氛炉中,然后将所述气氛炉内抽真空,缓慢通入氢气至常压后,以1.0~10℃/min升温速率升至300~350℃,并恒温使有机模板剂充分分解;

2)所述步骤(1)完成之后,保持步骤1恒温温度不变,再将炉内抽真空,然后打开空气调节阀门,缓慢通入干燥空气至常压后,对所述高硅多孔材料进行空气恒温氧化处理;

3)维持0~0.1m3/h的恒定空气流速,终止气氛炉的升温程序,使其自然降温至常温,然后关闭空气调节阀并打开气氛炉的密封组件,最终得到不含有机模板剂的高硅多孔材料。

本发明创造性地将低温加氢裂解技术和低温空气氧化技术有机结合在一起,较好的解决了高硅多孔材料中有机模板剂的低温高效脱除难题。采用低温加氢裂解工艺使多孔材料中的大部分有机模板剂分解成小分子有机物,从而使部分孔道打开,采用低温空气煅烧工艺使多孔材料中残余的少留有机模板剂与空气充分接触并完全氧化,最终实现多孔材料中有机模板剂的完全脱除。

优选地,所述步骤1中的高硅多孔材料具有孔径为0.3~30纳米的有序孔道结构,包括硅、氧和铝元素,其中硅元素与铝元素的摩尔比大于50。

优选地,所述高硅多孔材料为分子筛颗粒或分子筛膜。高硅分子筛多孔材料有多种,本发明中选用孔径最大的SBA-15型分子筛、孔径居中的高硅MCM-41型分子筛和孔径最小的高硅MFI型分子筛。

优选地,所述步骤1中恒温10~20h,恒温过程中氢气流速为0.1~0.5m3/h。

优选地,所述步骤2中恒温10~20h,空气流速为0.1~0.5m3/h。

优选地,所述步骤1和步骤2中300℃处理的恒温时间为20h,350℃处理的恒温时间为10h。

优选地,所述步骤1中气氛炉中的氢气体积浓度不低于50.0%。

优选地,提供步骤1中所述氢气的氢气储罐中的氢气体积浓度不低于60.0%,氢气储罐中的气体压力不低于0.5MPa。

本发明的另一个目的在于提供一种实现低温两步法脱除有机模板剂的方法的装置,该装置简单,易于大规模化生产。

本发明提供了一种实现低温两步法脱除有机模板剂的方法的装置,包括气氛炉、与所述气氛炉通过管道连接的空气压缩机、氢气冷却器和低压氢气储罐,所述氢气冷却器与低压氢气循环泵连接,所述低压氢气储罐与氢气膜分离设备连接。

优选地,还包括尾气焚烧炉,所述尾气焚烧炉与所述氢气膜分离设备连接。

本发明的工艺过程是:

在启用设备低温脱除高硅多孔材料内有机模板剂之前,先向氢气储罐中补充纯氢气体,使氢气储罐中的气体压力达到0.5~1.0MPa;同时将气氛炉在常温下密封并抽真空脱气;进行低温脱模板剂时,富氢气体通过氢气调节阀以恒定流速由气氛炉下部通入,穿过高硅多孔材料后,从气氛炉上部排出,通过氢气冷却器后,进入氢气储罐循环使用;完成一次低温加氢裂解脱除有机模板剂的操作后,再次对气氛炉进行抽真空脱气并开启空气压缩机,然后再进行一次低温空气氧化脱除有机模板剂的操作,干燥空气通过空气调节阀以恒定流速由气氛炉下部通入,穿过高硅多孔材料后,从气氛炉上部排空;最后,关闭气氛炉的控温程序并调小空气流量,使其自然降温至常温30℃以下后,关闭空气调节阀并打开气氛炉的密封组件,最终得到洁净且无缺陷的高硅多孔材料。整个低温脱除有机模板剂过程中,气氛炉中的氢气体积浓度维持在50.0~99.0%;当氢气储罐中的氢气体积浓度低于60.0%时,间歇式开启氢气膜分离设备来提高系统中的氢气浓度,直至氢气储罐中的氢气体积浓度达到90.0%;当氢气储罐中的气体压力低于0.5MPa时,需要补充纯氢气体(纯度>99.0%),直至氢气储罐中的气体压力>0.75MPa;氢气膜分离设备排出的尾气,通入尾气焚烧炉进行无害化燃烧处理,焚烧炉排出的热烟气,通过保温管道进入烟气换热器,回收余热后排空。

本发明的有益效果是:

(1)采用低温加氢裂解工艺使多孔材料中的大部分有机模板剂分解成小分子有机物,从而使部分孔道打开;

(2)采用低温空气氧化煅烧工艺使多孔材料中残余的少留有机模板剂与空气充分接触并完全氧化,最终实现多孔材料中有机模板剂的完全脱除;

(3)本发明工艺条件温和、操作更为简单、成本更为低廉、适用性更广,不仅有利于高硅多孔材料的规划化生产,而且有利于多孔无机膜分离技术的产业化。

附图说明

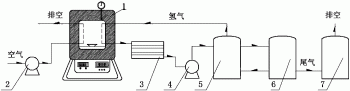

附图1为本发明的低温两步法脱除有机模板剂工艺流程图;

附图2是本发明实施例1~4不同升温速率和空气流速下脱除高硅SBA-15型分子筛颗粒的热重曲线图,其中(a)为含有机模板剂的分子筛原样,(b)为升温速率为10℃/min和空气流速为0.1m3/h脱除模板剂后的样品,(c)为升温速率为10℃/min和空气流速为0.5m3/h脱除模板剂后的样品,(d)为升温速率为5.0℃/min和空气流速为0.1m3/h脱除模板剂后的样品,(e)为升温速率为5.0℃/min和空气流速为0.5m3/h脱除模板剂后的样品,(f)为500℃传统高温煅烧脱除模板剂后的样品;

附图3A和3B是本发明实施例5~7不同氢气浓度和氢气流速下脱除高硅MCM-41型分子筛膜的红外谱图,其中(a)为含有机模板剂的分子筛原样,(b)为氢气浓度90%和氢气流速为0.5m3/h脱除模板剂后的样品,(c)为氢气浓度90%和氢气流速为0.1m3/h脱除模板剂后的样品,(d)为氢气浓度50%和氢气流速为0.5m3/h脱除模板剂后的样品,(e)为500℃传统高温煅烧脱除模板剂后的样品;

附图4是本发明实施例8~10不同温度和恒温时间下脱除高硅MFI型分子筛颗粒的拉曼谱图,其中(a)为含有机模板剂的分子筛原样,(b)为300℃下恒温20h脱除模板剂后的样品,(c)为300℃下恒温10h脱除模板剂后的样品,(d)为350℃下恒温10h脱除模板剂后的样品,(e)为500℃传统高温煅烧脱除模板剂后的样品;

附图5是本发明实施例11不同操作条件下脱除高硅MFI型分子筛膜的拉曼谱图,其中膜片M3-1为低温加氢裂解结果,,其中膜片M3-2为低温空气氧化结果,,其中膜片M3-3为传统高温煅烧结果;

附图6是本发明实施例11不同操作条件下脱除高硅MFI型分子筛膜的CO2/N2分离效果,其中膜片M3-1为低温加氢裂解结果,,其中膜片M3-2为低温空气氧化结果,,其中膜片M3-3为传统高温煅烧结果;

附图标记说明:1、程序升温气氛炉,2、空气压缩机,3、氢气冷却器,4、低压氢气循环泵,5、低压氢气储罐,6、氢气膜分离设备,7、尾气焚烧炉。

具体实施方式

下面结合具体实例,进一步阐明本发明。应该理解,这些实施例仅用于说明本发明,而不用于限定本发明的保护范围。在实际应用中技术人员根据本发明做出的改进和调整,仍属于本发明的保护范围。

除特别说明,本发明使用的设备和试剂为本技术领域常规市购产品,本发明采用的方法为本技术领域常规使用的方法。在本发明中常温常压为:温度为25度,常压为0.1MPa。图1中箭头方向为气体的流动方向。

高硅分子筛多孔材料有多种,本发明中选用孔径最大的SBA-15型分子筛、孔径居中的高硅MCM-41型分子筛和孔径最小的高硅MFI型分子筛。其中SBA-15型分子筛、高硅MCM-41型分子筛和高硅MFI型分子筛购于南开大学催化厂。

采用德国Bruker公司的TENSOR27傅里叶变换红外光谱仪进行红外检测,采用法国HoribaJobinYvon公司的LabRAMHR800-LS55型激光共聚焦拉曼光谱仪进行拉曼光谱检测。

实施例1

参见图1和图2所示:

本发明的工艺过程是:

在启用设备低温脱除高硅多孔材料内有机模板剂之前,先向低压氢气储罐5中补充纯氢气体,使低压氢气储罐5中的气体压力达到0.5~1.0MPa;同时将程序控温气氛炉1在常温下密封并抽真空脱气;进行低温脱模板剂时,富氢气体通过氢气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉上部排出,通过氢气冷却器3和低压氢气循环泵4后,进入低压氢气储罐5循环使用;完成一次低温加氢裂解脱除有机模板剂的操作后,再次对程序控温气氛炉1进行抽真空脱气并开启空气压缩机2,然后再进行一次低温空气氧化脱除有机模板剂的操作,干燥空气通过空气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉1上部排空;最后,关闭程序控温气氛炉1的控温程序并调小空气流量,使其自然降温至常温30℃以下后,关闭空气调节阀并打开气氛炉的密封组件,最终得到洁净且无缺陷的高硅多孔材料。整个低温脱除有机模板剂过程中,程序控温气氛炉中的氢气体积浓度维持在50.0~99.0%;当低压氢气储罐5中的氢气体积浓度低于60.0%时,间歇式开启氢气膜分离设备6来提高系统中的氢气浓度,直至低压氢气储罐5中的氢气体积浓度达到90.0%;当低压氢气储罐5中的气体压力低于0.5MPa时,需要补充纯氢气体(纯度>99.0%),直至低压氢气储罐5中的气体压力>0.75MPa;氢气膜分离设备6排出的尾气,通入尾气焚烧炉7进行无害化燃烧处理,焚烧炉排出的热烟气,通过保温管道进入烟气换热器,回收余热后排空。

一种低温两步法脱除有机模板剂的方法,包括以下步骤:

(1)低温加氢裂解脱除高硅SBA-15型分子筛内有机模板剂

先将购置的含有机模板剂孔径为15~30nm的高硅SBA-15型分子筛样品置于程序控温气氛炉中,然后将气氛炉内抽至真空度为-0.09MPa,再缓慢通入氢气至常压后,以10℃/min升温速率升至300℃,恒温20h,自然降温至室温,此过程中氢气流速为0.1m3/h。

(2)低温两步法脱除高硅SBA-15型分子筛内有机模板剂

将保持步骤1中加氢裂解法脱除模板剂后的样品不变,再次将程序控温气氛炉内抽至真空,再缓慢通入空气至常压后,在300℃下再次恒温20h后,自然降温至室温,取出;此过程中空气流速为0.1m3/h。

(3)维持0~0.1m3/h的恒定空气流速,终止气氛炉的升温程序,使其自然降温至常温30℃以下,然后关闭空气调节阀并打开气氛炉的密封组件,最终得到不含有机模板剂的分子筛材料。

在本实施例中气氛炉使用程序控温气氛炉,但本发明的气氛炉并不局限于只使用程序控温气氛炉,其他有相同功能的气氛炉均在本发明的保护范围之内。在本实施例步骤1中将气氛炉内抽真空至-0.09MPa,本发明抽真空的压力范围并不局限于-0.09MPa,本领域技术人员能够想到的压力范围均在本发明的保护范围之内。

实施例2

与实施例1相同,不同之处在于:

空气流速为0.5m3/h。

实施例3

与实施例1相同,不同之处在于:

升温速率为5.0℃/min。

实施例4

与实施例2相同,不同之处在于:

升温速率为5.0℃/min,空气流速为0.5m3/h。

对比例1

传统高温煅烧法脱除高硅SBA-15型分子筛内有机模板剂

将分子筛粉末样品至于马弗炉中,以1℃/min升温速率升至500℃,恒温10h,自然降温至室温,取出制得的分子筛材料。

对高硅SBA-15型分子筛样品、实施例1~4和对比例1制得的分子筛材料分别进行热重检测:

采用德国Netzsch公司的STA409C综合热分析仪对分子筛样品进热重表征,该设备操作条件为:空气为载气,以20℃/min的速率升温至800℃,附图2为其检测结果。

由图2可得出,采用低温两步法脱除工艺完全可以达到传统高温煅烧工艺的效果,但热处理温度可以由500℃下降至300℃,其结果表明,升温速率和空气流速对低温脱除有机模板剂的效果也有一定影响,升温速率越低越好,空气流速越高越好。对于所试验的高硅SBA-15型分子筛粉末样品,实施例4的效果最好,因此最佳操作条件为:升温速率为5.0℃/min和空气流速为0.5m3/h。

实施例5

参见图1、图3A和图3B所示:

本发明的工艺过程是:

在启用设备低温脱除高硅多孔材料内有机模板剂之前,先向低压氢气储罐5中补充纯氢气体,使低压氢气储罐5中的气体压力达到0.5~1.0MPa;同时将程序控温气氛炉1在常温下密封并抽真空脱气;进行低温脱模板剂时,富氢气体通过氢气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉上部排出,通过氢气冷却器3和低压氢气循环泵4后,进入低压氢气储罐5循环使用;完成一次低温加氢裂解脱除有机模板剂的操作后,再次对程序控温气氛炉1进行抽真空脱气并开启空气压缩机2,然后再进行一次低温空气氧化脱除有机模板剂的操作,干燥空气通过空气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉1上部排空;最后,关闭程序控温气氛炉1的控温程序并调小空气流量,使其自然降温至常温30℃以下后,关闭空气调节阀并打开气氛炉的密封组件,最终得到洁净且无缺陷的高硅多孔材料。整个低温脱除有机模板剂过程中,程序控温气氛炉中的氢气体积浓度维持在50.0~99.0%;当低压氢气储罐5中的氢气体积浓度低于60.0%时,间歇式开启氢气膜分离设备6来提高系统中的氢气浓度,直至低压氢气储罐5中的氢气体积浓度达到90.0%;当低压氢气储罐5中的气体压力低于0.5MPa时,需要补充纯氢气体(纯度>99.0%),直至低压氢气储罐5中的气体压力>0.75MPa;氢气膜分离设备6排出的尾气,通入尾气焚烧炉7进行无害化燃烧处理,焚烧炉排出的热烟气,通过保温管道进入烟气换热器,回收余热后排空。

一种低温两步法脱除有机模板剂的方法,包括以下步骤:

(1)低温加氢裂解脱除高硅MCM-41型分子筛内有机模板剂

先将购置的含有机模板剂孔径为1.5~2.5nm的高硅MCM-41型分子筛样品置于气氛炉中,然后将炉内抽至真空度为-0.09MPa,再缓慢通入氢气至常压后,以5.0℃/min升温速率升至350℃,恒温10h,自然降温至室温,此过程中氢气流速为0.5m3/h。

(2)低温两步法脱除高硅MCM-41型分子筛内有机模板剂

将保持步骤1中加氢裂解法脱除模板剂后的样品不变,再次将炉内抽至真空,再缓慢通入空气至常压后,在350℃下再次恒温10h后,自然降温至室温,取出;此过程中空气流速为0.5m3/h,气氛炉中氢气体积浓度为90%。

(3)维持0~0.1m3/h的恒定空气流速,终止气氛炉的升温程序,使其自然降温至常温30℃以下,然后关闭空气调节阀并打开气氛炉的密封组件,最终得到不含有机模板剂的分子筛材料。

如果氢气储罐中的氢气体积浓度已经达到55.0%,启动间歇式开启氢气膜分离设备来提高系统中的氢气浓度,并适度补充纯氢气体(纯度为99.5%);稳定后,氢气储罐中的气体压力达到0.8MPa,氢气体积浓度达到95.0%。氢气膜分离设备排出的尾气,通入尾气焚烧炉进行无害化燃烧处理,焚烧炉排出的热烟气,通过保温管道进入烟气换热器,回收余热后排空。

实施例6

与实施例5相同,不同之处在于:

氢气流速为0.1m3/h。

实施例7

与实施例5相同,不同之处在于:

氢气浓度50%。

对比例2

传统高温煅烧法脱除高硅MCM-41型分子筛内有机模板剂

将MCM-41型分子筛粉末样品至于马弗炉中,以1℃/min升温速率升至550℃,恒温10h,自然降温至室温,取出制得分子筛材料。

对MCM-41型分子筛样品、实施例5~7和对比例2制得的分子筛材料进行红外光谱表征,采用德国Bruker公司的TENSOR27傅里叶变换红外光谱仪对分子筛样品进行红外表征,该表征条件为:扫描范围为4000~400cm-1,分辨率为4cm-1,KBr压片。附图3A和附图3B为其检测结果,如图3A和3B所示。

如图3A和3B所示,仅分子筛原样和实施例6样品存在2800-3000cm-1处的C-H健伸缩振动峰和1350-1500cm-1处的C-H健弯曲振动峰,表明实施例6样品中尚存留未分解的有机模板剂。由此得出:采用低温两步法脱除工艺完全可以达到传统高温煅烧工艺的效果,且热处理温度可以由550℃下降至350℃。其结果亦表明,当氢气浓度高于50%时,氢气浓度对模板剂脱除效果的影响很小,但是氢气流速对模板剂脱除效果的影响显著,氢气流速越大越好。对于做试验的高硅MCM-15型分子筛粉末样品,实施例7的效果最好,最佳操作条件为:氢气浓度50%,氢气流速为0.5m3/h。

升温速率和空气流速对低温脱除有机模板剂的效果也有一定影响,升温速率越低越好,空气流速越高越好。对于高硅SBA-15型分子筛粉末样品,其最佳操作条件为:升温速率为5.0℃/min,空气流速为0.5m3/h,氢气浓度50%和氢气流速为0.5m3/h。

实施例8

参见图1和图4所示:

本发明的工艺过程是:

在启用设备低温脱除高硅多孔材料内有机模板剂之前,先向低压氢气储罐5中补充纯氢气体,使低压氢气储罐5中的气体压力达到0.5~1.0MPa;同时将程序控温气氛炉1在常温下密封并抽真空脱气;进行低温脱模板剂时,富氢气体通过氢气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉上部排出,通过氢气冷却器3和低压氢气循环泵4后,进入低压氢气储罐5循环使用;完成一次低温加氢裂解脱除有机模板剂的操作后,再次对程序控温气氛炉1进行抽真空脱气并开启空气压缩机2,然后再进行一次低温空气氧化脱除有机模板剂的操作,干燥空气通过空气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉1上部排空;最后,关闭程序控温气氛炉1的控温程序并调小空气流量,使其自然降温至常温30℃以下后,关闭空气调节阀并打开气氛炉的密封组件,最终得到洁净且无缺陷的高硅多孔材料。整个低温脱除有机模板剂过程中,程序控温气氛炉中的氢气体积浓度维持在50.0~99.0%;当低压氢气储罐5中的氢气体积浓度低于60.0%时,间歇式开启氢气膜分离设备6来提高系统中的氢气浓度,直至低压氢气储罐5中的氢气体积浓度达到90.0%;当低压氢气储罐5中的气体压力低于0.5MPa时,需要补充纯氢气体(纯度>99.0%),直至低压氢气储罐5中的气体压力>0.75MPa;氢气膜分离设备6排出的尾气,通入尾气焚烧炉7进行无害化燃烧处理,焚烧炉排出的热烟气,通过保温管道进入烟气换热器,回收余热后排空。

一种低温两步法脱除有机模板剂的方法,包括以下步骤:

(1)低温加氢裂解脱除高硅MFI型分子筛内有机模板剂

先将购置的含有机模板剂孔径为0.55nm的高硅MFI型分子筛样品置于气氛炉中,然后将炉内抽至真空度为-0.09MPa,再缓慢通入氢气至常压后,以1.0℃/min升温速率升至300℃,恒温20h,自然降温至室温,此过程中氢气流速为0.5m3/h。

(2)低温两步法脱除高硅MFI型分子筛内有机模板剂

将保持步骤1中加氢裂解法脱除模板剂后的样品不变,再次将炉内抽至真空,再缓慢通入空气至常压后,在300℃下再次恒温20h后,自然降温至室温,取出;此过程中空气流速为0.5m3/h。

(3)维持0~0.1m3/h的恒定空气流速,终止气氛炉的升温程序,使其自然降温至常温30℃以下,然后关闭空气调节阀并打开气氛炉的密封组件,最终得到不含有机模板剂的分子筛材料。

实施例9

与实施例8相同,不同之处在于:

步骤1和步骤2中300℃下恒温10h。

实施例10

与实施例8相同,不同之处在于:

步骤1和步骤2中350℃下恒温10h。

对比例3

传统高温煅烧法脱除高硅MFI型分子筛内有机模板剂

将高硅MFI型分子筛粉末样品至于马弗炉中,以1℃/min升温速率升至500℃,恒温10h,自然降温至室温,取出制得的分子筛材料。

对高硅MFI型分子筛样品、实施例8~10和对比例3制得分子筛材料进行拉曼光谱检测,采用法国HoribaJobinYvon公司的LabRAMHR800-LS55型激光共聚焦拉曼光谱仪表征分子筛样品,激光器的入射光波长为325nm,扫描范围为200cm-1~4000cm-1,其检测结果如图4所示。

如图4所示,仅分子筛原样和实施例9样品存在2900-3000cm-1处的-CH3伸缩振动峰,表明实施例9样品中尚存留未分解的有机模板剂。由此得出:采用低温两步法脱除工艺完全可以达到传统高温煅烧工艺的效果,且热处理温度可以由500℃下降至300℃。其结果亦表明,热处理温度和时间对低温脱除有机模板剂的效果也有一定影响,热处理温度越低恒温时间需要的越长。对于高硅MFI型分子筛粉末样品,实施例8制得的效果最好,最佳操作条件为:热处理温度为300℃,恒温时间为20h。

实施例11

参见图1和图5所示:

本发明的工艺过程是:

在启用设备低温脱除高硅多孔材料内有机模板剂之前,先向低压氢气储罐5中补充纯氢气体,使低压氢气储罐5中的气体压力达到0.5~1.0MPa;同时将程序控温气氛炉1在常温下密封并抽真空脱气;进行低温脱模板剂时,富氢气体通过氢气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉上部排出,通过氢气冷却器3和低压氢气循环泵4后,进入低压氢气储罐5循环使用;完成一次低温加氢裂解脱除有机模板剂的操作后,再次对程序控温气氛炉1进行抽真空脱气并开启空气压缩机2,然后再进行一次低温空气氧化脱除有机模板剂的操作,干燥空气通过空气调节阀以恒定流速由程序控温气氛炉1下部通入,穿过高硅多孔材料后,从程序控温气氛炉1上部排空;最后,关闭程序控温气氛炉1的控温程序并调小空气流量,使其自然降温至常温30℃以下后,关闭空气调节阀并打开气氛炉的密封组件,最终得到洁净且无缺陷的高硅多孔材料。整个低温脱除有机模板剂过程中,程序控温气氛炉中的氢气体积浓度维持在50.0~99.0%;当低压氢气储罐5中的氢气体积浓度低于60.0%时,间歇式开启氢气膜分离设备6来提高系统中的氢气浓度,直至低压氢气储罐5中的氢气体积浓度达到90.0%;当低压氢气储罐5中的气体压力低于0.5MPa时,需要补充纯氢气体(纯度>99.0%),直至低压氢气储罐5中的气体压力>0.75MPa;氢气膜分离设备6排出的尾气,通入尾气焚烧炉7进行无害化燃烧处理,焚烧炉排出的热烟气,通过保温管道进入烟气换热器,回收余热后排空。

一种低温两步法脱除有机模板剂的方法,包括以下步骤:

(1)低温加氢裂解脱除高硅MFI型分子筛膜内有机模板剂

先将自制的含有机模板剂孔径为0.55nm的高硅MFI型分子筛膜样品置于气氛炉中,然后将炉内抽至真空度为-0.09MPa,再缓慢通入氢气至常压后,以1.0℃/min升温速率升至300℃,恒温20h,自然降温至室温,此过程中氢气流速为0.25m3/h。

(2)低温两步法脱除高硅MFI型分子筛膜内有机模板剂

将保持步骤1中加氢裂解法脱除模板剂后的样品不变,再次将炉内抽至真空,再缓慢通入空气至常压后,在300℃下再次恒温20h后,自然降温至室温,取出;此过程中空气流速同样为0.25m3/h。

(3)维持0~0.1m3/h的恒定空气流速,终止气氛炉的升温程序,使其自然降温至常温30℃以下,然后关闭空气调节阀并打开气氛炉的密封组件,最终得到不含有机模板剂的分子筛材料。

对比例4

传统高温煅烧法脱除高硅MFI型分子筛膜内有机模板剂

将分子筛粉末样品至于马弗炉中,以1℃/min升温速率升至500℃,恒温10h,自然降温至室温,取出。

对实施例11和对比例4中的高硅MFI型分子筛膜进行拉曼光谱检测

采用法国HoribaJobinYvon公司的LabRAMHR800-LS55型激光共聚焦拉曼光谱仪表征分子筛样品,激光器的入射光波长为325nm,扫描范围为200cm-1~4000cm-1,如附图5所示。

由附图5得出:采用低温两步法脱除工艺完全可以达到传统高温煅烧工艺的效果,且热处理温度可以由500℃下降至300℃,其最佳操作条件为:热处理温度为300℃,恒温时间为20h。

对实施例11和对比例4中的高硅MFI型分子筛膜进行气体膜分离检测

采用文献中的常规检查方法:将制备好的膜片放入不锈钢膜组件中,连接好膜组件气路;通过调节流量使得膜前端保持一定的压力,膜后端连接皂泡流量计测量膜片的气体渗透通量,或连接气相色谱(GC2014)考察膜片的气体分离效果;实验过程使用气体为50%CO2/50%N2的混合标准气。如附图6所示,结果表明,采用低温两步法脱除工艺完全可以达到传统高温煅烧工艺的模板剂效果,而且可以有效避免因高温热处理而产生的晶间缺陷,有利于提高MFI分子筛膜的膜分离效果。

上列详细说明是针对本发明可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本案的专利保护范围中。

一种低温两步法脱除有机模板剂的方法及实现该方法的装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0