IPC分类号 : B21C23/02,B21C23/21,B21C26/00,B21C25/02

专利摘要

本发明提供了一种常温下镁合金超声波微挤压成形细化晶粒工艺,包括如下步骤:制作凸模和凹模;将镁合金零件装入凹模的型腔中;合模挤压镁合金零件;分离开模;取出成形零件;所述步骤一中在凸模的尾端上依次连接有可由超声波发生器触动的变幅杆和换能器。本发明常温下镁合金超声波微挤压成形细化晶粒工艺不仅可以降低金属的成形力、减小材料与模具间的摩擦力、扩大金属材料塑性成形的加工范围和提高金属材料塑性成形能力,还可以获得较好的产品表面质量和较高的尺寸精度。

权利要求

1.一种常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,包括如下步骤:

步骤一:制作凸模(3)和凹模(4);

步骤二:将镁合金零件装入凹模(4)的型腔中;

步骤三:合模挤压镁合金零件;

步骤四:分离开模;

步骤五:取出成形零件;

所述步骤一中在凸模(3)的尾端上依次连接有可由超声波发生器触动的变幅杆(2)和换能器(1);所述步骤三中当凸模(3)的超声冲头(31)开始接触镁合金零件时开启超声波发生器;所述步骤四中当凸模(3)的超声冲头(31)开始脱离镁合金零件回升时关闭超声波发生器。

2.根据权利要求1所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,所述凸模(3)前端采用阶梯型结构,所述换能器(1)与变幅杆(2)之间以及变幅杆(2)与凸模(3)之间均采用螺纹连接。

3.根据权利要求2所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,所述凹模(4)由上下依次螺纹连接的压板(41)和下板(42)组成,所述下板(42)的中部设有一个下板固定腔(421),在所述下板固定腔(421)中依次从下至上嵌入凹模工作带薄板(423)与凹模导向孔薄板(422),在凹模导向孔薄板(422)的中部形成可供镁合金零件置入的凹模导向孔(424),对应在凹模工作带薄板(423)的中部形成与凹模导向孔(424)同轴设置且可供镁合金零件压入成形的凹模工作带孔(425),所述凹模工作带孔(425)的孔径小于凹模导向孔(424)的孔径,所述压板的中部有与凹模导向孔(424)同轴设置的穿孔,所述穿孔由分别上下同轴设置的第一压板导向孔(411)和第二压板导向孔(412)组成,所述第一压板导向孔(411)的孔径大于第二压板导向孔(412)的孔径。

4.根据权利要求3所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,当超声波冲头(31)下压时,超声波冲头(31)外周到第二压板导向孔(412)侧壁的间隙为0.5~1.0mm。

5.根据权利要求4所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,所述凹模(4)中凹模导向孔薄板(422)与凹模工作带薄板(423)均采用叠层实体制造快速成形方法制作。

6.根据权利要求5所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,所述步骤二中将镁合金零件装入凹模(4)的型腔中是将镁合金零件装入凹模导向孔(424)中,装入后镁合金零件外周与凹模导向孔(424)侧壁的间隙为0.02~0.05mm。

7.根据权利要求6所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,所述步骤三中的合模压力至少为0.2MPa。

8.根据权利要求7所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,所述凹模工作带孔(425)的孔径为φ0.3~0.5mm,所述超声波发生器运行参数为:频率为20kHz,振幅为18.38~29.69μm,纵向振动,超声波作用时间为1.5~2.0s。

9.根据权利要求8所述的常温下镁合金超声波微挤压成形细化晶粒工艺,其特征在于,所述步骤五中是将成型的镁合金零件从凹膜工作带孔(425)中取出。

说明书

技术领域

本发明涉及材料微细加工领域,特别是涉及一种常温下镁合金超声波微挤压成形细化晶粒工艺。

背景技术

随着现代工业及航空业的迅速发展,对工程材料的性能要求越来越高,具有高强度、高耐磨性、高耐蚀性的新型材料成为材料学家研究的热点;细化晶粒是提高材料塑性性能和加工成形性能最有效的手段之一;超细晶材料表现出一系列特殊的物理、化学、力学及成形特性,超细晶材料具有较常规粗晶材料更高的塑性、强度和耐磨性能,因而倍受人们的关注。

现有制备超细晶材料的方法有等径角挤压技术(ECAP)、高压扭转(HPT)技术以及往复挤压(CEC)技术等,所述等径角挤压(ECAP)技术不能加工常温下塑性差的材料、生产效率低以及加工件表面质量不高;所述高压扭转(HPT)技术只能加工圆盘状试样,而且高压扭转制备材料存在从中心到外侧组织不均匀的现象;所述往复挤压(CEC)技术难以加工焊合性能差或者常温下塑性差的材料。

发明内容

本发明的目的是提供一种降低材料成形力、减小材料流动应力、提高材料成形性、减小模具与工件间的摩擦力、提高制件的表面质量、尺寸和精度以及提高常温下难成形金属的塑性成形性能的常温下镁合金超声波微挤压成形细化晶粒工艺。

本发明提供了一种常温下镁合金超声波微挤压成形细化晶粒工艺,包括如下步骤:

步骤一:制作凸模和凹模;

步骤二:将镁合金零件装入凹模的型腔中;

步骤三:合模挤压镁合金零件;

步骤四:分离开模;

步骤五:取出成形零件;

所述步骤一中在凸模的尾端上依次连接有可由超声波发生器触动的变幅杆和换能器;所述步骤三中当凸模的超声冲头开始接触镁合金零件时开启超声波发生器;所述步骤四中当凸模的超声冲头开始脱离镁合金零件回升时关闭超声波发生器。

所述凸模前端采用阶梯型结构,所述换能器与变幅杆之间以及变幅杆与凸模之间均采用螺纹连接。

所述凹模由上下依次螺纹连接的压板和下板组成,所述下板的中部设有一个下板固定腔,在所述下板固定腔中依次从下至上嵌入凹模工作带薄板与凹模导向孔薄板,在凹模导向孔薄板的中部形成可供镁合金零件置入的凹模导向孔,对应在凹模工作带薄板的中部形成与凹模导向孔同轴设置且可供镁合金零件压入成形的凹模工作带孔,所述凹模工作带孔的孔径小于凹模导向孔的孔径,所述压板的中部有与凹模导向孔同轴设置的穿孔,所述穿孔由分别上下同轴设置的第一压板导向孔和第二压板导向孔组成,所述第一压板导向孔的孔径大于第二压板导向孔的孔径。

当超声波冲头下压时,超声波冲头外周到第二压板导向孔侧壁的间隙为0.5~1.0mm。

所述凹模中凹模导向孔薄板与凹模工作带薄板均采用叠层实体制造快速成形方法制作。

所述步骤二中将镁合金零件装入凹模的型腔中是将镁合金零件装入凹模导向孔中,装入后镁合金零件外周与凹模导向孔侧壁的间隙为0.02~0.05mm。

所述步骤三中的合模压力至少为0.2MPa。

所述凹模工作带孔的孔径为φ0.3~0.5mm,所述超声波发生器运行参数为:频率为20kHz,振幅为18.38~29.69μm,纵向振动,超声波作用时间为1.5~2.0s。

所述步骤五中是将成型的镁合金零件从凹膜工作带孔中取出。

超声波振动辅助成形是指在成形过程中在加工材料或者加工工具上施加一定方向、频率和振幅的振动。利用本发明常温下镁合金超声波微挤压成形细化晶粒工艺来细化金属晶粒,具有以下优势:

(1)本发明常温下镁合金超声波微挤压成形细化晶粒工艺克服了等径角挤压(ECAP)技术不能加工常温下塑性差的材料、生产效率低以及加工件表面质量不高的缺点,可加工常温下塑性差如镁合金晶粒的材料,生产效率高,而且加工件表面质量也较高。

(2)本发明常温下镁合金超声波微挤压成形细化晶粒工艺不局限于高压扭转(HPT)技术只能加工圆盘状零件的限制以及制备的材料存在从中心到外侧组织不均匀的现象,可加工多种形状的零件且制备的材料从中心到外侧组织都较为均匀。

(3)本发明常温下镁合金超声波微挤压成形细化晶粒工艺克服了往复挤压(CEC)技术难以加工焊合性能差或者常温下塑性差材料的缺陷,可加工焊合性能差或者常温下塑性差的材料。

综上所述,本发明常温下镁合金超声波微挤压成形细化晶粒工艺不仅可以降低金属的成形力、减小材料与模具间的摩擦力、扩大金属材料塑性成形的加工范围和提高金属材料塑性成形能力,还可以获得较好的产品表面质量和较高的尺寸精度。

附图说明

图1是本发明镁合金零件试样的原始金相组织图。

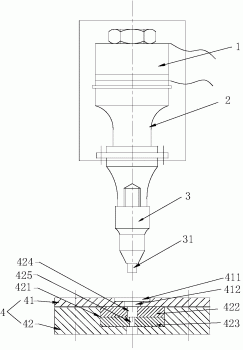

图2是本发明使用的凸模和凹模的结构示意图。

图3是本发明实施例1将镁合金零件试样在振幅29.69μm、超声作用时间1.75s和孔径φ0.5mm的挤压条件下挤压后的金相组织图。

图4是本发明实施例2将镁合金零件试样在振幅24.04μm、超声作用时间2.0s和孔径φ0.5mm的挤压条件下挤压后的金相组织图。

图5是本发明实施例3将镁合金零件试样在振幅24.04μm、超声作用时间1.75s和孔径φ0.3mm的挤压条件下挤压后的金相组织图。

图6是本发明实施例4将镁合金零件试样在振幅18.38μm、超声作用时间1.5s和孔径φ0.3mm的挤压条件下挤压后的金相组织图。

具体实施方式

本发明提供了一种常温下镁合金超声波微挤压成形细化晶粒工艺,步骤如下:

步骤一:制作凸模和凹模

如图2所示,凸模3的前端采用阶梯型结构,凸模3的前端形成一个超声冲头31,在凸模3的尾端上安装有可以由超声波发生器触动的换能器1和变幅杆2,换能器1与变幅杆2之间以及变幅杆2与凸模3之间均采用螺纹连接。凹模4由上下依次螺纹连接的压板41和下板42组成,所述下板42的中部设有一个下板固定腔421,在所述下板固定腔421中依次从下至上嵌入凹模工作带薄板423与凹模导向孔薄板422,在凹模导向孔薄板422的中部形成可供镁合金零件置入的凹模导向孔424,对应在凹模工作带薄板423的中部形成与凹模导向孔424同轴设置且可供镁合金零件压入成形的凹模工作带孔425,所述凹模工作带孔425的孔径小于凹模导向孔424的孔径,所述压板的中部有与凹模导向孔424同轴设置的穿孔,所述穿孔由分别上下同轴设置的第一压板导向孔411和第二压板导向孔412组成,所述第一压板导向孔411的孔径大于第二压板导向孔412的孔径,当超声波冲头31下压时,超声波冲头31外周到第二压板导向孔412侧壁的间隙为0.5~1.0mm,这样可防止超声波冲头31下压过程中与第二压板导向孔412侧壁因间隙过小发生摩擦,影响尺寸精度。

为保证组成凹模4的各薄板中心孔之间的同轴度,凹模导向孔薄板422与凹模工作带薄板423均采用叠层实体制造快速成形方法制作,该方法先用电火花技术在厚度不大于1mm的不锈钢薄板上切出圆形通孔,然后将切出通孔的金属薄板逐层叠固定起来,该方法制作的凹模4具有较高的抗压和抗冲击能力,并且加工制造也非常简易方便。

步骤二:将镁合金零件装入凹模导向孔424中,镁合金零件外周与凹模导向孔424侧壁的间隙为0.02~0.05mm。

步骤三:合模挤压镁合金零件

将凸模3合于凹模4,在保持合模压力至少为0.2MPa状态下挤压凹模导向孔424中的镁合金零件。在凸模3的超声冲头31开始接触镁合金零件时开启超声波发生器,超声波发生器运行参数为:频率为20kHz,振幅为18.38~29.69μm,纵向振动,超声波作用时间为1.5~2.0s(超声作用时间为凸模3的超声冲头31开始接触镁合金零件时至凸模3的超声冲头31开始脱离镁合金零件回升时为止)。

步骤四:分离开模

当凸模3的超声冲头31开始脱离镁合金零件回升时,关闭超声波发生器,凸模3和凹模4分离开模。

步骤五:取出成形零件

将成型的镁合金零件从凹膜工作带孔425中取出。

下面结合具体实施例并对照附图对本发明进行说明。

试样准备:将直径为φ1.2mm的ZK60镁合金圆柱试样用真空炉进行退火处理,使之改善组织、提高材料塑性。退火条件为:430℃,保温1小时;将退火后的ZK60镁合金圆柱试样用线切割切成高径比为1.5、直径为φ1.2mm的圆柱试样(下面用镁合金零件试样表示);将该镁合金零件试样沿径向方向切开,经常规的镶嵌、磨光和抛光后,用腐蚀剂(成分:苦味酸3g,酒精50ml,乙酸20ml,水20ml)腐蚀其表面,使用深圳市海量光电有限公司生产的研究级光学金相显微镜DM1500观察其金相组织,检测结果如图1所示,由图可见,金相组织不均匀,晶粒粗大,同时测得平均晶粒尺寸为39.64μm。

实施例1

本发明提供了一种常温下镁合金超声波微挤压成形细化晶粒工艺,步骤如下:

步骤一:制作凸模和凹模

如图2所示,凸模3采用阶梯型结构,凸模3的前端形成一个超声冲头31,在凸模3的尾端上安装一个可以由超声波发生器触动的换能器1和变幅杆2。具体为:将变幅杆2螺纹连接到凸模3上,再将换能器1螺纹连接到变幅杆2上。

凹模4由上下依次螺纹连接的压板41和下板42组成,所述下板42的中部设有一个下板固定腔421,在所述下板固定腔421中依次从下至上嵌入凹模工作带薄板423与凹模导向孔薄板422,在凹模导向孔薄板422的中部形成可供镁合金零件置入的凹模导向孔424,对应在凹模工作带薄板423的中部形成与凹模导向孔424同轴设置且可供镁合金零件压入成形的凹模工作带孔425,所述凹模工作带孔425的孔径小于凹模导向孔424的孔径,所述压板的中部有与凹模导向孔424同轴设置的穿孔,所述穿孔由分别上下同轴设置的第一压板导向孔411和第二压板导向孔412组成,所述第一压板导向孔411的孔径大于第二压板导向孔412的孔径,当超声波冲头31下压时,超声波冲头31外周到第二压板导向孔412侧壁的间隙为0.5~1.0mm。

其中,所述下板固定腔421的长宽高尺寸优选为10mm×10mm×2mm,所述第一压板导向孔411、第二压板导向孔412以及凹模导向孔424的孔径分别优选为φ15.0mm、φ6.0mm、φ1.22mm;凹模导向孔薄板422与凹模工作带薄板423的厚度均为1.0mm;凹模工作带孔425的孔径为φ0.5mm。

凹模4中的凹模导向孔薄板422与凹模工作带薄板423均采用叠层实体制造快速成形方法,该方法先用电火花技术在厚度不大于1mm的不锈钢薄板上切出圆形通孔,然后将切出通孔的金属薄板逐层叠固定起来。

步骤二:将镁合金零件装入凹模导向孔424中,镁合金零件试样外周与凹模导向孔424侧壁的间隙为0.02~0.05mm;

步骤三:合模挤压镁合金零件试样

将凸模3合于凹模4,在保持合模压力为0.2MPa状态下挤压凹模导向孔424中的镁合金零件试样。在凸模3的超声冲头31开始接触镁合金零件试样时开启超声波发生器,超声波发生器运行参数为:频率为20kHz,振幅为29.69μm,纵向振动,超声波作用时间为1.75s。

步骤四:分离开模

当凸模3的超声冲头31开始脱离镁合金零件试样回升时,关闭超声波发生器,将凸模3和凹模4分离开模。

步骤五:取出成形零件

将成形的镁合金零件从凹膜工作带孔425中取出,这时成形的镁合金零件的高径比为3.52,直径为φ0.5mm。

结果检测:

将成形的镁合金零件沿垂直挤压方向切开,经常规的镶嵌、磨光和抛光后,用腐蚀剂(成分:苦味酸3g,酒精50ml,乙酸20ml,水20ml),腐蚀其表面,使用深圳市海量光电有限公司生产的研究级光学金相显微镜DM1500观察其金相组织。检测结果如图3所示,与原始金相组织相比,经此条件挤压后的晶粒得到细化,而且金相组织变得相对均匀。

从得到的金相图片上,分别选取10个不同区域,然后利用金相分析软件(PRO-IM01)对以上10个区域进行晶粒度的测量,测得平均晶粒尺寸为2.49μm。

实施例2

本实施例提供了一种常温下镁合金超声波微挤压成形细化晶粒工艺,步骤基本与实施例1相同,区别在于:

超声波发生器运行参数为:振幅为24.04μm,超声波作用时间为2.0s;凹模工作带孔425的孔径为φ0.5mm。

结果检测:

将成形的镁合金零件(高径比为1.76,直径为φ0.5mm)沿垂直挤压方向切开,经常规的镶嵌、磨光和抛光后,用腐蚀剂(成分:苦味酸3g,酒精50ml,乙酸20ml,水20ml),腐蚀其表面,使用深圳市海量光电有限公司生产的研究级光学金相显微镜DM1500观察其金相组织。检测结果如图4所示,与原始金相组织相比,经此条件挤压后的晶粒得到很大程度的细化,而且金相组织比较均匀。

从得到的金相图片上,分别选取10个不同区域,然后利用金相分析软件(PRO-IM01)对以上10个区域进行晶粒度的测量,测得平均晶粒尺寸为2.18μm。

实施例3

本实施例提供了一种常温下镁合金超声波微挤压成形细化晶粒工艺,步骤基本与实施例1相同,区别在于:

超声波发生器运行参数为:振幅为24.04μm,超声波作用时间为1.75s;凹模工作带孔425的孔径为φ0.3mm。

结果检测:

将成形的镁合金零件(高径比为2.63,直径为φ0.3mm)沿垂直挤压方向切开,经常规的镶嵌、磨光和抛光后,用腐蚀剂(成分:苦味酸3g,酒精50ml,乙酸20ml,水20ml),腐蚀其表面,使用深圳市海量光电有限公司生产的研究级光学金相显微镜DM1500观察其金相组织。检测结果如图5所示,与原始金相组织相比,经此条件挤压后的晶粒得到明显细化,而且金相组织十分均匀。

从得到的金相图片上,分别选取10个不同区域,然后利用金相分析软件(PRO-IM01)对以上10个区域进行晶粒度的测量,测得平均晶粒尺寸为1.23μm。

实施例4

本实施例提供了一种常温下镁合金超声波微挤压成形细化晶粒工艺,步骤基本与实施例1相同,区别在于:

超声波发生器运行参数为:振幅为18.38μm,超声波作用时间为1.5s;凹模工作带孔425的孔径为φ0.3mm。

结果检测:

将成形的镁合金零件(高径比为1.83,直径为φ0.3mm)沿垂直挤压方向切开,经常规的镶嵌、磨光和抛光后,用腐蚀剂(成分:苦味酸3g,酒精50ml,乙酸20ml,水20ml),腐蚀其表面,使用深圳市海量光电有限公司生产的研究级光学金相显微镜DM1500观察其金相组织。检测结果如图6所示,与原始金相组织相比,经此条件挤压后的晶粒得到明显细化,而且金相组织十分均匀。

从得到的金相图片上,分别选取10个不同区域,然后利用金相分析软件(PRO-IM01)对以上10个区域进行晶粒度的测量,测得平均晶粒尺寸为0.98μm。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下做出如果干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

一种常温下镁合金超声波微挤压成形细化晶粒工艺专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0