专利摘要

一种改进的烷基苯生产方法,原料苯和烯烃进入包含可替代的烷基化反应区的多段烷基化反应器系统反应,从烷基化反应器的反应段间或反应器出口至少引出一股反应流出物作为循环物流,以外循环的方式单独或同时返回到循环物流引出段之前的任一反应段的入口,分离反应流出物得到苯、单烷基苯、多烷基苯和重组分,其中苯与多烷基苯进入烷基转移反应器,在烷基转移催化剂的作用下发生烷基转移反应,反应流出物可部分或全部循环至烷基化反应器,也可全部去分离。该方法建立可替代的烷基化反应区使操作更灵活,更加适用于低苯烯比和高空速的工况,有效地延长了装置的运行周期。

权利要求

1、一种改进的烷基苯生产方法,其特征在于该方法包括:

(1)、苯与烯烃的烷基化

原料苯、原料烯烃、烷基化反应循环物流和任选的烷基转移反应流出物进入由多个催化剂床层构成的组合式烷基化反应器系统,该系统包括可替代的烷基化反应区和不可替代的烷基化反应区,上述物料在烷基化催化剂的作用下发生烷基化反应,分离烷基化反应流出物得到苯、单烷基苯、多烷基苯和重组分;

(2)、烷基化反应流出物的部分循环

从组合式烷基化反应器系统的任一反应段的出口引出,循环物流以外循环的方式单独或同时返回到循环物流引出段之前的任一反应段的入口;

(3)、切换可替代的烷基化反应区

当可替代的烷基化反应区内烷基化催化剂失活时停用,原料苯、原料烯烃、烷基化反应循环物流和任选的烷基转移反应流出物进入其余烷基化反应区反应;当可替代的烷基化反应区内失活的烷基化催化剂更换为新鲜和/或再生后的烷基化催化剂后,将可替代的烷基化反应区切入烷基化反应系统中;

(4)、苯与多烷基苯的烷基转移

从步骤(1)分离的苯与多烷基苯进入烷基转移反应器,在烷基转移催化剂的作用下发生烷基转移反应;

(5)、烷基转移反应流出物的处理

烷基转移反应流出物可有三种去向:一是全部循环至组合式烷基化反应器系统继续进行烷基化反应,二是一部分循环至组合式烷基化反应器系统继续进行烷基化反应,另一部分去分离,三是全部去分离;

(6)、产物分离

烷基化反应流出物和任选的烷基转移反应流出物一起进行分馏得到苯、单烷基苯、多烷基苯和重组分,其中回收的苯一部分返回步骤(1)的组合式烷基化反应器系统,另一部分作为烷基转移的原料,多烷基苯也作为烷基转移的原料,单烷基苯即目的产物烷基苯出装置,重组分作为副产物出装置。

2、按照权利要求1的方法,其特征在于所述由多个催化剂床层构成的组合式烷基化反应器系统是由2~40个床层串联或并联组成,该反应器系统既可以是一个由多段床层组成的反应器,也可是多个单段反应器组成的多段反应区,还可是至少一个单段床层反应器和至少一个多段床层反应器组成的多段反应区。

3、按照权利要求1的方法,其特征在于所述可替换的烷基化反应区由1~39个床层构成,既可以是一个由多段床层组成的反应器,也可是由多个单段或多段反应器串联或并联组成的反应区,以并联方式构成的反应区可以同时或单独一路与不可替代的烷基化反应区串联。

4、按照权利要求1的方法,其特征在于所述可替换的烷基化反应区单独处于多段烷基化反应器上游、中游和下游的任一位置,也可以把可替换的烷基化反应区同时设置在烷基化反应区的上游、中游和下游中的任意两个或三个位置。

5、按照权利要求1的方法,其特征在于所述烷基化反应条件是:温度80~350℃,压力0.1~12.0MPa,原料苯和原料烯烃的摩尔比0.1~50,每段床层入口苯烯摩尔比1~80,反应物料中苯基和烷基的摩尔比0.1~100。

6、按照权利要求1的方法,其特征在于所述烷基转移反应条件是:温度为80~350℃,压力为0.1~12.0MPa,反应物料中苯基和烷基的摩尔比0.1~80。

说明书

技术领域技术领域

本发明涉及一种从含碳原子数较少的烃制备烃的方法,更具体地说,是一种从低碳烯烃与苯生产烷基苯的方法。

技术背景背景技术

乙苯是重要的有机化工原料,主要用于生产苯乙烯。通过乙苯催化脱氢的方法生产的苯乙烯约占其生产能力的90%。近年来,苯乙烯的用途不断扩大,需求日益增长,到2000年,世界上苯乙烯的总产量已增加到2000万吨/年。异丙苯是生产苯酚、丙酮的原料,采用异丙苯法生产苯酚、丙酮的装置占90%以上。曾预测,它们的需求量将以每年3%~4%的速度增长。因此,以烯烃和苯为原料的烷基化生产工艺发展很快。

由于传统的烷基苯生产工艺-AlCl3法和固体磷酸法有强腐蚀、高污染等缺点,目前工业上生产乙苯、异丙苯的方法大多被以分子筛为催化剂的工艺方法所替代,包括分子筛气相烷基化法和分子筛液相烷基化法。尤其分子筛液相法以其反应条件缓和、选择性高、杂质少、无污染、无腐蚀等特点,近年来已成为各大公司竞相开发和推广的环境友好工艺。

CN1128249A公开了一种在沸石催化剂存在下,以烯烃和苯为原料的液相烷基化生产烷基苯的方法。该方法是在一个含有沸石催化剂的一段循环反应器中,以由新鲜苯、回收苯、新鲜烯烃和烷基化反应后的部分流出物组成的混合物为原料,在适宜的反应条件下进行烷基化反应。该方法仅采用一段催化剂床层的反应器,以部分出口物料作为返回反应器入口的循环物料,通过调整其流量来控制反应床层温升和保证烯烃在反应物料中溶解。该方法不存在各反应区相互匹配的问题,其不足在于:烷基化反应器出口物料中含有较高浓度的烷基苯和易结焦重组分杂质,循环回反应器入口使得反应器入口物料中烷基苯和重组分浓度过高,与烯烃反应时一方面会导致反应向生成多烷基苯的方向进行,影响目的产物单烷基苯的选择性;另一方面会加速催化剂的积炭失活。

CN1217310A公开了一种烷基苯生产工艺,该工艺在烷基化催化剂存在下,原料苯进入至少含有两段烷基化催化剂的反应器中,至少进入烷基化反应器第一段的原料苯与进入烷基化反应器每一段的原料乙烯反应生成烷基苯。烷基化反应流出液一部分以外循环的方式,返回烷基化反应器,另一部分与来自多烷基苯塔的多烷基苯混合后,进入烷基转移反应器,在分子筛催化剂的作用下生成烷基苯。烷基化反应器各段采用中间换热器分段取热,来控制各反应段的温度。该流程的问题主要有二个:①烷基化反应器出口物料中含有较高浓度的烷基苯和易结焦重组分杂质,返回至反应器入口使得反应器入口物料中烷基苯和重组分浓度过高,将影响目的产物单烷基苯的选择性;并会加速催化剂的积炭失活。②由于第一段催化剂首先接触反应物料,并吸附了较多的有害杂质,而第二段及其之后的催化剂吸附的有害杂质相对较少,造成第一段催化剂失活速度比第二段催化剂要快。因为循环物料是返回第一段的入口,当该段催化剂先失活时,将影响第二段的反应,造成各段的操作时间不易相互匹配。

CN1428319A公开了一种烷基苯的生产方法。原料苯和烯烃进入由多段反应区构成的烷基化反应器反应,从烷基化反应器的反应段间至少引出一股反应流出物作为循环物流,以外循环的方式单独或同时返回到循环物流引出段之前的任一反应段的入口,循环物流中含有苯和烷基苯。该发明能够有效地减少多烷基苯的生成,提高目的产物单烷基苯的选择性;能够有效地减少反应进料中重杂质含量,延缓催化剂的结焦失活;能够更加适应低苯烯比工艺条件,降低操作能耗和投资;能够较灵活地选择反应区域,减少了因失活速度的不同对整个烷基化反应系统操作周期的影响。但由于受操作条件的限制,各反应区的操作周期还不能完全相互匹配。

CN1285810A公开了一种生产烷基芳族化合物特别是乙苯和异丙苯的方法。该方法先将苯与多烷基苯混合原料引入烷基转移区进行反应,然后,烷基转移区的流出物再与烯烃一起直接进入烷基化区,在烷基化催化剂的作用下反应生成单烷基苯和多烷基苯。链烯烃的第一引入点在烷基转移区的下游。该专利其中一项权利要求是将包括烷基化总流出物的一部分循环到烷基转移或烷基化区。该方法的不足在于:烷基转移产物不经分离直接送入烷基化区,其中单烷基苯和多烷基苯含量较高,对目的产物的选择性不利,另外由于烷基转移产物中有较多的重质物,将极大地影响烷基化催化剂的寿命。

USP6,008,422公开了一种在多床层烷基化反应器中进行的液相芳烃烷基化反应工艺。烷基化反应的产物分为三个部分:第一部分循环回烷基化反应器的入口,第二部分冷凝后循环回反应器一段或几段床层,第三部分去分离出目标产品。该专利也存在着CN1217310A类似的问题。

发明内容发明内容

本发明的目的是在现有技术的基础上提供一种改进的烷基苯生产方法,建立可替代的烷基化反应区以延长装置的运行周期。

本发明提供的方法包括:

(1)、苯与烯烃的烷基化

原料苯、原料烯烃、烷基化反应循环物流和任选的烷基转移反应流出物进入由多个催化剂床层构成的组合式烷基化反应器系统,该系统包括可替代的烷基化反应区和不可替代的烷基化反应区,上述物料在烷基化催化剂的作用下发生烷基化反应,分离烷基化反应流出物得到苯、单烷基苯、多烷基苯和重组分;

(2)、烷基化反应流出物的部分循环

从组合式烷基化反应器系统的任一反应段的出口引出,循环物流以外循环的方式单独或同时返回到循环物流引出段之前的任一反应段的入口;

(3)、切换可替代的烷基化反应区

当可替代的烷基化反应区内烷基化催化剂失活时停用,原料苯、原料烯烃、烷基化反应循环物流和任选的烷基转移反应流出物进入其余烷基化反应区反应;当可替代的烷基化反应区内失活的烷基化催化剂更换为新鲜和/或再生后的烷基化催化剂后,将可替代的烷基化反应区切入烷基化反应系统中;

(4)、苯与多烷基苯的烷基转移

从步骤(1)分离的苯与多烷基苯进入烷基转移反应器,在烷基转移催化剂的作用下发生烷基转移反应;

(5)、烷基转移反应流出物的处理

烷基转移反应流出物可有三种去向:一是全部循环至组合式烷基化反应器系统继续进行烷基化反应,二是一部分循环至组合式烷基化反应器系统继续进行烷基化反应,另一部分去分离,三是全部去分离;

(6)、产物分离

烷基化反应流出物和任选的烷基转移反应流出物一起进行分馏得到苯、单烷基苯、多烷基苯和重组分,其中回收的苯一部分返回步骤(1)的组合式烷基化反应器系统,另一部分作为烷基转移的原料,多烷基苯也作为烷基转移的原料,单烷基苯即目的产物烷基苯出装置,重组分作为副产物出装置。

本发明提供的方法采用反应流出物部分循环,以及建立可替代的烷基化反应区的方法,使操作更灵活,更加适用于低苯烯比和高空速的工况,有效地延长了装置的运行周期,同时,还继续保留了发明CN1428319A的特点。

附图说明附图说明

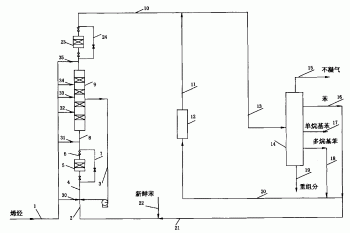

附图1~5为本发明提供的可替换的烷基化反应区在烷基化反应系统不同位置时的烷基苯生产方法原则流程图。

附图6为本发明提供的烷基苯生产方法具体流程示意图。

具体实施方式具体实施方式

本发明提供的方法是这样具体实施的:

原料苯、原料烯烃、烷基化反应循环物流和任选的烷基转移反应流出物进入由多个催化剂床层构成的组合式烷基化反应器系统,该系统包括可替代的烷基化反应区和不可替代的烷基化反应区,上述物料在烷基化催化剂的作用下发生烷基化反应。烷基化反应条件为:温度80~350℃优选120~300℃;压力0.1~12.0MPa优选1.0~6.0MPa;原料苯和原料烯烃的摩尔比(苯烯比)是0.1~50优选1~30最优选1.2~15;每段床层入口苯烯摩尔比为1~80优选3~60最优选6~40;反应物料中苯基和烷基的摩尔比0.1~100优选1~40最优选好2~30。分离烷基化反应流出物得到苯、单烷基苯、多烷基苯和重组分。

循环物流从组合式烷基化反应器系统任一反应段的出口引出,以外循环的方式单独或同时返回到循环物流引出段之前的任一反应段的入口。循环物料量与反应区引出段的出料量(不含循环物料量)的重量比(简称循环比)为0.001~30优选0.05~15最优选0.05~10。本发明也可从烷基化反应器最后一个反应段出口至少引出一股反应流出物作为循环物流。

当可替代的烷基化反应区内烷基化催化剂失活时停用,原料苯、原料烯烃、烷基化反应循环物流和任选的烷基转移反应流出物进入其余烷基化反应区反应;当可替代的烷基化反应区内失活的烷基化催化剂更换为新鲜和/或再生后的烷基化催化剂后,将可替代的烷基化反应区切入烷基化反应系统中。可替换的烷基化区的反应条件是:温度80~350℃优选120~300℃;压力0.1~12.0MPa优选1.0~6.0MPa;原料苯和原料烯烃的摩尔比(苯烯比)是0.1~50优选1~30最优选1.2~15;每段床层入口苯烯摩尔比为1~80优选3~60最优选6~40,反应物料中苯基和烷基的摩尔比0.1~100优选1~40最优选好2~30。

分离的多烷基苯和苯进入烷基转移反应器中,在烷基转移催化剂的作用下进行烷基转移反应,烷基转移反应条件是:温度为80~350℃优选100~280℃;压力为0.1~12.0MPa优选1.0~6.0MPa;反应物料中苯基和烷基的摩尔比是0.1~80优选1~40最优选好2~30。

烷基化反应流出物和任选的烷基转移反应流出物一起进行分馏得到苯、单烷基苯、多烷基苯和重组分,其中回收的苯一部分返回烷基化反应器,另一部分作为烷基转移的原料,多烷基苯也作为烷基转移的原料,单烷基苯即目的产物烷基苯出装置,重组分作为副产物出装置。

所述由多个催化剂床层构成的组合式烷基化反应器系统是由2~40个床层串联或并联组成,该反应器系统既可以是一个由多段床层组成的反应器,也可是多个单段反应器组成的多段反应区,还可是至少一个单段床层反应器和至少一个多段床层反应器组成的多段反应区。反应器内的物流流向最好是上流式,也可以是下流式。反应器可以是固定床、悬浮床、淤浆床、移动床或其它形式的反应器。最好是固定床反应器。多个反应器间还可以并联或串、并联的方式使用,但最好是串联。

组合式烷基化反应器系统包括可替代的烷基化反应区和不可替代的烷基化反应区,其中可替换的烷基化反应区由1~39优选1~20最优选2~15个床层构成,既可以是一个由多段床层组成的反应器,也可是由多个单段或多段反应器串联或并联组成的反应区,以并联方式构成的反应区可以同时或单独一路与不可替代的烷基化反应区串联。可替换的烷基化反应区单独处于多段烷基化反应器上游、中游和下游的任一位置,也可以把可替换的烷基化反应区同时设置在烷基化反应区的上游、中游和下游中的任意两个或三个位置。烷基化反应器内的物流流向最好是上流式,也可以是下流式。反应器可以是固定床、悬浮床、淤浆床、移动床或其它形式的反应器,最好是固定床反应器。

烷基化反应区各段与可替换的烷基化反应区之间各段的床层既可以串联,也可以并联,但以串联为最优。

在本发明中所使用的烷基化和烷基转移催化剂,可以是含有不同沸石的催化剂,如八面沸石、丝光沸石、L型沸石、ZSM-5沸石、ZSM-11沸石、ZSM-20沸石、β沸石、MCM-22、MCM-36、MCM-49、MCM-56沸石等,也可以是含有超强酸、杂多酸或负载型固体酸的催化剂。在烷基化和烷基转移反应系统,以及可替换的烷基化反应区,均可装填相同或不同类型的上述催化剂的一种或几种。

下面结合附图对本发明所提供的方法进行进一步的说明,但不因此限制本发明。为简化图形,换热器、回流罐以及相应管线均未在图中标出。

附图1~5为本发明提供的可替换的烷基化反应区在烷基化反应系统不同位置时的烷基苯生产方法原则流程图。

附图1中可替换的烷基化反应区设置在烷基化反应系统的上游,烷基化反应器5为位于烷基化反应系统上游的可替换烷基化反应区。

附图1的工艺流程如下:分别来自管线22、21的新鲜苯、回收苯混合后经管线2,与管线3来的烷基化循环物流、依次经管线1、30来的部分烯烃混合后,经管线4进入烷基化反应器5进行反应,该反应器的出口产物经管线6与依次经管线1、31来的部分烯烃混合,经管线8进入烷基化反应器9进行烷基化反应。反应物料自下而上通过催化剂第一段床层并发生反应,来自管线32、33、34、35的部分烯烃分别从第二段、第三段、第四段和第五段催化剂床层入口处进入反应器9进行反应。其产物依次经管线10、13进入产品分离装置14。从反应器9的第二段催化剂床层引出部分物料作为循环物料依次经管线3、4返回至烷基化反应器5入口。反应器9的各段之间均可设置取热器(图中未画出),以控制各段在适当的反应温度。

分别来自管线10、11的烷基化产物、烷基转移反应产物混合后,经管线13进入产品分离装置14。不凝气经管线15出装置。分离出来的苯经过管线16分为2个部分,其中一部分经管线21与来自管线22的新鲜苯混合作为烷基化反应的苯原料,另一部分则经管线20进入烷基转移反应器12,用作烷基转移反应的苯原料。单烷基苯产物经过管线17导出,重组分经过管线19导出,多烷基苯经管线18与来自管线16的苯原料混合进入烷基转移反应器12,烷基转移反应器12流出物经管线11与来自管线10的烷基化反应产物混合后,经管线13进入产品分离装置14一起进行分离回收。

烷基化反应器5作为可替换的烷基化反应区。当反应器催化剂需要更换时,将其与反应系统隔断,即新鲜苯、回收苯、烷基化循环物流、烯烃的混合物依次经管线7、8反应器9进行反应。调整相应烷基化反应段的物流量,优化反应条件,以保证反应系统的正常操作。

附图2中可替换的烷基化反应区同时设置在烷基化反应系统的上游和下游,烷基化反应器5、23分别为烷基化反应系统上游和下游可替换的烷基化反应区。

附图3中,烷基化反应器5为可替换的烷基化反应区,该反应区位于整个烷基化反应系统的中部。

附图4中,烷基化反应器6为可替换的烷基化反应区,该反应区位于整个烷基化反应系统的下游。

附图5中,烷基化反应器5和7为二台并联的可替换的烷基化反应区,可单独或同时与烷基化反应系统串联操作。该反应区位于整个烷基化反应系统的上游。

附图2-5的工艺流程除可替换的烷基化反应区在烷基化反应系统位置不同外,烷基转移和产品分离等流程均相同,此处不再对附图2-5的工艺流程进行详细描述。

附图6为本发明提供的烷基苯生产方法具体流程示意图。

附图6的工艺流程详细描述如下:分别来自管线28、20的新鲜苯、回收苯经管线2,与管线3来的烷基化循环物流,和依次经管线1、30来的部分烯烃混合后,经管线4进入烷基化反应器5进行反应,该反应器的出口产物经管线6与依次经管线1、31来的部分烯烃混合,经管线7进入烷基化反应器8进行烷基化反应。反应器8的出料一部分作为循环物料经管线3返回至反应器5的入口,另一部分则经管线9与依次经管线1、32来的部分烯烃混合后进入烷基化反应器10。经过第一段床层并反应后,反应产物再与依次经管线1、33来的部分烯烃混合,在第二段床层上进行反应;反应器第二段的出料与依次经管线1、34来的部分烯烃混合,进入第三段床层并反应;第三段的反应产物再与经依次管线1、35来的部分烯烃混合,在第四段床层上进行反应。反应器10的产物依次经管线12、13进入苯塔16。烷基化反应器5、8和10的各段之间设置换热器和取热器,以控制各段适当的反应温度。烷基化反应器5作为可替换的烷基化反应区,需要时,可与烷基化反应系统隔离,即新鲜苯、回收苯、烷基化循环物流、烯烃的混合物依次经管线11、7进入反应器8。

分别来自管线12、14的烷基化产物、烷基转移反应产物混合后,经管线13进入苯塔16,塔顶分离出的苯,一部分依次经管线19、20与来自管线28的新鲜苯混合作为烷基化反应的苯原料,另一部分则经管线19、22和29进入烷基转移反应器15,用作烷基转移反应的苯原料。另外,也可从苯塔精馏段侧线抽出回收苯作为反应原料。塔顶回流罐排出的烷烃不凝气和少量苯,经脱烷烃塔分离出烷烃不凝气,其余的苯与回收苯混合返回反应系统(图中未表示出)。由苯塔16塔底流出的含有单烷基苯和多烷基苯的物料经管线21进入单烷基苯塔17,其中单烷基苯产物经管线24从塔顶导出,塔底物料经管线23进入多烷基苯塔18。多烷基苯塔塔底分离出重组分27,塔顶蒸出的多烷基苯经管线26与来自管线22的苯原料混合后经管线29进入烷基转移反应器15,烷基转移反应器15流出物经管线14与来自管线12的烷基化产物混合后进入苯塔16进行分离回收。

本发明提供的烷基化工艺方法适用于苯的各类烷基化反应,特别适用于以乙烯和丙烯为烷基化剂的烷基化反应。本发明是在原发明CN1428319A的基础上,在烷基化反应系统中建立一个可以进行替换的烷基化反应区。因此,除继续保留发明CN1428319A的优点外,还具有以下优点:

1、采用反应区物料部分循环与可替换烷基化反应区相结合的工艺流程,适时对可替换的反应区失活催化剂进行更换,使各反应段的操作时间更易于相互匹配和控制。

2、可灵活地选择和调整反应区域,不因反应段失活速度不同而影响整个烷基化反应系统的操作时间以及装置的正常运转。

3、能够更加适应低苯烯比、长运行周期的工艺条件,同时有效地减少反应器的段数。通过调整循环物料的流量、进料位置、反应段数和可替换的反应区,达到降低反应系统苯烯比、降低能耗、减少投资、长周期运转的目的。

4、可替换的烷基化反应区的操作灵活,流程简单易行。

5、通过对可替换的反应区的催化剂的跟踪分析,及时了解催化剂的运行情况,及时发现装置运转中的问题。

6、提高产物单烷基苯的选择性,有利于催化剂的长期寿命。

7、合格原料可以不进行预处理直接进入烷基化反应器,节省了投资。

下面的实施例将对本方法予以进一步的说明,但并不因此限制本方法。

实施例中所用的烷基化催化剂和烷基转移催化剂牌号分别为AEB-2和AEB-1,分别由长岭催化剂厂和温州催化剂厂生产。

实施例1

按附图6的流程,苯与乙烯反应生成乙苯。烷基化反应器5为可替换的反应区域的反应器。烷基化反应器5、烷基化反应器8和烷基化反应器10所用催化剂为相同的烷基化催化剂,在反应温度180~250℃、反应压力3.5MPa、原料苯烯比为3.5、循环重量比为0.6的反应条件下进行反应,乙烯转化率为100%,乙苯选择性为87%,乙基化选择性≥99%。苯和回收的多乙苯在装有烷基转移催化剂的烷基转移反应器中进行反应。其反应条件是:反应温度170~250℃、反应压力3.0MPa、苯基与烷基的摩尔比为12。反应物中二乙苯的单程转化率为87.3%,乙苯选择性100%。烷基转移反应产物同烷基化产物一起送入精馏系统分离得到苯、乙苯、和多乙苯等。乙苯中的二甲苯含量小于50ppm,生成乙苯的总选择性大于99.5%。

当烷基化反应器5中催化剂因故失效后,可将该反应器与反应系统隔离,卸出催化剂再生。来自管线3的循环烷基化液与管线2的回收苯经过管线11,与经管线1和31来的乙烯混合后,进入烷基化反应器8。烷基化反应器8和烷基化反应器10在反应温度110~250℃、反应压力3.5MPa、原料苯烯比为3.5、循环重量比为0.6~1的反应条件下进行反应,乙烯转化率为100%,乙苯选择性为87.0%,乙基化选择性≥99%。烷基转移部分反应条件和精馏条件不变。

实施例2

按附图6的流程,苯与丙烯反应生成异丙苯。烷基化反应器5为可替换的反应区域的反应器。烷基化反应器5、烷基化反应器8和烷基化反应器10所用催化剂为相同的烷基化催化剂,在反应温度150~210℃、反应压力3.2MPa、苯烯比为2.5、循环重量比为0.4的条件下进行反应,丙烯转化率为100%,异丙苯选择性为89%,异丙基化选择性≥99%。苯和回收的二异丙苯在装有烷基转移催化剂的烷基转移反应器中进行反应。其反应条件是:反应温度160~240℃、反应压力2.6MPa。反应物中异丙苯的单程转化率为80%,异丙苯的选择性大于99%。烷基转移反应产物同烷基化产物一起送入精馏系统分离得到苯、异丙苯、和二异丙苯等。生成异丙苯的总选择性大于99.5%。

当烷基化反应器5中催化剂失活后,该反应器被切出。来自管线3的循环烷基化液与管线2的回收苯经过管线11,与管线1和31来的丙烯混合后,进入反应器8。烷基化反应器8和10在反应温度150~210℃、反应压力3.2MPa、原料苯烯比为2.5、循环重量比为0.5~1的条件下进行反应,丙烯转化率为100%,异丙苯选择性为89.0%,异丙基化选择性≥99%。烷基转移部分反应条件和精馏条件不变。

一种改进的烷基苯生产方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0