专利摘要

本申请涉及一种用于精制枯烯的装置和方法。根据本申请所述的用于精制枯烯的装置和方法可以降低精制期间可能消耗的能量的量,并且可以提供能够有效精制枯烯的装置和方法。

权利要求

1.一种用于精制枯烯的装置,所述装置包括:

脱轻塔,其接收来自烷基化反应单元的流股以通过上部排出轻质物质和水;

苯塔,其接收来自烷基转移反应单元的流股和通过所述脱轻塔的下部排出的流股以分离成苯流股和枯烯流股;

枯烯塔,其接收来自所述苯塔的枯烯流股以分离成枯烯流股和聚异丙苯流股;

聚异丙苯塔,其接收来自所述枯烯塔的聚异丙苯流股以分离成聚异丙苯和重质物质;

降温单元,其降低所述苯塔下部的温度,其中,所述降温单元包括降低所述苯塔的内压力的降压设备;以及

枯烯输出管线,其安装在所述枯烯塔的上部,其中,所述枯烯输出管线连接至所述苯塔的热交换器以向所述苯塔的下部供给热量。

2.如权利要求1所述的装置,其中,所述降温单元包括连接至所述苯塔的真空泵。

3.如权利要求1所述的装置,其中,所述苯塔和枯烯塔以满足以下数学式1的方式运转:

[数学式1]

T3-T2≥10℃

在以上数学式1中,T2是所述苯塔下部的温度,并且T3是所述枯烯塔上部的温度。

4.如权利要求1所述的装置,其中,所述脱轻塔位于前端部分,并且进一步包括接收新鲜苯的苯输入管线。

5.如权利要求1所述的装置,其中,所述聚异丙苯塔包括安装在上部的聚异丙苯输出管线,并且所述聚异丙苯输出管线连接至选自所述苯塔的热交换器和所述枯烯塔的热交换器中的一个或多个热交换器。

6.一种用于精制枯烯的方法,所述方法包括:

轻质物质移除工序,其中,将来自烷基化反应单元的流股引入至脱轻塔以移除轻馏分和水;

苯分离工序,其中,将来自烷基转移反应单元的流股和通过所述脱轻塔的下部排出的流股引入至苯塔以分离成苯流股和枯烯流股;

枯烯分离工序,其中,将以上分离的枯烯流股引入至枯烯塔以分离成枯烯流股和聚异丙苯流股;以及

聚异丙苯分离工序,其中,将以上分离的聚异丙苯流股引入至聚异丙苯塔以分离成聚异丙苯和重质物质,

其中,所述方法进一步包括:使所述枯烯塔的上部排出的枯烯经过所述苯塔的热交换器的工序,以及

其中,所述苯塔包括降低所述苯塔下部的温度的降温单元,由苯塔的内压力的减小引起苯塔的温度的降低。

7.如权利要求6所述的方法,其中,所述轻质物质移除工序进一步包括将苯引入至安装在前端部分的苯输入管线。

8.如权利要求6所述的方法,其中,所述苯塔下部的温度保持在130℃至200℃的范围内。

9.如权利要求6所述的方法,其中,所述枯烯塔上部的温度保持在140℃至210℃的范围内。

10.如权利要求6所述的方法,其中,所述苯塔和枯烯塔以满足以下数学式1的方式运转:

[数学式1]

T3-T2≥10℃

在以上数学式1中,T2是所述苯塔下部的温度,并且T3是所述枯烯塔上部的温度。

11.如权利要求6所述的方法,其中,所述苯塔的内压力保持在10kPa至230kPa的范围内。

12.如权利要求6所述的方法,其进一步包括:使所述聚异丙苯塔的上部排出的聚异丙苯经过选自所述苯塔的热交换器和所述枯烯塔的热交换器中的一个或多个热交换器的工序。

说明书

技术领域

本申请涉及用于精制枯烯的装置和方法。

具体地,本申请涉及用于精制枯烯以在精制过程中增加能效的装置和方法。

背景技术

枯烯是异丙基苯(C6H5CH(CH3)2),并且在各种化学工业、聚合物工业等中作为一种重要的中间体材料使用。目前,生产的大部分枯烯(异丙基苯)用于苯酚、丙酮等的制备。

枯烯通常通过在催化剂的存在下使苯和丙烯在液相或气相条件下反应来产生。与枯烯的制备有关的技术在韩国未审查的专利申请公布第10-2011-0082160号和韩国未审查的专利申请公布第10-2013-0008595号等中提出。

枯烯主要通过烷基化反应和烷基转移反应来商业化制备。因此,用于制备枯烯的装置包括烷基化反应单元和烷基转移反应单元。

在所述烷基化反应单元中,苯和丙烯反应产生枯烯(异丙基苯),并且作为副产物,聚异丙苯(PIPB)(如二异丙苯(DIPB)、三异丙苯(TIPB)等)通过枯烯和丙烯之间的反应来产生。枯烯的制备中的竞争反应是多烷基化反应。换言之,其是产生上述PIPB(如DIPB、TIPB等)的副反应。

所述烷基转移反应单元用来使通过上述副反应产生的多烷基化的苯(其为PIPB等)与苯反应以产生额外的枯烯。

此外,除上述物质之外,轻质物质(轻馏分)(如C3(丙烯、丙烷等)等)和比PIPB重的重质物质(重馏分)在枯烯的制备期间作为附加产物产生,并且未消耗的苯、水等与这些材料一同存在。因此,在所述烷基化反应单元和烷基转移反应单元中,除了所关注的枯烯(异丙基苯)之外,还排出轻馏分(如C3(丙烯、丙烷等)等)、PIPB、未消耗的苯、水和其他重馏分等;这些物质通过追求高纯度枯烯的精制过程而被移除或再循环。

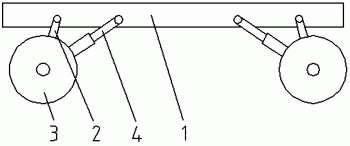

通常,三个蒸馏塔用于枯烯的精制过程。图1为显示根据现有技术的用于精制枯烯的装置的配置的示意图。参考图1,根据现有技术的枯烯的精制过程可以示意性地解释如下。

用于精制枯烯的装置通常安装成连接上述烷基化反应单元和烷基转移反应单元,并且包括三个蒸馏塔,如第一蒸馏塔、第二蒸馏塔和第三蒸馏塔。

所述第一蒸馏塔是从来自所述烷基化反应单元和烷基转移反应单元的流股中回收苯的苯塔1。

在此情况下,接收从所述烷基化反应单元排出的流股的输入管线1b和接收从所述烷基转移反应单元排出的流股的输入管线1c连接至苯塔1的前端部分。并且,新鲜苯流入的输入管线1a连接至苯塔1的前端部分。此外,轻馏分(如C3等)和水通过轻馏分输出管线1d从苯塔1的上部排出,而枯烯流股通过枯烯流股输出管线1e从下部排出。此外,苯通过苯再循环管线1f从苯塔1的大致中央排出,并且再循环排出的苯。

所述第二蒸馏塔是从由苯塔1的下部排出的枯烯流股中回收枯烯的枯烯塔2。

在此情况下,枯烯通过枯烯输出管线2a从枯烯塔2的上部排出并被回收。并且,PIPB流股通过PIPB输出管线2b从枯烯塔2的下部排出。

所述第三蒸馏塔是接收并再循环从枯烯塔2的下部排出的PIPB流股的PIPB塔3。

在此情况下,PIPB(如DIPB等)通过PIPB输出管线3a从PIPB塔3的上部排出并再循环。并且,重馏分通过重馏分输出管线3b从PIPB塔3的下部排出。

所关注的枯烯(异丙基苯)可以通过如上所述的精制过程精制成高纯度并回收。此外,能量在上述精制过程中被消耗。对于塔1、2和3的每一个而言,为通过沸点的不同来分离物质而提供热源,并且大部分能量在这样的分离工序中被消耗。在图1中,附图标记C表示冷凝器,并且附图标记B表示用于供给热量的热交换器(或再沸器)。

然而,根据现有技术的枯烯精制过程需要巨大的能量消耗。如上所述,塔1、2和3的每一个都配备有用于物质的分离的热源,并且在未检查热源有效利用的情况下,能量消耗的量在该分离工序中特别大。

发明内容

技术问题

本申请提供一种改良的用于精制枯烯的装置和方法。

利用根据本申请所述的用于精制枯烯的装置和方法,可以获得卓越的能效。

技术方案

设计本申请以解决上述问题,并且本申请涉及用于精制枯烯的装置,其包括:

脱轻塔,其接收来自烷基化反应单元的流股并且从上部排出轻馏分和水;

苯塔,其接收来自烷基转移反应单元的流股和通过所述脱轻塔的下部排出的流股以将它们分离成苯流股和枯烯流股;

枯烯塔,其接收来自所述苯塔的枯烯流股以将其分离成枯烯流股和聚异丙苯(PIPB)流股;

PIPB塔,其接收来自所述枯烯塔的PIPB流股以将其分离成PIPB和重馏分;

降温单元,其降低所述苯塔下部的温度;以及

枯烯输出管线,其安装在所述枯烯塔的上部。

在根据本申请所述的用于精制枯烯的装置中,所述枯烯输出管线可以连接至苯塔的热交换器以向苯塔的下部供给热量。

在一个实施方式中,所述苯塔和枯烯塔可以以满足以下数学式1的方式运转。

[数学式1]

T3-T2≥10℃

(在以上数学式1中,T2表示苯塔下部的温度,而T3表示枯烯塔上部的温度)。

在一个实施方式中,所述PIPB塔可包括安装在上部的PIPB输出管线,并且所述PIPB输出管线可以连接至选自苯塔的热交换器和枯烯塔的热交换器中的一个或多个热交换器。

此外,本申请可涉及一种用于精制枯烯的方法,其中,所述方法包括:

轻馏分移除工序,其中,将来自烷基化反应单元的流股引入至脱轻塔并移除轻馏分和水;

苯分离工序,其中,将来自烷基转移反应单元的流股和通过脱轻塔的下部排出的流股引入至所述苯塔并分离成苯流股和枯烯流股;

枯烯分离工序,其中,将之前分离的枯烯流股引入至所述枯烯塔并分离成枯烯流股和PIPB流股;以及

PIPB分离工序,其中,将之前分离的PIPB流股引入至所述PIPB塔并分离成PIPB和重馏分。

在一个实施方式中,根据本申请所述的用于精制枯烯的方法可进一步包括使在枯烯塔的上部排出的枯烯经过苯塔的热交换器的工序。

在一个实施方式中,根据本申请所述的用于精制枯烯的方法可使苯塔下部的温度保持在130℃至200℃的范围内。

在一个实施方式中,根据本申请所述的用于精制枯烯的方法可使枯烯塔上部的温度保持在140℃至210℃的范围内。

在一个实施方式中,根据本申请所述的用于精制枯烯的方法可以以所述苯塔和枯烯塔满足以下数学式1的方式运转:

[数学式1]

T3-T2≥10℃

(在以上数学式1中,T2表示苯塔下部的温度,而T3表示枯烯塔上部的温度)。

在一个实施方式中,根据本申请所述的用于精制枯烯的方法可使苯塔中的压力保持在10至230kPa范围内。

有益效果

根据本申请,改善所述精制过程使得能效能够增加。具体地,根据本申请,将枯烯塔的蒸汽热源作为苯塔的热源使用,并且因此,能量消耗的量可以有效降低。

附图说明

图1为显示根据现有技术的用于精制枯烯的装置的配置的图。

图2为显示根据本申请的第一个实施方式所述的用于精制枯烯的装置的配置的图。

图3为显示根据本申请的第二个实施方式所述的用于精制枯烯的装置的配置的图。

图4为显示在对比实施例中应用的用于精制枯烯的装置的配置的图。

图5为显示在实施例中应用的用于精制枯烯的装置的配置的图。

(附图标记说明)

10:苯塔

12:来自烷基转移反应单元的流股的输入管线

14:苯再循环管线

15:降温单元

16:枯烯流股输出管线

20:枯烯塔

25:枯烯输出管线

26:聚异丙苯(PIPB)流股输出管线

30:聚异丙苯(PIPB)塔

34:聚异丙苯(PIPB)输出管线

36:重馏分输出管线

40:脱轻塔

41:苯输入管线

42:来自烷基化反应单元的流股的输入管线

44:上部流股输出管线

46:下部流股输出管线

具体实施方式

以下,将参考附图和实施方式来更加详细描述根据本申请所述的用于精制枯烯的装置和方法。

在本说明书中,“和/或”用来表示包括在之前或之后列出的组件中的一种或多种。

在本说明书中,“连接”、“安装”、“组合”等指能够彼此啮合或脱离的两个构件和整体结构。具体地,术语,如“连接”、“安装”、“组合”等,描述,例如,配置成通过用力装配方式、使用沟槽或凸出的装配方式、使用连接构件(如螺钉、螺栓、管接头、铆钉、卡钉等)的连接方式而彼此啮合或脱离的两个构件,以及一旦通过焊接、粘接、整体铸造等组合就变成不可分开的两个构件的整体。

在本说明书中的术语,如“第一”、“第二”、“第三”、“一端”、“另一端”等,用来区分一个部件和另一个部件,并且应当理解的是每个组件不由上述术语限制。以下,在本申请的说明书中,将省略任意有关本领域中熟知的通用功能或配置的详细说明。

在本申请中,“A流股”指至少包括‘A’组分的流股,并且其可包括所述‘A’组分作为主要组分。例如,“聚异丙苯(PIPB)流股”是至少包括‘PIPB’的流股,并且其可包括‘PIPB’作为主要组分。

与此同时,上述‘包括PIPB作为主要组分’可指在流股的各种组分中包括PIPB最多。

在本申请中,“A/B流股”指至少包括‘A’组分和‘B’组分的流股,并且“A/B/C流股”指至少包括‘A’组分、‘B’组分和‘C’组分的流股。例如,“苯/枯烯/PIPB流股”可指至少包括‘苯’、‘枯烯’和‘PIPB’的流股。

在本申请中,“A塔”指从流入物中至少分离‘A’物质的塔。例如,“苯塔10”是至少分离‘苯’的塔,并且“枯烯塔20”是至少分离‘枯烯’的塔。并且,“PIPB塔30”是至少分离‘PIPB’的塔。

本申请涉及一种用于精制枯烯的装置。根据本申请所述的用于精制枯烯的装置可以安装成连接例如枯烯的制备装置。

在一个实施方式中,根据本申请所述的用于精制枯烯的装置可以安装成连接构成所述枯烯的制备装置的所述烷基化反应单元和烷基转移反应单元。

如前所述,在上述烷基化反应单元中,苯和丙烯反应产生PIPB,如DIPB、TIPB等。

在此情况下,将产生的枯烯分离并且通过回收管线回收,并且包括上述副产物的流股通过分离管线排出。

除上述PIPB作为副产物之外,轻馏分(如C3(丙烯、丙烷等)等)、少量的未回收的枯烯、未消耗的苯、水、其他高重量重馏分等存在于从上述烷基化反应单元中排出的流股中。

此外,在上述烷基转移反应单元中,使多烷基化的苯(其为通过上述副反应产生的PIPB)与苯反应产生额外的枯烯。在从上述烷基转移反应单元中排出的流股中,除PIPB之外,存在比PIPB重的重馏分。

根据本申请所述的用于精制枯烯的装置可以接收来自所述烷基化反应单元的流股和来自所述烷基转移反应单元的流股,并且如上所述精制它们。在此情况下,对上述流股没有特殊限制,只要它们是从所述烷基化反应单元和烷基转移反应单元中排出的即可。例如,从上述烷基化反应单元中排出的流股可以是通过分离从中移除(回收)了枯烯的副产物流股,或在某些情况下,其可以是通过枯烯回收管线而分离的枯烯流股。

具体地,根据本申请所述的用于精制枯烯的装置可通过彼此不同的蒸馏塔分别接收来自所述烷基化反应单元的流股和来自所述烷基转移反应单元的流股。

在一个实施方式中,如图2所例示,根据本申请所述的用于精制枯烯的装置包括安装在苯塔10前面的脱轻塔40;接收来自所述脱轻塔40的下部流股并将其分离成苯流股和枯烯流股的苯塔10;接收来自所述苯塔10的枯烯流股并将其分离成枯烯流股和PIPB流股的枯烯塔20;接收来自所述枯烯塔20的PIPB流股并将其分离成PIPB和重馏分的PIPB塔30;降低苯塔10的下部温度的降温单元15;以及安装在枯烯塔20的上部的枯烯输出管线25。在此情况下,所述枯烯输出管线25可以连接至苯塔10的热交换器B以向苯塔10的下部供给热量。

在一个具体的实施方式中,所述脱轻塔40可以接收来自烷基化反应单元的流股以通过从上部排出轻馏分和水来移除它们。

在一个具体的实施方式中,所述苯塔10可以用于接收从脱轻塔40的下部排出的流股和来自烷基转移反应单元的流股以将它们分离成苯流股和枯烯流股。

在一个具体的实施方式中,所述枯烯塔20可以用于接收来自所述苯塔10的枯烯流股以将其分离成枯烯流股和PIPB流股。

在一个具体的实施方式中,所述PIPB塔30可以用于接收来自所述枯烯塔20的PIPB流股以将其分离成PIPB和重馏分。

以下,将参考附图更加详细描述根据本申请所述的用于精制枯烯的装置。

图2为根据本申请所述的用于精制枯烯的装置的例示图。

参考图2,根据本申请所述的用于精制枯烯的装置包括苯塔10、安装在苯塔10的后面的枯烯塔20、安装在枯烯塔20后面的PIPB塔30和安装在苯塔10前面的脱轻塔40。

在本申请中,塔10、20、30和40中的每一个可以选自用于一般工业中的蒸馏过程的蒸馏塔。

此外,对本申请中的塔10、20、30和40中的每一个的运转条件,例如,塔10、20、30和40中的每一个的塔板数、内径、压力、温度、上部和下部流出液的回流比等没有特殊限制,并且它们可以由本领域的普通技术人员在能够达到本申请的目的的范围内自由地重新设计。

如图2中所示,冷凝器和/或热交换器(或再沸器)可以在本申请的塔10、20、30和40的每一个中安装。在图2中,附图标记C表示冷凝器,而附图标记B表示热交换器(或再沸器)。

在此情况下,所述冷凝器C和/或热交换器B可以依据塔10、20、30和40的每一个安装或者不安装。

在此情况下,除非另外规定,否则即使当在图中显示时,所述冷凝器C和/或热交换器B仍是可以省略的组件,或者相反,即使当未在图中显示时,它们仍是可以被包括的(安装的)组件。

根据本申请所述的用于精制枯烯的装置与如图1所示的传统精制装置相比具有进一步包括脱轻塔40的结构。当相应地对流入物和流出物流管线做出改变时,可以获得具有改善能效的结构。

具体地,根据本申请所述的用于精制枯烯的装置的脱轻塔40可以通过接收烷基化反应单元的流股并从上部排出而移除轻馏分和水。

所述脱轻塔40可包括安装在前端部分的输入管线41和42中的至少一个。

在一个实施方式中,所述输入管线41和42可包括输入管线42,在所述烷基化反应单元中排出的流股通过输入管线42流入。

此外,在另一个示例性实施方式中,所述输入管线41和42可进一步包括苯输入管线41,新鲜苯通过苯输入管线41流入。即,所述脱轻塔40位于根据本申请所述的用于精制枯烯的装置的前端,并且可进一步包括苯输入管线,新鲜苯通过苯输入管线流入。

如图2所示,所述苯输入管线41可以安装在脱轻塔40的大致上部,并且来自所述烷基化反应单元的流股的输入管线42可以安装在所述苯输入管线41下面,但是它们不局限于此。

所述脱轻塔40接收新鲜苯和来自所述烷基化反应单元的流股,并且将它们分离成上部流股(具有低沸点的物质)和下部流股(具有高沸点的物质)。所述脱轻塔40包括安装在上部的上部流股输出管线44和安装在下部的下部流股输出管线46。

通过所述上部流股输出管线44,将轻馏分(如C3(丙烯、丙烷等)等)和水排出以移除。在此情况下,上述轻馏分(如C3(丙烯、丙烷等)等)可以主要包括在来自所述烷基化反应单元的流股中,并且上述水可以主要包括在新鲜苯中。此外,上述下部流股含有具有高沸点的物质,其包括苯、枯烯、PIPB、重馏分等而不包括轻馏分和水。该下部流股通过所述下部输出管线46排出并且引入所述苯塔10中。

所述苯塔10安装在脱轻塔40的后面,并且其可将引入的流股分离成苯流股和枯烯流股。

所述苯塔10可具有用于来自所述烷基转移反应单元的流股的输入管线12和连接至其前端的脱轻塔40的下部流股输出管线46。因此,所述苯塔10可接收来自所述烷基转移反应单元的流股和通过脱轻塔40的下部排出的流股以将它们分离成苯流股和枯烯流股。

此外,所述苯塔10可包括安装在上部的苯再循环管线14和安装在下部的枯烯流股输出管线16。

在所述苯塔10中,可以分离成苯流股和枯烯流股2相,并且在所述苯塔10中分离的苯可以通过所述苯再循环管线14排出并再循环。

在此情况下,通过所述苯再循环管线14排出的苯可以,例如,向所述烷基化反应单元和/或烷基转移反应单元供给并再循环,并且,在某些情况下,通过所述苯输入管线41再循环至所述脱轻塔40中。

上述枯烯流股可以,例如,通过所述枯烯流股输出管线16排出并引入至所述枯烯塔20中。

所述枯烯塔20接收来自所述苯塔10的枯烯流股并将其分离成枯烯流股和PIPB流股。所述枯烯塔20可包括安装在上部的枯烯输出管线25和安装在下部的PIPB流股输出管线26。

在所述枯烯塔20分离的枯烯可以通过所述枯烯输出管线25从上部排出,并且排出的枯烯可以作为产物回收。

在此情况下,枯烯输出管线25的一端连接至枯烯塔20的上部并且另一端连接至苯塔10的热交换器B以向所述苯塔10提供热源。

在一个实施方式中,所述枯烯输出管线可以连接至苯塔的热交换器以向苯塔的下部供给热量。如上,当所述枯烯输出管线连接至苯塔的热交换器时,枯烯的蒸汽变成热源,并且因此,可以减少向苯塔的下部供给热量所需要的能量。更具体的细节将在下面描述。

此外,在所述枯烯塔20中分离的PIPB流股通过所述输出管线26排出并引入到所述PIPB塔30中。

所述PIPB塔30可以接收来自所述枯烯塔20的PIPB流股并将其分离成PIPB和重馏分。

在此情况下,根据一个实施方式,所述PIPB塔30可包括安装在上部的PIPB输出管线34和安装在下部的重馏分输出管线36。

在上述PIPB塔30中分离的PIPB通过所述输出管线34从上部排出,并且排出的PIPB可以向,例如,所述烷基转移反应单元供给,并再循环。

从所述枯烯塔20引入的PIPB流股可含有PIPB,如DIPB、TIPB等。

在此情况下,例如,上述DIPB和TIPB中的DIPB可以通过所述PIPB塔30分离,通过所述输出管线34排出,向所述烷基转移反应单元供给并再循环。

此外,所述PIPB塔30可包括,例如,根据类型分离PIPB的多个PIPB输出管线34。

具体地,所述PIPB塔30包括安装在具有大致中间塔板数的塔板上的TIPB输出管线和安装在上部的DIPB输出管线34,并且因此,其在多个塔板处可以根据类型分离多烷基化苯。

与此同时,通过所述重馏分输出管线36排出的重馏分在所述过程中是最重的物质,并且具体地可指比PIPB重的物质(具有更高沸点的物质)。

该重馏分可以通过所述输出管线36排出、冷却然后发送至储槽。

根据本申请所述的用于精制枯烯的装置包括如上所述的塔10、塔20、塔30和塔40的4个塔,并且,此外,作为改善能效的工具,其可包括降低苯塔10的下部的温度T2的降温单元15。

在本申请中,对所述降温单元15没有特殊限制,只要其可以降低苯塔10的下部温度T2即可。

根据本申请的示例性实施方式,该温度的下降可以通过降低苯塔10的内压力P1实现。

例如,所述降温单元15可包括降压设备以降低苯塔10的内压力。

具体地,所述降温单元15可包括真空泵作为所述降压设备。在图中,将真空泵显示为降温单元15的例子。然而,在本申请中,所述降温单元15不局限于真空泵,并且不具体局限于特定类型,只要其可以降低苯塔10的下部温度T2即可。

此外,对降温单元15的安装位置没有具体限制。可以将所述降温单元15安装在所述苯塔10的内部,或可以将其以位于所述苯塔10的外部并连接至所述苯塔10的方式安装。

所述降温单元(例如,使用真空泵)15可以以其连接至苯塔10的侧壁的方式安装。

在此情况下,所述真空泵可以尽可能接近苯塔10的侧壁连接并安装,使得其能产生降低压力(抽吸强度)的最大能力。

在苯塔10的下部的温度T2的下降中,应当保持下部的温度T2高于上部的温度T1从而不会有害地影响苯塔10的分离效率。

换言之,如图2所示,应当保持T2高于T1。考虑到这点,可以优选的是,由于如上所示的下降的内压力P1,下部的温度T2下降。

具体地,当所述内压力P1下降时,上部温度T1和下部温度T2以平稳的比例下降,并且因此,用简单操作就能够保持T2>T1。

根据本申请所述的用于精制枯烯的装置包括安装在枯烯塔的上部的枯烯输出管线。所述枯烯输出管线25可以连接至苯塔10的热交换器B以向苯塔10的下部供给热量。

具体地,热交换器B安装在苯塔10的下部,并且所述枯烯输出管线25可以连接至该热交换器B。换言之,枯烯输出管线25的一端可以连接至枯烯塔20的上部,而另一端可以连接至苯塔10的热交换器B。

更具体地,当所述精制装置如上所述设计时,其可以通过降低苯塔10的下部的温度T2并且在回收之前使从枯烯塔20的上部排出的枯烯经过苯塔10的热交换器B来向苯塔10的下部供给热量。此外,经过所述热交换器B的枯烯可以作为产物回收。

因此,根据本申请,从所述枯烯塔20排出的枯烯的蒸汽热源可以用作供给苯塔10的下部的热源的替代物。因此,可以降低向苯塔10的下部供给热量所需要的能量。

此外,如上所述,苯塔10下部的温度T2之前已经降低,并且因此,所述苯塔10中的分离工序需要的热量能够单独通过枯烯的蒸汽热源充分地提供,并且这在再循环热能中会是有效率的。

在一个实施方式中,所述苯塔10和枯烯塔20可以以满足以下数学式1的方式来运转。

[数学式1]

T3-T2≥10℃

在以上数学式1中,T2表示苯塔10内部的下部的温度,而T3表示枯烯塔20内部的上部的温度。

换言之,运转可以以保持枯烯塔20内部的上部的温度T3比苯塔10内部的下部的温度T2高10℃以上的方式进行。

当满足以上数学式1时,在能效方面可能非常有利。即,当满足以上数学式1时,能量消耗的量可以有效降低。

考虑到这点,优选通过降低苯塔10的下部的温度T2使枯烯塔20的上部的温度T3保持比苯塔10的下部的温度T2高15℃以上(T3-T2≥15℃),或20℃以上(T3-T2≥20℃)。

在此情况下,两个温度之间的差没有具体上限,但是其可以是,例如,80℃或60℃。换言之,可以满足T3-T2≥80℃或T3-T2≥60℃。

在一个实施方式中,枯烯塔20的上部的温度T3可以是140℃以上,并且具体地,其可以在140℃至210℃的范围内。

通过内压力P1的下降,苯塔10的下部的温度T2可以,例如,在200℃以下的范围内,并且具体地,在130℃至200℃的范围内。

此外,苯塔10的内压力P1当保持在低水平时对于所述过程是有利的。

例如,苯塔10的内压力P1可通过降压使得下部的温度T2保持在上述范围内。

具体地,苯塔10的内压力P1可以保持在,例如,500kPa以下、300kPa以下或230kPa以下的水平。同时,苯塔10的内压力P1的下限可以是5kPa以上或10kPa以上,但是不特别局限于此。可以调节苯塔10的内压力P1以落入,例如,5kPa至300kPa、5kPa至300kPa、10kPa至300kPa或10kPa至230kPa的范围内。

同时,在本申请中,在所述枯烯塔20中枯烯的分离可包括所有枯烯通过苯塔10的热交换器B的情况和部分枯烯通过苯塔10的热交换器B的情况。

具体地,在所述枯烯塔20中分离的枯烯可以通过所述枯烯输出管线25全部供给到苯塔10的热交换器B。此外,在所述枯烯塔20中分离的枯烯通过两条管线25和25’排出;它的一部分可以通过第一枯烯输出管线25向苯塔10的热交换器B供给,而剩余部分通过第二枯烯回收管线25’排出。

在此情况下,将通过所述第二枯烯回收管线25’排出的枯烯冷却,然后收集在储槽中。同时,通过所述第一枯烯输出管线25向苯塔10的热交换器供给的枯烯可以在向所述苯塔10提供热量后冷却,然后收集在储槽中。

此外,根据示例性实施方式,所述枯烯输出管线25可以是隔热的。

具体地,所述枯烯输出管线25可在表面上具有绝热材料或加热工具(如,热丝)的覆盖物,使得其在枯烯通过所述枯烯输出管线25运输至苯塔10的热交换器B的过程期间能够避免热损失。

利用根据本申请所述的用于精制枯烯的装置,轻馏分和水在它们被引入到所述苯塔10之前事先通过所述脱轻塔40而被移除;因此,能够防止可能由苯塔10的降温造成的负面影响,并且同时,能够改善所述苯塔10中的精制过程并且最终可以提高能效。

具体地,当意欲以从上部排出轻馏分和水而不需要安装脱轻塔40的常规方法从所述苯塔10中移除轻馏分(如C3(丙烯、丙烷等)等)和水(包括在新鲜苯中)时,苯塔10的温度的下降可对冷凝器C造成很大压力。

更具体地,如前所述,在苯塔10的下部的温度T2降低时,降低苯塔10的内压力P1可以认为是更好的选择。在此情况下,当苯塔10的内压力P1下降时,上部的温度T1和下部的温度T2降低。在此情况下,上部的温度T1由于内压力P1的过度降低可降低至零以下,对所述冷凝器C造成很大压力。

然而,根据本申请所述的用于精制枯烯的装置具有如上所述的安装在苯塔10前面的脱轻塔40;这样,其能够事先通过脱轻塔40移除烷基化反应物中的轻馏分和新鲜苯中的水(水分),从而防止上述现象并且能够通过苯塔10的压力P1的降低使降温。此外,大体上纯净的苯能够从苯塔10的上部分离。

此外,根据现有技术,如图1中所示,轻馏分和水(来自苯塔1的上部)、苯(来自苯塔1的中部)和枯烯流股(来自苯塔1的上部)从用于精制枯烯的装置中分别排出。在此情况下,需要分段以容纳3个相,并且因此,可能难以处理苯塔1的运转条件(塔板数、压力、温度等),并且苯的分离效率可能降级。换言之,难以分离高纯度的苯。

相反地,如图2所示,利用根据本申请的实施方式所述的用于精制枯烯的装置,轻馏分和水事先通过所述脱轻塔40移除。因此,分离成苯流股和枯烯流股2相的过程发生在苯塔10中,并且因此,可以使设置上部和下部的运转条件更容易。此外,仅考虑苯的运转条件(压力、温度等),高纯度苯可以通过高效的分离获得。

此外,利用根据本申请所述的用于精制枯烯的装置,精制过程可以通过如前所述的连接用于来自所述烷基化反应单元的流股的输入管线42至所述脱轻塔40,并连接用于来自所述烷转移反应单元的流股的输出管线12至所述苯塔10而进一步得以改善。

例如,可以考虑连接输入管线12和42的流股两者至所述脱轻塔40;但是在此情况下,负荷可能施加于脱轻塔40,因此降低所述脱轻塔40自身的分离过程的效率,和此外,降低连续进行全部纯化过程的效率。

但是,在根据本申请所述的用于精制枯烯的装置中,分别将2个流股中的每个各自引入到所述脱轻塔40和苯塔10中,从而降低塔10和40中的每一个的负荷并且能够使连续精制过程具有高效率。

并且,根据本申请所述的用于精制枯烯的装置能够通过使PIPB塔30的上部排出的PIPB经过选自苯塔10的热交换器B和枯烯塔20的热交换器B中的一个或多个热交换器B来向苯塔10和枯烯塔20中的任意一个或两者的下部供给热量。

具体地,所述PIPB输出管线34可以连接至选自苯塔10的热交换器B和枯烯塔20的热交换器B中的一个或多个热交换器B。因此,PIPB的蒸汽热源可以作为苯塔10和/或枯烯塔20的热源再循环,并且因此能增加能效。

更具体地,如图3所示,所述PIPB输出管线34可以连接至,例如,苯塔10的热交换器B。此外,经过热交换器B的PIPB可以在供给将要再循环的热量之后向所述烷基转移反应单元供给。

本申请还涉及一种使用上述装置精制枯烯的方法。根据本申请所述的用于精制枯烯的方法可以通过使用上述脱轻塔、苯塔、枯烯塔和PIPB塔来进行。

例如,根据本申请所述的用于精制枯烯的方法包括:

轻馏分移除工序,其中,将来所述自烷基化反应单元的流股引入至所述脱轻塔并移除轻馏分和水;

苯分离工序,其中,将来自所述烷基转移反应单元的流股和通过脱轻塔的下部排出的流股引入至所述苯塔并分离成苯流股和枯烯流股;

枯烯分离工序,其中,将之前分离的枯烯流股引入至所述枯烯塔并分离成枯烯流股和PIPB流股;以及

PIPB分离工序,其中,将之前分离的PIPB流股引入至所述PIPB塔并分离成PIPB和重馏分。

上述轻馏分移除工序可以在所述脱轻塔40中进行。将来自所述烷基化反应单元的流股引入至所述脱轻塔40中,并且,例如,轻馏分和水可以通过上部移除,并且具有高沸点的物质,具体地,苯、枯烯、PIPB、重馏分等,可以通过下部分离。

此外,所述轻馏分移除工序可进一步包括通过安装在前端部分的苯输入管线接收苯的步骤。

上述苯分离工序可以在所述苯塔10中进行,并且其可包括接收来自所述烷基转移反应单元的流股和在脱轻塔的下部排出的流股以分离,例如,通过上部的苯和通过下部的枯烯流股的步骤。

通过上部分离的苯可以通过苯再循环管线向例如所述烷基化反应单元和/或烷基转移反应单元供给并再循环,并且在某些情况下,其可以通过所述苯输入管线41再循环至所述脱轻塔40。

上述苯塔可包括降低下部的温度T2的降温单元15,并且可以由苯塔的内压力的减小引起苯塔的温度的降低。

换言之,根据本申请所述的用于精制枯烯的方法可以通过在苯分离工序之前进一步包括轻馏分移除工序而引起苯塔的内压力的下降,最终降低苯塔下部的温度。

此外,当苯塔下部的温度降低时,通过使枯烯塔的上部排出的枯烯经过苯塔的热交换器而获得的枯烯的蒸汽热源可以单独供给苯塔10的分离工序所需要的足够热量,最终导致节能。

在一个实施方式中,根据本申请所述的用于精制枯烯的方法可包括使苯塔的内压力保持在10kPa至230kPa范围内。此外,其可包括使苯塔下部的温度保持在130℃至200℃范围内。

上述枯烯分离工序可以在所述枯烯塔20中进行,并且其可包括接收枯烯流股并且分离例如通过上部的枯烯和通过下部的PIPB流股的步骤。

之前通过上部分离的枯烯可以经过例如苯塔的热交换器。

换言之,根据本申请所述的用于精制枯烯的方法可进一步包括使从枯烯塔上部排出的枯烯经过苯塔的热交换器的步骤。当如上所述使从所述枯烯塔分离的枯烯经过苯塔的热交换器时,枯烯蒸汽变成热源,并且因此,安装在所述苯塔中的热交换器的能量可以减少。

在一个实施方式中,根据本申请所述的用于精制枯烯的方法可包括使枯烯塔上部的温度保持在140℃至210℃范围内。

此外,根据本申请所述的用于精制枯烯的方法可包括以满足以下数学式1的方式运转所述苯塔10和枯烯塔20。

[数学式1]

T3-T2≥10℃

在以上数学式中,T2表示苯塔10内部的下部的温度,而T3表示枯烯塔20内部的上部的温度。

换言之,运转可以以使得枯烯塔20内部的上部温度T3保持比苯塔10内部的下部温度T2高10℃以上的方式进行。

当满足以上数学式1时,其可在能效方面非常有利。即,当满足以上数学式1时,能量消耗的量可以有效减少。

此外,根据本申请所述的用于精制枯烯的方法可进一步包括使从PIPB塔的上部排出的PIPB经过选自苯塔的热交换器和枯烯塔的热交换器中的一个或多个热交换器的步骤。

具体地,通过连接所述PIPB输出管线34至选自苯塔10的热交换器B和枯烯塔20的热交换器B中的一个或多个热交换器B,上述PIPB可以经过选自苯塔的热交换器和枯烯塔的热交换器中的任意一个或多个热交换器。因此,PIPB蒸汽热源可以再循环成苯塔10和/或枯烯塔20的热源,因此增加所述能效。

以下,将提供本申请的实施例和对比实施例。提供以下实施例仅有助于本申请的理解,并且不应当理解为限制本申请的技术范围。

[实施例1]

使用如图5所示的装置精制枯烯。图5中所示的装置与图2中所示的装置相同,但是在图5中,Q规定用于描述塔10、20和40的每一个中消耗的热能。

参考图5,新鲜苯41和从所述烷基化反应单元中排出的流股42通过各个输入管线41和42引入到脱轻塔40中。

轻馏分和水通过上部输出管线44移除,而下部流股通过下部输出管线46引入到苯塔10中。

就所述苯塔10来说,来自所述脱轻塔40的下部流股46通过所述输入管线12连同从所述烷基转移反应单元中排出的流股12被引入。并且苯通过所述输出管线14从上部排出以再循环至脱轻塔40中,而枯烯流股通过所述输出管线16从下部排出并引入到所述枯烯塔20中。

此外,在所述枯烯塔20中,枯烯通过所述输出管线25从上部排出,但是使其经过苯塔10的热交换器B用于热量供给。将通过所述输出管线26从下部排出的PIPB流股引入到PIPB塔30中。此外,在所述PIPB塔30中,PIPB通过所述输出管线34从上部排出以再循环至所述烷基转移单元中,并且将重馏分通过所述输出管线36从下部排出并冷却。

为了进行根据该实施例的精制过程,引发苯塔10的内压力P1的下降。在此情况下,苯塔10的内压力P1通过安装在苯塔10的一端的真空泵15来减小并且保持在大约35kPa。苯塔10的上部的温度T1和下部的温度T2通过内压力P1的下降分别保持在大约50℃和大约150℃。并且,枯烯塔20的上部的温度T3保持在大约160℃。这里,上部的温度T1和T3中的每一个是各塔的上部的平均温度,而下部的温度T2是塔的下部的平均温度。此外,测量向所述脱轻塔40供给的热能Q0、向所述苯塔10供给的热能Q1、向所述枯烯塔20供给的热能Q2和从枯烯塔20的上部排出的热能Q3。测量值在下表1中显示。

对比实施例

使用如图4所示的装置精制枯烯。图4中所示的装置与图1中所示的装置相同,但是在图4中,Q规定用于描述塔1和2的每一个中消耗的热能。对比实施例是常规通用工艺,并且将省略本领域中熟知的具体工艺的说明。

参考图4,新鲜苯1a、从烷基化反应单元中排出的流股1b和从烷基转移反应单元中排出的流股1c通过各个输入管线1a、1b和1c分别引入至苯塔1。并且,进行通过上部输出管线1d的轻馏分和水的排出、通过中央输出管线1f的苯的排出和通过下部输出管线1e的枯烯流股的排出。

此外,枯烯通过枯烯塔2的上部的输出管线2a排出以回收,并且将通过在下部的输出管线2b排出的PIPB流股引入至PIPB塔3。并且,PIPB通过PIPB塔3的上部的输出管线3a排出以再循环至烷基转移反应单元,并且将重馏分通过下部的输出管线3d排出并冷却。

在如上述的精制工艺中,苯塔1的内压力P1保持在大约310kPa,并且苯塔1的上部的温度T1和下部的温度T2分别保持在大约50℃和大约215℃。并且,枯烯塔2的上部的温度T3保持在大约160℃。这里,上部的温度T1和T3中的每一个是各塔的上部的平均温度,而下部的温度T2是塔的下部的平均温度。此外,测量向所述苯塔1供给的热能Q1、向所述枯烯塔2供给的热能Q2和从枯烯塔2的上部排出的热能Q3。测量值在下表1中显示。

表1

<热能评估的结果>

如上表1中所示,可见,当根据本申请的实施例,通过苯塔10的内压力P1的下降,引起下部的温度T2的下降并且枯烯的蒸汽热源Q3补充作为苯塔10的热源Q1时,可以节省4.21Gcal/小时的热能(节省大约31%)。

在此情况下,向所述苯塔10供给的热能Q1是6.94Gcal/小时,但是向所述苯塔10供给6.1Gcal/小时的枯烯的热能Q3,并且因此,实际用于所述苯塔10的热能Q1Q3是0.84Gcal/小时。在实施例的情况下,实际用于所述精制过程的热能QT是9.36Gcal/小时,表明与在对比实施例的情况下的13.6Gcal/小时相比,节约了大量的能量。

用于精制枯烯的装置和方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0