专利摘要

本发明提供一种超大型动静态多功能试验机的加工制造方法,主体结构采用现场加工和堆叠建造的方法,首先将主立柱零件和底座零件分别预先焊接成部件,接着将主立柱部件与底座部件运输到现场后焊接成为整体机架,然后借助副立柱安装第一动力头对顶安装平面以及侧加工面进行铣削加工,最后组装虚拟轴机床机构采用虚拟轴加工和人工研磨相结合的方法对底座平面进行加工。该方法无需螺栓等机械连接,从而设备刚性更好;减少分体构件组装以及连接结合面的机械加工量,节省制造成本;避免了某些构件无法运输的困难;加工制造过程无污染、环境友好。

权利要求

1. 一种超大型动静态多功能试验机的加工制造方法,包括部件的焊接、时效、机械加工以及装配等工序,其特征在于,主体结构采用现场加工和堆叠建造的方法,首先将主立柱零件和底座零件分别预先焊接成部件,接着将主立柱部件与底座部件运输到现场后焊接成为整体机架(1),然后借助副立柱(6)安装第一动力头(4)对顶安装平面(16)以及侧加工面(17)进行铣削加工,最后组装虚拟轴机床机构(18),采用虚拟轴加工和人工研磨相结合的方法对底座平面(7)进行加工。

2. 根据权利要求1所述的超大型动静态多功能试验机加工制造方法,其特征在于,所述主立柱部件和底座部件采用分块焊接。

3. 根据权利要求1所述的超大型动静态多功能试验机加工制造方法,其特征在于,所述第一动力头(4)通过螺钉(10)和安装座(5)安装到副立柱上,安装座(5)开有分别与两根副立柱滑动配合的两个通孔。

4. 根据权利要求1或3所述的超大型动静态多功能试验机加工制造方法,其特征在于,所述安装座(5)的一端连接有用于驱动其沿副立柱上下滑动的驱动油缸(2)。

5. 根据权利要求1所述的超大型动静态多功能试验机加工制造方法,其特征在于,所述第一动力头(4)与安装座(5)之间设置有导向键(9),第一动力头(4)沿着导向键(9)运动,该运动用于调整铣刀切削深度和被加工平面。

6. 根据权利要求1或5所述的超大型动静态多功能试验机加工制造方法,其特征在于,所述第一动力头(4)沿导向键(9)的运动通过调节螺杆(8)实现。

7. 根据权利要求1所述的超大型动静态多功能试验机加工制造方法,其特征在于,所述虚拟轴机床机构(18)包括通过铰链(20)分别连接于整体机架(1)和第二动力头(21)之间的3根二力可伸缩杆(19),通过该机构进行底座平面(7)的加工。

说明书

技术领域

本发明涉及一种设备的加工制造方法,尤其是一种超大型动静态多功能试验机的加工制造方法。

背景技术

近年来,工业技术领域对于百兆牛级超大型动静态多功能试验机的需求日益增多。但是目前该种规格的试验机仍然较为罕见,市场上的类似设备,往往由专业工厂加工制造出零部件,然后通过组装形成整机,最后以整机的形式进行现场安装。由于设备所包括的构件数量很多,一方面导致机械加工量大;另一方面由于连接部位多,造成机器刚性变差;此外运输成本很高,对于某些超大的构件,甚至不能运输。因此,提出一种用于超大型动静态试验机的现场加工制造方法,可以有效克服上述缺点,具有显著意义。

发明内容

本发明要解决的技术问题是提供一种超大型动静态多功能试验机的加工制造方法,可在设备安装现场进行加工,以克服现有技术中机械加工量大、机器刚性差、运输不便的问题。

一种超大型动静态多功能试验机的加工制造方法,包括部件的焊接、时效、机械加工以及装配等工序,其特征在于,主体结构采用现场加工和堆叠建造的方法,首先将主立柱零件和底座零件分别预先焊接成部件,接着将主立柱部件与底座部件运输到现场后焊接成为整体机架,然后借助副立柱安装第一动力头对顶安装平面以及侧加工面进行铣削加工,最后组装虚拟轴机床机构,采用虚拟轴加工和人工研磨相结合的方法对底座平面进行加工。

所述主立柱部件和底座部件采用分块焊接。

所述第一动力头通过螺钉和安装座安装到副立柱上,安装座开有分别与两根副立柱滑动配合的两个通孔。

所述安装座连接有用于驱动其沿副立柱上下滑动的驱动油缸。

所述第一动力头与安装座之间设置有导向键,第一动力头沿着导向键运动,该运动用于调整铣刀切削深度和被加工平面。

所述第一动力头沿导向键的运动通过调节螺杆实现。

所述虚拟轴机床机构包括通过铰链分别连接于整体机架和第二动力头之间的3根二力可伸缩杆,通过该机构进行底座平面的加工。

本发明的有益效果是:(1)由于采用整体机架、无需螺栓等机械连接,从而设备刚性更好;(2)减少分体构件组装以及连接结合面的机械加工量,节省制造成本;(3)不需要运输非现场制造的超大型构件,避免了某些构件无法运输的困难;(4)加工制造过程无污染、环境友好。

附图说明

下面结合附图和实施例对本发明做进一步说明。

图1为超大型动静态试验机底座示意图;

图2为超大型动静态试验机主立柱示意图;

图3为超大型动静态试验机拉筋示意图;

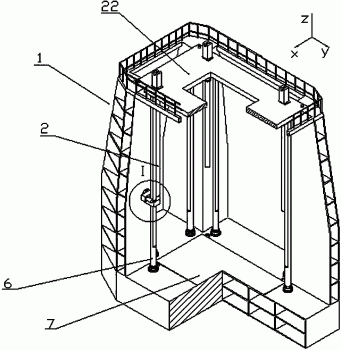

图4为超大型动静态试验机整体机架示意图;

图5为超大型动静态多功能试验机加工位置示意图;

图6为图5中I处放大视图;

图7为第一动力头加工侧加工面的传动原理示意图;

图8为虚拟轴机床机构加工底座平面的示意图;

图9为虚拟轴机床机构原理图。

附图标记:1-整体机架、2-驱动油缸、3-侧加工面、4-第一动力头、41-铣刀、5-安装座、6-副立柱、7-底座平面、8-调整螺杆、9-导向键、10-螺钉、11-底座、12-主立柱、13-拉筋、14-主立柱底焊接面、15-主立柱侧焊接面、16-顶安装平面、17-侧加工面、18-虚拟轴机床机构、19-二力可伸缩杆、20-铰链、21-第二动力头、22-顶梁。

具体实施方式

参考图1到图4,底座11为扁立方体,其中四个直角进行倒斜角处理。主立柱为具有三角形断面的支撑腿,其由多块钢板焊接而成。底座部件和主立柱部件的焊接工作在到达现场前已经完成。现场安装时,将已经焊接为整体的主立柱12垂直树立在底座11的四个角处,并且将主立柱的底部与底座在主立柱底焊接面14处焊接在一起;此外,分别将四根拉筋13焊接在主立柱侧焊接面15;从而使得底座、主立柱和拉筋形成一个封闭的整体机架1。该整体机架尺寸为18000×19300×11000 mm,总重达到1300吨。

参考图 4,顶安装平面16、侧加工面17以及底座平面7需要进行铣削加工。

参考图5到图7,将8根副立柱6固定在底座11和顶梁22之间,其中主立柱12直角边两侧的两根副立柱为一组。第一动力头4通过螺钉10与安装座5固定在一起,安装座5内部具有两个通孔,通孔可容纳副立柱体6从中穿过,并沿竖直方向滑动。

安装座5连接有驱动油缸2的输出端,该驱动油缸2用来驱动安装座5在副立柱上竖直滑动。第一动力头4与安装座5之间设置有导向键9,第一动力头4沿着导向键9运动,从而调整铣刀切削深度和被加工平面。其中,第一动力头4相对于导向键9的运动则通过调整螺杆8实现。螺杆8的螺纹以螺杆中心为界分成两段,两端螺纹导程、头数相同,但旋向相反。两端螺纹分别与固定在第一动力头4和安装座5上的螺母配合。调整螺杆8的一端加工有六角头。

参考图7,驱动油缸一端连接在整体机架的顶梁上,另一端连接到安装座5,由于驱动油缸的伸长和压缩,带动安装座5可在两个副立柱6上沿竖直方向滑动,该驱动油缸可在行程中任意位置停止,使得安装座驻停在副立柱上的任意位置。通过调整调整螺杆8的旋入深度,使得第一动力头4与侧加工面3的距离随之改变,即改变铣刀41的铣削深度。通过对安装座5高度以及铣削深度的调整,直至完成对侧加工面3的铣削加工。

参考图8和图9,虚拟轴机床机构包括铰链20、3根二力可伸缩杆19以及第二动力头21。其中,铰链20的本体套在拉筋13上,并可沿拉筋移动,铰链关节上连接有长度可变化的二力可伸缩杆19,该伸缩杆的另一端与第二动力头21铰接。第二动力头21与第一动力头4传动原理相同。这样,通过改变铰链本体在拉筋上的位置、二力可伸缩杆的角度和长度,可以实现对第二动力头x、y、z三个方向位置的控制,其中x、y方向控制铣削位置,z方向控制铣削深度,从而实现对整个底座平面的铣削加工的控制。

超大型动静态多功能试验机的加工制造方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0