专利摘要

本发明涉及轧钢自动控制技术领域,提供一种全连续热轧薄带线夹送辊辊缝曲线的标定方法,包括下述步骤:步骤1:根据夹送辊的摆动示意图,结合上夹送辊磁尺的读数及其他位置参数,计算上夹送辊相对于其回转中心的摆角;步骤2:计算上夹送辊中心到下夹送辊中心的横向距离;步骤3:计算上夹送辊中心到下夹送辊中心的纵向距离;步骤4:结合横向距离、纵向距离、上下夹送辊的直径,计算上夹送辊、下夹送辊之间的辊缝。本发明省时、省力,且能够提高全连续热轧薄带线夹送辊辊缝曲线标定的精度和效率。

权利要求

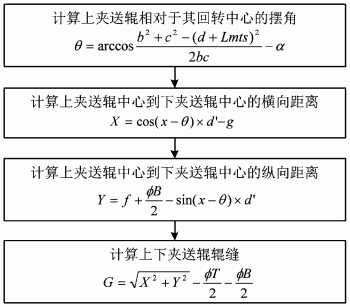

1.一种全连续热轧薄带线夹送辊辊缝曲线的标定方法,其特征在于,包括下述步骤:

步骤1:根据夹送辊的摆动示意图,计算上夹送辊相对于其回转中心的摆角为

其中,上夹送辊由上辊液压缸驱动摆动,上辊液压缸内置有磁尺,Lmts为上夹送辊的磁尺的读数,上辊液压缸位于缩回位置、上下夹送辊压靠时标定磁尺为0;α为上夹送辊回转点到上辊液压缸完全缩回时头部的直线与上夹送辊回转点到上辊液压缸回转点的直线之间的夹角;b为上夹送辊回转点到上辊液压缸头部的距离,c为上夹送辊回转点到上辊液压缸回转点的距离,d为上夹送辊、下夹送辊相切时上辊液压缸回转点到上辊液压缸头部的直线距离;

步骤2:计算上夹送辊中心到下夹送辊中心的横向距离为

X=cos(x-θ)×d'-g

其中,x为上辊液压缸带辊能够旋转的最大角度,

d'为上夹送辊回转点到上夹送辊中心的距离;g为上夹送辊回转点到下夹送辊中心的垂直距离;e为上夹送辊打开至最大即上辊液压缸伸出最长时,上辊液压缸回转点到上辊液压缸头部的距离;

步骤3:计算上夹送辊中心到下夹送辊中心的纵向距离为

其中,φB为下夹送辊的直径,f为上夹送辊回转点到轧制水平线的垂直距离;

步骤4:计算上夹送辊、下夹送辊之间的辊缝为

其中,φT为上夹送辊的直径。

说明书

技术领域

本发明涉及轧钢自动控制技术领域,特别是涉及一种全连续热轧薄带线夹送辊辊缝曲线的标定方法。

背景技术

在全连续热轧薄带生产线中,保证带钢顺利进入卷取机,避免卷取机前堆钢或者进入卷取机后带钢跑偏、错层、尾部失张是卷型稳定和保证生产质量的重要条件之一。卷取机前夹送辊位置闭环定位精准是保证带钢头部顺利进入卷取机和保证带钢尾部张力稳定且尾部不跑偏的重要前提条件。而卷取机前夹送辊辊缝与油缸内磁尺关系是曲线关系,不能简单做减法,需要一个精准辊缝计算公式才能确保夹送辊准确摆位。

现有技术中大部分采用人工标定方法,也即通过现场手动测量现场辊缝与对应磁尺值进行拟合曲线来计算辊缝,由于上下夹送辊设备空间狭小,现场测量费时、费力且测量误差大。还有一部分采用计算机三维标定方法,也即通过三维软件将设备各固定点与可移动点通过坐标的方式摘录出来,带有磁尺液压缸的可移动点在不同位置记录出大量的坐标点,通过这些坐标点轨迹拟合出来一条辊缝计算曲线,此类方法主要是通过离散点拟合,而坐标点多少直接影响到曲线的准确度,需要大量的数据坐标点,也就意味着需要大量的时间来摘录数据、整理数据、拟合数据,导致效率降低。

发明内容

针对现有技术存在的问题,本发明提供一种全连续热轧薄带线夹送辊辊缝曲线的标定方法,能够提高全连续热轧薄带线夹送辊辊缝曲线标定的精度和效率。

本发明的技术方案为:

一种全连续热轧薄带线夹送辊辊缝曲线的标定方法,其特征在于,包括下述步骤:

步骤1:根据夹送辊的摆动示意图,计算上夹送辊相对于其回转中心的摆角为

其中,上夹送辊由上辊液压缸驱动摆动,上辊液压缸内置有磁尺,Lmts为上夹送辊的磁尺的读数,上辊液压缸位于缩回位置、上下夹送辊压靠时标定磁尺为0;α为上夹送辊回转点到上辊液压缸完全缩回时头部的直线与上夹送辊回转点到上辊液压缸回转点的直线之间的夹角;b为上夹送辊回转点到上辊液压缸头部的距离,c为上夹送辊回转点到上辊液压缸回转点的距离,d为上夹送辊、下夹送辊相切时上辊液压缸回转点到上辊液压缸头部的直线距离;

步骤2:计算上夹送辊中心到下夹送辊中心的横向距离为

X=cos(x-θ)×d'-g

其中,x为上辊液压缸带辊能够旋转的最大角度,

d'为上夹送辊回转点到上夹送辊中心的距离;g为上夹送辊回转点到下夹送辊中心的垂直距离;e为上夹送辊打开至最大即上辊液压缸伸出最长时,上辊液压缸回转点到上辊液压缸头部的距离;

步骤3:计算上夹送辊中心到下夹送辊中心的纵向距离为

其中,φB为下夹送辊的直径,f为上夹送辊回转点到轧制水平线的垂直距离;

步骤4:计算上夹送辊、下夹送辊之间的辊缝为

其中,φT为上夹送辊的直径。

本发明的有益效果为:

本发明根据上夹送辊磁尺的读数及其他位置参数计算上夹送辊相对于其回转中心的摆角,在此基础上计算上夹送辊中心到下夹送辊中心的横向与纵向距离,并结合上下夹送辊的直径对夹送辊辊缝曲线进行标定,省时、省力,又能够提高全连续热轧薄带线夹送辊辊缝曲线标定的精度,实现卷取机前夹送辊摆位位置定位精准,与现场实际辊缝吻合,完全可满足现场夹送辊精度高的摆位要求,并能够保证带钢头部顺利进入卷取机和位置控制下的后张力稳定且尾部不跑偏,解决现有人工标定方法存在的费时、费力且测量误差大以及现有计算机三维标定方法存在的效率低下的技术问题。

附图说明

图1为具体实施方式中全连续热轧薄带线的结构示意图。

图2为具体实施方式中夹送辊的摆动示意图。

图3为本发明的全连续热轧薄带线夹送辊辊缝曲线的标定方法的流程图。

图中,1-轧机,2-1#导板,3-飞剪,4-1#夹送辊,4-1—1#上夹送辊,4-2—1#下夹送辊,5-2#导板,6-2#夹送辊,6-1—2#上夹送辊,6-2—2#下夹送辊,7-废料斗,8-1#卷取机,8-1-1-1#助卷辊,8-2-1-2#助卷辊,8-3-1-3#助卷辊,8-4-1-4#助卷辊,8-5-1#卷筒,9-2#卷取机,9-1-2-1#助卷辊,9-2-2-2#助卷辊,9-3-2-3#助卷辊,9-4-2-4#助卷辊,9-5-2#卷筒,10-1#热检扫描点,11-2#热检扫描点。

具体实施方式

下面将结合附图和具体实施方式,对本发明作进一步描述。

如图1所示,为本实施例中某钢厂全连续热轧薄带线的结构示意图。该轧线含有两台地下卷取机——1#卷取机8和2#卷取机9,机上设备顺序为轧机1、1#导板2、飞剪3、1#夹送辊4(包括1#上夹送辊4-1、1#下夹送辊4-2)、2#导板5、2#夹送辊6(包括2#上夹送辊6-1、2#下夹送辊6-2)、机上辊道、废料辊道、废料斗7。所述1#卷取机8包括1-1#助卷辊8-1、1-2#助卷辊8-2、1-3#助卷辊8-3、1-4#助卷辊8-4、1#卷筒8-5;所述2#卷取机9包括2-1#助卷辊9-1、2-2#助卷辊9-2、2-3#助卷辊9-3、2-4#助卷辊9-4、2#卷筒9-5。1#夹送辊4前、2#夹送辊6前分别设置有1#热检扫描点10、2#热检扫描点11。

其中,卷取机前夹送辊设置在地下卷取机入口侧——1#夹送辊4设置在1#卷取机8的入口侧、2#夹送辊6设置在2#卷取机9的入口侧,将钢板头部引入地下卷取机的同时,对卷板剪切后卷板施加张力。

上、下夹送辊均由一台电机通过减速机和万向接轴传动;上夹送辊由2台液压缸驱动摆动;下夹送辊由2台液压缸驱动移动。液压缸采用没有牌坊的液压缸,液压缸内置磁尺。

上、下夹送辊之间的辊缝设置,是根据带钢的厚度由液压控制油缸调整,液压缸设置在夹送辊机架和摆臂上,行程由组合位置传感器控制,该传感器与液压缸组装后整体供货。

上夹送辊通过两台液压缸进行上升和下降运动,根据不同的带钢厚度,上、下夹送辊之间的夹持力是可调的,夹送不同厚度钢板的辊缝由液压缸设定。上夹送辊平衡采用弹簧缸平衡,同时还可消除轴承间隙。上夹送辊采用焊接空心辊体,辊面堆焊耐磨的硬质合金。辊子两端装有双列调心滚动轴承以承受张力,轴承座用螺栓固定在摇臂上。

下夹送辊为固定式。辊身为实心辊,辊面堆焊耐磨的硬质合金。辊子两端装有双列调心滚动轴承以承受张力,轴承座用螺栓固定在机架上。

机架为钢板焊接结构,传动侧和操作侧机架片由厚钢板制做,两片机架用横梁连接,在安装下夹送辊的表面装有耐磨衬板。

一对上下夹送辊的相关技术数据如下:

上夹送辊尺寸:φ900x1500mm

下夹送辊尺寸:φ500x1500mm

辊面线速度:Max.5m/s

上辊摆动缸:Φ180/Φ125x580,16MPa,200mm/s,2台(传动侧、操作侧各一台)

下辊横移缸:Φ125/Φ90x280,16MPa,50mm/s,2台(传动侧、操作侧各一台)

下辊压紧缸:Φ125/Φ100x20,16MPa,10mm/s,2台(传动侧、操作侧各一台)

传动电机:AC150kW,0~1000~1730rpm,380V,2台(上、下辊各一台)

工作方式为:下夹送辊连续工作,上夹送辊间歇工作。穿带时:夹送辊夹住输送带钢;甩尾时:保持夹送辊与卷取机之间的张力,并输送带钢。1#/2#卷取机切换时:下夹送辊横移至切换位置。

各电气设备的型号如表1所示:

表1

本实施例中,利用本发明的方法对该钢厂全连续热轧薄带线夹送辊辊缝曲线进行标定。如图3所示,具体包括下述步骤:

步骤1:根据如图2所示的夹送辊的摆动示意图,计算上夹送辊相对于其回转中心的摆角为

其中,上夹送辊由上辊液压缸驱动摆动,上辊液压缸内置有磁尺,Lmts为上夹送辊的磁尺的读数,上辊液压缸位于缩回位置、上下夹送辊压靠时标定磁尺为0;α为上夹送辊回转点到上辊液压缸完全缩回时头部的直线与上夹送辊回转点到上辊液压缸回转点的直线之间的夹角;b为上夹送辊回转点到上辊液压缸头部的距离,c为上夹送辊回转点到上辊液压缸回转点的距离,d为上夹送辊、下夹送辊相切时上辊液压缸回转点到上辊液压缸头部的直线距离;

步骤2:计算上夹送辊中心到下夹送辊中心的横向距离为

X=cos(x-θ)×d'-g

其中,x为上辊液压缸带辊能够旋转的最大角度,

d'为上夹送辊回转点到上夹送辊中心的距离;g为上夹送辊回转点到下夹送辊中心的垂直距离;e为上夹送辊打开至最大即上辊液压缸伸出最长时,上辊液压缸回转点到上辊液压缸头部的距离;

步骤3:计算上夹送辊中心到下夹送辊中心的纵向距离为

其中,φB为下夹送辊的直径,f为上夹送辊回转点到轧制水平线的垂直距离;

步骤4:计算上夹送辊、下夹送辊之间的辊缝为

也即

其中,φT为上夹送辊的直径。

本实施例中,φT=900mm,φB=500mm,下夹送辊辊面标高保持+800mm,上夹送辊磁尺的读数在上夹送辊向上摆时为正数;b=1982.2273mm,c=2129.87mm,d=1807.9mm;d'=1154.09mm,g=894mm,e=2348mm;f=802.5mm,将数据带入公式后得到

利用本发明的方法对本实施例中全连续热轧1500mm薄带线上的夹送辊辊缝曲线的标定结果,能够精准地表达位移传感器数据变化对应的辊缝变化关系。经过现场测量检测,发现本发明的方法计算出来的辊缝值,基本与现场实际辊缝吻合。可见,本发明的全连续热轧薄带线夹送辊辊缝曲线的标定方法不仅省时、省力,更能够提高全连续热轧薄带线夹送辊辊缝曲线标定的精度,实现卷取机前夹送辊摆位位置定位精准。

显然,上述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。上述实施例仅用于解释本发明,并不构成对本发明保护范围的限定。基于上述实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,也即凡在本申请的精神和原理之内所作的所有修改、等同替换和改进等,均落在本发明要求的保护范围内。

一种全连续热轧薄带线夹送辊辊缝曲线的标定方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0