IPC分类号 : B01D71/02,B01D69/10,B01D69/02,B01D67/00,B01D61/00,B01D46/54,B01D17/00,B01D17/02

专利摘要

本发明涉及一种非对称结构原位超声抗污染膜及其制备方法,以压电陶瓷为原料制备非对称结构膜;将非对称膜进行高压极化即得非对称结构的原位超声抗污染膜。本发明制备的分离膜孔径可在1‑1000nm进行调控以满足不同分离体系的需求;同时在电场作用下,非对称结构压电膜在分离过程中可以产生原位超声,具有显著的抗污染效果。

权利要求

1.一种非对称结构原位超声抗污染膜,其特征在于支撑体及分离层均为多孔压电陶瓷,支撑体平均孔径分布为100-3000nm;分离层平均孔径分布为1-1000nm。

2.根据权利要求1所述的非对称结构原位超声抗污染膜,其特征在于制备多孔压电陶瓷的无机材料为钛酸钡、钛酸铅、锆钛酸铅、氧化锌、偏铌酸铅、铌锰酸铅、铌锌酸铅或石英中的一种或者其混合物。

3.根据权利要求1所述的非对称结构原位超声抗污染膜,其特征在于所述的支撑体为片状或管状结构;分离层结构为1-5层;非对称结构原位超声抗污染膜的共振频率为20kHz-500kHz。

4.一种制备如权利要求1所述的非对称结构原位超声抗污染膜的方法,其具体步骤为:A、制备片状或管状的多孔压电陶瓷支撑体,升温至800-1200℃,煅烧1-4小时成型;B、将制备多孔压电陶瓷的无机材料分散在去离子水中,分散均匀制备质量固含量为2-20%的制膜液;C、在多孔压电支撑体上涂膜,经烘干后形成压电陶瓷多孔膜层;D、逐渐升温至300-1050℃,煅烧1-4小时,自然降温得到无机多孔膜;E、或重复B、C和D步骤1-4次;F、将制备的无机多孔膜在高压电场下进行极化,使非对称结构多孔压电陶瓷膜具备压电性能,得到非对称结构原位超声抗污染膜。

5.根据权利要求4所述的方法,其特征在于步骤C中多孔无机膜层涂覆时间为30-180s,干燥温度为60-120℃,干燥时间10-20h。

6.根据权利要求4所述的方法,其特征在于步骤F中极化环境为绝缘白油、绝缘硅油或空气;极化电场强度为1-3kV/mm;极化温度为80-150℃,极化时间0.5-2h。

7.一种如权利要求1所述的非对称结构原位超声抗污染膜在固液分离、气固分离或液液分离中的应用。

说明书

技术领域

本发明涉及原位超声抗污染膜及其制备方法,尤其涉及以压电材料为支撑体及分离层的非对称结构原位超声抗污染膜及其制备方法。

背景技术

膜分离技术以选择性透膜为分离介质,通过在膜两边施加一定推动力,使原料侧组分选择性地透过膜,以达到分离提纯目的。它具有无相变、低能耗、高效率、工艺简单等优点,并且陶瓷膜具有耐酸碱腐蚀、耐有机溶剂、耐高温高压等优点,因此具有非常广阔的应用前景。然而,膜污染是膜分离技术在实际应用过程中面临的共性难题,污染物会堆积在膜表面或者膜孔道内造成膜污染现象,不仅使膜过滤通量严重衰减,还可能影响膜对分离物质的截留性能,直接影响膜分离过程的经济性与可靠性。

压电材料是一类受到压力作用时会在两端出现电压的晶体材料,压电材料经过高压极化后内部原先随机取向的晶粒会在直流电压作用下取向于所加电场方向,并在电场撤销之后保持正负极分离的状态。此时在其两端施加交流电场可以使压电材料产生机械振动,根据压电材料可以使交流电转换为机械振动的特点,可以将压电材料制备成分离膜,使膜材料成为原位超声发射源,在分离过程中产生机械振动,从而起到缓解甚至避免膜污染的作用。

目前,以压电材料为原料制备抗污染分离膜的报道主要有Darestani(J Membrane Sci,2013,435:226-232)以PVDF为原料制备了孔径为220nm,厚度为123μm的对称结构PVDF有机振动膜;Qiu(J Membrane Sci,2015,,44:120-135)以锆钛酸铅陶瓷为原料制备了孔径为365nm的对称结构PZT电陶振动瓷膜。这两种对称结构的原位超声膜均表现出了良好的抗污染性能,这两种膜都是对称结构,而非对称结构的膜具有更好的渗透性能和分离性能,因此制备具有非对称结构的原位超声抗污染膜具有极大的意义。

发明内容

本发明所要解决的技术问题是:现有的原位振动抗污染膜均为对称结构,为了提高振动膜的分离性能和渗透性能,需要制备非对称结构的原位超声膜。因此提供了一种非对称结构原位超声抗污染膜及其制备方法,在确保原位超声膜抗污染性能的同时减小了膜的平均孔径,提高了膜的分离精度。

本发明的技术方案为:以多孔压电陶瓷为支撑体,制备纳米级别的颗粒制膜液,并涂覆在多孔压电陶瓷支撑体表面,煅烧制备分离层。该分离层可以提高非对称膜的分离精度,同时不影响支撑体的性能。将这种非对称膜在一定极化条件下进行高压极化,非对称膜即具备压电性能,在外加交流电作用下可以产生原位超声起到抗污染作用。

本发明的具体方案为:一种非对称结构原位超声抗污染膜,其特征在于支撑体及分离层均为多孔压电陶瓷,支撑体平均孔径分布为100-3000nm;分离层平均孔径分布为1-1000nm。

优选上述制备多孔压电陶瓷的无机材料为钛酸钡、钛酸铅、锆钛酸铅、氧化锌、偏铌酸铅、铌锰酸铅、铌锌酸铅或石英中的一种或者其混合物;无机材料颗粒粒径为5-10000nm。支撑体为片状或管状结构;分离层结构为1-5层;非对称结构原位超声抗污染膜的共振频率为20kHz-500kHz。

本发明还提供了上述的非对称结构原位超声抗污染膜的方法,其具体步骤为:A、制成片状或管状的多孔压电陶瓷支撑体,升温至800-1200℃,煅烧1-4小时成型;B、将制备多孔压电陶瓷的无机材料分散在去离子水中,分散均匀制备质量固含量为2-20%的制膜液;C、在多孔压电支撑体上涂膜,经烘干后形成压电陶瓷多孔膜层;D、逐渐升温至300-1050℃,煅烧1-4小时,自然降温得到无机多孔膜;E、或重复B、C和D步骤1-4次以制备更小孔径的多孔压电膜层;F、将制备的无机多孔膜在高压电场下进行极化,使非对称结构多孔压电陶瓷膜具备压电性能,得到非对称结构原位超声抗污染膜。

优选上述压电陶瓷制膜液制备方法,加入分散剂或分散剂与增稠剂促进制膜液分散均匀,分散剂为氨水、聚乙烯亚胺中的一种,分散剂质量固含量为不超过2.2%;增稠剂为羟甲基纤维素、聚乙烯醇或乙二醇中的一种,增稠剂质量固含量为步超过2%。

优选步骤C中多孔无机膜层涂覆时间为30-180s,干燥温度为60-120℃,干燥时间10-20h。

优选步骤F中对称膜的极化条件:极化环境为绝缘白油、绝缘硅油或空气;极化电场强度为1-3kV/mm;极化温度为80-150℃,极化时间0.5-2h。

本发明还提供了上述的非对称结构原位超声抗污染膜在固液分离、气固分离或液液分离中的应用。稳定通量可以提升0.5-20倍。

本发明所制备的非对称结构原位超声抗污染膜具有1-5层结构,非对称结构压电膜具有较强的压电性能,可以产生原位超声起到抗污染作用;分离层具有较小的孔径,可以提高膜层的分离精度。

有益效果

1.非对称结构膜在两端施加交流电后可以将电能转化为机械能,产生机械振动,可以减缓膜面的浓差极化现象,减缓污染物的堆积,起到抗污染作用。

2.非对称膜通过多层制备分离层,可以确保分离层的精度,防止缺陷的产生。

3.非对称膜中支撑体和分离层均为压电材料,在电场作用下膜层与支撑体共同产生原位超声,具有良好的抗污染效果。

附图说明

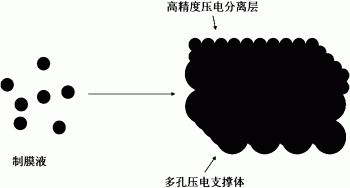

图1为以压电陶瓷为原料的非对称结构原位超声抗污染膜及其制备方法示意图。

图2为以压电陶瓷为原料的非对称结构原位超声抗污染膜(实例一)抗污染曲线

图3为水下超声检测器检测到的为以压电为原料的非对称结构原位超声抗污染膜(实例一)原位超声曲线,其中圆点数据为极化后的压电膜在施加交流电作用下的渗透性能曲线;正方点为未极化的膜在无电场作用下的渗透性能曲线。

图4为以压电陶瓷为原料的非对称结构原位超声抗污染膜(实例三)的表面扫面电镜(SEM)照片。

具体实施方式

实施例一:以多孔锆钛酸铅为支撑体的钛酸铅压电分离膜及其制备

将锆钛酸铅粉体(粒径6-10um)干压成型,在1200℃下煅烧4小时制备平均孔径为3000nm的片式多孔锆钛酸铅支撑体。将15g钛酸铅(粒径2-3um)分散在100g水中,加入氨水作为分散剂,羟甲基纤维素为增稠剂,制备质量固含量为15%的制膜液。在锆钛酸铅支撑体表面涂覆3min,升温至120℃在热风干燥箱中烘干12小时,再将烘干的膜在空气中升温至1050℃,煅烧4小时制备得到具有两层结构的平均孔径为1000nm的微滤膜,制备简图如图1所示。将非对称膜在120℃的空气环境中进行高压极化,极化电场电压为3kV/mm,极化0.5小时后得到原位超声抗污染膜。压电膜超声共振频率为190-210kHz,共振曲线如图2所示,将该压电分离膜在含油乳浊液中进行过滤实验,其渗透性能随时间变化如图3所示,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定通量提升6-7倍。

实施例二:以多孔锆钛酸铅为支撑体的铌锰酸铅压电分离膜及其制备

在实施例一制备的平均孔径为1000nm的钛酸铅微滤膜基础上,将20g铌锰酸铅压电陶瓷粉体(粒径900nm)分散在100g水溶液中,加入2.2g氨水作为分散剂,1.5g乙二醇作为增稠剂,分散均匀制备质量固含量为20%的制膜液,在1000nm的铌锰酸铅表面涂覆2min,将湿膜升温至100℃在热风干燥箱中烘干20小时,再将烘干的膜在空气中升温至800℃,煅烧1小时制备得到具有三层结构的平均孔径为500nm的铌锰酸铅微滤膜。将非对称膜在100℃的绝缘白油环境中进行高压极化,极化电场电压为2.5kV/mm,极化1.5小时后得到原位超声抗污染膜。压电膜超声共振频率为280-310kHz,将该压电分离膜在颗粒乳浊液中进行过滤实验,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定通量提升8-10倍。

实施例三:以多孔锆钛酸铅为支撑体的铌锌酸铅压电分离膜及其制备

在实施例二制备的平均孔径为500nm的铌锰酸铅微滤膜基础上,将10g铌锌酸铅压电陶瓷粉体(粒径200nm)分散在100g水中,加入1.2g聚乙烯亚胺作为分散剂,1g聚乙烯醇作为增稠剂,分散均匀制备质量固含量为10%的制膜液,在500nm的铌锰酸铅微滤膜上涂覆1.5min。将湿膜升温至90℃在热风干燥箱中烘干10小时,再将烘干的膜在空气中升温至650℃,煅烧1小时制备得到具有四层结构的平均孔径为50nm的铌锌酸铅超滤膜,膜表面微观形貌如图4所示。将非对称膜在100℃的绝缘白油环境中进行高压极化,极化电场电压为2kV/mm,极化1.5小时后得到原位超声抗污染膜。压电膜超声共振频率为120-170kHz,将该压电分离膜在颗粒乳浊液中进行过滤实验,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定通量提升11-13倍。

实施例四:以多孔锆钛酸铅为支撑体的偏铌酸盐压电分离膜及其制备

在实施例三制备的平均孔径为50nm的铌锌酸铅超滤膜基础上,将6g偏铌酸盐压电陶瓷粉体(粒径20nm)分散在100g水中,加入1.2g聚乙烯亚胺作为分散剂,1g聚乙烯醇作为增稠剂,分散均匀制备质量固含量为6%的制膜液,在50nm的铌锌酸铅超滤膜上涂覆1min。将湿膜升温至80℃在热风干燥箱中烘干10小时,再将烘干的膜在空气中升温至500℃,煅烧1小时制备得到具有五层结构的平均孔径为5nm的偏铌酸盐超滤膜。将非对称膜在100℃的绝缘硅油环境中进行高压极化,极化电场电压为1.5kV/mm,极化1小时后得到原位超声抗污染膜。压电膜超声共振频率为450-500kHz,将该压电分离膜在粉尘气体中进行过滤实验,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定通量提升3-4倍。

实施例五:以多孔锆钛酸铅为支撑体的氧化锌压电分离膜及其制备

在实施例四制备的平均孔径为5nm的偏铌酸铅超滤膜基础上,将2g氧化锌(5nm)陶瓷粉体分散在1000g去离子水中,加入1.5g聚乙烯亚胺作为分散剂,2g乙二醇作为增稠剂,分散均匀制备质量固含量为2%的制膜液,在平均孔径为5nm的偏铌酸盐超滤膜上涂覆30s。将湿膜升温至60℃在热风干燥箱中烘干10小时,再将烘干的膜在空气中升温至300℃,煅烧1小时制备得到具有六层结构的平均孔径为1nm的氧化锌纳滤膜。将非对称膜在80℃的绝缘硅油环境中进行高压极化,极化电场电压为1kV/mm,极化2小时后得到原位超声抗污染膜。压电膜超声共振频率为450-500kHz,将该压电分离膜在聚乙二醇水溶液中进行过滤实验,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定通量提升17-20倍。

实施例六:以多孔钛酸钡为支撑体的石英压电分离膜及其制备

将钛酸钡粉体(粒径280nm)挤出成型,在900℃下煅烧2小时制备平均孔径为100nm的多孔钛酸钡支撑体。将17g石英粉体(粒径60nm)分散在100g水中,加入2g聚乙烯亚胺作为分散剂,1.6g乙二醇作为增稠剂,分散均匀制备质量固含量为17%的制膜液。在多孔钛酸钡支撑体表面涂覆1min,将湿膜升温至100℃在热风干燥箱中烘干12小时,再将烘干的膜在空气中升温至650℃,煅烧2小时制备得到平均孔径为40nm的非对称膜。将非对称膜在140℃的空气环境中进行高压极化,极化电场电压为1.7kV/mm,极化1.5小时后得到原位超声抗污染膜,该压电膜超声共振频率为50-70kHz。将该压电分离膜在含油乳浊液中进行过滤实验,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定通量提升4-6倍。

实施例七:以多孔氧化锌为支撑体的锆钛酸铅压电分离膜及其制备

将氧化锌粉体(粒径1.3μm)挤出成型,在1100℃下煅烧2小时制备平均孔径为530nm的多孔氧化锌支撑体。将14g钛酸钡粉体(粒径500nm)分散在100g水中,加入1.5g氨水作为分散剂,分散均匀制备质量固含量为14%的制膜液。在氧化锌支撑体表面涂覆1min,将湿膜以升温至80℃在热风干燥箱中烘干12小时,再将烘干的膜在空气升温至900℃,煅烧2小时制备得到平均孔径为300nm的非对称膜。将非对称膜在120℃的空气环境中进行高压极化,极化电场电压为1.5kV/mm,极化2小时后得到原位超声抗污染膜。该压电膜超声共振频率为20-50kHz,将该压电分离膜在粉尘气体中进行过滤实验,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定气体通量提升0.5-1倍。

实施例八:以多孔氧化锌为支撑体的钛酸钡压电分离膜及其制备

将氧化锌粉体(粒径1.3μm)干压成型,在1100℃下煅烧2小时制备平均孔径为530nm的多孔氧化锌支撑体。将17g钛酸钡粉体(粒径200nm)分散在100g水中,加入1g氨水作为分散剂,分散均匀制备质量固含量为17%的制膜液。在氧化锌支撑体表面涂覆1min,将湿膜升温至80℃在热风干燥箱中烘干12小时,再将烘干的膜在空气中升温至800℃,煅烧2小时制备得到平均孔径为80nm的非对称膜。将非对称膜在100℃的空气环境中进行高压极化,极化电场电压为3kV/mm,极化1.5小时后得到原位超声抗污染膜。该压电膜超声共振频率为40-80kHz,将该压电分离膜在含油乳浊液中进行过滤实验,压电分离膜在电场作用下产生超声振动,体现出了良好的抗污染性能,稳定通量提升6-10倍。

一种非对称结构的原位超声抗污染膜及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0