专利摘要

本实用新型涉及一种水合物浆体加工处理装置,属于天然气水合物应用技术领域。设计四组形状、尺寸完全相同的脱水管,根据脱水管入口管线弯曲程度及弯曲方向分配进入不同脱水管的水合物浆液流量;设计脱水管连接器,脱水管出口位置随脱水管的旋转运动而发生变化,通过不同时刻脱水管出口与脱水管连接器底部开孔位置,实现水合物浆体定时脱水及排放处理。本实用新型所述的水合物浆体加工处理装置主要针对水合物工业化连续生产体系,克服了干水合物生产条件严苛、生产时间长、装运难度大及水合物浆液输送中天然气输送效率低等问题,可实现水合物生产过程中同步进行水合物浆体脱水处理与储存、水合物浆液自压装车运输。

权利要求

1.一种水合物浆体加工处理装置,其特征在于:包括脱水处理单元(5)、浆液储存单元(6)、第一浆液外排管(7)、第二浆液外排管(8)、第三浆液外排管(9)、第一回液管(10)、第二回液管(11)、天然气回收管(12)、浆液储罐增压管(13);

所述的脱水处理单元(5)通过第一浆液外排管(7)、第二浆液外排管(8)、第二回液管(11)分别与水合反应单元(3)、浆液储存单元(6)、储液单元(1)连接,所述的浆液储存单元(6)通过第一回液管(10)、天然气回收管(12)、浆液储罐增压管(13)分别与储液单元(1)、水合反应单元(3)、储气单元(2)连接。

2.根据权利要求1所述的水合物浆体加工处理装置,其特征在于:所述的脱水处理单元(5)包括安装座(14)、安装架(15)、第一连接器(16)、第一脱水管(17)、第二脱水管(18)、第三脱水管(19)、第四脱水管(20)、脱水外筒(21)、第二连接器(22);

所述的安装座(14)安装在安装架(15)上,通过第二连接器(22)与第一连接器(16)、第一脱水管(17)、第二脱水管(18)、第三脱水管(19)、第四脱水管(20)、脱水外筒(21)连接,所述的脱水外筒(21)设于第一脱水管(17)、第二脱水管(18)、第三脱水管(19)、第四脱水管(20)外部,通过第一连接器(16)与第一浆液外排管(7)连接。

3.根据权利要求2所述的水合物浆体加工处理装置,其特征在于:所述的第一脱水管(17)、第二脱水管(18)、第三脱水管(19)、第四脱水管(20)是形状、尺寸大小完全相同的弯管,其圆心角为20°~45°。

4.根据权利要求2所述的水合物浆体加工处理装置,其特征在于:所述的第一脱水管(17)、第二脱水管(18)、第三脱水管(19)、第四脱水管(20)的壁面设有若干小孔。

5.根据权利要求2所述的水合物浆体加工处理装置,其特征在于:所述的第二连接器(22)底部设有一个圆孔,其尺寸大小与第一脱水管(17)、第二脱水管(18)、第三脱水管(19)、第四脱水管(20)管径大小相同。

说明书

技术领域

本实用新型涉及一种水合物浆体加工处理装置,属于天然气水合物应用技术领域。

背景技术

天然气水合物生成后一般经脱水加工处理后再进行储存与运输。NGH的运输方式主要有干水合物运输、水合物浆液运输及NGH油浆液运输。

干水合物运输是在与LNG运输船相似的轮船中运输,操作比较简单,日本三井工程和造船公司的研究小组成功研发了一种将天然气水合物加工成直径为5~100mm的水合物雪球的方法,并且产量已经达到了600t/d。但干水合物生成成本较高,且干水合物的装运存在一定的难度。

NGH油浆液输送是将制成的干水合物与冷冻到-10℃的原油充分混合,形成悬浮于原油中的天然气水合物油浆液,在接近常压的条件下采用绝热油轮隔热封闭良好、运输距离较短的输油管道输送,该工艺运输天然气的有效利用率高,操作简单,但干水合物生成成本较高,技术还不成熟。

水合物浆液是将经过两次脱水后稠度为1:1的水合物浆泵送入双壳运输船上的隔热密封舱进行运送,相比于干水合物运输与NGH油浆液运输,水合物浆液运输的操作简单,水合物浆体形成条件更易实现,装运工艺更为简单,但其运输能力的有效利用率低。

因此,设计一种水合物浆体加工处理装置,提供该装置配套的水合物浆体加工处理方法,对于提高水合物浆体输送能力、降低油气田的生产运行费用具有重要的现实意义。

实用新型内容

本实用新型的目的提供一种水合物浆体加工处理装置,用于分离天然气水合物生产工艺中的水合物颗粒与水,克服了干水合物生产要求严苛、生产时间长、装运难度大等问题。本装置在水合物生产过程中同步进行水合物浆液中的游离水的脱除,降低了水合物生产条件及生产运行费用,大大提高了水合物浆体的输送效率。

本实用新型主要解决以下问题:

(1)设计第一、第二、第三、第四脱水管,水合物浆液根据不同时刻脱水管入口管线弯曲程度及弯曲方向分配进入不同脱水管的水合物浆液流量,通过脱水管连续不断的旋转运动实现水合物浆液脱水处理。

(2)设计脱水管连接器,脱水管出口位置随脱水管的旋转运动而不断变化,根据不同时刻脱水管出口与脱水管连接器底部开孔位置,实现水合物浆体定时脱水及浆液定时排放。

(3)设计水合物浆体加工处理工艺,进行外输浆液的游离水脱除、回收利用及浆液的短暂储存,利用反应气对浆液储存单元进行增压,实现水合物浆体自动装车运输。

为了实现上述目的,本实用新型的技术方案如下。

一种水合物浆体加工处理装置包括脱水处理单元5、浆液储存单元6、第一浆液外排管7、第二浆液外排管8、第三浆液外排管9、第一回液管10、第二回液管11、天然气回收管12、浆液储罐增压管13;

所述的脱水处理单元5通过第一浆液外排管7、第二浆液外排管8、第二回液管11分别与水合反应单元3、浆液储存单元6、储液单元1连接,所述的浆液储存单元6通过第一回液管10、天然气回收管12、浆液储罐增压管13分别与储液单元1、水合反应单元3、储气单元2连接。

进一步的,所述的脱水处理单元5包括安装座14、安装架15、第一连接器16、第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20、脱水外筒21、第二连接器22;

所述的安装座14安装在安装架15上,通过第二连接器22与第一连接器16、第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20、脱水外筒21连接,所述的脱水外筒21设于第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20外部,通过第一连接器16与第一浆液外排管7连接。

进一步的,所述的第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20是形状、尺寸大小完全相同的弯管,其圆心角为20°~45°。

进一步的,所述的第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20的壁面设有若干小孔。

进一步的,所述的第二连接器22底部设有一个圆孔,其尺寸大小与第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20管径大小相同。

该实用新型的有益效果在于:

(1)本实用新型主要针对水合物工业化连续生产体系,设计脱水处理单元与浆液储存单元,实现水合物生产过程中的水合物浆液脱水处理及水合物浆体短暂储存,克服干水合物生产条件严苛、生产时间长、装运难度大及水合物浆液的天然气输送效率低等问题。

(2)设计四组形状、尺寸完全相同的脱水管,通过脱水管入口管线弯曲程度及弯曲方向决定脱水管中水合物浆液流量分配情况,通过脱水管出口位置实现水合物浆体定时脱水及浆液定时排放。

(3)设计水合物浆体加工处理工艺,实现水合物浆液中游离水高效脱除、水合物浆体储存及自压装车运输。

附图说明

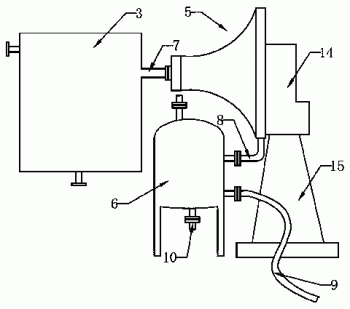

图1是本实用新型实施例中水合物浆体加工处理装置示意图。

图2是本实用新型实施例中水合物浆体加工处理流程图。

图3是本实用新型实施例中脱水处理单元安装支座的结构示意图。

图4是本实用新型实施例中水合物浆体脱水处理单元的三视图。

图5是本实用新型实施例中水合物浆体未流出脱水处理单元时脱水处理单元仰视图。

图6是本实用新型实施例中水合物浆体流出脱水处理单元时脱水处理单元仰视图。

图7是本实用新型实施例中浆液运输罐车的结构示意图。

图8是本实用新型实施例中浆液运输罐车的剖视图。

具体实施方式

下面结合附图对本实用新型的具体实施方式进行描述,以便更好的理解本实用新型。

实施例

本实施例中,图1是本实用新型实施例中水合物浆体加工处理装置示意图,水合物浆体加工处理装置包括脱水处理单元5、浆液储存单元6、第一浆液外排管7、第二浆液外排管8、第三浆液外排管9、第一回液管10、第二回液管11、天然气回收管12、浆液储罐增压管13。

所述的脱水处理单元5通过第一浆液外排管7、第二浆液外排管8、第二回液管11分别与水合反应单元3、浆液储存单元6、储液单元1连接,所述的浆液储存单元6通过第一回液管10、天然气回收管12、浆液储罐增压管13分别与储液单元1、水合反应单元3、储气单元2连接。

图2是本实用新型实施例中水合物浆体加工处理流程图,水合反应单元3与储液单元1、储气单元2,通过第一浆液外排管7、天然气回收管12分别与脱水处理单元5、浆液储存单元6连接,所述的储液单元1通过第一回液管10、第二回液管11分别与脱水处理单元5、浆液储存单元6连接,所述的储气单元2通过浆液储罐增压管13与浆液储存单元6连接,所述的浆液储存单元6通过第二浆液外排管8、第三浆液外排管9分别与脱水处理单元5、浆液运输罐车连接。

图3是本实用新型实施例中脱水处理单元安装支座的结构示意图,图4是本实用新型实施例中水合物浆体脱水处理单元的三视图。脱水处理单元5包括安装座14、安装架15、第一连接器16、第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20、脱水外筒21、第二连接器22。

所述的安装座14安装在安装架15上,通过第二连接器22与第一连接器16、第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20、脱水外筒21,所述的脱水外筒21设于第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20外部,通过第一连接器16与第一浆液外排管7连接。所述的第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20是形状、尺寸大小完全相同的弯管,壁面设有若干小孔,其圆心角为20°~45°。第二连接器22底部设有一个与第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20管径大小相同的圆孔。

图5是本实用新型实施例中水合物浆体未流出脱水处理单元时脱水处理单元仰视图,图6是本实用新型实施例中水合物浆体流出脱水处理单元时脱水处理单元仰视图。如图5所示,水合物浆体在脱水处理单元进行脱水处理,在脱水处理单元旋转过程中,浆液中的水经离心作用进入脱水外筒21,经第二回液管11进入储液单元1,水合物颗粒在第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20中不断运动。如图6所示,水合物浆体经脱水处理后自动排出进入浆液储存单元,当第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20中某一脱水管出口位置对准6点钟位置时,该脱水管出口位置对准第二连接器22底部圆孔,该管内水合物颗粒经第二浆液外排管8进入浆液储存单元6。

水合物浆体加工处理方法包括以下步骤:

S1、水合物浆体脱水处理

S11、储液单元1的水与储气单元2的天然气在水合反应单元3进行水合反应,生成的水合物浆体通过自流方式进入旋转的脱水处理单元5,根据第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20入口管线弯曲程度及弯曲方向分配进入不同脱水管中水合物浆液的流量;

S12、水合物浆液在脱水管的旋转作用下进行离心脱水,浆液中的水进入脱水外筒21,经第二回液管11进入储液单元1,水合物颗粒在第一脱水管17、第二脱水管18、第三脱水管19、第四脱水管20中不断运动;

S13、当四组脱水管出口位置与6点钟位置错开时,水合物浆液在脱水管中进行脱水处理,直到某一脱水管出口位置对准6点钟位置时,该脱水管出口位置对准第二连接器22底部圆孔,该管内水合物颗粒经第二浆液外排管8进入浆液储存单元6;

S2、水合物浆体储存运输

水合物浆体进入浆液储存单元6进行短暂储存,当浆液运输罐车到达该处后,将浆液储存单元6与浆液运输罐车连接,打开浆液储罐增压管13阀门,通过压缩天然气对浆液储罐进行增压,水合物浆体自浆液储罐流入浆液运输罐车。

图7是本实用新型实施例中浆液运输罐车的结构示意图,图8是本实用新型实施例中浆液运输罐车的剖视图。所述的浆液运输罐车包括车体、隔热保温外罐23与脱水分离内罐27三部分,所述的脱水分离内罐27壁面设有若干小孔,安装在隔热保温外罐23内,所述的隔热保温外罐23安装在车体上。浆液运输罐车接收来自浆液储存单元6的水合物浆体,将其运输至目的地后,连接浆液运输罐车与天然气接收管线,通过热水加注管26向浆液运输罐车内进行热水加注,水合物分解为水与天然气,天然气经进液排气多用管进入天然气接收管线,分解的水经残余液外排管24排出。

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

一种水合物浆体加工处理装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0