专利摘要

一种有烟气换热的甲醇制二甲醚的流化催化转化方法,甲醇原料与冷却后的再生催化剂和预提升介质进入流化床反应器,在温度150~500℃、压力0.1~1.0MPa、液时空速05~4小时-1、催化剂与原料的质量比1~20的条件下反应,在反应过程中从循环流化床反应器移走热量,分离反应物流与待生催化剂,其中反应物流经分离得到目的产物二甲醚,汽提后的待生催化剂与再生烟气混合直接换热后进行烧焦再生,再生催化剂与待生催化剂间接换热后循环使用。该方法由于在高温再生烟气、任选的再生催化剂和低温待生催化剂之间设置了混合器、任选的热交换器,所以能够灵活地控制进入反应器的再生催化剂温度和进入再生器的待生催化剂温度。

权利要求

1.一种有烟气换热的甲醇制二甲醚的流化催化转化方法,其特征在于该方法包括下列步骤:

甲醇原料与冷却后的再生催化剂和预提升介质进入循环流化床反应器,在温度150~500℃、压力0.1MPa~1.0MPa、液时空速0.5~4小时-1、催化剂与甲醇原料的质量比1~20的条件下反应,在反应过程中从循环流化床反应器移走热量,分离反应物流与待生催化剂,其中反应物流经分离得到目的产物二甲醚,汽提后的待生催化剂与再生烟气混合直接换热后进行烧焦再生,再生催化剂与待生催化剂间接换热后循环使用。

2.按照权利要求1的方法,其特征在于所述甲醇原料中甲醇的含量为5~100重%。

3.按照权利要求1的方法,其特征在于所述甲醇原料中甲醇的含量为50~100重%。

4.按照权利要求1的方法,其特征在于所述甲醇原料中甲醇的含量为90~100重%。

5.按照权利要求1的方法,其特征在于所述催化剂无定型硅铝催化剂或/和分子筛催化剂。

6.按照权利要求5的方法,其特征在于所述无定型硅铝催化剂为γ-Al2O3,或者是经铜、锌、硼、钛、磷中的一种或两种以上元素改性的γ-Al2O3。

7.按照权利要求5的方法,其特征在于所述分子筛催化剂为含或不含无机氧化物和粘土的分子筛。

8.按照权利要求7的方法,其特征在于所述分子筛选自Y系列沸石、中孔沸石、Beta沸石、SAPO分子筛中的一种或两种以上的混合物,上述分子筛可以经稀土、磷、IIA族金属元素、IVB族金属元素中的一种或两种以上元素改性,所述IIA族金属元素为Ca或/和Mg,所述IVB族金属元素为Ti或/和Zr。

9.按照权利要求8的方法,其特征在于所述Y系列沸石选自Y、HY、REY、REHY、USY、REUSY中的一种或两种以上的混合物。

10.按照权利要求8的方法,其特征在于所述中孔沸石包括ZRP系列、ZSP系列、ZSM系列沸石及其衍生或改性沸石。

11.按照权利要求7的方法,其特征在于所述无机氧化物选自氧化铝、氧化硅、无定型硅铝中的一种或两种以上的混合物,粘土为高岭土或/和多水高岭土。

12.按照权利要求1的方法,其特征在于所述预提升介质可以是水蒸汽或/和氮气。

13.按照权利要求1的方法,其特征在于所述再生催化剂经过设置外取热元件的再生催化剂取热段冷却至150~500℃。

14.按照权利要求1的方法,其特征在于通过设置在反应器内部的一个或多个外取热元件,用冷介质不断地从循环流化床反应器移走热量。

15.按照权利要求1的方法,其特征是在待生催化剂与再生烟气进入混合器混合直接换热之前或之后,待生催化剂与再生催化剂进入热交换器进行间接换热后去再生器。

16.按照权利要求15的方法,其特征在于待生催化剂进入混合器之前的温度为200℃~400℃,离开混合器时的温度为400℃~600℃。

17.按照权利要求15的方法,其特征在于所述混合器高度为2m~8m,直径为2m~4m。

18.按照权利要求15的方法,其特征在于再生催化剂进入热交换器之前的温度为650℃~800℃,离开热交换器时的温度为250℃~400℃。

19.按照权利要求15的方法,其特征在于所述热交换器高度为2m~10m,热交换器的直径为1m~5m,空心圆管的直径为10cm~30cm,空心圆管为直管或盘管。

说明书

技术领域技术领域

本发明属于一种甲醇气相催化脱水制备二甲醚的方法,更具体地说,是一种用流化催化转化方法进行甲醇气相催化脱水制备二甲醚。

技术背景背景技术

二甲醚是一种无色气体或者压缩液体,具有轻微的醚香气味,无毒且无腐蚀性,在空气中长期暴露不会形成过氧化物。到目前为止,二甲醚的产量不大。它作为环境友好的燃料只是最近几年才提出来的,并立即得到全世界能源届的广泛关注。二甲醚的物理化学性质与液化石油气的相似,在较低压力下就可以成为液态,液化气的基础设施完全可以用于二甲醚,长途运输可以用油槽、油罐车,也可以用低压管道,可以用罐分配到用户。此外,二甲醚的十六烷值高(能达到55),是一种理想的柴油替代燃料。二甲醚在燃烧过程中,不会产生NOx和CO等有害气体,因此被誉为二十一世纪的清洁燃料。除了作机动车燃料和民用燃料之外,二甲醚可以作替代氟氯烃用作喷雾推进剂、发泡剂等下游产品的化工原料。随着对二甲醚需求的不断增加,世界很多国家,尤其是发达国家都在投入大量的人力和财力从事二甲醚的研究与开发。二甲醚原料来源十分广泛,可以由石油、天然气、煤和生物质(如稻草、高粱秆、米糠等等)得到。总之,对于我国石油资源比较匮乏,利用其它能源制备二甲醚作为石油产品的清洁型替代燃料意义十分重大。

二甲醚最早由高压甲醇生产中的副产物精馏后制得。随着甲醇合成技术的进步,甲醇脱水制备二甲醚的生产技术相继得以开发。甲醇脱水制备二甲醚有液相法和气相法。

甲醇脱水制二甲醚液相法是以甲醇为原料,在浓硫酸的催化作用下生成硫酸氢甲酯,硫酸氢甲酯再与甲醇反应生成二甲醚,同时生成CO、CO2、H2、CH4、C2H4等副产物。该方法的特点是反应温度低(130~160℃),二甲醚的选择性及甲醇转化率大于90%,可间歇或连续生产,投资相对较小,操作简单。由于浓硫酸对甲醇的碳化作用严重,催化剂的使用寿命短。同时,脱水反应会产生大量的残酸和废水,对环境污染严重。反应中间产物硫酸氢甲酯毒性较大,危害人体健康。

甲醇脱水制二甲醚气相法是在固定床催化反应器内将甲醇蒸汽通过固体酸性催化剂,发生非均相反应生成二甲醚。脱水后的混合物再进行分离、提纯,便能得到燃料级或气雾级的二甲醚。该方法的关键是催化剂,最常用的催化剂为氧化铝或硅酸铝、沸石或阳离子交换树脂,也可用锌、铜、锰、铝等金属的盐酸盐,铜、铝、铬等金属的硫酸盐,钛或钡等金属的氧化物,钒钍化合物,硅胶和磷酸铝等。催化剂的基本特征是呈酸性,对主反应选择性高,副反应少,并具有避免二甲醚深度脱水生成烯烃或析炭作用。

综上所述,现有的甲醇催化脱水制二甲醚气相法对于工业生产来说是一种切实可行的方法,而且已经得到了广发的应用。目前需要解决的问题是如何提高甲醇转化率和二甲醚产品的选择性,并如何降低投资和操作成本。

与固定床相比,循环流化床提供了更好的气固接触,气固间传质和传热效率高,因而更加有利于甲醇转化。由于采用了催化剂循环再生,所以容易实现连续高效生产,提高处理量和增加经济效益。但是,考虑到因待生催化剂烧焦而形成的具有较高温度的再生催化剂与较低温度的待生催化剂之间存在巨大的温差,会给待生剂的烧焦及反应器的取热等设计与生产带来困难,因此有必要采取相应的手段来解决此问题。

发明内容发明内容

本发明的目的是在现有技术的基础上提供一种有烟气换热的甲醇制二甲醚的流化催化转化方法,以提升待生催化剂的烧焦起始温度,同时降低进入反应器的再生催化剂的温度从而减轻反应器取热负荷。

本发明的方法包括下列步骤:

甲醇原料与冷却后的再生催化剂和预提升介质进入循环流化床反应器,在温度150~500℃优选180~360℃、压力0.1MPa~1.0MPa、液时空速0.5~4小时-1、催化剂与甲醇原料的质量比(以下简称剂醇比)1~20的条件下反应,在反应过程中从循环流化床反应器移走热量,分离反应物流与待生催化剂,其中反应物流经分离得到目的产物二甲醚,汽提后的待生催化剂与再生烟气混合直接换热后进行烧焦再生,再生催化剂循环使用。

本发明所述甲醇原料中甲醇的含量为5~100重%优选50~100重%更优选90~100重%,可以含有少量杂质如水等。所述甲醇原料来自各种化石燃料如天然气、煤、油砂、油页岩、石油等经气化、合成制得的粗甲醇,也可以来自木材等农林产品的甲醇。本发明中甲醇可以液相进料,也可以与反应产物热交换后进行气相进料。

所述催化剂无定型硅铝催化剂或/和分子筛催化剂。

其中无定型硅铝催化剂为γ-Al2O3,或者是经铜、锌、硼、钛、磷中的一种或两种以上(包括两种)元素改性的γ-Al2O3。

分子筛催化剂为含或不含无机氧化物和粘土的分子筛优选含无机氧化物和粘土的分子筛,所述分子筛选自Y系列沸石、中孔沸石、Beta沸石、SAPO分子筛中的一种或两种以上(包括两种)的混合物,上述分子筛可以经稀土、磷、IIA族金属元素、IVB族金属元素中的一种或两种以上(包括两种)元素改性,所述IIA族金属元素优选Ca或/和Mg,所述IVB族金属元素优选Ti或/和Zr。

其中Y系列沸石包括Y型及其衍生或改性沸石,选自Y、HY、REY、REHY、USY、REUSY中的一种或两种以上(包括两种)的混合物。

中孔沸石包括ZRP系列(稀土改性)、ZSP系列(铁改性)、ZSM系列沸石及其衍生或改性沸石,有关ZRP更为详尽的描述参见US5,232,675,ZSM系列沸石选自ZSM-5、ZSM-11、ZSM-12、ZSM-22、ZSM-23、ZSM-35、ZSM-38、ZSM-48和其它类似结构的沸石之中的一种或一种以上的混合物,有关ZSM-5更为详尽的描述参见US3,702,886。

所述无机氧化物选自氧化铝、氧化硅、无定型硅铝中的一种或两种以上(包括两种)的混合物,粘土为高岭土或/和多水高岭土。

优选的催化剂活性组分为稀土含量低、硅铝比低的Y沸石与稀土含量高、硅铝比高的Y沸石的混合物。典型的活性组分是由25~75重%高硅Y沸石Y1和25~75重%高硅Y沸石Y2组成(均以沸石重量为基准),其中高硅Y沸石Y1的硅铝比为5~15,稀土含量为1~10重%(以RE2O3计);高硅Y沸石Y2的硅铝比为16~50,稀土含量为5~20重%(以RE2O3计)。

所述预提升介质可以是水蒸汽或/和氮气。

所述再生催化剂经过设置外取热元件的再生催化剂取热段冷却至150~500℃,然后通过预提升段进入循环流化床反应器。

由于甲醇脱水制二甲醚的反应为强放热反应,因此需要在反应过程中不断地移走反应热。如果在反应过程中不及时取走反应热,会导致反应区内温度上升,继而使目的产物二甲醚发生脱水反应生成烯烃。由于烯烃的反应活性高,它会迅速发生一系列催化裂化反应,并最终导致焦炭的形成。生成的焦炭会覆盖在催化剂表面或催化剂孔道内,使催化剂活性中心很快丧失,严重影响最终的产物分布和甲醇转化率。所以,控制反应区内的反应温度对于甲醇脱水制二甲醚反应是一个至关重要的操作因素。本发明是通过设置在反应器内部的一个或多个外取热元件,用冷介质不断地从循环流化床反应器移走高温热量。

循环流化床反应器内的反应物流与催化剂颗粒构成气固两相流动体系,其流化状态可以是鼓泡床、湍流床、快速床等流化形式。反应器内固体催化剂颗粒的总体积份额应该占整个反应器体积的10%~45%。

在待生催化剂与再生烟气直接换热之前或之后,待生催化剂与再生催化剂可以进行间接换热后去再生器,优选的情况是在待生催化剂与再生烟气直接换热之后,待生催化剂与再生催化剂进行间接换热后去再生器。

从汽提段引出的低温待生催化剂(其温度范围是200℃~400℃)进入混合器与来自再生器顶部的高温再生烟气接触混合进行直接热交换。混合器内烟气与待生催化剂组成的气固流动系统可以是鼓泡床也可以是湍动床,其表观气体线速为0.05m/s~1m/s。温度得到提升后,待生催化剂(此时,其温度范围是400℃~600℃)可以直接进入再生器进行烧焦,也可以先进入热交换器与高温再生平衡剂进行进一步的热交换,然后进入再生器进行烧焦。热交换器内部安装有一定数量的垂直空心圆管以提供待生催化剂的均匀流动与输送。待生催化剂通过空心圆管与其周围的高温再生平衡剂进行热交换,温度得到提升之后靠自身重力自上而下流向热交换器的底部,然后通过待生斜管进入再生器进行后续的烧焦以恢复其活性供循环使用(此时,其温度范围是400℃~600℃)。高温再生平衡剂从再生器通过再生斜管在增压流化风的提升作用下进入热交换器底部(此时,其温度范围是650℃~800℃)。在与空心圆管内的待生催化剂进行热交换后再生平衡剂的温度得到降低,然后通过一根斜管从热交换器顶部被引入到反应系统(此时,其温度范围是250℃~400℃)。热交换器内待生催化剂在空心圆管内的流动接近于平行活塞流,而再生平衡剂的流动状况则为鼓泡床或湍动床,其表观气体线速为0.05m/s~1m/s。

混合器高度范围是2m~8m,直径范围是2m~4m。热交换器高度范围是2m~10m,最好是3m~6m,热交换器的直径范围是1m~5m,热交换器内的空心圆管数目依实际要求根据能量平衡计算得出,空心圆管直径范围是10cm~30cm,空心圆管可以是直管,也可以是盘管如螺旋盘管。

在待生催化剂与再生催化剂间接换热过程中,待生催化剂、再生催化剂在间接换热设备中走管程、壳程不限,优选待生催化剂走管程,再生催化剂走壳程。

本发明提供的循环流化床技术用于甲醇气相法制二甲醚的优点在于:

1、由于在高温再生烟气、任选的再生催化剂和低温待生催化剂之间设置了混合器、任选的热交换器,所以能够灵活地控制进入反应器的再生催化剂温度和进入再生器的待生催化剂温度;

2、高温烟气的能量得到回收,对企业的节能降耗起到有益的作用;

3、因进入再生器的待生催化剂温度得到控制和提升,所以能够实现无辅助燃烧油情况下待生催化剂的顺利烧焦;

4、减轻了高温再生催化剂进入反应器后系统内的取热负荷,从而排除了因再生催化剂与待生催化剂之间的巨大温差而给设计与生产部门带来的困难。

附图说明附图说明

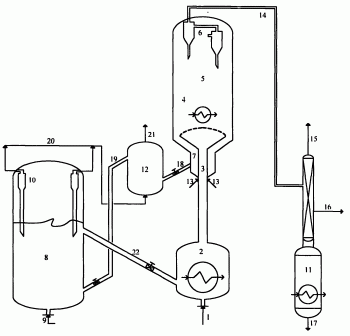

图1为本发明提供的有烟气换热的甲醇制二甲醚的流化催化转化方法实施方式之一的流程示意图。

图2为本发明提供的有烟气换热的甲醇制二甲醚的流化催化转化方法实施方式之二的流程示意图。

具体实施方式具体实施方式

下面结合附图对本发明所提供的方法进行进一步的说明,但并不因此限制本发明。

附图中各编号说明如下:

2、再生催化剂取热段;3、预提升段;4、循环流化床反应器;5、沉降器;6、沉降器内旋风分离器;7、汽提器;8、再生器;10、再生器内旋风分离器;11、二甲醚分馏塔;12、混合器;13、催化剂热交换器;1、9、13-22、24-25均为管线。

图1为本发明提供的有烟气换热的甲醇制二甲醚的流化催化转化方法实施方式之一的流程示意图。

本发明提供的有催化剂换热的甲醇制二甲醚的流化催化转化方法实施方式之一的流程如下:

来自管线1的预提升气进入再生催化剂取热段2,与来自再生催化剂管线22的再生催化剂接触,降温后的再生催化剂与预提升气一起向上运动到预提升段3。来自管线13的原料甲醇蒸汽在预提升段3的顶部与预提升气、再生催化剂在反应器4内接触,并进行催化脱水反应生成二甲醚,在反应过程中,通过设置在反应器4内部的一个或多个取热元件,用冷介质不断地从循环流化床反应器4移走高温热量。反应气体和待生催化剂进入沉降器5内部的沉降器内旋风分离器6。

自旋风分离器6顶部排出的反应气体经管线14输送到二甲醚分馏塔11。未反应的过剩甲醇循环使用(图中未标出),二甲醚分馏塔11的塔底液相产品经管线17抽出作为工艺水供工业循环使用,二甲醚分馏塔11顶部的不凝气和上部的二甲醚分别经管线15和管线16引出装置。

旋风分离器6的料腿排出的待生催化剂靠自身重力进入汽提器7,汽提后的待生催化剂经管线18进入混合器12与来自管线20的烟气混合直接换热,经换热升温后的待生催化剂经管线19进入再生器8,来自管线9的烧焦用空气进入再生器8与待生催化剂上的积炭发生燃烧反应生成CO和CO2气体。在再生器顶部稀相区烟气与N2、O2的混合气体夹带再生催化剂经再生器内旋风分离器10进行气固分离后,烟气经管线20进入混合器12与来自管线18的待生催化剂混合直接换热,再生催化剂颗粒则返回到再生器底部密相区经管线22进入再生催化剂取热段2,返回反应器循环使用。

图2为本发明提供的有烟气换热的甲醇制二甲醚的流化催化转化方法

实施方式之二的流程示意图。

本发明提供的有催化剂换热的甲醇制二甲醚的流化催化转化方法实施方式之二的流程如下:

来自管线1的预提升气进入再生催化剂取热段2,与来自再生催化剂管线21的再生催化剂接触,降温后的再生催化剂与预提升气一起向上运动到预提升段3。来自管线13的原料甲醇蒸汽在预提升段3的顶部与预提升气、再生催化剂在反应器4内接触,并进行催化脱水反应生成二甲醚,在反应过程中,通过设置在反应器4内部的一个或多个取热元件,用冷介质不断地从循环流化床反应器4移走高温热量。反应气体和待生催化剂进入沉降器5内部的沉降器内旋风分离器6。

自旋风分离器6顶部排出的反应气体经管线14输送到二甲醚分馏塔11。未反应的过剩甲醇循环使用(图中未标出),二甲醚分馏塔11的塔底液相产品经管线17抽出作为工艺水供工业循环使用,二甲醚分馏塔11顶部的不凝气和上部的二甲醚分别经管线15和管线16引出装置。

旋风分离器6的料腿排出的待生催化剂靠自身重力进入汽提器7,汽提后的待生催化剂经管线18进入混合器12与来自管线20的烟气混合直接换热,经换热升温后的待生催化剂经管线19进入催化剂热交换器23与来自管线25的高温再生催化剂间接换热,经进一步换热升温后的待生催化剂经管线24进入再生器8,来自管线9的烧焦用空气进入再生器8与待生催化剂上的积炭发生燃烧反应生成CO和CO2气体。在再生器顶部稀相区烟气与N2、O2的混合气体夹带再生催化剂经再生器内旋风分离器10进行气固分离后,烟气经管线20进入混合器12与来自管线18的待生催化剂混合直接换热,再生催化剂颗粒则返回到再生器底部密相区经管线25进入催化剂热交换器23与来自管线19的待生催化剂间接换热,经换热降温后的再生催化剂经管线22进入再生催化剂取热段2,返回反应器循环使用。

下面实施例将对本发明予以进一步说明,但并不因此而限制本发明。

下面的实施例是在中型固定流化床反应器上进行的。试验所用的甲醇原料为工业甲醇,甲醇含量大于93重%。反应器的总高度为12.5m:其中再生催化剂取热段高度为1.5m,直径为1.0m;预提升段高度为1.5m,直径为0.25m;反应区高度为6.5m,直径为1.5m;输送段的高度为3m,直径为0.25m。再生器高度为3.6m,直径为2.5m。混合器的高度为3m,直径为2.5m。热交换器高度为2.8m,直径为3.0m。

实施例中所用催化剂A的制备方法是:制备催化剂所用的高硅Y沸石Y1是用NH4Y经水热处理及稀土离子交换而制备得到的,其硅铝比为6.3,以RE2O3计的稀土含量为4重%;高硅Y沸石Y2是用NaY经SiCl4气相处理及稀土离子交换制备得到的,其硅铝比为18,以RE2O3计的稀土含量为14重%。高硅Y沸石Y1与高硅Y沸石Y2的重量比为1.67。用4300克脱阳离子水将969克多水高岭土(中国高岭土公司产品,固含量73重%)打浆,再加入781克拟薄水铝石(山东淄博铝石厂产品,固含量64重%)和144ml盐酸(浓度30%,比重1.56)搅拌均匀,在60℃静置老化1小时,保持PH值为2~4,降至常温,再加入预先准备好的含500g沸石Y1(干基)、300g沸石Y2(干基)和200g化学水的沸石浆液,搅拌均匀,喷雾干燥,洗去游离Na+,得到催化剂A。该催化剂的性质列于表1。

实施例1

甲醇原料与再生催化剂A和水蒸汽进入循环流化床反应器,在压力0.11MPa(表压)、温度312℃、液时空速4.0小时-1、剂醇比8的条件下反应,在反应过程中从循环流化床反应器移走热量,分离反应物流与待生催化剂,其中反应物流经分离得到目的产物二甲醚。

进入混合器的待生催化剂温度为301℃,与再生烟气混合直接换热温度上升到442℃后进入再生器烧焦再生;待生催化剂经再生后温度为682℃,再生催化剂返回反应器循环使用。

操作条件和产品分布列于表2。从表2可以看出,甲醇的转化率高达100.00%,二甲醚的选择性为86.24%,二甲醚的产率为51.87重%。

实施例2

甲醇原料与经再生催化剂取热段冷却至581℃的再生催化剂A和水蒸汽进入循环流化床反应器,在压力0.11MPa(表压)、温度248℃、液时空速1.5小时-1、剂醇比10的条件下反应,在反应过程中从循环流化床反应器移走热量,分离反应物流与待生催化剂,其中反应物流经分离得到目的产物二甲醚。

汽提后的待生催化剂温度为236℃,先进入混合器与再生烟气混合直接换热,温度升至362℃的待生催化剂然后进入热交换器与再生催化剂间接换热温度升至515℃,最后进入再生器烧焦再生;温度为798℃的再生催化剂进入热交换器与温度362℃的待生催化剂间接换热,温度降至581℃的再生催化剂返回反应器循环使用。

操作条件和产品分布列于表2。从表2可以看出,甲醇的转化率为100.00%,二甲醚的选择性为87.43%,二甲醚的产率为52.15重%。

实施例3

甲醇原料与经再生催化剂取热段冷却至572℃的再生催化剂A和水蒸汽进入循环流化床反应器,在压力0.11MPa(表压)、温度286℃、液时空速2.5小时-1、剂醇比6的条件下反应,在反应过程中从循环流化床反应器移走热量,分离反应物流与待生催化剂,其中反应物流经分离得到目的产物二甲醚。

汽提后的待生催化剂温度为270℃,先进入热交换器与再生催化剂间接换热,温度升至412℃的待生催化剂然后进入混合器与再生烟气混合直接换热温度升至510℃,最后进入再生器烧焦再生;温度为732℃的再生催化剂进入热交换器与温度412℃的待生催化剂间接换热,温度降至572℃的再生催化剂返回反应器循环使用。

操作条件和产品分布列于表2。从表2可以看出,甲醇的转化率为100.00%,二甲醚的选择性为88.61%,二甲醚的产率为54.27重%。

表1

表2

一种有烟气换热的甲醇制二甲醚的流化催化转化方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0