专利摘要

本发明提供一种片状表面结构的球状二氧化钍纳米材料的制备方法,包括如下步骤:将硝酸钍溶解于水中形成硝酸钍溶液;将脲溶解于水中形成脲溶液;将所述硝酸钍溶液和所述脲溶液转移到反应釜内,其中,钍与脲的摩尔比为1:1~10;将所述反应釜置于微波反应器中,选择反应温度为120‑200℃,加热反应30‑60min,反应釜中得到的微波产物进行离心分离得到沉淀物;干燥所述沉淀物,得到片状表面结构的球状二氧化钍纳米材料。本发明还提供一种根据上述方法制备得到的球状二氧化钍颗粒。总之,根据本发明的制备方法不仅工艺简单、而且重现性好,且所用原料均为无机化合物,廉价易得,成本较低,环境友好且易于工业化生产。

权利要求

1.一种片状表面结构的球状二氧化钍纳米材料的制备方法,其特征在于,包括如下步骤:

S1,将硝酸钍溶解于水中形成硝酸钍溶液;

S2,将脲溶解于水中形成脲溶液;

S3,将所述硝酸钍溶液和所述脲溶液转移到反应釜内,其中,钍与脲的摩尔比为1:1~10;

S4,将所述反应釜置于微波反应器中,选择反应温度为120-200℃,加热反应30-60min,反应釜中得到的微波产物进行离心分离得到沉淀物;

S5,干燥所述沉淀物,得到片状表面结构的球状二氧化钍纳米材料。

2.根据权利要求1所述的制备方法,其特征在于,所述步骤S1具体为:将Th(NO

3.根据权利要求1所述的制备方法,其特征在于,所述步骤S2具体为:将CO(NH

4.根据权利要求1所述的制备方法,其特征在于,所述步骤S4中的微波功率为400-1000W。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤S4包括:利用无水乙醇洗涤所述沉淀物。

6.根据权利要求1所述的制备方法,其特征在于,所述步骤S5具体为:将所述沉淀物在60℃-80℃下干燥6-10小时。

7.根据权利要求1所述的制备方法,其特征在于,所述制备方法还包括步骤S6,将所述球状二氧化钍纳米材料在马弗炉350~600℃空气气氛下焙烧60~120min。

8.一种根据上述权利要求1-7中任一项所述的制备方法得到的球状二氧化钍颗粒。

9.根据权利要求8所述的球状二氧化钍颗粒,其特征在于,所述球状二氧化钍颗粒的直径约为10~80nm。

说明书

技术领域

本发明属特殊形貌稀土氧化物材料制备工艺技术领域,更具体地涉及一种片状表面结构的球状二氧化钍纳米材料的制备方法以及由此得到的球状二氧化钍颗粒。

背景技术

纳米稀土氧化物材料的制备方法有多种,常用的水热法,是密闭容器中的相对高温高压的液相反应,使材料在一定温度、压力下反应、生长、成核以制备特殊形貌的纳米材料。此类材料一般具备高表面积、高活性等特点广泛应用于吸附催化等方面。纳米氧化钍也具有上述应用,但是目前使用水热法制备纳米氧化钍的研究相对其他稀土氧化物较少。

目前用水热法制备氧化钍的方法主要有普通水热法和特殊水热法。普通水热法除了高温高压外,一般反应较长十几小时到几天不等;使用特殊水热法在水热反应条件下外加直流电场、磁场、微波电磁场等条件相对普通水热法更易于改变材料的常规生长成核方式,制得特殊形貌的纳米材料,而且相较于普通水热法可以减少水热合成时间,降低反应温度。本发明就是使用微波辅助水热法制备的球状纳米二氧化钍。另外近年来也有使用特殊环境制备纳米氧化钍的,如文献:Moeini M,Malekzadeh A,Ahmadi S J,et al.Synthesisof thoria nanoparticles via the hydrothermal method in supercriticalcondition[J]. Materials Letters,2012,81(11):99-101中使用超临界条件水热方法制备的,但是该方法中使用的合成温度较高450℃,而且对临界条件的要求严苛。而使用微波水热的特点是可以显著减少反应时间并且降低反应温度,从而在水热过程中能以更低的温度和更短的时间进行晶核的形成和生长,反应温度和时间的降低,限制了产物微晶粒的进一步长大,有利于制备超细粉体材料。而且目前,未见报道使用微波辅助水热法制备特殊形貌纳米氧化钍的案例。

发明内容

为了解决水热/溶剂热法制备前驱体时间较长的问题,本发明旨在提供一种片状表面结构的球状二氧化钍纳米材料的制备方法以及由此得到的球状二氧化钍颗粒。

本发明提供一种片状表面结构的球状二氧化钍纳米材料的制备方法,包括如下步骤:S1,将硝酸钍溶解于水中形成硝酸钍溶液;S2,将脲溶解于水中形成脲溶液;S3,将所述硝酸钍溶液和所述脲溶液转移到反应釜内,其中,钍与脲的摩尔比为1:1~10;S4,将所述反应釜置于微波反应器中,选择反应温度为120-200℃,加热反应30-60min,反应釜中得到的微波产物进行离心分离得到沉淀物;S5,干燥所述沉淀物,得到片状表面结构的球状二氧化钍纳米材料。

特别地,根据本发明的制备方法得到的二氧化钍纳米材料具有相对均一的形貌且具有片状表面结构,与常规的沉淀法得到的粉末完全不同。而且,通过步骤S4中的微波辅助将制备二氧化钍的过程缩短到几十分钟,从而在较短的时间内达到纯相,而且晶型较好。其中,微波时间如果太短的话,材料晶体结构还没长好,而如果时间太长的话,晶体结构容易被破坏,本发明多次实验后最终确定微波时间为30-60min。

优选地,步骤S3中的钍与脲的摩尔比为2:3或3:3。

优选地,步骤S3中的反应釜为100ml聚四氟反应釜。

优选地,步骤S4中的微波功率为400-1000W。具体来说,步骤S3中的反应釜在套入一个外罐中后置于微波反应器中,此时可以将多个外罐至于微波反应器中,当然,罐数越多的话,功率就相应地设置高一点。可以理解,功率是和温度相关的参数,为了升高温度才需要提高微波功率。通常,一个外罐需要至少100W,一次可以在微波反应器中置入4-16罐。

所述步骤S1具体为:将Th(NO3)4·6H2O在室温搅拌或超声下溶解于去离子水中,搅拌形成均匀透明的溶液。

所述步骤S2具体为:将CO(NH2)2在室温搅拌或超声下溶解于去离水水中,搅拌形成均匀透明的溶液。

应该理解,该硝酸钍溶液和脲溶液的浓度最好不要太低,否则量取后体积太大。通常使得二者混合后的转移入反应釜内的总体积不超过反应釜体积的1/3。

所述步骤S4包括:利用无水乙醇洗涤所述沉淀物。优选地,利用无水乙醇洗涤所述沉淀物2-3次,离心后,去除乙醇清洗液。

所述步骤S5具体为:将所述沉淀物在60-80℃下干燥6-10小时。应该理解,在此选择该温度是因为在离心管内干燥以防止离心管烧变形而确定的,如果批量的将产物取出并置于玻璃器皿中干燥,也可以超过100℃并在更短的时间内完成。

所述制备方法还包括步骤S6,将所述球状二氧化钍纳米材料在马弗炉 350~600℃空气气氛下焙烧60~120min。

本发明还提供一种根据上述方法制备得到的球状二氧化钍颗粒。

所述球状二氧化钍颗粒的直径约为10~80nm。应该理解,该球状二氧化钍的直径为分布范围,其通过TEM谱图可以直接获得。

总之,根据本发明的制备方法不仅工艺简单、而且重现性好,且所用原料均为无机化合物,廉价易得,成本较低,环境友好且易于工业化生产。而且,本发明的二氧化钍颗粒为表面片状的球状形貌,片状的堆叠使其比普通的二氧化钍粉末有较大的比表面积和孔隙率,因此在吸附及催化方面可能有很好的应用,为功能材料的研究应用开发奠定了良好基础。

附图说明

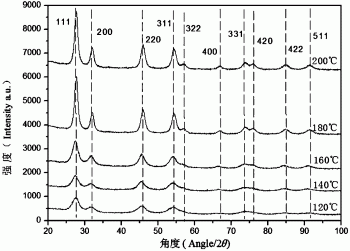

图1示出了根据本发明的制备方法,摩尔比钍:脲=2:3(或者1:1.5)时在不同温度下得到的二氧化钍(ThO2)粉末的X-射线衍射仪(XRD)谱图;

图2示出了根据本发明的制备方法,在180℃,反应1h时,不同钍、脲摩尔比制备的材料(均未焙烧)的二氧化钍(ThO2)粉末的XRD图谱;

图3示出了根据本发明的制备方法,在200℃,钍、脲摩尔比1:1.5时,不同的反应时间下制备的二氧化钍(ThO2)粉末的XRD图谱;

图4a示出了根据本发明的制备方法,在180℃,1h,钍:脲摩尔比为2: 3时得到的二氧化钍(ThO2)粉末的透射电子显微镜(TEM)图;

图4b示出了根据本发明的制备方法,在180℃,1h,钍:脲摩尔比为3: 3时得到的二氧化钍(ThO2)粉末的透射电子显微镜(TEM)图;

图4c是同图4b中的二氧化钍同样制备条件下的样品放大图;

图4d是示出了根据本发明的制备方法,在180℃,1h,钍:脲摩尔比为 3:3时得到的二氧化钍(ThO2)粉末的高分辨透射电子显微镜(HRTEM)下观察到的二氧化钍片状纳米球边缘的图片及其选区衍射图(SAED)见插图;

图5a-图5e示出了根据本发明的制备方法,反应时间为1h(120℃的为 0.5h),钍:脲摩尔比为2:3时,不同反应温度下(120℃-200℃),得到的纳米二氧化钍(ThO2)的TEM图;

图5f是图5e中箭头区域的HR-TEM图及其选区衍射图(SAED)见插图,从环状的图可以得知产物也是多晶结构;

图6a-图6e示出了根据本发明的制备方法,180℃,不同Th:脲比例 (1:1~1:7),水热反应1小时的产物TEM图;

图6f示出了根据本发明的制备方法,200℃,Th:脲比例为1:10,水热反应1小时的产物TEM图,从图6a~f中的形貌可以看出在以上不同比例范围内得到的纳米二氧化钍也都是片状表面球体结构,球体直径大小也在约 10-80nm范围内。

图7a示出了根据本发明的制备方法,120℃,Th:脲比例为1:10,水热反应30min的产物TEM图;

图7b示出了根据本发明的制备方法,180℃,Th:脲比例为1:1.5,水热反应30min的产物TEM图;

图7c示出了根据本发明的制备方法,200℃,Th:脲比例为1:1.5,水热反应30min的产物TEM图。

具体实施方式

下面结合附图及本发明的较佳实施例对本发明予以详细说明,以使本领域技术人员更好地理解本发明,但本发明并不局限于以下实施例。

实施例1

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将2mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将3mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为180℃,微波功率为600W,加热反应60min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤2次;

S5,将步骤S4中所得的沉淀物在60℃下干燥8小时以除去水和乙醇,得到片状表面结构的球状二氧化钍纳米材料;

S6,将步骤S5中所得的球状二氧化钍纳米材料在马弗炉500℃空气气氛下焙烧60min,得到较纯净的片状表面结构(TEM透镜下观察,见图4a)的球状纳米二氧化钍白色粉末。而且,本步骤的焙烧不仅可以烧去二氧化钍粉末内残余的未洗净的反应物硝酸钍等,而且使晶体结构更致密。也就是说,焙烧过的微观晶型更好,从XRD图谱可以看出烧过的峰强度更强,表现为峰形更为尖锐(见图1中的180和200℃的已经焙烧过的明显的峰强度更高)。其中值得注意的是,焙烧温度如果太高会对形貌有影响,可能会使部分球体破损。可以理解,不进行焙烧同样可以制得片状表面结构的球状二氧化钍纳米材料,实际上,图4a-图4d,图5a-图5f,图6a-图6f,图7a-图7c中的TEM 形貌照片示出的均为未焙烧的片状表面结构的球状二氧化钍纳米材料。

实施例2

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将2mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将3mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为200℃,微波功率为400W,加热反应60min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在60℃下干燥8小时,得到片状表面结构的球状二氧化钍纳米材料(TEM透镜下观察,见图5e)。

实施例3

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将3mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将3mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为180℃,微波功率为800W,加热反应60min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在60℃下干燥10小时,得到片状表面结构的球状二氧化钍纳米材料(TEM透镜下观察,见图4b)。

实施例4

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将1mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将10mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为200℃,微波功率为600W,加热反应60min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在60℃下干燥8小时,得到片状表面结构的球状二氧化钍纳米材料(TEM透镜下观察,见图6f)。

实施例5

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将2mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将3mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为120℃,功率为600W,加热反应60min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在60℃下干燥6小时,得到片状表面结构的球状二氧化钍纳米材料(TEM透镜下观察,见图5a)。

实施例6

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将1mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将7mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为180℃,微波功率为800W,加热反应60min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在60℃下干燥8小时,得到片状表面结构的球状二氧化钍纳米材料(使用研钵研细为粉末制样后TEM透镜观察,见图 6e)。

实施例7

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将1mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将10mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为120℃,微波功率为800W,加热反应30min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在80℃下干燥8小时,得到片状表面结构的球状二氧化钍纳米材料(TEM透镜下观察,见图7a)。

实施例8

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将1mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将1.5mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为180℃,微波功率为800W,加热反应30min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在80℃下干燥8小时,得到片状表面结构的球状二氧化钍纳米材料(TEM透镜下观察,见图7b)的球状纳米二氧化钍白色粉末。

实施例9

一种片状表面结构的球状二氧化钍纳米材料的制备方法,是按照下述步骤进行:

S1,将1mmol的Th(NO3)4·6H2O在室温搅拌或超声下溶解于10ml的去离子水中,搅拌之,形成均匀透明的溶液;

S2,将1.5mmol的脲(CO(NH2)2)在室温搅拌或超声下溶解于10ml的去离水水中,搅拌之,形成均匀透明的溶液;

S3,将步骤S1中的硝酸钍溶液和步骤S2中的脲溶液转移到洁净的100mL 聚四氟反应釜内旋紧釜盖,套上外罐;

S4,将步骤S3中的反应釜置于微波反应器中,选择反应温度为200℃,微波功率为800W,加热反应30min;反应完毕后,冷却,收集微波产物进行离心分离得到沉淀物,并用无水乙醇洗涤3次;

S5,将步骤S4中所得的沉淀物在80℃下干燥8小时,得到片状表面结构的球状二氧化钍纳米材料(TEM透镜下观察,见图7c)。

如图1所示,从120、140、160、180、200℃下反应1h得到的物质XRD 图谱均与ThO2标准卡片(42-1462)相吻合,根据标准卡片提供的信息将其中的晶面位置及种类用虚线在图中标出。也就是说,根据本发明的制备方法得到的衍射峰位置和相对强度均与JCPDS(粉末衍射标准联合委员会)卡片 (42-1462)相吻合,且XRD图谱中没有其他衍射杂峰,说明本发明制备出的二氧化钍物相是纯的。

如图3所示,不同原料比例和不同时间下得到的二氧化钍也均与ThO2标准卡片(42-1462)一致,说明以上条件下获得的都是纯相的二氧化钍。特别地,TEM室温下测试表明,由微波辅助水热法制备的二氧化钍片状球颗粒直径为10-50nm;HR-TEM测试结果表明由微波辅助水热法所制备的二氧化钍是多晶结构的。

如图4a-图4d所示优选条件下、图5a-5f所示不同温度、图6a-6f所示不同原料比条件下及图7a-7c缩短水热时间到30min所得的纳米二氧化钍的 TEM图可知:本发明方法得到的二氧化钍均为直径为10-80nm的片状表面的球体结构,且片层间孔隙明显;其中图4d及5f为高分辨透射电子显微镜 (HRTEM)下观察到的二氧化钍片状表面结构纳米球边缘的图片及其选区衍射图(SAED)见插图,从图中可以看出衍射图为环状说明所制备的二氧化钍为多晶晶体。

以上所述的,仅为本发明的部分实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

一种片状表面结构的球状二氧化钍纳米材料的制备方法以及由此得到的球状二氧化钍颗粒专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0