专利摘要

本发明涉及一种车削加工精度一致性的检测方法,包括第一步、进行车削螺纹螺纹面特征点的提取和测量;第二步、进行车削外螺纹大径、小径、螺距、牙型半角和中径误差的解算;第三步、外螺纹大径、小径、螺距、牙型半角和中径误差分布序列的构建;第四步、车削外螺纹的加工精度一致性计算方法。本发明可用于定量描述车削大螺距外螺纹全程的误差分布情况,识别出批量试件在不同工艺方案下的误差分布的差异性,并揭示出不同车削条件下螺纹几何误差的影响因素,有助于大螺距外螺纹高效车削工艺方案的设计。

权利要求

1.一种车削加工精度一致性的检测方法,其特征在于包括以下步骤:

第一步、进行车削螺纹螺纹面特征点的提取和测量;

采用三坐标测量机对预先定义好的螺纹的螺纹大径、小径、螺距、牙型半角和中径的采样点进行测量,获得采样点的坐标值。

第二步、进行车削外螺纹大径、小径、螺距、牙型半角和中径误差的解算;

采用第一步的测量方法,根据不同特征参数的定义,进行测量坐标系与实际加工坐标系的坐标转换,并通过大径、小径、螺距、牙型半角和中径误差解算公式建立各参数误差的解算模型,以获取大螺距外螺纹的大径、小径、螺距、牙型半角和中径沿轴向的误差值。

第三步、外螺纹大径、小径、螺距、牙型半角和中径误差分布序列的构建;

采用螺纹面特征点的提取和测量方法以及车削外螺纹大径、小径、螺距、牙型半角和中径误差的解算方法,将检测仪器的分辨率作为零误差序列(即初始误差参考序列)将不同试件的相应几何误差作为初始比较序列,从而优选出用于批量试件误差分布一致性检测的参考序列,利用已优选出试件的参考序列,进行批量试件的几何误差分布一致性检测。

第四步、车削外螺纹的加工精度一致性计算方法;

利用构建的外螺纹大径、小径、螺距、牙型半角和中径误差分布序列,采用灰色关联度最大的原则,优选出用于批量试件误差分布一致性检测的参考序列;通过比较灰色关联度的大小的方法,利用已优选出的参考序列,进行批量试件的几何误差分布一致性检测。识别出批量试件在不同工艺方案下的误差分布的差异性。

2.根据权利要求1所述的一种车削加工精度一致性的检测方法,其特征在于:第二步所述的大径误差解算公式为:

式中,df为实际大径值,z′c为三坐标测量机的探头接触顶螺纹面靠近右螺旋面的点在试件坐标系下z′方向的坐标值,Δdf.是大径误差值。

所述小径误差解算公式为:

式中d1o为实际小径值,z′e为三坐标测量机的探头接触螺纹底面靠近右螺旋面的点在试件坐标系下z′方向的坐标值,Δd1o是小径的误差值。

所述牙型角半角误差解算公式为:

式中,Δy′,Δz′为用三坐标测量机的探头在螺纹右螺纹面靠近牙顶和牙底的地方分别测量两个点Aa,Ab,在新坐标系下可以得到两个点的y′,z′方向的差值,αi/2为牙型半角,Δ(αi/2)为牙型半角误差值,yb′,ya′分别为Aa,Ab点的y0轴坐标值,zb′,za′,α/2为理论牙型半角15°。

所述中径误差解算公式为:

式中,Δd2d为第d个点的中径误差,d2d为第i个点的实际中径值,d2为理论中径值,z′g为Ag,Ah,Al点在试件坐标系下z′方向的坐标值,H为测量直线与实际中径直线之间的距离,y′l,y′h为Al,Ah点在试件坐标系下的y′方向的坐标值,Ps为实际螺距,k为常数系数,αl/2.αh/2分别为Al,Ah点的牙型半角。

所述螺距误差计算公式为:

式中,ΔPq为单一螺距误差,Pq为实际测量的第q个螺距,P为理论螺距,Eq为第i个螺距的基准点值,Eq+1为第q+1个螺距的测量点值。

说明书

技术领域

本发明涉及一种车削加工精度一致性的检测方法,具体涉及一种车削外螺纹基本几何参数的测量方法和加工精度一致性的检测方法。

背景技术

大螺距外螺纹在一些重型设备中应用广泛,是汽车覆盖件、核电件等重型设备的关键零部件,起着紧固、联接、调节、传递动力等重要作用。大螺距外螺纹加工误差的高低严重影响重型整机设备工作性能。由于要保证传递动力的可靠性和传递位移的准确性,对其已加工表面螺纹精度的要求比普通螺纹要高很多,加工难度也相应变大。

大螺距外螺纹加工过程中车削方法有直进法、左右车削法、斜进法。采用的车削方法为分层切削方法。粗加工采用径向分层切削,精加工采用轴向分层切削。粗加工的径向分层切削是由左刃,右刃,顶刃三刃同时参与切削,刀具在加工过程中受到试件的反作用力较大,会使刀具的状态不稳定,影响加工。精加工的轴向分层切削,左扩宽由左切削刃完成,右扩宽由右切削刃完成,每次都由单个切削刃完成,使刀具受力不均,影响刀具的切削状态,会影响加工精度。

螺纹的加工误差包括大径、小径、牙型半角、螺距、中径误差。已有的螺纹检测方法有:螺距和牙型半角利用万能工具显微镜,大径小径有专用的螺纹千分尺,中径一般采用三针法测量。已有的对普通螺纹加工精度的研究主要是控制公差的范围,这种方法适用于普通的螺纹,但不能反映全程的误差分布,而且公差内误差的分布也存在多样性,而且对于螺距和尺寸较大的螺纹,超出了检测设备的量程,已有的方法变得不合适。同时,质量可靠性和互换性得不到保证,缩小公差范围也会使加工成本增加。已有的评价误差一致性的采用平均值和变化幅度等方法,不能从整体上反映误差的水平及变化趋势。大螺距外螺纹尺寸大、螺纹行程长、误差值即使控制在公差范围内,也有可能会导致螺纹配合时的松紧问题,对于用在大型压力机上的调整螺杆和螺母来说,会引起压力机运动精度下降,不同加工方案加工出的批量试件,其加工精度一致性降低的同时,不能优选出最佳的工艺方案,而且会影响试件的互换性,从而产生不必要的经济损失。

发明内容

本发明的目的是为了解决已有的检测螺纹加工误差方法,无法揭示螺纹误差沿轴向分布的变化特性,不能从整体上反映误差的水平及变化趋势,导致加工后的螺纹试件的互换性差,从而产生不必要的经济损失,进而提出一种车削加工精度一致性的检测方法。

本发明的技术方案是:为实现上述目的所采用的技术方案在于包括以下步骤:

第一步、进行车削螺纹螺纹面特征点的提取和测量;

采用三坐标测量机对预先定义好的螺纹的螺纹大径、小径、螺距、牙型半角和中径进行采点测量,并计算出实际测量长度值。

第二步、进行车削外螺纹大径、小径、螺距、牙型半角和中径误差的解算;

采用第一步的测量方法,根据不同特征参数的定义,进行测量坐标系与实际加工坐标系的坐标转换,并建立各参数误差的解算模型,以获取大螺距外螺纹沿轴向的参数误差值。

第三步、外螺纹大径、小径、螺距、牙型半角和中径误差分布序列的构建;

采用螺纹面特征点的提取和测量方法以及车削外螺纹大径、小径、螺距、牙型半角和中径误差的解算方法,将检测仪器的分辨率作为零误差序列,即初始误差参考序列,将不同试件的相应几何误差作为初始比较序列,从而优选出用于批量试件误差分布一致性检测的参考序列,利用已优选出试件的参考序列,进行批量试件的几何误差分布一致性检测。

第四步、车削外螺纹的加工精度一致性计算方法;

利用构建的外螺纹大径、小径、螺距、牙型半角和中径误差分布序列,采用灰色关联度最大的原则,优选出用于批量试件误差分布一致性检测的参考序列;通过比较灰色关联度的大小的方法,利用已优选出的参考序列,进行批量试件的几何误差分布一致性检测。识别出批量试件在不同工艺方案下的误差分布的差异性。

本发明的有益效果为:本发明提供一种车削外螺纹加工精度一致性的检测方法,采用该方法能够揭示出批量大螺距外螺纹沿轴向全程的几何误差分布情况,可用于定量描述车削大螺距外螺纹全程的误差分布情况,识别出批量试件在不同工艺方案下的误差分布的差异性,并揭示出不同车削条件下螺纹几何误差的影响因素,有助于大螺距外螺纹高效车削工艺方案的设计。

附图说明

图1为大螺距外螺纹特征参数图;

图2为用于误差解算的三坐标检测图;

图3为大螺距外螺纹螺距检测方法图;

图4为大螺距外螺纹几何误差解算顺序图;

图5为大小径测量示意图;

图6为牙型半角取点示意图

图7为中径测量示意图;

图8为牙型半角检测示意图;

图9为大螺距外螺纹螺距的检测;

图10为中径误差解算示意图;

图11为实验毛坯件的主视图;

图12为试件1左曲面牙型半角误差分布图;

图13为试件2左曲面牙型半角误差分布图;

图14为试件3左曲面牙型半角误差分布图;

图15为试件4左曲面牙型半角误差分布图;

图16为试件1右曲面牙型半角误差分布图;

图17为试件2右曲面牙型半角误差分布图;

图18为试件3右曲面牙型半角误差分布图;

图19为试件4右曲面牙型半角误差分布图;

图20为试件1左曲面螺距误差分布图;

图21为试件2左曲面螺距误差分布图;

图22为试件3左曲面螺距误差分布图;

图23为试件4左曲面螺距误差分布图;

图24为试件1右曲面螺距误差分布图;

图25为试件2右曲面螺距误差分布图;

图26为试件3右曲面螺距误差分布图;

图27为试件4右曲面螺距误差分布图;

图28为试件1中径误差分布图;

图29为试件2中径误差分布图;

图30为试件3中径误差分布图;

图31为试件4中径误差分布图;

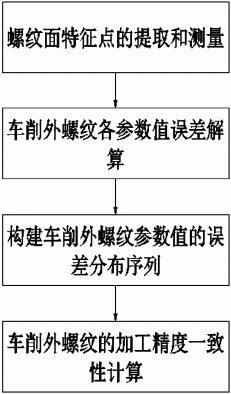

图32为一种车削加工精度一致性的检测方法的方法步骤图。

具体实施方式

实施实例1:螺纹几何误差的测量;

(1)在外螺纹的车削过程中,由于加工,操作及各种复杂因素,这种螺距和其他尺寸都比较大的螺纹件存在着几类误差,根据各螺纹指标形成的先后顺序,对各几何误差的形成过程进行了分析。如图1所示:其中,L为试件坐标系与机床坐标系的距离。XOYZ为机床坐标系,xoyz为试件坐标系,P为外螺纹螺距,ΔPr和ΔPq分别为左右螺距误差,Δαt/2和Δαu/2分别为左右牙型半角误差,d为大径,Δdf为大径误差,d1为小径,Δd1o为小径误差,d2为中径,Δd2d为中径误差。

将机床坐标系XOYZ转换到试件坐标系xoyz下:

其中,β为绕Y轴旋转的角度,为-90°.(X′,Y′,Z′)为机床在试件坐标系下的任一点坐标值,(X,Y,Z)为机床坐标系下的任意点坐标值,L为机床坐标系与试件坐标系原点之间的距离。

外螺纹大径、小径、牙型半角、螺距、中径五种几何误差的形成:

大径误差Δd,是在车外圆的过程中产生的,车刀在起刀点处沿径向进给api,挂上光杠,进行切削,在退刀点处开反车退刀,完成外圆车削。当最后一刀车外圆加工完毕,外径误差Δd刚好形成。

小径误差Δd1,是在粗加工过程中产生的,车刀在起刀点处沿径向进给api′,挂上丝杠,进行切削,在退刀点处开反车退刀,完成粗加工切削过程。与刀具的顶刃和机床的定位误差等有关,且以外圆为基准,粗加工时刀具的顶刃与试件相接触,当粗加工最后一刀结束时,小径误差Δd1刚好形成。

左右螺距误差ΔPq,ΔPr是在精加工中左右螺纹面形成的过程中产生的。车刀在起刀点处沿轴向进给Zlj,挂上丝杠,进行切削,在退刀点处开反车退刀,完成精加工左右扩宽切削过程。与机床的误差有直接关系,当左螺纹面最后一刀加工完毕时,左右螺距误差ΔPq,ΔPr刚好形成。

左右牙型半角Δαt/2,Δαu/2是在精加工中左右螺纹面形成的过程中产生的,与刀具的初始角度误差有直接关系。当精加工左螺纹面最后一刀加工完毕时,左牙型半角Δαt/2,Δαu/2刚好形成。

中径误差Δd2,是在精加工过程中产生的,与刀具初始角度误差和机床的误差等有密切关系,根据中径的定义,可知当左右螺纹面都已形成时,中径才产生,所以在精加工中右螺纹面的最后一刀加工完毕时,中径误差Δd2刚好形成。

由此可知,大径误差Δd是其他螺纹参数指标误差形成的基础。螺距误差ΔP,牙型半角误差Δα/2为基础的。而中径误差Δd2与左右螺纹面的螺距ΔP和牙型半角误差Δα/2有关。

大螺距外螺纹基本几何参数包括螺距,牙型半角,大径,小径,中径。这些参数的误差大小会影响螺杆与螺母的配合,进而影响位移和扭矩的传递。由于大螺距外螺纹尺寸超出了万能工具显微镜的量程。所以利用三坐标测量机和万能工具显微镜分别进行螺纹参数的间接检测,用于解算各螺纹参数的误差。

(2)螺纹大径、小径、牙型半角、中径误差的检测。

现采用三坐标测量机对螺纹进行特征点的检测,已达到间接计算螺纹的大径、小径、牙型半角、中径误差这4种几何尺寸误差的目的。

如图2所示,三坐标空间坐标系为xoyz,将卡盘夹紧的一端端面定义为长端面,另一端面定义为短端面。将长端面隔30°画一条直线,一共三条,用高度卡尺过轴线在螺纹外圆上画出3列直线,旋转180°,再画三列,将长端面向上时,右侧的直线称为第1列,第2列,第3列,测量每列直线前都在试件中心点建立新的测量坐标系x0o0y0z0,从第二个螺纹开始,用三坐标的探头在靠近短端面的曲面的牙顶牙底分别取两个点,中间取一个点,靠近短端面的曲面同理,顶螺纹面上靠近左右牙边缘分别取两个点,底螺纹面同理。这样13个点为一个部分,每个螺纹测一个部分,一共测8个部分。三列直线都测完后,旋转180°,用同样的方法再取点。并记录各点的坐标值。机器经过补偿后,电脑显示的点的坐标为探头与螺纹面相切的点的坐标点。

将测量坐标系与试件坐标系进行转换,如公式(2)

其中,(x0,y0,z0)为试件测量坐标系,(x′0,y′0,z′0)为试件坐标系下测量坐标系中的任意坐标值。α为绕x0轴旋转角度,γ为绕z0轴旋转角度。

(3)螺距误差检测,

外螺纹螺距检测方法:使用万能工具显微镜,采用沿轴向及圆周方向相结合的方法,对螺纹上的特征点坐标进行提取。以达到间接计算螺纹螺距误差的目的。具体方案如下图所示:

如图3所示:在外螺纹的大径上隔90°选取四个点这四个点是相互对称且过螺纹轴线的。在万能工具显微镜下进行测量,将刻度原点调整到右端面上的E0点,在目镜的视野内,旋转目镜分划板使米字刻线其中一条垂直虚刻线与牙廓一边重合,记录横向读数。固定纵向鼓轮,从右往左又一次旋转横向鼓轮,使目镜这条虚刻线跨过m个齿与对应牙廓边同样重合,这样记录纵向鼓轮第二个读数,两次读数的差值为相隔m个螺距的实际长度。

其中,E0为万能工具显微镜下螺纹右端面的横向坐标值,Eq为第i个螺距的基准点,Eq+1为第q+1个螺距的测量点,同时也是第q+1个螺距的基准点。Eq-E0可以得到各点距离端面的距离,即沿螺纹轴向的距离。隔90°测一组点,每组测6个螺距,能清晰的表现出大螺距外螺纹螺距误差的分布特性。

实施实例2:外螺纹几何误差的解算;

利用采集的特征点坐标进行大螺距外螺纹几何误差解算。具体解算顺序如图4所示

其中,Δd为大径误差,Δd1为小径误差,ΔP为螺纹面螺距误差,Δα/2为牙型半角误差,Δd2为中径误差。k=312,m=24.

(1)大径误差的解算

螺纹大径是外螺纹牙顶相重合的圆柱体直径。如图5所示:用三坐标测量机的探头接触顶螺纹面靠近右螺旋面的点Ac可以获得该点在试件坐标系下z′方向的坐标值z′c,即得到了Ac到中心点的距离。

Ac到中心点距离的2倍即大径df。从而可求出大径误差Δdf.。具体计算方法见公式(3)

(2)小径误差的解算

螺纹小径是外螺纹牙底相重合的圆柱体直径。和大径误差的解算原理相同,d1o为实际小径值,可以计算出小径的误差Δd1o,计算方法见公式(4)

(3)牙型角半角误差的解算

在螺纹牙型上,螺纹牙型的侧边与螺纹轴线的垂直平面的夹角为牙型半角。两相邻牙侧间的夹角称为牙型角α,它的一半就是螺纹牙型半角,即牙型半角等于α/2。在试件上建立测量坐标系x0o0y0z0。

如图6所示,用三坐标测量机的探头在螺纹右螺纹面靠近牙顶和牙底的地方分别测量两个点Aa,Ab,在新坐标系下可以得到两个点的y′,z′方向的差值Δy′,Δz′,通过换算关系可以获得牙型半角αi/2.从而得到牙型半角误差Δ(αi/2),计算方法见公式(5)

其中,yb′,ya′分别为Aa,Ab点的y0轴坐标值,zb′,za′,α/2为理论牙型半角15°。

(4)螺距误差的解算

单一螺距误差计算方法见公式(6)

其中,ΔPq为单一螺距误差,Pq为实际测量的第q个螺距。P为理论螺距。

(5)中径误差的解算

中径是母线通过牙型上沟槽和凸起宽度相等的地方的假想圆柱直径。如图7所示:建立测量坐标系x0o0y0z0。用三坐标测量机的探头分别接触左右螺旋面的3个点Ag,Ah,Al.保证三点在一条直线上,得到各点在的坐标值,结合牙型半角α/2及实际螺距Ps可以求出螺纹中径的误差Δd2d,计算方法见公式(7)

其中,Δd2d为第d个点的中径误差,d2d为第i个点的实际中径值,d2为理论中径值,z′g为Ag,Ah,Al点在试件坐标系下z′方向的坐标值,H为测量直线与实际中径直线之间的距离,y′l,y′h为Al,Ah点在试件坐标系下的y′方向的坐标值,Ps为实际螺距,k为常数系数,αl/2.αh/2分别为Al,Ah点的牙型半角。经过前面的公式推导出中径的最终计算公式(8)。

Δd2i=2·[(z'g-[(y'h-y'l)-Ps/2]·cot(αl/2)·cot(αh/2)/[cot(αl/2)+cot(αh/2)]]-d2(8)

由此可见,中径误差Δd2d与三个螺纹面有关,且与一个左螺纹面,一个右螺纹面的实际牙型半角和实际螺距有关。当牙型半角αi/2都不变时,实际螺距Ps/2越大,则中径误差Δd2d越大。当实际螺距Ps/2不变时,牙型半角αl/2,αh/2越大,则中径误差Δd2d越大。由此可见,牙型半角误差和螺距误差这两个基本误差决定了中径误差的变化,必须保证牙型半角和螺距误差不能太大,才能控制中径误差。

实施实例3:外螺纹几何误差分布序列的构建;

根据解算的几何误差结果进行各误差分布序列的构建

(1)牙型半角误差初始分布序列的构建

如图8所示:在试件坐标系下,测量基准点Ab1~Abn点的z轴坐标,即车削过程中沿轴向距离。通过前面的误差解算得到对应基准点下的牙型半角误差Δα,将各基准点连同对应的牙型半角误差按从小到大排列。如表1,将理想左螺纹面的牙型半角误差0.01°作为初始参考序列,试件1、2、3、4的左螺纹面的牙型半角误差作为初始比较序列。如表2,将理想右螺纹面的牙型半角误差0.01°作为初始参考序列,试件1、2、3、4的右螺纹面的牙型半角误差作为初始比较序列。完成牙型半角误差初始分布序列的构建。

表1左牙型半角误差初始分布序列的构建

表2右牙型半角误差初始分布序列的构建

(2)螺距误差分布序列的构建

如图9所示:在试件坐标系下,测量基准点E1~En点的z轴坐标,即车削过程中沿轴向距离。通过前面的误差解算得到对应基准点下的螺距误差ΔP,将各基准点连同对应的螺距误差按从小到大排列。如表3,将理想左螺纹面的螺距误差10-4mm作为初始参考序列,试件1、2、3、4的左螺纹面的螺距误差作为初始比较序列。如表4,将理想右螺纹面的螺距误差10-4mm作为初始参考序列,试件1、2、3、4的右螺纹面的螺距误差作为初始比较序列。完成螺距误差初始分布序列的构建。

表3左螺纹面螺距误差初始分布序列的构建

表4右螺纹面螺距误差初始分布序列的构建

其中,Zj为检测点在沿轴向的位移。ΔPkqg、为第k个工件左螺纹面第g个螺距误差。ΔPkrg、为第k个工件右螺纹面第g个螺距误差。

螺纹形状误差分布序列

(3)中径误差分布序列

如图10所示,在试件坐标系下,测量基准点Bm1~Bmn点的z轴坐标,即车削过程中沿轴向距离。通过前面的误差解算得到对应基准点下的中径误差Δd2。将各基准点连同对应的中径误差按从小到大排列,如表5,将理想中径误差10-4mm作为初始参考序列,试件1、2、3、4的中径误差作为初始比较序列。完成中径误差初始分布序列的构建。

表5中径误差初始分布序列的构建

实施实例4:车削精加工四根螺距为16mm梯形外螺纹;

(1)实验毛坯件如图11,长度均为200mm,试件两端直径100mm,长度分别为30mm和10mm,试件中段长度为160mm,外径为120.5mm。要加工的成品试件尺寸如下,外径为120mm,中径为112mm,内径为104mm,螺距为16mm,牙型角为30°,头数为1,螺旋升角为2°36'的梯形右旋外螺纹。

(2)实验在普通车床上进行,各试件材料及采用车床型号见表6

表6四个试件材料及所用机床型号

(3)各试件精加工刀具材料均为高速钢W18Cr4V,具体刀具角度及结构参数见表7

表7精车刀刀头几何角度及结构参数

(4)实验采用小余量多次切削的径向分层切削和轴向分层切削的方法进行大螺距外螺纹的车削加工,以达到满足实验要求的目的。保持刀具径向切深与试件螺纹槽深相一致,按每转进给量16mm,转速为10rpm,沿试件轴向方向从右至左,分别进行左右切削刃交替式单侧逐层切削。

试件1刀具右切削刃沿轴向单侧逐层切削17次,第1次向右单侧逐层切削加工余量0.05mm,第2~4次为0.07mm,第5~6次为0.05mm,第7~8次为0.025mm。第9次为0.05mm,第10~12次为0.07mm,第13~14次为0.05mm,第15~16次为0.025mm,第17次为0.05mm。左切削刃沿轴向单侧逐层切削14次。第1~5次向左单侧逐层切削加工余量0.05mm,第6~7次为0.1mm,第8~11次为0.05mm,第12~14次为0.05mm。

试件2刀具右切削刃沿轴向单侧逐层切削24次,第1~15次向右单侧逐层切削加工余量0.05mm,第16~24次为0.05mm;左切削刃沿轴向单侧逐层切削11次。第1~3次向左单侧逐层切削加工余量0.1mm,第4~10次为0.05mm,第11次为0.03mm。

试件3刀具右切削刃沿轴向单侧逐层切削5次,第1~5次向右单侧逐层切削加工余量0.05mm;左切削刃沿轴向单侧逐层切削14次。第1~3次为0.05mm,第4次为0.1mm,第5~14次为0.05mm。

试件4刀具右切削刃沿轴向单侧逐层切削10次,第1~7次向右单侧逐层切削加工余量0.05mm,第8次为0.02mm,第9次为0.05mm,第10次为0.02mm。左切削刃沿轴向单侧逐层切削16次。第1~4次为0.05mm,第5~13次为0.07mm,第14~16次为0.05mm。

实施实例5:车削精加工四根螺距为16mm梯形外螺纹几何误差一致性检测;

对实验检测的螺纹参数进行处理,构建出各螺纹参数的误差折线图,对其进行分析。

(1)牙型半角误差分布特性

将所测牙型半角时靠近大径的点沿轴向方向上到短端面中心的距离作为横坐标,各点牙型半角误差作为纵坐标,做曲线图。如图12~19。

表8左牙型半角误差初始比较序列与初始参考序列的绝对关联度

表9右牙型半角误差初始比较序列与初始参考序列的绝对关联度

采用灰色系统理论,将理想左螺纹面的牙型半角误差0.01°作为初始参考序列,将试件1、2、3、4左螺纹面的牙型半角误差作为初始比较序列,用灰色绝对关联度最大的原则来优选出用于批量试件左右牙型半角误差分布一致性检测的参考序列。左螺纹面牙型半角误差变动平稳性排序为:试件4<试件1<试件2<试件3。四个试件的左螺纹面牙型半角误差最大变动范围排序为:试件4<试件3<试件2<试件1。将理想右螺纹面的牙型半角误差0.01°作为参考序列,将试件1、2、3、4右螺纹面的牙型半角误差作为初始比较序列,右螺纹面牙型半角误差变动平稳性排序为:试件4<试件2<试件1<试件3。四个试件的右螺纹面牙型半角误差最大变动范围排序为:试件4<试件1<试件2<试件3。

通过对四个试件的牙型半角误差分布序列和理想牙型半角误差分布序列的分析及误差变动范围的比较可知,试件4的左右螺纹面牙型半角误差变动最平稳。利用已优选出试件4的参考序列,进行批量试件的几何误差分布一致性检测。将试件4的左螺纹面的牙型半角误差作为参考序列,试件1、2、3的左螺纹面的牙型半角误差作为比较序列。将试件4的右螺纹面的牙型半角误差作为参考序列,试件1、2、3的右螺纹面的牙型半角误差作为比较序列。完成牙型半角误差一致性序列的构建。

表10左牙型半角误差分布序列的构建

表11右牙型半角误差分布序列的构建

各试件牙型半角误差分布一致性对比如下表12所示

表12各试件左螺纹面牙型半角误差分布一致性对比

表13各试件右螺纹面牙型半角误差分布一致性对比

左螺纹面牙型半角误差分布平稳性排序为:试件4<试件1<试件3<试件2。四个试件的右螺纹面牙型半角误差变动平稳性排序为:试件4<试件2<试件1<试件3。

在精加工过程中,试件4刀具主偏角误差以及刀尖角误差与其他试件不同,且试件4的材料是35CrMn,与试件1、2的45#钢相比,载荷变化小。使切削过程中刀具受到的力小,进而导致刀具主偏角误差也小,所以左右螺纹面牙型半角误差比其他试件变动稳定性好。

(2)螺距误差分布特性

螺距误差曲线的构建,用Ei-E0可以得出各测量点距螺纹右端面的距离,同时可以得到各点在轴向的位移。将各点的轴向位移作为横坐标,螺距误差作为纵坐标,画折线图。如图20~27所示。

表14左螺距误差初始比较序列与初始参考序列的绝对关联度

表15右螺距误差初始比较序列与初始参考序列的绝对关联度

采用灰色系统理论,将理想左螺纹面的螺距误差10-4mm作为参考序列,将试件1、2、3、4左螺纹面的螺距误差作为比较序列,用灰色绝对关联度最大的原则来优选出用于批量试件左右螺距误差分布一致性检测的参考序列。四个试件的左螺纹面螺距误差变动平稳性排序为:试件4<试件1<试件2<试件3。四个试件的左螺纹面螺距误差变动范围大小排序为:试件1<试件4<试件2<试件3。四个试件的将理想右螺纹面的螺距误差10-4mm作为参考序列,将试件1、2、3、4右螺纹面的螺距误差作为比较序列,用灰色绝对关联度来评价右曲面的螺距误差一致性分布。四个试件的右螺纹面螺距误差变动平稳性排序为:试件4<试件1<试件2<试件3。四个试件的右螺纹面螺距误差变动范围大小排序为:试件4<试件1<试件2<试件3。

通过将四个试件的螺距误差分布序列和理想螺距误差分布序列的分析及四个试件螺距误差的变动范围可知,试件4的左右螺纹面螺距误差变动最平稳且变动范围较小。利用已优选出试件4的参考序列,进行批量试件的几何误差分布一致性检测。将试件4的左螺纹面的螺距误差作为参考序列,试件1、2、3的左螺纹面的螺距误差作为比较序列。将试件4的右螺纹面的螺距误差作为参考序列,试件1、2、3的右螺纹面的螺距误差作为比较序列。完成螺距误差一致性分布序列的构建。见表16、17。

表16左螺纹面螺距误差分布序列的构建

表17右螺纹面螺距误差分布序列的构建

其中,Zj为检测点在沿轴向的位移。ΔPkqg、为第k个工件左螺纹面第g个螺距误差。ΔPkrg、为第k个工件右螺纹面第g个螺距误差。

表18左螺纹面螺距误差分布一致性对比

表19右螺纹面螺距误差一致性对比

采用灰色系统理论,用灰色绝对关联度来评价螺距误差一致性分布。四个试件的左螺纹面螺距误差变动平稳性排序为:试件4<试件1<试件3<试件2。右螺纹面螺距误差变动平稳性排序为:试件4<试件2<试件1<试件3。

由于试件4精车刀名义前角为0,且单次连续加工余量相对其他试件小,造成刀具受力小,在加工过程中刀具在装夹位置发生的窜动小,所以左右螺纹面螺距误差变化程度小。

(3)中径误差分布特性

将中径测量基准点在轴向上的距离作为横坐标,各点误差分别作为纵坐标,做中径的误差折线图。如图28~31。

将理想中径误差10-4mm作为参考序列,将试件1、2、3、4的中径误差作为比较序列,采用灰色绝对关联度最大的原则来优选出用于批量试件左右牙型半角误差分布一致性检测的参考序列。中径误差与理想中径误差变动平稳性对比的排序为:试件4<试件1<试件3<试件2。可知,试件四的中径误差变动范围最小。

表20中径误差初始比较序列与初始参考序列的绝对关联度

通过将四个试件的中径误差分布序列和理想中径误差分布序列的分析及各试件的中径误差变动范围可知,试件4的中径误差变动最平稳且误差变化范围最小。利用已优选出试件4的参考序列,进行批量试件的几何误差分布一致性检测。将试件4的中径误差作为参考序列,试件1、2、3的中径误差作为比较序列。完成中径误差一致性序列的构建。见表21。

表21中径误差分布序列的构建

表22各试件中径误差分布一致性对比

采用灰色关联分析的方法。中径误差的分布平稳性排序为:试件4<试件1<试件2<试件3。

中径误差是在左右螺纹面都加工完成后形成的。它受螺距和牙型半角的影响较大,通过前面分析可知,牙型半角误差和螺距误差这两个基本误差决定了中径误差的变化,试件4的螺距和牙型半角误差在加工过程中变动最小,导致其中径误差变动也最小。所以必须保证牙型半角和螺距误差,才能控制中径误差。

以上分析可知,试件4的螺纹大径、小径、螺距、牙型半角、中径误差相对最小。

采用试件4的工艺方案能达到加工大螺距外螺纹的目的。精加工刀头左右刃夹角为30°12',刃倾角为0°,左刃主偏角为76°2',右刃主偏角为106o14',工作前角为2°36',顶刃工作后角为11°40',左刃工作后角为6°16',右刃工作后角为8°34',左刃刀尖角为103°58',右刃刀尖角为106°14',使用机床CAX6140,

切削参数选为:刀具右切削刃沿轴向单侧逐层切削10次,第1~7次向右单侧逐层切削加工余量0.05mm,第8次为0.02mm,第9次为0.05mm,第10次为0.02mm。左切削刃沿轴向单侧逐层切削16次。第1~4次为0.05mm,第5~13次为0.07mm,第14~16次为0.05mm。的工艺方案可以达到加工要求。

一种车削加工精度一致性的检测方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0