IPC分类号 : C07C407/00,C07C409/14,C07C27/00,C07C37/08,C07C39/04,C07C45/53,C07C49/403

专利摘要

浓缩含烃和与之相对应的氢过氧化物的有机氢过氧化物混合物的方法包括在薄膜蒸发设备内蒸发第一液体混合物,随后进行在分离区内的分离。蒸发设备和分离区二者均在比氢过氧化物热降解温度低的温度下在低的绝对压力下操作,防止其热分解。该方法尤其可用于浓缩由氧化环己基苯制造的氧化产物。

权利要求

1.一种制造氢过氧化环己基苯产物的方法,该方法包括:

(I)提供含环己基苯和氢过氧化环己基苯的第一液体混合物;

(II)在最多80kPa的第一绝对压力下,通过使第一液体混合物流经第一薄膜蒸发设备,形成第二蒸气/液体混合物物流和第二液体物流;

(III)在第一分离区中,在最多80kPa的第二绝对压力下,分离第二蒸气/液体混合物物流,获得第三液体物流和第三蒸气物流;

(IV)冷凝一部分第三蒸气物流,获得第四液体物流和第四蒸气物流;

(V)循环至少一部分第四液体物流到第一薄膜蒸发设备中;和

(VI)由第三液体物流和/或第二液体物流获得氢过氧化环己基苯产物,其中氢过氧化环己基苯产物具有与第一液体混合物相比较高浓度的氢过氧化环己基苯。

2.权利要求1的方法,其中第一液体混合物包括最多25wt%氢过氧化环己基苯,基于第一液体混合物的总重量。

3.权利要求1或2的方法,其中氢过氧化环己基苯产物包括40wt%-85wt%氢过氧化环己基苯和5wt%-60wt%环己基苯,基于氢过氧化环己基苯产物的总重量。

4.权利要求1或2的方法,其中第一薄膜蒸发设备包括彼此并联操作的至少两个降膜蒸发器。

5.权利要求1或2的方法,其中在第一薄膜蒸发设备内,将第一液体混合物加热到不高于110℃的温度。

6.权利要求1或2的方法,其中在第一蒸发设备内的第一绝对压力为最多5kPa。

7.权利要求1或2的方法,其中第一分离区包括分离罐,该分离罐包括接触第三蒸气物流的阶段。

8.权利要求1或2的方法,其中在第一分离区内部至少部分进行冷凝步骤(IV)。

9.权利要求1或2的方法,其中冷凝步骤(IV)包括:

(IV-1)在第一分离区内部的位置处,冷凝一部分第三蒸气物流,获得含环己基苯的第四液体物流和含环己基苯的第四蒸气物流;和

(IV-2)在第一分离区外部的位置处,冷凝一部分第四蒸气物流,获得第五液体物流和第五蒸气物流。

10.权利要求9的方法,进一步包括:

(Va)循环至少一部分第五液体物流到第一分离区中。

11.权利要求1或2的方法,进一步包括:

(Vb)循环一部分第三液体物流和/或一部分第二液体物流到第一薄膜蒸发设备中。

12.权利要求1或2的方法,其中步骤(VI)包括:

(VI-1)使至少一部分第三液体物流和/或一部分第二液体物流流经第二薄膜蒸发设备,形成第六蒸气/液体混合物物流和第六液体物流;

(VI-2)在第二分离区内,在最多5kPa的第三绝对压力下,分离第六蒸气/液体混合物物流,获得第七蒸气物流和第七液体物流;

(VI-3)冷凝至少一部分第七蒸气物流,获得第八液体物流;和

(VI-4)由第七液体物流和/或第六液体物流获得氢过氧化环己基苯产物。

13.权利要求12的方法,其中第三绝对压力比第二绝对压力低至少1.0kPa。

14.权利要求12的方法,其中第二蒸发温度不高于110℃。

15.权利要求12的方法,其中在第二分离区内部至少部分进行步骤(VI-3)。

16.权利要求12的方法,其中步骤(VI-3)包括:

(VI-3a)在第二分离区内部的位置处,冷凝一部分第七蒸气物流,获得第八液体物流和第八蒸气物流;和

(VI-3b)在第二分离区外部的位置处,冷凝一部分第八蒸气物流,获得第九液体物流和第九蒸气物流。

17.权利要求16的方法,其中步骤(VI-3)进一步包括:

(VI-3c)循环至少一部分第八液体物流和/或第九液体物流到第一蒸发设备中。

18.权利要求1或2的方法,其中第三蒸气物流和第四蒸气物流在小于200m·s-1的标称速度下行进。

19.权利要求1或2的方法,进一步包括:

(VII)骤冷氢过氧化环己基苯产物到比其热降解温度低至少20℃的温度。

20.权利要求1或2的方法,其中步骤(I)包括:

(Ia)将环己基苯原料物流喂入到氧化反应器中;

(Ib)在催化剂存在下,使来自步骤(Ia)的环己基苯与含O2的气体接触,获得含氢过氧化环己基苯的氧化产物;和

(Ic)由该氧化产物获得第一液体混合物。

21.权利要求20的方法,其中在第三蒸气物流内的一部分环己基苯作为一部分环己基苯原料物流被循环到步骤(Ia)中。

22.制造苯酚和/或环己酮的方法,该方法包括:

(A)根据权利要求1或2的方法,制造氢过氧化环己基苯产物,其中氢过氧化环己基苯产物包括环己基-1-苯基-1-氢过氧化物;和

(B)在酸催化剂存在下,使至少一部分环己基-1-苯基-1-氢过氧化物进行裂解反应,获得含苯酚和环己酮的裂解产物。

23.制造有机氢过氧化物产物的方法,该方法包括:

(2I)提供含烃和与该烃对应的氢过氧化物的第一液体混合物;

(2II)在最多80kPa的第一绝对压力下,通过使第一液体混合物流经第一薄膜蒸发设备,形成第二蒸气/液体混合物物流和第二液体物流;

(2III)在第一分离区中,在最多80kPa的第二绝对压力下,分离第二蒸气/液体混合物物流,获得第三液体物流和第三蒸气物流;

(2IV)在第一分离区内部的位置处,冷凝一部分第三蒸气物流,获得第四液体物流和第四蒸气物流;

(2V)循环至少一部分第四液体物流到第一分离区中;

(2VI)在第一分离区外部的位置处,冷凝一部分第四蒸气物流,获得第五液体物流和第五蒸气物流;

(2VII)由第三液体物流和/或第二液体物流获得有机氢过氧化物产物,其中有机氢过氧化物产物具有与第一液体混合物相比较高浓度的氢过氧化物。

24.权利要求23的方法,其中第一液体混合物包括最多25wt%氢过氧化物,基于第一液体混合物的总重量。

25.权利要求23或24的方法,其中有机氢过氧化物产物包括40wt%-95wt%氢过氧化物,基于有机氢过氧化物产物的总重量。

说明书

技术领域

本发明涉及增加在含烃和其氢过氧化物的有机分散体中有机氢过氧化物浓度的方法。特别地,本发明涉及增加在含有氢过氧化环己基苯和环己基苯的混合物中氢过氧化环己基苯浓度的方法。本发明例如可用于由环己基苯的氧化来生产环己酮和苯酚。

背景技术

苯酚是化学工业中一种重要产品且例如可用于生产酚树脂,双酚A,ε-己内酰胺,己二酸,增塑剂和聚合物例如尼龙-6。

目前,生产苯酚的常见路线是借助枯烯的三步骤Hock法。这一方法的第一步牵涉在酸性催化剂存在下用丙烯烷基化苯,生产枯烯。第二步是枯烯的氧化,优选需氧氧化成相应的氢过氧化枯烯。第三步是在非均相或均相催化剂存在下,裂解氢过氧化枯烯成等摩尔量的苯酚和丙酮,一种联产物。然而,全世界对苯酚的需求比对丙酮联产物的需求的增长更快。另外,丙烯的成本通常高。

因此,避免或减少使用丙烯作为原料并联产高级酮,而不是丙酮的方法会是生产苯酚的吸引人的替代路线。另外,对环己酮存在增长的市场,环己酮用作工业溶剂,在氧化反应中和在生产己二酸、环己酮树脂、环己酮肟、己内酰胺和尼龙6中用作活化剂。

可通过Hock法的变体联产苯酚和环己酮,其中氧化环己基苯,获得氢过氧化环己基苯,氢过氧化环己基苯本身在酸催化剂存在下在称为“裂解”的方法中,分解成所需的苯酚和环己酮。

WO2010/074779公开了可在催化剂存在下,通过需氧氧化环己基苯,生产氢过氧化环己基苯。由于反应条件的局限,氧化产物通常包括显著量的环己基苯。已发现,在氢过氧化环己基苯的裂解反应中,在反应介质内相对低浓度的环己基苯有助于减少副反应,因此所需的产物,即环己酮和苯酚的产率较高。这要求从氧化产物中除去环己基苯。考虑到环己基苯和氢过氧化环己基苯的沸点高,和氢过氧化环己基苯的热不稳定性,因此浓缩氢过氧化环己基苯混合物不是容易进行的。

发明概述

本发明的公开内容提供从含有环己基苯和氢过氧化环己基苯的混合物中除去环己基苯,获得具有所需氢过氧化环己基苯浓度的氢过氧化环己基苯产物的方式。

因此,本发明公开内容的第一方面涉及制造氢过氧化环己基苯产物的方法,该方法包括:

(I)提供含环己基苯和氢过氧化环己基苯的第一液体混合物;

(II)在最多80kPa的第一绝对压力下,通过使第一液体混合物流经第一薄膜蒸发设备,形成第二蒸气/液体混合物物流和第二液体物流;

(III)在第一分离区中,在最多80kPa的第二绝对压力下,分离第二蒸气/液体混合物物流,获得第三液体物流和第三蒸气物流;

(IV)冷凝一部分第三蒸气物流,获得第四液体物流和第四蒸气物流;

(V)循环至少一部分的第四液体物流到第一分离区中;和

(VI)从第三液体物流和/或第二液体物流中获得氢过氧化环己基苯产物,其中氢过氧化环己基苯产物具有与第一液体混合物相比,高的氢过氧化环己基苯浓度。

本发明公开内容的第二方面涉及有机氢过氧化物产物的制造方法,该方法包括:

(2I)提供含烃和与该烃对应的氢过氧化物的第一液体混合物;

(2II)在最多80kPa的第一绝对压力下,通过使第一液体混合物流经第一薄膜蒸发设备,形成第二蒸气/液体混合物物流和第二液体物流;

(2III)在第一分离区中,在最多80kPa的第二绝对压力下,分离第二蒸气/液体混合物物流,获得第三液体物流和第三蒸气物流;

(2IV)在第一分离区内部的位置处,冷凝至少一部分第三蒸气物流,获得第四液体物流和第四蒸气物流;

(2V)循环至少一部分第四液体物流到第一分离区中;

(2VI)在第一分离区外部的位置处,冷凝至少一部分第四蒸气物流,获得第五液体物流和第五蒸气物流;

(2VII)由第三液体物流和/或第二液体物流获得有机氢过氧化物产物,其中有机氢过氧化物产物具有与第一液体混合物相比较高浓度的氢过氧化物。

本发明的第三方面涉及制造氢过氧化环己基苯产物的装置,该装置包括:

(A1)至少一个第一薄膜蒸发设备,它能接收含环己基苯和氢过氧化环己基苯的第一液体混合物且在不高于80kPa的绝对压力下操作,以生成第二蒸气/液体混合物物流和第二液体物流;

(A2)与第一薄膜蒸发器流体连通的第一分离设备,它能将第二蒸气/液体混合物物流分离成第三蒸气物流和第三液体物流;

(A3)第一冷凝器,它能冷凝一部分第三液体物流,获得第四液体物流和第四蒸气物流;

(A4)能传递一部分第四液体物流到第一薄膜蒸发设备的流体导管;和

(A5)与第一分离设备流体连通的真空泵,它能在第一分离设备内部生成最多80kPa的绝对压力。

本发明的第四方面涉及制造苯酚和/或环己酮的装置,该装置包括:

(B1)第二方面的装置;和

(B2)裂解反应器,它接收至少一部分第二液体物流和/或第三液体物流和/或第六液体物流,且能提供氢过氧化环己基苯的裂解反应,以获得含苯酚和环己酮的裂解流出物。

本发明的第五方面涉及制造有机氢过氧化物产物的装置,该装置包括:

(C1)至少一个第一薄膜蒸发设备,它能接收含烃和与该烃对应的氢过氧化物的第一液体混合物,并在不高于80kPa的绝对压力下操作,生成第二蒸气/液体混合物物流和第二液体物流;

(C2)与第一薄膜蒸发器流体连通的第一分离设备,它能将第二蒸气/液体混合物物流分离成第三蒸气物流和第三液体物流;

(C3)位于第一分离设备内部的第一冷凝器,它能冷凝一部分第三液体物流,获得第四液体物流和第四蒸气物流;

(C4)能传递一部分第四液体物流到第一薄膜蒸发设备中的流体导管;

(C5)与第一冷凝器流体连通的位于第一分离设备外部的第二冷凝器,它能冷凝一部分第四蒸气物流,获得第五蒸气物流和第五液体物流;和

(C6)与第一分离设备流体连通的真空泵,它能在第一分离设备内部生成最多80kPa的绝对压力。

附图简述

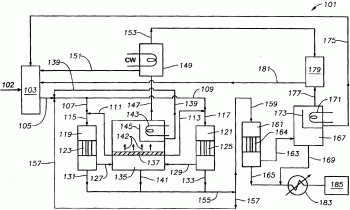

图1是根据本发明公开内容由氧化环己基苯为起始,制造浓缩的氢过氧化环己基苯产物的例举方法的示意图。

详细说明

在本发明的公开内容中,描述了包括至少一个“步骤”的方法。应当理解,每一步骤是可在该方法中以连续或间歇方式进行一次或多次的动作或操作。除非另外相反地说明或者上下文清楚地表明,一种方法中的每一步骤可以它们列举时一样的顺序按序进行,且有或无与一个或更多个其他步骤重叠,或者视情况而定,以任何其他顺序进行。另外,一个或更多个或甚至所有步骤可相对于相同或不同批次的材料同时进行。例如,在连续方法中,尽管在一种方法内的第一步相对于刚刚喂入到该方法开始内的原材料进行,但第二步可同时相对于中间材料进行,所述中间材料来自于处理在第一步的早期喂入到该方法内的原材料。

除非另有说明,在本发明公开内容中表示用量的所有数值要理解为在所有情况下用术语“约”修正。还应当理解,在说明书和权利要求中所使用的精确数值构成具体的实施方案。已经尝试确保在实施例中的数据的精度。然而,应当理解任何测量的数据固有地包含一定水平的误差,这是因为进行测量所使用的技术和设备的局限性导致的。

此处所使用的不定冠词“一种”或“一个”应当是指“至少一种(一个)”,除非另外相反地说明或者上下文清楚地表明。因此,使用“一种催化剂”的实施方案包括其中使用一类,两类或更多类不同催化剂的实施方案,除非另外相反地说明或者上下文清楚地表明使用仅仅一类催化剂。

此处所使用的“wt%”是指重量百分比,“vol%”是指体积百分比,“mol%”是指摩尔百分比,“ppm”是指每百万份的份数,以及“ppm wt”和“wppm”可互换使用以表面以重量为基础,每百万份的份数。此处所使用的所有“ppm”是以重量计的ppm,除非另有说明。此处所有浓度基于讨论的组合物的重量表达,除非另外说明或表明。此处表达的所有范围应当包括两个端点作为具体实施方案,除非相反地说明或表明。

此处所使用的上位术语“二环己基苯”总的来说包括1,2-二环己基苯,1,3-二环己基苯,和1,4-二环己基苯,除非清楚地说明是指其中的仅仅一种或两种。术语环己基苯当以单数形式使用时,是指单取代的环己基苯。

此处所使用的上位术语“氢过氧化环己基苯”包括氢过氧化环己基苯的所有异构体,其化学式如下所示:

因此,在本发明的公开内容中,含氢过氧化环己基苯的混合物可包括具有上式(F-I),(F-II),(F-III)和(F-IV)的一种或更多种异构体。在本发明的公开内容中,尤其感兴趣的是主要含具有化学式(F-I)的产物,即苯基-1-环己基-1-氢过氧化物,它可在酸催化剂存在下,经历下述反应:

然而,预期在本发明的公开内容中,本发明可同样可用于生产具有化学式(F-II),(F-III),和(F-IV)的异构体。应当理解,在主要含异构体(F-I),(F-II),(F-III)和(F-IV)中一种的产物中,由于制造尤其感兴趣的异构体,例如具有上式(F-I)的异构体的方法导致可存在小量的一种或更多种其他异构体。

本文中所使用的术语有机氢过氧化物的“热降解温度”是在101kPa空气中,在10分钟内至少10%比例(rate)的给定量的纯有机氢过氧化物材料分解时的最低温度。

本文所使用的术语"MCM-22型材料"(或"MCM-22型的材料"或"MCM-22型的分子筛"或"MCM-22型沸石")包括以下物质中的一种或多种:

·由普通的第一度结晶构造单元(building block)晶胞制成的分子筛,所述晶胞具有MWW骨架拓扑结构。晶胞是原子的空间排列,所述空间排列如果以三维空间平铺其描述晶体结构。所述晶体结构论述于“Atlas of Zeolite Framework Types”,第五版,2001,所述文献的整个内容引入作为参考;

·由普通的第二度构造单元制成的分子筛,是此种MWW骨架拓扑结构晶胞的2-维平铺,形成一个晶胞厚度的单层,该厚度期望地是一个c-晶胞厚度;

·由普通的第二度构造单元制成的分子筛,是一个或多于一个晶胞厚度的层,其中多于一个晶胞厚度的层由将一个晶胞厚度的至少两个单层堆叠、填充或结合制成。此种第二度构造单元的堆叠可以按规则的方式,不规则的方式,随机方式或其任何组合;和

·通过具有MWW骨架拓扑结构的晶胞的任何规则或随机的2-维或3-维组合制造的分子筛。

MCM-22型分子筛包括具有在12.4±0.25,6.9±0.15,3.57±0.07和3.42±0.07埃处包括d间距最大值的X射线衍射图案的那些分子筛。通过使用铜的K-α双峰(doublet)作为入射射线以及装有闪烁计数器和关联计算机作为收集系统的衍射仪的标准技术,获得用于表征该材料的X射线衍射数据。

MCM-22型的材料包括MCM-22(在美国专利号4,954,325中进行了描述)、PSH-3(在美国专利号4,439,409中进行了描述)、SSZ-25(在美国专利号4,826,667中进行了描述)、ERB-1(在欧洲专利号0293032中进行了描述)、ITQ-1(在美国专利号6,077,498中进行了描述)、ITQ-2(在国际专利公开号WO97/17290中进行了描述)、MCM-36(在美国专利号5,250,277中进行了描述)、MCM-49(在美国专利号5,236,575中进行了描述)、MCM-56(在美国专利号5,362,697中进行了描述)及其混合物。对于本发明公开内容的目的来说,其他分子筛,例如UZM-8(在美国专利号6,756,030中进行了描述)可单独或与MCM-22型分子筛一起使用。所需地,分子筛选自(a)MCM-49;(b)MCM-56和(c)MCM-49和MCM-56的同种型(isotype),例如ITQ-2。

有机氢过氧化物浓缩方法

本发明公开内容的第一方面涉及制造氢过氧化环己基苯产物的方法,该方法包括:

(I)提供含环己基苯和氢过氧化环己基苯的第一液体混合物;

(II)在最多80kPa的第一绝对压力下,通过使第一液体混合物流经第一薄膜蒸发设备,形成第二蒸气/液体混合物物流和第二液体物流;

(III)在第一分离区中,在最多80kPa的第二绝对压力下,分离第二蒸气/液体混合物物流,获得第三液体物流和第三蒸气物流;

(IV)冷凝一部分第三蒸气物流,获得第四液体物流和第四蒸气物流;

(V)循环至少一部分的第四液体物流到第一分离区中;和

(VI)从第二液体物流和/或第三液体物流中获得氢过氧化环己基苯产物,其中氢过氧化环己基苯产物具有与第一液体混合物相比较高的氢过氧化环己基苯浓度。

包含在第一液体混合物内的氢过氧化环己基苯可以是具有任何以上化学式(F-I),(F-II),(F-III),和(F-IV)的纯异构体,或以任何比例包含其中的至少两种的混合物。在由氢过氧化环己基苯制造苯酚和环己酮的方法中,高度所需的是在第一液体混合物内的氢过氧化环己基苯包括浓度至少A1wt%的苯基-1-环己基-1-氢过氧化物,其中A1可以是例如80,85,88,90,92,94,95,96,97,98,或甚至99,以获得高产率的苯酚和环己酮,其中该百分比基于氢过氧化环己基苯的所有异构体的总重量。

基于第一液体混合物的总重量,第一液体混合物可包括x1wt%-x2wt%氢过氧化环己基苯,和y1wt%-y2wt%环己基苯,其中x1可以是例如2,4,5,8,10,15,20,25,28,和30;x2可以是例如60,55,50,45,40,35,30,25,20,15,只要x1<x2即可;y1可以是例如40,45,50,55,60,65,70,75,80,85,和90;和y2可以是例如95,90,85,80,75,70,65,60,55,和50,只要y1<y2即可。除了氢过氧化环己基苯和环己基苯以外,第一液体混合物还可包括其他材料,例如溶剂,水,催化剂,和类似物。所需地,第一液体混合物包括总计z1wt%-z2wt%的环己基苯和氢过氧化环己基苯,基于第一液体混合物的总重量,其中z1可以是例如80,85,90,95,和98;和z2可以是例如85,90,95,98,99,或甚至100。

在第一蒸发设备和第一分离区内处理第一液体混合物之后,与氢过氧化环己基苯相比,优选从第一液体混合物中除去环己基苯,这是因为在给定操作温度下,环己基苯的蒸气压显著高于氢过氧化环己基苯,从而导致在第二液体物流或第三液体物流内较高浓度的氢过氧化环己基苯。因此,与第一液体混合物相比,第二液体混合物和/或第三液体混合物内氢过氧化环己基苯的浓度可以高至少A2wt%,其中A2可以是例如5,8,10,12,15,18,20,22,25,28,30,32,35,38,40,42,45,48,50,52,55,58,或甚至60。正因为如此,取决于第一液体混合物的组成,第二液体混合物可包括例如a1wt%-a2wt%氢过氧化环己基苯,基于第二液体混合物的总重量,其中a1可以是例如30,32,35,38,40,45,50,55,和a2可以是例如60,58,55,52,50,45,40,35,只要a1<a2即可。取决于第一液体混合物的组成,第三液体混合物可包括例如a3wt%-a4wt%氢过氧化环己基苯,基于第三液体混合物的总重量,其中a3可以是例如30,32,35,38,40,45,50,55,和a4可以是例如60,58,55,52,50,45,40,35,只要a3<a4即可。

最终的氢过氧化环己基苯产物得自第二液体混合物,第三液体混合物,或者第二液体混合物和第三液体混合物的结合物。优选地,第二液体混合物直接用作最终的氢过氧化环己基苯产物。或者,第二液体混合物和第三液体混合物的混合物可直接用作最终的氢过氧化环己基苯产物。或者,第二液体混合物,或第三液体混合物,或者第二液体混合物和第三液体混合物的结合物可进行进一步的处理,其中包括,但不限于额外的浓缩,以获得最终的氢过氧化环己基苯产物。

因此,根据本发明公开内容获得的最终的氢过氧化环己基苯产物可包括例如b1wt%-b2wt%氢过氧化环己基苯,基于最终的氢过氧化环己基苯产物的总重量,其中b1可以是例如30,35,40,45,50,55,60,65,70,75,和b2可以是例如90,85,80,75,70,65,60,55,50,45,50,只要b1<b2即可。

氢过氧化环己基苯在一定温度下,例如在高于150℃下经历热分解。其他有机氢过氧化物,例如氢过氧化枯烯同样在升高的温度下经历热降解。因此,高度期望应当在比有机氢过氧化物的热降解温度低的温度下进行从烃-氢过氧化物混合物中除去烃,例如环己基苯。待除去的烃可以具有高的沸腾温度,从而在比有机氢过氧化物的热降解温度低的温度下导致其低的分压。例如,环己基苯在正常条件下具有相对高的沸腾温度(约240℃),该温度远高于氢过氧化环己基苯的热降解温度。在这些情况下,高度期望应当在减压下通过蒸馏从该混合物中除去高沸点烃。另外,为了在短的时间段内在相对低温下获得显著量的高沸点烃的蒸气,高度期望烃-氢过氧化物混合物的液相具有大的表面积。为此,薄膜蒸发设备在本发明的公开内容中用作第一蒸发设备。

薄膜蒸发设备通过形成处理过的液体材料的薄膜而操作,所述处理过的液体材料部分蒸发,产生蒸气相和/或蒸气/液体混合物。可在固体表面上通过机械分布方式或重力形成薄膜。对于本发明的公开内容来说,尤其所需的蒸发设备是降膜蒸发器,其中第一液体混合物在固体表面上作为降膜向下行进。降膜蒸发器的一个实例是含多个管道的换热器,其中第一液体混合物分布在壳侧或管道侧,且在管道的外壁或内壁上向下流动,和加热介质(例如蒸汽)在相对侧上行进,从而提供在降膜内蒸发一部分液体材料所要求的热能。部分蒸发的结果是,产生含比第一液体混合物浓度高的氢过氧化环己基苯的第二液体物流,和含比第一液体物流浓度高的环己基苯的第二蒸气/液体混合物物流。该液体物流在下端部离开第一蒸发设备,和第二蒸气/液体混合物物流在相对的上端部离开。或者,第二液体物流和第二蒸气/液体混合物物流二者均在该装置的下端部离开第一蒸发设备,其中第二液体物流的流动主要通过重力驱动,和第二蒸气/液体物流的流动通过压差,例如从第一蒸发设备的下端部引出的真空驱动。

第一蒸发设备可包括多个薄膜蒸发单元,例如并联和/或串联工作的降膜蒸发器。第一蒸发设备可包括彼此并联操作的至少X个降膜蒸发器,其中X可以是例如2,3,4,5,6,7,8,9,10,15,20,25,30,35,40,45,50,或甚至更大的数。小-容量的降膜蒸发器可比大规模的单元更加容易地控制操作参数,其中操作参数包括压降和温度均匀度。视需要,使用并联操作的多个小的单元能实现第一蒸发设备用的大的聚集加工能力。

高度期望在第一蒸发设备内加热第一液体混合物到比氢过氧化环己基苯的热降解温度低的温度。为此,期望加热介质,例如物流的温度比氢过氧化环己基苯的热降解温低至少Y℃,其中Y可以是例如10,15,20,25,30,35,40,45,或50。优选地,控制在第一蒸发设备内第一液体混合物的温度不大于Z1℃,其中Z1可以是例如110,105,100,95,90,80,或甚至75。尽管如此,为了实现第一液体混合物相对高的蒸发速率,在第一蒸发设备内第一液体混合物的温度可以所需地高于Z2℃,其中Z2可以是例如80,85,90,95,或100。

为了有效地蒸发第一液体混合物,施加真空到第一蒸发设备上。因此,在第一蒸发设备内部的内部绝对压力范围为P1kPa-P2kPa,其中P1可以是例如0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0,1.2,1.4,1.5,1.6,1.8,2.0,2.5,3.0,3.5,4.0,4.5,5.0,6.0,7.0,8.0,9.0,10,20;和P2可以是例如80,70,60,50,40,30,20,10,8.0,6.0,5.0,4.0,3.0,2.0,1.0,只要P1<P2即可。

第一分离区可以直接位于第一蒸发设备之下。例如,第一分离区和第一蒸发设备可形成一体化结构,使得在该结构的上部内,发生蒸发以产生第二液体物流和第二蒸气/液体物流,和在该结构的下部内,分离上部产生的蒸气/液相,形成第三液体物流和第三蒸气物流。可有利地结合第三液体物流与第二液体物流。

优选地,特别是在其中第一蒸发设备包括多个蒸发器,例如降膜蒸发器的情况下,第一蒸发设备和第一分离区可以是彼此流体连通的基本上离散的组件。第二液体物流可在没有流经第一分离区的情况下离开第一蒸发设备,和仅仅第二蒸气/液体混合物物流流经第一分离区,在此生成第三液体物流和第三蒸气物流。所需地,第三液体物流由于重力向下行进,和第三蒸气物流由于压差,例如施加到第一分离区上的真空向上行进。优选地,第一蒸发设备可包括产生多个液体物流和多个蒸气/液体混合物物流的多个降膜蒸发器,其中所述多个液体物流结合以形成第二液体物流,其中所述多个蒸气/液体混合物物流被导引(channeled)到中心的第一分离区内,在此产生第三蒸气物流和第三液体物流。

优选地,第一分离区可包括在内部具有接触第二蒸气/液体物流的段的分离罐。该段可包括以下的至少一个:(i)填充材料层;(ii)多个板;和(iii)多个塔盘。该段可包括例如N1-N2个理论塔盘,其中N1和N2可以是例如1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,只要N1≤N2即可。

优选地,至少一部分第二液体物流可被循环到第一蒸发设备中。循环到第一蒸发设备中的一部分第二液体物流可占第二液体物流总量的a1%-a2%,其中a1和a2可以是例如80,82,84,86,88,90,92,94,95,96,97,98,99,只要a1≤a2即可。这一循环比例越高,越高浓度的氢过氧化环己基苯可以在离开第一蒸发设备的第二液体物流内。

优选地,至少一部分第三液体物流可被循环到第一蒸发设备中。循环到第一蒸发设备中的一部分第三液体物流可占第三液体物流总量的b1%-b2%,其中b1和b2可以是例如80,82,84,86,88,90,92,94,95,96,97,98,99,只要b1≤b2即可。这一循环比例越高,越高浓度的氢过氧化环己基苯可以在离开第一分离区的第三液体物流内。

优选地,一部分第二液体物流和一部分第三液体物流二者可被循环到第一蒸发设备中。循环到第一蒸发设备中的一部分第二和第三液体物流可占第二和第三液体物流总量的c1%-c2%,其中c1和c2可以是例如80,82,84,86,88,90,92,94,95,96,97,98,99,只要c1≤c2即可。这一循环比例越高,越高浓度的氢过氧化环己基苯可以在进入下一工艺步骤,例如额外的浓缩或裂解反应内的结合的第二和第三液体物流中。

在第一分离区内产生的第三蒸气物流包括环己基苯和氢过氧化环己基苯二者。在本发明公开内容的方法中,通过流经第一冷凝换热器,使第三蒸气物流进行部分冷凝,获得第四液体物流和第四蒸气物流。由于在冷凝温度下环己基苯的蒸气压高于氢过氧化环己基苯,因此,在第三蒸气物流内的氢过氧化环己基苯优先被冷凝。至少一部分第四液体物流可被循环到第一蒸发设备中。循环到第一蒸发设备中的一部分第四液体物流可占第四液体物流总量的d1%-d2%,其中d1和d2可以是例如80,82,84,86,88,90,92,94,95,96,97,98,99,只要d1≤d2即可。一部分第四液体物流可被循环到另一工艺步骤,例如环己基苯的氧化中,在此环己基苯被氧化,以制造含有氢过氧化环己基苯的一部分第一液体混合物。

优选地,第一冷凝换热器可以至少部分位于第一分离区内部。这一构造实现因第一冷凝换热器引起的最小压降。或者,第一冷凝换热器可以位于第一分离区外部,使得第三蒸气物流离开容纳第一分离区的容器并经导管进入第一冷凝换热器中。由于期望高真空以供有效地蒸发第一液体混合物,和在第一分离区内分离第二蒸气/液体混合物,因此,因连接第一冷凝换热器和第一分离区的额外导管引起的压降可能不那么所需。

所需地,在第一冷凝换热器处产生的第四蒸气物流可有利地通过在比第一冷凝换热器显著较低的温度下操作的位于第一分离区外部的第二换热器进一步冷凝,产生第五液体物流和第五蒸气物流。第五液体物流可部分被循环到第一蒸发设备或另一工艺步骤,例如氧化中。现具有比第四蒸气物流显著较小含量且基本上由沸点低于氢过氧化环己基苯的材料(主要是环己基苯)组成的第五蒸气物流可被直接传递到真空泵体系中,在此它被收集并循环到视需要的另一工艺步骤中。高度期望到达子系统,其中包括第一蒸发设备,第一分离区,第一冷凝换热器和第二冷凝换热器的真空源仅仅连接到第二冷凝换热器的蒸气出口处,以减少真空泵的负载。

第二液体物流,第三液体物流或其结合物可在下一工艺步骤中直接用作氢过氧化环己基苯产物。然而,若期望在氢过氧化环己基苯产物内甚至更高浓度的氢过氧化环己基苯或者甚至更低浓度的环己基苯,则人们可使至少一部分第二流体物流和/或一部分第三液体物流流到第二蒸发设备和第二分离区中,进一步从中除去环己基苯。因此,步骤(VI)可包括下述步骤:

(VI-1)使至少一部分第二液体物流和/或一部分第三液体物流流经第二薄膜蒸发设备,形成第六蒸气/液体混合物物流和第六液体物流;

(VI-2)在第二分离区内,在最多80kPa的第三绝对压力下,分离第六蒸气/液体混合物物流,获得第七蒸气物流和第七液体物流;

(VI-3)冷凝至少一部分第七蒸气物流,获得第八液体物流;和

(VI-4)由第七液体物流和/或第六液体物流获得氢过氧化环己基苯产物。

可根据与第一薄膜蒸发设备和第一分离区相同的原理,在基本上类似的条件下,操作第二薄膜蒸发设备和第二分离区。

第二薄膜蒸发设备可包括一个或更多个离散的蒸发器,例如降膜蒸发器。由于喂入到第二薄膜蒸发设备内的材料体积显著小于喂入到第一薄膜蒸发设备内的材料的体积,因此,第二薄膜蒸发设备和第二分离区的容量可以分别小于第一薄膜蒸发设备和第一分离区。

在第二薄膜蒸发设备中,加热至少一部分第七液体物流和/或一部分第六液体物流到不高于氢过氧化环己基苯的热降解温度的第二蒸发温度。为此,期望加热介质,例如蒸汽的温度比氢过氧化环己基苯的热降解温度低至少Y1℃,其中Y1可以是例如10,15,20,25,30,35,40,45,或50。优选地,在第二薄膜蒸发设备内液体介质的温度可以控制在不大于Z2℃,其中Z2可以是例如110,105,100,95,90,80,或甚至75。尽管如此,但为了实现相对高的蒸发速率,在第二薄膜蒸发设备内液体介质的温度可以所需地高于Z3℃,其中Z3可以是例如80,85,90,95,或100。

为了有效地蒸发喂入到第二薄膜蒸发设备内的液体,施加真空到第二蒸发设备中。因此,在第二蒸发设备内部的内部绝对压力范围为P1kPa-P2kPa,其中P1可以是例如0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0,1.2,1.4,1.5,1.6,1.8,2.0,2.5,3.0,3.5,4.0,4.5,5.0,6.0,7.0,8.0,9.0,10,15,20;和P2可以是例如80,70,60,50,40,30,20,15,10,8.0,6.0,5.0,4.0,3.0,2.0,1.0,只要P1<P2即可。然而,由于在到达第二薄膜蒸发设备的原料内环己基苯的浓度低于第一液体混合物,因此,高度期望在第二薄膜蒸发设备和第二分离区内部比在第一薄膜蒸发设备和第二分离区内部低的绝对压力,以便有效地从喂入到第二薄膜蒸发设备内的第二和/或第三液体物流中除去环己基苯。因此,第三绝对压力可以是比第一绝对压力低至少X kPa,其中X可以是例如0.01,0.02,0.03,0.04,0.05,0.06,0.07,0.08,0.09,0.10,0.12,0.14,0.15,0.16,0.18,0.20,0.25,0.30,0.35,0.40,0.45,0.50,0.60,0.70,0.80,0.90,1.00,1.50,2.00,2.50,3.00,3.50,4.00,4.50,或5.00。

第二分离区可直接位于第二蒸发设备之下。例如,第二分离区和第二蒸发设备可形成一体化结构,使得在该结构的上部内,发生蒸发,产生第七液体物流和第七蒸气/液体物流,和在下部内,分离上部产生的蒸气/液相,形成第八液体物流和第八蒸气物流。第七液体物流可有利地与第八液体物流结合。

优选地,特别是在其中第二蒸发设备包括多个蒸发器,例如降膜蒸发器的情况下,第二蒸发设备和第二分离区是彼此流体连通的基本上离散的组件。第七液体物流可在没有流经第二分离区的情况下,离开第二蒸发设备,和仅仅第七蒸气/液体混合物物流进入第二分离区,在此生成第八液体物流和第八蒸气物流。所需地,第七液体物流由于重力在第二分离区内向下行进,和第七蒸气物流由于压差,例如真空在第二分离区内向上行进。优选地,第二薄膜蒸发设备可包括产生多个液体物流和多个蒸气/液体混合物物流的多个降膜蒸发器,其中所述多个液体物流结合以形成第七液体物流,其中所述多个蒸气/液体混合物物流被导引到中央的第二分离区内,在此产生第八蒸气物流和第八液体物流。优选地,第七液体物流和第七蒸气/液体混合物物流二者被引入到第二分离区内,在此蒸气/液体混合物由于压差向上行进,并分离,生成第八液体物流和第八蒸气物流,和结合第七与第八液体物流,并作为氢过氧化环己基苯产物流动到下一工艺步骤中。

优选地,第二分离区包括在内部具有接触第七蒸气/液体混合物物流的段的分离罐。该段可包括如下的至少一个:(i)填充材料层;(ii)多个板;和(iii)多个塔盘。该段可包括例如N1-N2个理论塔盘,其中N1和N2可以是例如1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,只要N1≤N2即可。或者,第二分离区可不包括任何段,且由于通过第二真空体系施加的压差导致可允许第七蒸气/液体混合物物流在向上行进的同时,至少部分分离。

至少一部分第七液体物流可被循环到第二和/或第一蒸发设备中。循环到第二和/或第一蒸发设备中的一部分第七液体物流可占喂入到第二蒸发设备内的液体材料总量的r1%-r2%,其中r1和r2可以是例如1,2,3,4,5,6,7,8,9,10,15,20,25,30,35,40,45,50,55,60,65,70,75,80,85,90,只要r1≤r2即可。这一循环比例越高,越高浓度的氢过氧化环己基苯可以在离开第一蒸发设备的第七液体物流内。

至少一部分第八液体物流可被循环到第二和/或第一蒸发设备中。循环到第二和/或第一蒸发设备中的一部分第八液体物流可占第八液体物流总量的s1%-s2%,其中s1和s2可以是例如1,2,3,4,5,6,7,8,9,10,15,20,25,30,35,40,45,50,55,60,65,70,75,80,85,90,只要s1≤s2即可。这一循环比例越高,越高浓度的氢过氧化环己基苯可以在离开第二分离区的第八液体物流内。

或者,一部分第七液体物流和一部分第八液体物流二者可被循环到第一蒸发设备中。循环到第一蒸发设备中的一部分第七和第八液体物流可占第二和第三液体物流总量的t1%-t2%,其中t1和t2可以是例如20,25,30,35,40,45,50,55,60,65,70,75,80,85,90,只要t1≤t2即可。这一循环比例越高,越高浓度的氢过氧化环己基苯可以在进入到下一工艺步骤,例如裂解反应内的结合的第七和第八液体物流中。

在第二分离区中生产的第八蒸气物流包括环己基苯和氢过氧化环己基苯二者。在本发明公开内容的方法中,可通过流经第三冷凝换热器,使第八蒸气物流进行部分冷凝,获得第九液体物流和第九蒸气物流。由于在冷凝温度下环己基苯的蒸气压高于氢过氧化环己基苯,因此,在第八蒸气物流内的氢过氧化环己基苯优先被冷凝。至少一部分第九液体物流可被循环到第一蒸发设备中。循环到第一蒸发设备中的一部分第九液体物流可占第九液体物流总量的u1%-u2%,其中u1和u2可以是例如30,40,50,60,70,80,82,84,86,88,90,92,94,95,96,97,98,99,只要u1≤u2即可。这一循环比例越高,越高浓度的环己基苯可以在离开第三冷凝换热器的第九蒸气物流内。一部分第九液体物流可被循环到另一工艺步骤,例如环己基苯的氧化中,在此环己基苯被氧化,制造含有氢过氧化环己基苯的一部分第一液体混合物。

优选地,第三冷凝换热器可以至少部分位于第二分离区内部。这一构造实现因第三冷凝换热器引起的最小压降。由于如上所述,高度期望在第二分离区和第二蒸发设备内部非常低的绝对压力,因此,这一构造,特别是其中第三冷凝换热器完全位于第二蒸发区内部的情况下可以是特别有利的。或者,第三冷凝换热器可位于第一分离区外部,使得第八蒸气物流离开容纳第二分离区的容器并经导管进入第三冷凝换热器内。由于高度期望真空以供有效地蒸发第七液体物流,和在第二分离区内分离第七蒸气/液体混合物物流,因此,因连接第三冷凝换热器和第二分离区的额外的导管引起的压降可能不那么所需。

现具有比第八蒸气物流显著较小含量且基本上由沸点低于氢过氧化环己基苯的材料(主要环己基苯)组成的第九蒸气物流可被直接传递到第二真空泵体系中,在此如上所述,它被收集并循环到视需要的另一工艺步骤中。高度期望到达子系统,其中包括第二蒸发设备,第二分离区,第三冷凝换热器的真空源仅仅连接到第三冷凝换热器的蒸气出口处,以减少真空泵的负载。

含第一薄膜蒸发设备,第一分离区,第一冷凝换热器,和第二冷凝换热器的子系统可在本发明的公开内容中称为第一分离子系统。含第二薄膜蒸发设备,第二分离区,和第三冷凝换热器的子系统可被称为第二分离子系统。与第一分离子系统相连的第一真空体系和与第二分离子系统相连的第二真空体系可以是相同且单一的真空体系或独立的真空体系。高度期望从第一分离子系统到第二分离子系统的传递液体原料材料的连接件(如果有的话)在正常操作过程中被液体材料密封和/或通过阀门调节,使得在第一子系统和第二子系统内的压力可以单独且独立地控制。

第一和/或第二真空体系有利地包括真空泵,压缩机或其他真空发生器。优选地,可使用能产生所需水平低压的液-环真空泵。优选地,在液-环真空泵中所使用的密封剂液体可以是环己基苯。环己基苯液体密封材料可以直接或间接从第五蒸气物流,第五液体物流,第八蒸气物流,第九液体物流,和第九液体物流中的一种或更多种中衍生。环己基苯液体密封材料可被循环到环己基苯氧化步骤中,以产生一部分第一液体混合物。

如上所述,由于环己基苯的高沸点温度,和在薄膜蒸发设备内在操作温度下它的低蒸气压,因此高度期望施加低的绝对压力(即,高真空)到分离体系上,从环己基苯/氢过氧化环己基苯混合物中有效地除去环己基苯。为此,应当最小化分离体系内从真空泵到蒸发设备的压降。因此,高度期望设计容器和导管,使得蒸气相和蒸气/液体混合物物流在比声速低的标称速度,例如低于V1m·s-1;或低于f·Vs下行进,其中V1可以是320,300,280,260,250,240,220,200,180,160,150,140,120,100,80,70,60,50,40,30,20,其中Vs是在给定温度和压力下的声速,和f是因子,例如0.8,0.7,0.6,0.5,0.4,0.3,0.2,或甚至0.1。这可部分通过将第一和第三冷凝换热器置于第一分离区和第二分离区中的容器内部来实现。

为了最小化氢过氧化环己基苯产物内氢过氧化环己基苯的热降解,高度期望最小化在高温下氢过氧化环己基苯产物的停留时间。为此,优选地,氢过氧化环己基苯产物从第二液体物流,第三液体物流,第二和第三液体物流的结合物,第七液体物流,第八液体物流,或第七和第八液体物流的结合物中引出,它可在离开分离体系之后立即骤冷到较低温度,例如比立即离开分离体系低至少50℃,45℃,40℃,30℃,25℃,20℃,18℃,15℃,14℃,10℃,或5℃的温度,或者比氢过氧化环己基苯的热降解温度低至少20℃,25℃,30℃,35℃,45℃,或50℃的温度。具体地,在一旦离开分离体系时,氢过氧化环己基苯产物可立即被骤冷到不大于100℃,95℃,90℃,85℃,80℃,75℃,70℃,65℃,或60℃的温度。优选地,在一旦离开分离体系时,可在不大于T分钟的时间段内,立即骤冷氢过氧化环己基苯产物到80℃,其中T可以是例如20,18,16,15,14,12,10,8,6,5,4,3,2,1,或0.5。

如以上提及且在以下更加详细地描述的,可在催化剂存在下,通过环己基苯的需氧氧化,生产在第一液体混合物内的氢过氧化环己基苯。在这一情况下,含有环己基苯的物流,例如第三液体物流,第四液体物流,第五液体物流,第六液体物流,第六蒸气物流,第九液体物流,和第九蒸气物流可被循环到氧化步骤中,以生产一部分第一液体混合物,所述第一液体混合物将通过本发明公开内容的方法处理。

根据本发明公开内容制造的氢过氧化环己基苯产物的一种用途是在酸催化剂存在下,通过使产物内的氢过氧化环己基苯进行裂解反应,制造苯酚和环己酮。该催化剂可以是液体,例如硫酸,磷酸,高氯酸(hyperchloric acid)和类似物,或固体酸,例如八面沸石。根据本发明公开内容制造的氢过氧化环己基苯产物在喂入到裂解反应器内之前可被稀释。无论如何,由于氢过氧化环己基苯产物内环己基苯浓度降低,因此,在裂解反应内非所需的副反应减少,且苯酚和环己酮的产率提高。

在本发明公开内容的第二方面中,提供由含烃及其相应氢过氧化物的混合物制造有机氢过氧化物产物的方法。可使用该方法制造有机氢过氧化物,例如氢过氧化枯烯,氢过氧化环己基苯,氢过氧化仲丁基苯和类似物。根据本发明公开内容的第一方面制造氢过氧化环己基苯的方法的上述说明可适用于制造除了氢过氧化环己基苯以外的其他氢过氧化物。

由苯制造苯酚和/或环己酮的一体化方法

本发明公开内容的方法具有特殊的用途作为将苯转化成苯酚和环己酮的一体化方法的一部分,以下将概括性描述。

在这种一体化方法中,苯最初通过任何常规的技术,转化成环己基苯,其中包括在酸催化剂,例如沸石β或MCM-22型分子筛存在下,用环己烯烷基化苯,或者通过氧化偶联苯到联苯上,接着氢化联苯。然而,在实践中,可通过使苯与氢气在加氢烷基化条件下,在加氢烷基化催化剂存在下接触,生产环己基苯,于是苯经历下述反应(1),生产环己基苯(CHB):

可在宽范围的反应器结构内进行加氢烷基化反应,其中包括固定床,淤浆反应器,和/或催化蒸馏塔。另外,可在单一反应区内或者在多个反应区内进行加氢烷基化反应,其中分段引入至少氢气到该反应中。合适的反应温度为100℃-400℃,例如125℃-250℃,同时合适的反应压力为100kPa-7,000kPa,例如500kPa-5,000kPa。氢气与苯的摩尔比的合适值为0.15:1至15:1,例如0.4:1至4:1,例如0.4:1至0.9:1。

在加氢烷基化反应中所使用的催化剂通常是含MCM-22型分子筛和氢化金属的双官能催化剂。

可在加氢烷基化催化剂中使用任何已知的氢化金属,尽管合适的金属包括钯,钌,镍,锌,锡和钴,但钯是尤其有利的。例如,在催化剂内存在的氢化金属用量可以是催化剂的0.05wt%-10wt%,例如0.1wt%-5.0wt%。在其中MCM-22型分子筛是硅铝酸盐的情况下,所存在的氢化金属用量可使得在分子筛内的铝与氢化金属的摩尔比为1.5-1500,例如75-750,例如100-300。

氢化金属可例如通过浸渍或离子交换直接承载在MCM-22型分子筛上。然而,优选地,至少50wt%,例如至少75wt%,和甚至基本上所有氢化金属可以承载在独立于分子筛但与分子筛复合的无机氧化物上。特别地,发现通过承载氢化金属在无机氧化物上,与其中氢化金属承载在分子筛上的相当的催化剂相比,该催化剂的活性和它对环己基苯和二环己基苯的选择性增加。

在这一复合加氢烷基化催化剂内使用的无机氧化物没有窄地定义,条件是在加氢烷基化反应的条件下,它稳定且惰性。合适的无机氧化物包括元素周期表第2,4,13,和14族的氧化物,例如氧化铝,氧化钛和/或氧化锆。

在含金属的无机氧化物与分子筛复合之前,例如通过浸渍,将氢化金属沉积在无机氧化物上。典型地,通过共造粒,生产催化剂复合材料,其中分子筛与含金属的无机氧化物的混合物在高压(通常350kPa-350,000kPa)下,或者通过共挤出,形成为粒料,其中在所述共挤出工艺中,分子筛和含金属的无机氧化物,任选地与独立的粘结剂的淤浆一起强制通过模头。视需要,随后可在所得催化剂复合材料上沉积额外的氢化金属。

催化剂可包括粘结剂。合适的粘结剂材料包括合成或天然存在的物质以及无机物质,例如粘土,氧化硅和/或金属氧化物。后者可以是或者天然存在的或者为胶状沉淀或凝胶形式,其中包括氧化硅和金属氧化物的混合物。可用作粘结剂的天然存在的粘土包括蒙脱土和高岭土族的那些,所述族包括次膨润土(subbentonite)和通常称为Dixie,McNamee,Georgia和Florida粘土的高岭土,或者其中主要的矿物成分是多水高岭石,高岭石,地开石,珍珠陶土或蠕陶土的其他物质。可使用在最初开采的原始状态下的这些粘土或者对这些粘土最初进行过煅烧,酸处理或化学改性。合适的金属氧化物粘结剂包括二氧化硅,氧化铝,氧化锆,氧化钛,二氧化硅-氧化铝,二氧化硅-氧化镁,二氧化硅-氧化锆,二氧化硅-氧化钍,二氧化硅-氧化铍,二氧化硅-氧化钛,以及三元组合物,例如二氧化硅-氧化铝-氧化钍,二氧化硅-氧化铝-氧化锆,二氧化硅-氧化铝-氧化镁,和二氧化硅-氧化镁-氧化锆。

尽管加氢烷基化步骤对环己基苯具有高度的选择性,但来自加氢烷基化反应的流出物通常含有未反应的苯原料,一些二烷基化产物,和其他副产物,尤其环己烷,和甲基环戊烷。事实上,在加氢烷基化反应中,对环己烷和甲基环戊烷的典型选择率分别为1-25wt%和0.1-2.0wt%。

可在所有或一部分加氢烷基化步骤的输出物上进行脱氢反应。

或者,加氢烷基化反应流出物可分离成至少(i)富含C6的组合物和(ii)其余部分的加氢烷基化反应流出物。当组合物被描述为“富含”特定物种(例如,富含C6,富含苯或富含氢)时,意味着相对于原料组合物(即,输入物),富含在该组合物内的特定物种wt%。“C6”物种通常是指含有6个碳原子的任何物种。

考虑到苯,环己烷和甲基环戊烷的沸点类似,因此难以通过蒸馏分离这些物质。因此,包括苯,环己烷和甲基环戊烷的富含C6的组合物可通过蒸馏从加氢烷基化反应流出物中分离。这一富含C6的组合物然后可进行以上所述的脱氢工艺,使得该组合物内的至少一部分环己烷转化成苯和至少一部分甲基环戊烷转化成直链和/或直链烷属烃,例如2-甲基戊烷,3-甲基戊烷,正己烷和其他烃组分,例如异己烷,C5脂族类,和C1-C4脂族类。脱氢产物组合物然后可被喂入到进一步的分离体系,典型地进一步的蒸馏塔中,将脱氢产物组合物分成富含苯的物流和贫苯的物流。富含苯的物流然后可被循环到加氢烷基化步骤中,而贫苯的物流可用作该工艺的燃料。当一种组合物被描述为“贫”特定物种(例如,贫苯)时,意味着相对于原料组合物(即,输入物),贫在该组合物内的特定物种wt%。

在分离富含C6的组合物之后,其余部分的加氢烷基化反应流出物可喂入到第二蒸馏塔中,从任何二环己基苯和其他重质烃中分离单环己基苯产物。取决于在反应流出物内存在的二环己基苯量,可期望用额外的苯烷基转移二环己基苯,最大化所需的单烷基化物种的生产。

可在独立于加氢烷基化反应器的烷基转移反应器内,在合适的烷基转移催化剂,其中包括大孔分子筛,例如MCM-22型分子筛,沸石β,MCM-68(参见美国专利No.6,014,018),沸石Y,沸石USY和发光沸石上用额外的苯进行烷基转移。大孔分子筛具有超过 的平均孔径,例如范围为 典型地在至少部分液相条件下进行烷基转移反应,所述条件合适地包括约100℃-约300℃的温度,800kPa-3500kPa的压力,基于全部进料,1hr-1至10hr-1的重时空速,和1:1至5:1的苯/二环己基苯的重量比。烷基转移反应流出物然后可返回到第二蒸馏塔中,以恢复在烷基转移反应中产生的额外的单环己基苯产物。

在第二蒸馏塔内分离之后,环己基苯通过与Hock法类似的方法转化成苯酚。在这一方法中,环己基苯最初被氧化成相应的氢过氧化物。这通过引入含氧气体,例如空气到含环己基苯的液相内来实现。与Hock法不同的是,在不存在催化剂的情况下,环己基苯的大气空气氧化非常缓慢和因此通常在催化剂存在下进行氧化。

用于环己基苯氧化步骤的合适催化剂是在美国专利No.6,720,462中描述的N-羟基取代的环酰亚胺,在此通过参考将其引入,例如N-羟基邻苯二甲酰亚胺,4-氨基-N-羟基邻苯二甲酰亚胺,3-氨基-N-羟基邻苯二甲酰亚胺,四溴-N-羟基邻苯二甲酰亚胺,四氯-N-羟基邻苯二甲酰亚胺,N-羟基氯桥酰亚胺(hetimide),N-羟基雪松酰亚胺(himimide),N-羟基偏苯三酰亚胺,N-羟基苯-1,2,4-三甲酰亚胺(carboximide),N,N'-二羟基(均苯四酰二亚胺),N,N'-二羟基(二苯甲酮-3,3',4,4'-四甲酰二亚胺),N-羟基马来酰亚胺,吡啶-2,3-二甲酰亚胺,N-羟基琥珀酰亚胺,N-羟基(酒石酰亚胺),N-羟基-5-降冰片烯-2,3-二甲酰亚胺,外-N-羟基-7-氧杂双环[2.2.1]庚-5-烯-2,3-二甲酰亚胺,N-羟基-顺式-环己烷-1,2-二甲酰亚胺,N-羟基-顺式-4-环己烯-1,2-二甲酰亚胺,N-羟基萘二甲酰亚胺的钠盐或N-羟基-o-苯二磺酰亚胺。优选地,催化剂是N-羟基邻苯二甲酰亚胺。另一合适的催化剂是N,N',N''-三羟基异氰脲酸。

这些材料可以或者单独使用或者在自由基引发剂存在下使用,且可进一步用作液相、均相催化剂,或者可负载在固体载体上,以提供非均相的催化剂。典型地,使用用量为环己基苯重量0.0001wt%-15wt%,例如0.001wt%-5.0wt%的N-羟基取代的环酰亚胺或N,N',N''-三羟基异氰脲酸。

氧化步骤的合适条件包括70℃-200℃,例如90℃-130℃的温度,和50kPa-10,000kPa的压力。任何含氧的气体,优选空气可用作氧化介质。反应可以在间歇反应器或者连续流动反应器内发生。可添加碱性缓冲剂,使之与在氧化过程中可能形成的酸性副产物反应。另外,可引入水相,所述水相可辅助溶解碱性化合物,例如碳酸钠。

从氧化反应器中获得的氧化产物可含有例如3wt%-50wt%氢过氧化环己基苯,和50wt%-97wt%环己基苯。可将环己基苯和氢过氧化环己基苯的这一混合物喂入到下一工艺步骤,例如裂解中,理由如上已经描述的,高度期望氧化产物相对于氢过氧化环己基苯进一步浓缩。可有利地使用根据本发明公开内容的方法,从中除去一部分环己基苯,获得具有较高氢过氧化环己基苯浓度的氢过氧化环己基苯产物。

在环己基苯转化成苯酚和环己酮的另一反应性步骤牵涉裂解氢过氧化环己基苯,所述裂解方便地通过使氢过氧化物与催化剂在液相内在20℃-150℃,例如40℃-120℃的温度,50kPa-2,500kPa,例如100kPa-1000kPa的压力下接触来进行。优选在对裂解反应呈惰性的有机溶剂,例如甲乙酮,环己酮,和/或苯酚内稀释氢过氧化环己基苯,以辅助除热。

在裂解步骤中所使用的催化剂可以是均相催化剂或非均相催化剂。

合适的均相裂解催化剂包括硫酸,高氯酸,磷酸,盐酸,和对甲苯磺酸。氯化铁,三氟化硼,二氧化硫,和三氧化硫也是有效的非均相裂解催化剂。优选的均相裂解催化剂是硫酸,且优选浓度范围为0.05wt%-0.5wt%。对于均相酸催化剂来说,中和步骤优选紧跟着裂解步骤。这一中和步骤典型地牵涉与碱性组分接触,和随后滗析掉富含盐的水相。

在裂解氢过氧化环己基苯中使用的合适的非均相催化剂包括粘土,例如酸性蒙脱土,氧化硅-氧化铝粘土,正如美国专利No.4,870,217中所述,其全部公开内容在此通过参考引入。

来自裂解反应的流出物包括基本上等摩尔量的苯酚和环己酮,环己酮可以被销售或者可脱氢成额外的苯酚。可在这一反应中使用任何合适的脱氢催化剂,例如本文中描述的脱氢催化剂或该催化剂的变体。脱氢步骤的合适条件包括250℃-500℃的温度和0.01atm-20atm(1kPa-2030kPa)的压力,例如300℃-450℃的温度和1atm-3atm(100kPa-300kPa)的压力。

现通过参考附图,更特别地描述本发明。

附图简述

参考图1,它是由环己基苯氧化步骤为起始,制造氢过氧化环己基苯产物的根据本发明第一方面的方法101的示意图。

在氧化反应器103中,氧化环己基苯(来自新鲜环己基苯物流102和以下讨论的循环物流),生产含环己基苯和氢过氧化环己基苯的液体氧化产物物流105。结合物流105与以下详细地描述的液体循环物流157和139,然后分成物流107和109,将它们分别与循环物流111和113结合,并作为第一液体混合物物流115和117分别喂入到降膜蒸发器119和121中。通过操作液体分配器,第一液体混合物被分配到蒸发器内部的多个并联垂直管道123和125内,在其内壁上形成向下流动的液膜。流经蒸发器壳侧的蒸汽加热该液膜到不大于110℃的温度。如下所详细描述的,通过操作真空泵179,在蒸发器119和121内部的第一绝对内压为约1.3kPa(10托)。加热和低压的结果是,生产第二液体物流131和133,以及喂入到中央第一分离区135内的第二蒸气/液体混合物物流127和129。

在第一分离区135内部,喂入到其下面部分内的蒸气/液体混合物由于真空泵179产生的压差导致向上行进,并与含2-10个理论段的段137接触。结果,形成液体物流,其中的一部分作为物流141离开分离区的底部,和其他部分如上所述作为循环物流111和113被循环到降膜蒸发器119和121中。离开段137的第三蒸气物流142向上行进并接触第一冷凝换热器中含有冷却水的蛇管143,在此它部分冷凝,形成与物流105相比,含显著较高环己基苯浓度的第四液体物流139。物流139与以上和以下描述的其他循环物流111,113和157一起被循环到降膜蒸发器119和121中。在第一冷凝换热器下方的液体收集器145防止第四液体物流139向下流动到段137中。

离开第一分离区135的第四蒸气物流147然后流经第二冷凝换热器149并接触含循环冷却水的蛇管。在换热器的下部,形成基本上由环己基苯组成的第五液体物流151并将其作为循环物流循环到氧化反应器中。然后将第五蒸气物流153传递到液环真空泵179中,所述液环真空泵179使用环己基苯作为密封剂液体。在泵179内一部分环己基苯密封剂液体可作为物流181被循环到氧化反应器中。正如所示的,通过在真空泵179和第二冷凝换热器149之间连接,在含降膜蒸发器119和121,第一冷凝换热器143,和第二冷凝换热器149的第一分离子系统内产生真空。因此,由于一定的压降导致在第二冷凝换热器内部的内压通常低于在第一分离区内部的内压,而在第一分离区内部的内压本身低于降膜蒸发器119和121内部的内部绝对压力。由于以上所述的原因,高度期望这些容器内的压降最小化。在图1所示的构造包括容纳在第一分离区容器内部的第一冷凝换热器143,它被认为减少压降。

在图1所示的方法中,结合来自降膜蒸发器119和121的液体物流131和133,以及来自第一分离区135的液体物流141,形成液体物流155,所述液体物流155具有比物流105显著较高的氢过氧化环己基苯浓度。设计该体系,使得这些液体物流形成液封,从而有效地防止这些液体物流通过导管泄露和真空损失。液体物流155被分成两个物流157和159。物流157被循环到降膜蒸发器119和121中。物流159被传递到含第二降膜蒸发器161和第二分离区167的第二段分离子系统中。在第二降膜蒸发器161内部,液体材料在通过壳侧上流动的蒸汽加热的许多管道164的内壁上向下流动,部分蒸发以形成第七蒸气/液体混合物物流163和第七液体物流165。物流163进入第二分离区167,在此产生第八液体物流169和第八蒸气物流。第八蒸气物流向上行进并接触第三冷凝换热器171中含冷却水的蛇管,从而产生第九液体物流175和第九蒸气物流177。基本上由环己基苯组成且通过液体收集器173防止在第二分离区内向下流动的物流175被循环到氧化反应器103中。基本上由环己基苯组成的蒸气物流177被传递到真空泵179中。

在图1所示的方法中,第一分离子系统和第二分离子系统均连接到相同的真空泵179上,但可同样使用两个单独的真空泵。可使用压力调节器,调节两个子系统内部的内压到相同或不同的水平。一般地,控制在第二分离子系统内,尤其在第二分离区和第二薄膜蒸发器内部的内压在比第一子系统低的水平下。例如,期望控制第二分离区内部的内压不高于0.27kPa(2托)。

结合液体物流165和169,并通过换热器183立即骤冷,之后传递到裂解反应器185中,以最小化连接第二分离子系统和裂解反应器的导管内氢过氧化环己基苯的热分解。当进入裂解反应器时,结合的物流165和169的温度可以是最多70℃。

尽管参考特别的实施方案描述并阐述了本发明,但本领域技术人员要理解本发明本身会导致不一定在本文中阐述的变化。由于这一原因,应当仅仅提到所附权利要求,为的是确定本发明的真实范围。

通过参考全文,引入本文引证的所有参考文献的内容。

本发明公开内容的方法与装置的非限制性实施方案和方面包括:

E1.一种制造氢过氧化环己基苯产物的方法,该方法包括:

(I)提供含环己基苯和氢过氧化环己基苯的第一液体混合物;

(II)在最多80kPa的第一绝对压力下,通过使第一液体混合物流经第一薄膜蒸发设备,形成第二蒸气/液体混合物物流和/或第二液体物流;

(III)在第一分离区中,在最多80kPa的第二绝对压力下,分离第二蒸气/液体混合物物流,获得第三液体物流和第三蒸气物流;

(IV)冷凝一部分第三蒸气物流,获得第四液体物流和第四蒸气物流;

(V)循环至少一部分第四液体物流到第一分离区中;和

(VI)获得与来自第三液体物流和/或第二液体物流的第一液体混合物相比,具有较高氢过氧化环己基苯浓度的氢过氧化环己基苯产物。

E2.方案E1的方法,其中在第一液体混合物内的氢过氧化环己基苯包括至少80wt%环己基-1-苯基-1-氢过氧化物,该百分比基于第一液体混合物内氢过氧化环己基苯的总重量。

E3.方案E1或E2的方法,其中第一液体混合物包括最多25wt%氢过氧化环己基苯,该百分比基于第一液体混合物的总重量。

E4.方案E1-E3的方法,其中第一液体混合物包括最多40wt%氢过氧化环己基苯,和25wt%-90wt%环己基苯,该百分比基于第一液体混合物的总重量。

E5.方案E1-E4的方法,其中第三液体物流和/或第二液体物流包括30wt%-60wt%氢过氧化环己基苯,和30wt%-70wt%环己基苯,该百分比分别基于第三液体物流或第二液体物流的总重量。

E6.方案E1-E5的方法,其中氢过氧化环己基苯产物包括40wt%-85wt%氢过氧化环己基苯,该百分比基于氢过氧化环己基苯产物的总重量。

E7.方案E6的方法,其中氢过氧化环己基苯产物包括40wt%-85wt%氢过氧化环己基苯,和5wt%-60wt%环己基苯,该百分比氢过氧化环己基苯产物的总重量。

E8.方案E1-E7的方法,其中第一薄膜蒸发设备包括至少一个降膜蒸发器。

E9.方案E1-E8的方法,其中第一薄膜蒸发设备包括彼此并联操作的至少两个降膜蒸发器。

E10.方案E1-E9的方法,其中在第一薄膜蒸发设备内,加热第一液体混合物到不高于氢过氧化环己基苯的热降解温度的第一蒸发温度。

E11.方案E1-E10的方法,其中在第一薄膜蒸发设备内,加热第一液体混合物到不高于110℃的温度(例如,不高于105℃,不高于100℃,不高于95℃,或不高于90℃)。

E12.方案E1-E11的方法,其中在第一蒸发设备内的第一绝对压力为最多50kPa(例如,最多30kPa,最多15kPa,最多14,12,9,8,7,6,5,4,3,2,1,0.8,0.5,0.4,0.2,0.1kPa)。

E13.方案E1-E12的方法,其中第一绝对压力比第二绝对压力高最多10kPa。

E14.方案E1-E13的方法,其中第一分离区直接位于第一薄膜蒸发设备之下。

E15.方案E14的方法,其中第一薄膜蒸发设备包括至少两个降膜蒸发器,和第一分离区在每一降膜蒸发器下方直接离开。

E16.方案E1-E15的方法,其中第一分离区包括含接触第三蒸气物流的段的分离罐。

E17.方案E16的方法,其中该段包括以下的至少一个:(i)填充材料层;(ii)多个板;和(iii)多个塔盘。

E18.方案E16或E17的方法,其中该段包括1-20个理论塔盘。

E19.方案E18的方法,其中该段包括2-10个理论塔盘。

E20.方案E1-E19的方法,其中在第一分离区内部至少部分进行冷凝步骤(IV)。

E21.方案E16的方法,其中在该段上方的第一分离区内部至少部分进行冷凝步骤(IV)。

E22.方案E1-E21的方法,其中在第一分离区外部至少部分进行冷凝步骤(IV)。

E23.方案E1-E22的方法,其中冷凝步骤(IV)包括:

(IV-1)在第一分离区内部的位置处,冷凝一部分第三蒸气物流,获得含环己基苯的第四液体物流和含环己基苯的第四蒸气物流;和

(IV-2)在第一分离区外部的位置处,冷凝一部分第四蒸气物流,获得第五液体物流和第五蒸气物流。

E24.方案E23的方法,其中至少一部分第五蒸气物流被传递到第一真空泵体系中。

E25.方案E23或E24的方法,进一步包括:

(Va)循环至少一部分第五液体物流到第一分离区中。

E26.方案E1-E25的方法,进一步包括:

(Vb)循环一部分第三液体物流和/或一部分第二液体物流到第一薄膜蒸发设备中。

E27.方案E1-E26的方法,其中步骤(VI)包括:

(VI-1)使至少一部分第三液体物流和/或一部分第二液体物流流经第二薄膜蒸发设备,形成第六蒸气/液体混合物物流和第六液体物流;

(VI-2)在第二分离区内,在最多80kPa的第三绝对压力下,分离第六蒸气/液体混合物物流,获得第七蒸气物流和第七液体物流;

(VI-3)冷凝至少一部分第七蒸气物流,获得第八液体物流;和

(VI-4)由第七液体物流和/或第六液体物流获得氢过氧化环己基苯产物。

E28.方案E27的方法,其中第三绝对压力比第一绝对压力低至少2.0kPa(或3.0,4.0,5.0,6.0,7.0,8.0,9.0,10.0,12.0,14.0,15.0,16.0,18.0,或20kPa)。

E29.方案E27或E28的方法,其中第三绝对压

浓缩含有有机氢过氧化物的混合物的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0