专利摘要

本发明公开了一种制备钢锭的方法。它包括向带冒口的锭模内浇注金属,向液态金属表面加入渣料,使用电渣加热工艺加热金属,为了抑制金属结晶时发生的偏析和补偿疏松,使用颗粒状松散炉料或金属坯料熔化的液态金属穿过渣池对钢锭进行补浇,通过搅拌作用平衡钢锭结晶过程中液芯的温度和化学成分;所述颗粒状松散炉料包括切屑、碎屑、碎末或其它小块金属;所述颗粒状松散炉料或金属坯料熔化的液态金属的化学成分与所述钢锭的化学成分一致或不一致。本发明能避免在最后凝固的钢锭头部中心部位形成疏松缺陷;能有效抑制偏析,平衡钢锭化学成分;减少需要切除的钢锭冒口重量,提高钢锭成品率。

权利要求

1.一种制备钢锭的方法,包括向带冒口的锭模内浇注金属,向液态金属表面加入渣料,使用电渣加热工艺加热金属,其特征在于:为了抑制金属结晶时发生的偏析和补偿疏松,使用颗粒状松散炉料或金属坯料熔化的液态金属穿过渣池对钢锭进行补浇,通过搅拌作用平衡钢锭结晶过程中液芯的温度和化学成分;

所述颗粒状松散炉料包括切屑、碎屑、碎末或其它小块金属;

所述颗粒状松散炉料或金属坯料的化学成分与所制钢锭一致或不一致。

2.根据权利要求1所述的制备钢锭的方法,其特征在于:搅拌钢锭液芯的方法包括用浸入金属熔体的风嘴吹气、用浸入金属熔体的机械臂搅拌、给金属熔体通电或从外面给金属熔体施加电磁力影响。

3.根据权利要求1所述的制备钢锭的方法,其特征在于:所述金属表面的加热过程在有耐热材料炉衬的冒口、金属水冷冒口或下面为耐火材料炉衬上面为金属水冷冒口的组合冒口中进行。

4.根据权利要求1所述的制备钢锭的方法,其特征在于:在用渣料加热金属过程中使用非自耗金属电极、石墨电极或自耗金属电极;对电极种类的选择取决于生产钢锭所需的条件、钢锭重量与化学成分,在炉渣加热过程中上述电极可互换。

5.根据权利要求1所述的制备钢锭的方法,其特征在于:用渣料加热金属时采用下述一种或多种用电制度:

-在整个加热周期内加热功率无变化;

-加热功率有周期性变化;

-加热与暂停交错进行。

6.根据权利要求1或2所述的制备钢锭的方法,其特征在于:在利用所述吹气方法搅拌钢锭液芯时,所述风嘴浸入金属熔体的深度位于钢锭未凝固部分0.1~0.9深度之间。

7.根据权利要求1、2或6所述的制备钢锭的方法,其特征在于:随着液芯下部结晶体生长,所述风嘴在对金属熔体持续吹气过程中平稳上提。

8.根据权利要求1、2或6所述的制备钢锭的方法,其特征在于:在所述风嘴浸入金属熔体的不同深度上周期性对金属熔体实施吹气。

说明书

技术领域

本发明涉及一种制备钢锭的方法,包括提高钢锭质量的方法,属于冶金范畴技术领域。

背景技术

在用锭模生产钢锭的过程中液态金属要注入锭模并在锭模中凝固,必须保证上方的液态金属能够无阻碍地流入下方出现疏松的层面。这样做可以预防在钢锭中形成疏松缺陷和偏析,提高钢锭的物理和化学均匀性,还可以减少需要切除的钢锭冒口重量,提高钢锭成品率。为此必须使钢锭冒口内的金属保持液态。为使冒口内金属长时间保持液态,需要对其进行补充加热。

常见加热冒口内金属的方法是利用混合物放热。但是利用混合物放热或其它现代方式加热金属的缺点,是它们燃烧时间短,加热效果差。另外金属还有可能被混合物中的成分或氧化反应的生成物污染。

更有效的方法是在冒口内把电能转化为热能对金属进行补充加热。在冶金业电弧加热是广泛采用的熔炼金属的方法。但是生产钢锭时无法使用该方法,因为辐射造成能耗过大,电弧作用区内还会出现金属局部过热,钢锭合金元素损耗增加。

电渣加热可以避免上述缺点,加热金属是由渣池放热实现的。另外渣料是被电流熔化和加热的,电流是通过位于渣料中的非自耗电极导入的。采用该方式加热时,热量沿金属表面均匀分配,不会产生个别元素氧化和热损耗。并且,使用活泼渣料还能补充精炼金属,排除不良杂质和非金属夹杂物。

已知存在电渣加热钢锭冒口的方法有:1、作者G.S.Tyagun-Belous,D.A.Dudko,论文《使用非自耗电极对钢锭和异型铸件冒口进行电渣加热》,刊物《自动焊接》,1958,№10.P36-43;2、作者S.P.Bakumenko,B.B.Gulyaev,E.V.Verkhovtsev,论文《减少钢锭的废品率》,出版物《冶金》,1967,P220;3、作者H.F.Bastrakov,Н.А.Tulin,B.P.Nemchenko等,论文《钢的电渣浇注》,出版物《冶金》,1978.–P56。使用这种电渣加热方法可以缩小冒口体积,提高钢锭头部和轴心部分的质量。但是这种方法不能全部补偿金属凝固时钢锭中心部分出现的金属收缩。钢锭体积收缩量视钢锭成分不同可能达到4~7%。结果,在最后凝固的钢锭头部和轴心部分仍会形成各种收缩缺陷:缩孔、疏松、气孔和发纹。

已知存在制备钢锭时使用渣料和自耗电极加热冒口、自耗电极在渣料中熔化并发挥导电作用的方法有:1、作者Tyagun-Belous G.S.,Dudko D.A.,论文《扁平钢锭的电渣补浇》,刊物《自动化焊接》,1958,№11,P66-70;2、专利《一种制备钢锭的方法》,美国专利号4265295 А。根据此专利,电极熔化的金属用于补浇钢锭,补偿在金属结晶过程中产生的疏松部位。但是使用此方法时,渣池温度与电极熔化速度和熔化数量之间存在硬性制约关系。无法让渣池长时间保持高温,从而长时间保持冒口内金属的液态,也无法保障与补偿疏松相适应的较低或可调节的补浇速度。

发明内容

本发明的目的是提供一种制备钢锭的方法,以预防上述缺点和克服上述困难,抑制偏析和有效补偿钢锭生产中出现的疏松缺陷。

实现上述目的的方法是:向带冒口的锭模内浇注金属,向液态金属表面加入渣料,使用电渣加热工艺加热金属,为了抑制金属结晶时发生的偏析和补偿疏松,使用颗粒状松散炉料或金属坯料熔化的液态金属穿过渣池对钢锭进行补浇,通过搅拌作用平衡钢锭结晶过程中液芯的温度和化学成分;

所述颗粒状松散炉料包括切屑、碎屑、碎末或其它小块金属;

所述颗粒状松散炉料或金属坯料的化学成分与所制钢锭一致或不一致。

采用本方法,可以通过改变加入渣池的金属数量保证任何补浇速度,使补浇速度与锭模内液态金属收缩速度一致。在必要时使用与原浇注金属化学成分不同的金属,调节正在凝固的钢锭的合金元素含量,包括沿钢锭纵向与横向平衡金属化学成分,抑制金属由液态转变为固态时发生的偏析过程。

为了让在电渣加热时穿过渣池进行补给的金属最有效地补浇钢锭,抑制偏析,必须保证这些金属到达所有结晶面并平衡那里液态金属的化学成分。但是由于钢锭内温度和化学成分不均匀,在逐渐凝固的液芯中,特别是接近冒口的部位会出现金属融液流动放缓甚至半凝固的层面,给向下层的补浇和平衡化学成分造成阻碍。所以本发明在补浇的同时还采取措施对锭模内原浇注金属与后来穿过渣池补浇的金属进行搅拌,促使正在凝固的液芯内的温度和化学成分均匀化。

在本发明的方法中,利用多种方法搅拌钢锭液芯:将风嘴浸入金属熔池,机械臂搅拌,给液态金属通电或给液态金属施加外部磁场影响。

在本发明的方法中,在有耐热材料炉衬的冒口、金属水冷冒口或下面带耐火材料炉衬上面为金属水冷冒口的组合冒口中进行所述金属表面的加热过程。

在本发明的方法中,使用非自耗金属电极、石墨电极或自耗金属电极在钢锭冒口内加热金属;对电极种类的选择取决于生产钢锭所需的条件、钢锭重量与化学成分,在炉渣加热过程中上述电极可互换。

在本发明的方法中,用渣料加热金属时采用下述一种或几种用电制度加热金属:

-在整个加热周期内加热功率无变化;

-加热功率有周期性变化;

-加热与暂停交错进行。

在本发明的方法中,在利用惰性气体吹气搅拌钢锭液芯时,所述风嘴浸入金属熔体的深度位于钢锭未凝固部分0.1~0.9深度之间。因为浸入太浅搅拌不到整个液态内芯,浸入太深对结晶面会产生不良影响。

在本发明的方法中,随着液芯下部结晶体生长,风嘴在对金属熔体持续吹气过程中平稳上提。

在本发明的方法中,在风嘴浸入金属熔体的不同深度上周期性对金属熔体实施吹气。

本发明具有以下优点:

1、避免在最后凝固的钢锭头部中心部位形成疏松缺陷;

2、有效抑制偏析,平衡钢锭化学成分,;

3、减少需要切除的钢锭冒口重量,提高钢锭成品率。

附图说明

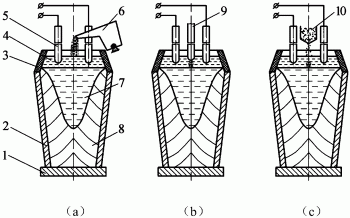

图1为本发明中电渣加热和补浇的结构示意图,(a)用液态金属补浇,(b)用金属坯料补浇,(c)用颗粒状松散炉料补浇。

图1中各标记意为:

1底座;2锭模;3冒口;4熔渣;5非自耗电极;6浇注液态金属;7金属熔池;8固态金属;9金属坯料;10颗粒状松散炉料。

图2为本发明中经风嘴吹送惰性气体搅拌的金属熔池。

具体实施方式

下述实施例中所使用的实验方法,如无特殊说明,均为常规方法。

下述实施例中所用材料、试剂等,如无特殊说明,均可从商业途径得到。

实施例1

向一个平均直径为1300mm,高度为2200mm的六面锭模和高度为400mm的水冷冒口注入22t液态金属,钢牌号为90XФ。浇注金属达到冒口100mm的高度。

浇注金属后立刻用通电的非自耗石墨电极和氟化物-氧化物渣料建立渣池,渣池高度为200mm。在渣料完全熔化,温度达到1600-1650℃后,把直径为200mm的金属坯料放入渣池,金属坯料与所制钢锭化学成分相同。开始两小时,坯料以33mm/min的速度投放,随后给料速度逐渐下降,浇注后七小时降至1mm/min,此时金属几乎全部结晶。补浇消耗的金属大约为2.5t。在此期间加热功率保持稳定,随后一小时功率逐渐降低直至金属加热完全停止。在加热金属过程中周期性利用吹送惰性气体搅拌钢锭液芯。风嘴浸入金属熔池深度的一半处,逐渐将其提升。每次吹气时间为3到5min,气体流量为50-500dm3/min。所制得钢锭总重量为24.5t。切除冒口的重量大约为1.5t,或大约占钢锭总重量的6%。采用传统工艺生产类似钢锭时,切除冒口的重量一般不少于钢锭总重量的15%。用超声波探伤法检测由此钢锭制备的冷轧轧辊,没有发现当量直径大于1mm的缺陷,证明此钢锭的物理化学均匀性很高。

实施例2

用25Х2МФА号钢生产钢锭时,锭模平均直径为2200mm,高度为3600mm,锭模上面带耐火炉衬的冒口高度为1200mm,向锭模和冒口浇注116t液态金属。浇注金属达到冒口800mm的高度,冒口重量大约23t或大约占钢锭总重量的20%。

使用直径为400mm的石墨电极造好高度为250mm的渣池,然后将石墨电极更换为直径为300mm的金属自耗电极,金属电极在渣池内熔化,对钢锭进行补浇。金属电极的化学成分与所制钢锭大致相符,碳含量例外。补浇开始时自耗电极的碳含量为0.22~0.23%,补浇结束时碳含量为0.17~0.18%。为了调节补浇速度,每隔0.5至1.5小时将金属自耗电极更换为石墨电极。补浇的流体质量速度与金属收缩的流体质量速度接近。补浇消耗的金属为5.5t。电渣加热持续了大约16小时。为了保证熔渣温度为1600℃,电渣加热的平均功率为2500kW。钢锭成形过程中电渣加热的功率是变化的,加热力度大时功率较大,加热力度小或暂停加热时功率较小。

周期性使用浸入金属的风嘴向金属熔池内吹送惰性气体搅拌熔池,保证了钢锭液芯温度和化学成分均匀。金属熔池深度为3000mm时,风嘴的浸入深度为2700mm或钢锭液芯深度的90%。金属熔池的深度缩小时,风嘴的浸入深度随之缩小,但是不小于钢锭未凝固部分深度的10%。

所制得钢锭的重量为121.5t。切除冒口的重量为11.5t或小于钢锭总重量的10%。钢锭头部的碳含量不大于0.27%,碳元素几乎未发生偏析。对用此钢锭制备的发电机转子轴进行了检测,所有数据包括机械性能全部符合此类产品技术条件的要求。

实施例3

用10Г2МФА号钢浇注重量为40-42t、截面为1800х1000mm、高度为2800mm的扁平钢锭。使用了组合冒口,下面是高度为200mm的带炉衬冒口,上面是高度为500mm的水冷冒口。浇注金属达到带炉衬冒口150mm的高度,大约37t。随后放入非自耗金属电极熔化渣料,渣池高度为220mm。熔渣达到指定温度后,把石墨电极更换为金属非自耗电极。把10Г2МФА号钢的切屑加入渣池对钢锭进行补浇,重量大约为4t,是补缩必需重量的两倍。用浸入金属的风嘴吹送惰性气体搅拌钢锭液芯。吹气连续进行,随着金属凝固,逐渐提升吹气的风嘴。使用非自耗电极和在钢锭完成凝固阶段逐渐降低功率的加热方式可以使产品合格率接近100%,轧制前不需要切除钢锭头部。用超声波探伤法检测由此钢锭轧制的厚轧板,在轧板内未发现任何疏松缺陷和偏析。

一种制备钢锭的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0