专利摘要

本发明公开了一种锂锭生产系统,包括模具,模具清洗单元、喷油单元、浇铸单元、冷却单元、脱模单元;所述模具包括盖、模具桶、底座,盖、底座分别与模具桶的顶部和底部分离式连接;模具清洗单元,自动密闭清洗完成脱模的盖、底座、模具桶,并自动将模具桶安装在底座上与盖一起送至喷油单元;喷油单元,自动对模具桶、底座均匀喷油后与盖一起输送至浇铸单元;浇铸单元,自动往喷油后的模具桶内浇铸熔融锂液,并加盖输送至冷却单元;冷却单元,将浇铸后的模具隔离冷却后输送至脱模单元;脱模单元,自动将盖、底座与模具桶分离并脱模后将盖、底座、模具桶输送至清洗单元,将模具设置成可分离式,便于在清洗、喷油、浇铸、脱模等环节实现自动化。

权利要求

1.锂锭生产系统,其特征在于:包括模具,还包括模具清洗单元、喷油单元、浇铸单元、冷却单元、脱模单元;所述模具包括盖(1)、模具桶(2)、底座(3),盖(1)、底座(3)分别与模具桶(2)的顶部和底部分离式连接; 模具清洗单元,自动密闭清洗完成脱模的盖(1)、底座(3)、模具桶(2),并自动将模具桶(2)安装在底座(3)上与盖(1)一起送至喷油单元;喷油单元,自动对模具桶(2)、底座(3)均匀喷油后与盖(1)一起输送至浇铸单元;浇铸单元,自动往喷油后的模具桶(2)内浇铸熔融锂液(22),并加盖(1)输送至冷却单元;冷却单元,将浇铸后的模具隔离冷却后输送至脱模单元;脱模单元,自动将盖(1)、底座(3)与模具桶(2)分离并脱模后将盖(1)、底座(3)、模具桶(2)输送至清洗单元;脱模单元包括模具传送带(17)、锂锭传送带(18)、至少两个第四机械手(19),模具传送带(17)、锂锭传送带(18)传送方向相反,第四机械手(19)用于抓取冷却后的模具及将底座(3)、盖(1)与模具桶(2)分离并将锂锭(21)从模具桶(2)内顶出,模具传送带(17)用于将分离的底座(3)、盖(1)与模具桶(2)输送至清洗单元,锂锭传送带(18)用于将脱模的锂锭(21)输送至指定位置。

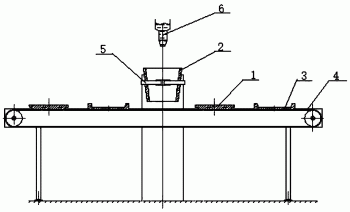

2.如权利要求1所述的锂锭生产系统,其特征在于:模具清洗单元包括第一传送带(4)、第一机械手(5)、泵水装置(6),第一机械手(5)用于清洗时抓取盖(1)、底座(3)、模具桶(2)及清洗后将模具桶(2)安装在底座(3)上,泵水装置(6)用于向盖(1)、底座(3)、模具桶(2)喷射清洗液,清洗台用于放置盖(1)、底座(3)、模具桶(2),第一传送带(4)用于将模具输送至喷油单元。

3.如权利要求1所述的锂锭生产系统,其特征在于:喷油单元包括第二传送带(7)、泵油装置(8)、升降机构(9),升降机构(9)用于调整泵油装置(8)与模具桶(2)、底座(3)之间的距离,第二传送带(7)用于将喷油后的模具桶(2)、底座(3)与盖(1)输送至浇铸单元。

4.如权利要求3所述的锂锭生产系统,其特征在于:第二传送带(7)为间歇式进给传送带。

5.如权利要求1所述的锂锭生产系统,其特征在于:浇铸单元包括第三传送带(10)、第二机械手(11)、浇铸装置(12),第二机械手(11)用于抓取喷油后的模具桶(2)、底座(3)并将其送至指定的浇铸位置及浇铸后将盖(1)安装在模具桶(2)上,浇铸装置(12)用于向模具桶(2)内浇铸熔融锂液(22),第三传送带(10)用于将浇铸后的模具输送至冷却单元。

6.如权利要求1所述的锂锭生产系统,其特征在于:冷却单元包括至少两条第五传送带(13)、冷却室(14)、第三机械手(15)、冷却气体管控装置(16),第五传送带(13)用于间歇向冷却室(14)输送浇铸后的模具,第三机械手(15)用于将浇铸后的模具送至冷却室(14)内的冷却台上,冷却气体管控装置(16)用于定时向冷却室(14)内喷射冷却气体。

说明书

技术领域

本发明涉及锂电设备技术领域,尤其是一种锂锭生产系统。

背景技术

目前,在全球范围内,尤其国内,由于面临巨大的环境压力,国人对环境的要求也更为迫切,绿色能源,绿色出行已成为时代追求的主旋律。而实现这一愿景的一条较可行的思路是使用清洁能源,使用电动车辆代替燃油车辆,因此,如生产储电量较大的蓄电池及蓄电池的质量显得尤其重要,目前使用较普遍的蓄电池是锂电池,因其其能量密度高、循环使用寿命长等特点迅速占据了电动汽车电池市场的绝大部分市场。

锂电池主要有磷酸铁锂电池及三元锂电池两种,但不论哪种锂电池都需要锂或锂的化合物作为正极材料,而金属锂的质量对于锂电池的性能至关重要。目前,很多学者和商界人士将主要精力和资金放在了锂的提取上,而对提取出的熔融锂到锂锭的制取环节投放的精力和资金较少,从而造成熔融锂到锂锭的制取环节还停留在人工或半人工状态。由于锂是比较活泼的金属,在空气中很容易氧化,人工的操作方式会使熔融锂长时间暴露在空气中,这样会造成锂的极大氧化、纯度降低,甚至是重新提纯,造成了极大的浪费和生产成本的提升,同样不能满足社会日益增加的需求量。

目前市面上生产高纯度锂锭的企业相对较少,而且很多企业在生产过程中严重依赖人工操作,现有的锂锭制作还全部或部分停留在人工脱模、人工清洗模具、人工涂刷隔油层、甚至人工拖移熔融模具的阶段,这样的生产状态不仅造成了锂的极大浪费,增加了工人的负担,还极大的限制锂的产量,降低了生产效率,甚至存在安全隐患。在传统锂锭的制取过程中,由于设备的使用率比较低以及锂锭对生产条件的特殊要求,锂锭的产量对操作人员的依赖性很大,而工人又受工作环境的影响,低的设备利用率造成了恶劣的工作环境,恶劣的工作环境又造成工人效率的低下,从而造成传统生产方式下锂锭产量的低下。

为了迎合市场的需求、改善工人的生产环境、提高效率、增加产量,将传统人工的过程用机械化设备取代,并将各工艺环节以自动化方式连接,从而实现整个工艺过程的自动化。

发明内容

本发明所要解决的技术问题是提供一种锂锭生产系统,能够实现熔融锂液到锂锭的制取过程的全自动化,且能够保证锂锭的质量。

实现本发明的原理是:对传统工艺过程中的喷油、浇铸、冷却、脱模等环节的传统生产方式作出改进或重新设计,部分环节使用了机械手代替人工操作,减少传统生产方式中人工操作对生产效率的限制,改善了工作环境,而且各环节之间采用传送带连接,实现了整个工艺环节的连贯操作以及全过程的自动化。标准化的生产更使产品品质得到进一步的提升。

基于上述原理本发明所采用的技术方案是:锂锭生产系统,包括模具,还包括模具清洗单元、喷油单元、浇铸单元、冷却单元、脱模单元;所述模具包括盖、模具桶、底座,盖、底座分别与模具桶的顶部和底部分离式连接;模具清洗单元,自动密闭清洗完成脱模的盖、底座、模具桶,并自动将模具桶安装在底座上与盖一起送至喷油单元;喷油单元,自动对模具桶、底座均匀喷油后与盖一起输送至浇铸单元;浇铸单元,自动往喷油后的模具桶内浇铸熔融锂液,并加盖输送至冷却单元;冷却单元,将浇铸后的模具隔离冷却后输送至脱模单元;脱模单元,自动将盖、底座与模具桶分离并脱模后将盖、底座、模具桶输送至清洗单元,将模具设置成可分离式,便于在清洗、喷油、浇铸、脱模等环节实现自动化。

进一步地,模具清洗单元包括第一传送带、第一机械手、泵水装置,第一机械手用于清洗时抓取盖、底座、模具桶及清洗后将模具桶安装在底座上,泵水装置用于向盖、底座、模具桶喷射清洗液,清洗台用于放置盖、底座、模具桶,第一传送带用于将模具输送至喷油单元。

进一步地,喷油单元包括第二传送带、泵油装置、升降机构,升降机构用于调整泵油装置与模具桶、底座之间的距离,第二传送带用于将喷油后的模具桶、底座与盖输送至浇铸单元。

进一步地,浇铸单元包括第三传送带、第二机械手、浇铸装置,第二机械手用于抓取喷油后的模具桶、底座并将其送至指定的浇铸位置及浇铸后将盖安装在模具桶上,浇铸装置用于向模具桶内浇铸熔融锂液,第三传送带用于将浇铸后的模具输送至冷却单元。

进一步地,冷却单元包括至少两条第五传送带、冷却室、第三机械手、冷却气体管控装置,第五传送带用于间歇向冷却室输送浇铸后的模具,第三机械手用于将浇铸后的模具送至冷却室内的冷却台上,冷却气体管控装置用于定时向冷却室内喷射冷却气体。

进一步地,脱模单元包括模具传送带、锂锭传送带、至少两个第四机械手,模具传送带、锂锭传送带传送方向相反,第四机械手用于抓取冷却后的模具及将底座、盖与模具桶分离并将锂锭从模具桶内顶出,模具传送带用于将分离的底座、盖与模具桶输送至清洗单元,锂锭传送带用于将脱模的锂锭输送至指定位置。

本发明的有益效果是:

(1)相较于传统的锂锭制作过程,本发明在清洗、喷油、浇铸、脱模等环节采用机械手完成模具的抓取、移动,配合传送带实现了全自动锂锭生产,提高了生产效率,同时提高了产品的稳定性,同时节省了人力。

(2)由于熔融锂液浇铸到模具后直至冷却冷却成型均在密闭空间内,避免熔融锂液长时间与空气接触,从而保证了锂锭的质量。

附图说明

图1是本发明清洗单元的正视图。

图2是本发明清洗单元的俯视图。

图3是本发明喷油单元结构示意图。

图4是本发明浇铸单元的正视图。

图5是本发明浇铸单元的俯视图(浇铸装置未示出)。

图6是本发明冷却单元的正视图。

图7是本发明冷却单元的俯视图。

图8是本发明脱模单元的状态图。

图9是本发明脱模单元的状态图。

图10是本发明脱模单元的状态图。

图11是本发明脱模单元的状态图。

图12是本发明脱模单元的俯视图。

图中标记为:1-盖,2-模具桶,3-底座,4-第一传送带,5-第一机械手,501-第一机械手的机械臂,502-第一机械手的手部,6-泵水装置,7-第二传送带,8-泵油装置,9-升降机构,10-第三传送带,11-第二机械手,12-浇铸装置,13-第五传送带,14-冷却室,15-第三机械手,16-冷却气体管控装置,17-模具传送带,18-锂锭传送带,19-第四机械手,1901-第四机械手的手部,20-封闭罩,21-锂锭,22-熔融锂液,23-活动板,24-冷却平台。

具体实施方式

下面结合附图对本发明进一步说明。

本发明的锂锭生产系统包括模具清洗单元、喷油单元、浇铸单元、冷却单元、脱模单元。

如图1、图2所示,模具清洗单元包括第一传送带4、第一机械手5、泵水装置6,为了避免清洗过程中混入其他杂物,可以在第一传送带4上的中间位置设置一个封闭罩20,封闭罩20将第一传送带4分成模具输入区、清洗区,模具输出区,封闭罩20的下端与可以供模具桶2通过的开口,泵水装置6可以采用市面上现有的一般的高压喷水设备即可,可以将喷水设备的喷嘴固定在封闭罩20中心位置,保证喷嘴的喷射方向垂直于第一传送带4,第一机械手5设置在模具输出区,第一机械手5包括执行机构、驱动机构和控制系统,该执行机构的手部由两个与模具桶2尺寸匹配的半圆形构成,通过两个半圆形的开合来实现抓取或放开盖1、底座3、模具桶2,半圆形配合驱动机构实现盖1、底座3、模具桶2的安装、拆卸及移动。具体的,模具在脱模单元脱模后分离成底座3、模具桶2、顶盖1三部分,这三部分由第一传送带4从模具输入区逐个送至封闭罩20内的喷头正下方时停止,喷嘴喷出清洗液清洗模具后,第一传送带4将其送至模具输出区,待底座3、模具桶2、顶盖1全部运输到模具输出区后,第一机械手5将模具桶2安装在底座3上,并随顶盖1一起由传送带运至喷油单元的第二传送带7。

如图3所示,喷油单元包括第二传送带7、泵油装置8、升降机构9,泵油装置8选用市场上现有的具有可调节油雾形状的油嘴的喷油设备,保证油雾能够喷洒至模具的各个方位。升降机构9可以采用现有的机械升降、液压升降或电动升降的装置等,能够实现升降功能即可,将泵油设备的油嘴安装在升降机构9上,然后将升降机构9固定在第二传送带7的上方,保证油嘴的喷射方向垂直于第二传送带7,当第二传送带7将带底座3的模具桶2送至油嘴正下方时停止,升降机构9带动油嘴上下移动到设定高度时向模具桶2内喷油,同时升降机构9带动油嘴以一定速度向模具桶2底部移动喷油,当油嘴到达设定位置时升降机构9带动油嘴原路返回,到设定高度时停止喷油。喷油完成后的模具由第二传送带7输送至浇铸单元的第三传送带10上。

如图4、图5所示,浇铸单元包括第三传送带10、第二机械手11、浇铸装置12,浇铸装置12即熔融锂液22的盛放装置,设置在第三传送带10的正上方,其底部设置有浇铸口,第二机械手11与第一机械手5采用相同的结构,第三传送带10将喷油后的带底座3的模具桶2送至浇铸装置12的浇铸装置12正下方时停止,此时第二机械手11抓取带底座3的模具桶2并提升至底座3内壁距离浇注口的适当位置,打开浇注口开始浇铸,在浇铸的同时机械手带动模具桶2缓慢下移,当到达指定位置或相应时间时关闭浇注口,完成浇铸。此时再由第二机械手11将浇铸完成的模具桶2放置在第三传送带10上,随后由第二机械手11抓取盖1安装在模具桶2顶部,完成加盖1操作。加盖1后的模具由第三传送带10输送至冷却单元的第五传送带13上。

如图6、图7所示,冷却单元包括至少两条第五传送带13、冷却室14、第三机械手15、冷却气体管控装置16,冷却气体管控装置16设置冷却室14内,第三机械手15设置在冷却室14内两条第五传送带13之间,在冷却室14内每条第五传送带13相应的位置设置有冷却平台24,冷却加盖1后的模具通过其中一条第五传送带13输送至冷却室14时停止,由第三机械手15将加盖1后的模具移至冷却室14的冷却平台24上,第三机械手15可以采用与第一机械手5相同的结构,当冷却平台24上的模具积累到一定量时,冷却室14将这部分的模具隔离并开始对其进行冷却,为了实现隔离,可以在冷却室14内设置一个活动的隔离板,能够将冷却室14内的两条第五传送带13隔离开,与此同时,另一条第五传送带13开始向冷却室14输送模具,当积累到一定量时,冷却气体管控装置16对该部分的模具开始进行冷却,这时最先开始冷却的那部分模具已完成冷却,并由第五传送带13将模具送至脱模单元的模具传送带17,这样就实现了冷却、传输的交替进行,保证了生产链的不间断运行,实现盛有熔融锂液22的模具的快速冷却和精准冷却。

如图8-12所示,脱模单元包括模具传送带17、锂锭传送带18、至少两个第四机械手19,模具传送带17、锂锭传送带18传送方向相反,可以将两个第四机械手19分别设置在模具传送带17的两侧,模具传送带17、锂锭传送带18平行设置,具体的,脱模单元按图8至图11的状态运行,模具传送带17将冷却完成的模具输送到指定位置,邻近其中一个第四机械手19抓取模具并将其转送至锂锭传送带18上方,此时另一个第四机械手19将模具上方的盖1卸下放置到模具传送带17上,抓取模具的第四机械手19翻转180度使模具的底座3朝上后,另一第四机械手19再将底座3卸下放置在模具传送带17上后再回转至卸完底座3的模具桶2上方,第四机械手的手部1901向下轻按将模具桶2中成型的锂锭21顶出至锂锭传送带18上,脱模后的锂锭21由锂锭传送带18送至指定位置,抓取模具桶2的第四机械手19再次翻转180度后将模具桶2放在模具传送带17上,模具传送带17将模具通、底座3、盖1一起送至清洗单元的第一传送带4上。

锂锭生产系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0