专利摘要

一种烃油在流态化反应器内非临氢催化吸附脱硫的方法,含硫的烃油原料、流化介质进入流态化反应器,与硫转化剂、硫吸附剂接触,分离反应物流得到产物,失活的硫转化剂、硫吸附剂经再生后回所述流态化反应器循环使用。该方法在一个反应器内协同完成有机硫催化转化为无机硫、无机硫及时被吸附的功能,特别是处理汽油原料时,可以在非临氢的条件下实现深度脱硫,硫的脱除率可以达到92重%以上。

权利要求

1.一种烃油在流态化反应器内非临氢催化吸附脱硫的方法,其特征在于该方法包括:含硫的烃油原料、流化介质进入流态化反应器,与硫转化剂、硫吸附剂接触,分离反应物流得到产物,失活的硫转化剂、硫吸附剂经再生后回所述流态化反应器循环使用。

2.按照权利要求1所述的方法,其特征在于所述含硫的烃油原料选自汽油、煤油、柴油、瓦斯油馏分中的一种或两种以上的混合物,优选汽油或/和柴油。

3.按照权利要求1所述的方法,其特征在于所述硫转化剂包括含稀土的分子筛、无机氧化物和任选的粘土,以硫转化剂的重量为计算基准,分子筛、无机氧化物、粘土分别占15-60重%、10-60重%、粘土0-75重%。

4.按照权利要求3所述的方法,其特征在于所述含稀土的分子筛选自含稀土的Y系列沸石、含稀土的ZSM系列沸石、含稀土的MCM系列沸石、含稀土的Beta沸石、含稀土的SAPO系列分子筛中的一种或两种以上的混合物。

5.按照权利要求4所述的方法,其特征在于所述含稀土的Y系列沸石选自REY、REHY、REUSY中的一种或两种以上的混合物;所述含稀土的ZSM系列沸石选自含稀土的ZSM-5沸石、含稀土的ZSM-8沸石、含稀土的ZSM-11沸石、含稀土的ZSM-22沸石、含稀土的ZSM-23沸石、含稀土的ZSM-48沸石、含稀土的ZSM-57沸石中的一种或两种以上的混合物;所述含稀土的SAPO系列分子筛选自含稀土的SAPO-11、含稀土的SAPO-34、含稀土的SAPO-41中的一种或两种以上的混合物。

6.按照权利要求5所述的方法,其特征在于所述含稀土的Y系列沸石为REY沸石或/和REHY沸石;所述含稀土的ZSM系列沸石为含稀土的ZSM-5沸石。

7.按照权利要求3-6中之一所述的方法,其特征在于所述稀土均选自La、Ce、Pr、Nd、Sm中的一种或两种以上元素。

8.按照权利要求3-6中之一所述的方法,其特征在于所述含稀土的分子筛优选经过其它元素改性,所述其它元素选自第IVB族的金属元素、第VIB族的金属元素、第VIII族的金属元素、第IB族的金属元素、第IIB族的金属元素、第IIIA族的金属元素、第VA族的非金属元素中的一种或两种以上元素。

9.按照权利要求8所述的方法,其特征在于第IVB族的金属元素为Zr或/和Ti;第VIB族的金属元素为Mo或/和W;第VIII族的金属元素为Fe、Co、Ni中的一种或两种以上元素;第IB族的金属元素为Cu;第IIB族的金属元素为Zn或/和Hg;第IIIA族的金属元素为Al或/和Ga;第VA族的非金属元素为P或/和As。

10.按照权利要求1所述的方法,其特征在于所述硫转化剂是由经磷改性的含稀土的Y系列沸石15-60重%、无机氧化物10-60重%、粘土0-75重%构成(均以硫转化剂的重量为计算基准);其中所述经磷改性的含稀土的Y系列沸石含有以P2O5计的占该沸石重量0.5-8重%的磷、以RE2O3计的占该沸石重量1.0-35重%的稀土。

11.按照权利要求1所述的方法,其特征在于所述硫吸附剂选自活性炭、活性金属的氧化物、活性金属的氢氧化物、负载在无机氧化物、粘土或分子筛上的活性金属的氧化物中的一种或两种以上的混合物。

12.按照权利要求11所述的方法,其特征在于所述活性金属选自碱金属、第IIA族的金属、第IIIB族的金属、第IVB族的金属、第VB族的金属、第VIB族的金属元素、第VIIB族的金属、第VIII族的金属、第IB族的金属、第IIB族的金属、第IVA族的金属、第VA族的金属中的一种或两种以上金属。

13.按照权利要求12所述的方法,其特征在于所述碱金属为Li、Na、K中的一种或两种以上金属;第IIA族的金属为Ca、Mg、Sr、Ba中的一种或两种以上金属;第IIIB族的金属为Sc、La、Ce中的一种或两种以上金属;第IVB族的金属为Zr或/和Ti;第VB族的金属为V;第VIB族的金属为Cr、Mo、W中的一种或两种以上金属;第VIIB族的金属为Mn或/和Re;第VIII族的金属为Fe、Co、Ni中的一种或两种以上金属;第IB族的金属为Cu;第IIB族的金属为Zn或/和Cd;第IVA族的金属为Sn或/和Pb;第VA族的金属为Sb或/和Bi。

所述分子筛选自A型分子筛、X型分子筛、Y系列分子筛中的一种或两种以上的混合物,其中所述Y系列分子筛选自Y型、HY型、REY型、REHY型、USY型、REUSY型沸石中的一种或两种以上的混合物。

14.按照权利要求3、10、11中之一所述的方法,其特征在于所述无机氧化物选自无定型硅铝、氧化铝、氧化硅中的一种或两种以上的混合物;所述粘土选自高岭土、多水高岭土、蒙脱土、膨润土、海泡石、硅藻土、累脱土中的一种或两种以上的混合物,优选高岭土。

15.按照权利要求1所述的方法,其特征在于所述硫转化剂与硫吸附剂在整个反应器内的重量比为0.01-100∶1。

16.按照权利要求1所述的方法,其特征在于温度150-600℃,重时空速1-100h-1,反应压力0.10-0.80MPa,硫转化剂、硫吸附剂与烃油原料的重量比2-40,流化介质与烃油原料的重量比0.01-1.0。

17.按照权利要求1所述的方法,其特征在于失活的硫转化剂、硫吸附剂的氧化再生温度为450-800℃。

18.按照权利要求1所述的方法,其特征在于再生后的硫转化剂、硫吸附剂经冷却至150~600℃循环使用。

19.按照权利要求1所述的方法,其特征是在进料过程中使用氮气或/和水蒸汽作为流化介质。

20.按照权利要求1所述的方法,其特征是所述流态化反应器选自流化床、提升管、下行式输送线反应器、由提升管与流化床构成的复合反应器、由提升管与下行式输送线构成的复合反应器、由两个或两个以上的提升管构成的复合反应器、由两个或两个以上的流化床构成的复合反应器、由两个或两个以上的下行式输送线构成的复合反应器,上述每种反应器可以分成两个或两个以上的反应区。

21.按照权利要求20所述的方法,其特征是所述流化床选自固定流化床、散式流化床、鼓泡床、湍动床、快速床、输送床、密相流化床中的一种或几种,优选流化床更优选密相流化床。所述提升管选自等直径提升管、等线速提升管、各种变直径提升管中的一种或几种。

说明书

技术领域技术领域

本发明是属于在不存在氢的情况下石油烃的精制,更具体地说,是一种脱除烃油中硫化物的方法。

技术背景背景技术

随着人们对环境保护的日益重视,对烃油中的硫含量限制越来越严格。以汽油为例,美国环保局(EPA)规定硫限值为30μg/g(TierII);欧洲要求汽油硫含量低于501μg/g(欧IV排放标准);我国也同样要求在2008年执行欧IV排放标准,汽油硫含量要求低于501μg/g。因而,必须使烃油深度脱硫才能合乎要求。

目前,烃油的深度脱硫主要是采用加氢脱硫的方法。其中选择性加氢脱硫是目前脱除噻吩类硫化物的主要方式。US4334982、US6126814是通过控制催化剂的反应活性,只促进噻吩加氢而不使烯烃饱和的方法在低辛烷值损失下来实现深度脱硫。另一种加氢脱硫方法是恢复辛烷值的深度加氢脱硫方法,是在汽油进行深度脱硫和烯烃饱和的同时,设置第二段反应器以促进低辛烷值的烃类(如正构烷烃)的裂化、异构化和烷基化反应,从而达到恢复辛烷值的目的。

目前,非加氢深度脱硫方法主要有抽提与氧化抽提脱硫、催化反应脱硫等工艺,这些工艺都需要蒸馏过程的参与,分离出的高硫高芳烃馏分或重质含硫化合物也要依赖于深度加氢脱硫。加氢脱硫普遍存在操作条件苛刻、氢耗高、有辛烷值损失等缺陷。

US6350422、US6350422、US6955752、US6482314、US6428685、US6346190均利用吸附剂中金属或金属氧化物捕捉汽油中的硫,生成金属硫化物或利用硫化物极性脱除硫,含硫催化剂循环再生。上述专利虽然降低了辛烷值损失,降低了氢耗,然而仍然是临氢反应,反应温度高,工艺流程复杂。CN1583973A、CN1583972A均采用负载金属的分子筛催化剂,选择性裂化硫化物将其转化成烃和无机硫化物。催化转化脱硫是轻质油品非临氢裂化脱硫的方法,无氢耗,无辛烷值损失,可以用于生产柢硫成品油,辛烷值损失低。但是,与重质油催化裂化脱硫一样,其脱硫率受原料硫含量、催化剂性质以及转化深度等影响,不足以实现深度脱硫,脱硫率一般在50-80%。

催化转化脱硫率除了受原料硫含量、催化剂性质以及转化深度等影响外,也受反应油气中存在的大量无机硫化物的影响。发明人在有关汽油硫催化转化研究的实验中发现,反应油气中大量无机硫化物的存在,一方面抑制了由有机碱I化物裂化为无机硫化物的反应;另一方面无机硫化物与反应物流中的烯烃发生二次反应,又生成新的硫化物。

发明内容发明内容

本发明的目的是在现有技术的基础上提供一种烃油在流态化反应器内非临氢催化吸附脱硫的方法,以实现烃油的深度脱硫。

本发明的目的是通过下述方案来实现的:含硫的烃油原料、流化介质进入流态化反应器,与硫转化剂、硫吸附剂接触,分离反应物流得到产物,失活的硫转化剂、硫吸附剂经再生后回所述流态化反应器循环使用。

所述含硫的烃油原料选自汽油、煤油、柴油、瓦斯油馏分中的一种或两种以上的混合物,优选汽油或/和柴油。上述汽油、煤油、柴油、瓦斯油馏分为其全馏分或/和其部分窄馏分。所述含硫的烃油原料硫含量在50μg/g以上,最好在1000μg/g以上。

所述硫转化剂包括含稀土的分子筛、无机氧化物和任选的粘土,以硫转化剂的重量为计算基准,分子筛、无机氧化物、粘土分别占15-60重%、10-60重%、粘土0.75重%。

所述含稀土的分子筛选自含稀土的Y系列沸石、含稀土的ZSM系列沸石、含稀土的MCM系列沸石、含稀土的Beta沸石、含稀土的SAPO系列分子筛中的一种或两种以上的混合物。

其中所述含稀土的Y系列沸石选自REY、REHY、REUSY中的一种或两种以上的混合物,优选REY沸石或/和REHY沸石;所述含稀土的ZSM系列沸石选自含稀土的ZSM-5沸石、含稀土的ZSM-8沸石、含稀土的ZSM-11沸石、含稀土的ZSM-22沸石、含稀土的ZSM-23沸石、含稀土的ZSM-48沸石、含稀土的ZSM-57沸石中的一种或两种以上的混合物,优选含稀土的ZSM-5沸石;所述含稀土的SAPO系列分子筛选自含稀土的SAPO-11、含稀土的SAPO-34、含稀土的SAPO-41中的一种或两种以上的混合物。

所述稀土均选自La、Ce、Pr、Nd、Sm中的一种或两种以上元素。

上述各种含稀土的分子筛优选经过其它元素改性,所述其它元素选自第1VB族的金属元素、第VIB族的金属元素、第VIII族的金属元素、第IB族的金属元素、第IIB族的金属元素、第IIIA族的金属元素、第VA族的非金属元素中的一种或两种以上元素。

其中第IVB族的金属元素优选Zr或/和Ti;笫VIB族的金属元素优选Mo或/和W;第VIII族的金属元素优选Fe、Co、Ni中的一种或两种以上元素;第IB族的金属元素优选Cu;第IIB族的金属元素优选Zn或/和Hg;第IIIA族的金属元素优选Al或/和Ga;第VA族的非金属元素优选P或/和As。

所述无机氧化物选自无定型硅铝、氧化铝、氧化硅中的一种或两种以上的混合物;所述粘土选自高岭土、多水高岭土、蒙脱土、膨润土、海泡石、硅藻土、累脱土中的一种或两种以上的混合物,优选高岭土。

优选的硫转化剂是由经磷改性的含稀土的Y系列沸石15-60重%、无机氧化物10-60重%、粘土0-75重%构成(均以硫转化剂的重量为计算基准);其中所述经磷改性的含稀土的Y系列沸石含有以P2Os计的占该沸石重量0.5-8重%的磷、以RE2O3计的占该沸石重量1.0-35重%的稀土。

所述硫吸附剂选自活性炭、活性金属的氧化物、活性金属的氢氧化物、负载在无机氧化物、粘土或分子筛上的活性金属的氧化物中的一种或两种以上的混合物。

所述活性金属均选自碥金属、第IIA族的金属、第IIIB族的金属、第IVB族的金属、第VB族的金属、第VIB族的金属元素、第VIIB族的金属、第VIII族的金属、第IB族的金属、第IIB族的金属、第IVA族的金属、第VA族的金属中的一种或两种以上金属。

其中碱金属优选Li、Na、K中的一种或两种以上金属;第IIA族的金属优选Ca、Mg、Sr、Ba中的一种或两种以上金属;第IIIB族的金属优选Sc、La、Ce中的一种或两种以上金属;第IVB族的金属优选Zr或/和Ti;笫VB族的金属优选V;第VIB族的金属优选Cr、Mo、w中的一种或两种以上金属;第VIIB族的金属优选Mn或/和Re;第VIII族的金属优选Fe、Co、Ni中的一种或两种以上金属;第IB族的金属优选Cu;第IIB族的金属优选Zn或/和Cd;第IVA族的金属优选Sn或/和Pb;第VA族的金属优选Sb或/和Bi。

所述无机氧化物选自无定型硅铝、氧化铝、氧化硅中的一种或两种以上的混合物;所述粘土选自高岭土、多水高岭土、蒙脱土、膨润土、海泡石、硅藻土、累脱土中的一种或两种以上的混合物,优选高岭土;所述分子筛选自A型分子筛、X型分子筛、Y系列分子筛中的一种或两种以上的混合物,其中所述Y系列分子筛选自Y型、HY型、REY型、REHY型、USY型、REUSY型沸石中的一种或两种以上的混合物。

本发明所使用的脱硫剂(包括硫转化剂与硫吸附剂)为便于流化,最好为微球状,其平均粒径在20-100μm。所述硫转化剂、硫吸附剂具体组成与装填方式,既取决于反应器类型也由原料硫含量珊条件所决定。

所述硫吸附剂在高温下对无机硫具有吸附作用,并且可以氧化再生重复使用。

在反应器内,将硫转化剂、硫吸附剂混合装填,硫转化剂与硫吸附剂在整个反应器内的重量比为0.01-100∶1

反应条件如下:温度150-600℃优选300-550℃,重时空速1.100h-1优选2-50h-1,反应压力0.10-0.80MPa优选0.2-0.6MPa,脱硫剂(包括硫转化剂与硫吸附剂)与烃油原料的重量比2-40优选5-20,流化介质与烃油原料的重量比0.01-1.O优选0.02-0.20。分离反应后物料,反应产物送入后续分离系统进行产品分离,反应后的两种脱硫剂经汽提后烧焦再生,再生后的脱硫剂经冷却后返回反应器循环使用。

本发明所述流态化反应器选自流化床、提升管、下行式输送线反应器、由提升管与流化床构成的复合反应器、由提升管与下行式输送线构成的复合反应器、由两个或两个以上的提升管构成的复合反应器、由两个或两个以上的流化床构成的复合反应器、由两个或两个以上的下行式输送线构成的复合反应器,上述每种反应器可以分成两个或两个以上的反应区。所述流化床选自固定流化床、散式流化床、鼓泡床、湍动床、快速床、输送床、密相流化床中的一种或几种,优选流化床更优选密相流化床。所述提升管选自等直径提升管、等线速提升管、各种变直径提升管中的一种或几种,优选提升管。

本发明在进料过程中可以使用氮气或/和水蒸汽作为流化介质,以使反应器内物料流动起来。

失活的硫转化剂、硫吸附剂最好先经汽提脱除其内部吸附的杂质,再在含氧气体(如空气)氛围中再生,氧化再生条件如下:温度为450-800℃优选500-650℃。根据所采用硫转化剂、硫吸附剂的类型不同,有的待生剂氧化再生后还需要H2/和CO还原,或用水蒸汽、氮气或其他惰性气体吹扫。再生后的硫转化剂、硫吸附剂最好经冷却至至150~500℃再循环使用。

本发明与现有技术相比具有下列预料不到的技术效果:

1、在一个反应器内装有两种脱硫剂即硫转化剂、硫吸附剂,这两种脱硫剂在同一反应氛围中协同完成催化脱硫功能,继而在同一再生氛围中同时恢复活性。

2、采用本发明所提供的方法处理汽油原料时,可以在无氢耗的条件下实现深度脱硫,硫的脱除率可以达到92重%以上,并且降低了汽油烯烃的同时提高了汽油辛烷值。此外,在所得到的物料平衡中,柴油+液化气+汽油的产率为96重%以上,其余部分为干气和焦炭。

3、采用本发明所提供的方法处理柴油原料时,在非临氢的条件下,柴油原料有较好的脱硫效果,脱硫率达70重%以上。所生产柴油芳烃含量略有降低、十六烷值略有提高。

4、采用本发明所提供的方法,可以减轻气体产物液化气、干气脱硫装置负荷,甚至省去液化气、干气脱硫装置。

5、本发明所提供的催化吸附脱硫方法,可以都在流化床反应器上实现连续反应和再生。

附图说明附图说明

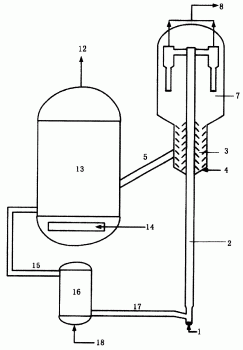

附图为本发明提供的烃油在流化床反应器内非临氢催化吸附脱硫的方法流程示意图。

具体实施方式具体实施方式

下面结合附图对本发明所提供的方法进行进一步的说明,但并不因此限制本发明。

附图为本发明提供的烃油在流化床反应器内非临氢催化吸附脱硫的方法流程示意图。附图采用一个流化床反应器和一个再生器。所述流化床反应器、再生器内的硫转化剂、硫吸附剂混合装填。

预热后的汽油馏分原料和流化介质经管线1进入输送管2底部,与来自再生斜管17的再生后的脱硫剂接触,反应物流进入带有密相流化床反应器的沉降器7,反应油气经管线8送入后续的产品分离系统。待生脱硫剂进入汽提器3,由来自管线4的流化介质汽提待生脱硫剂所携带的反应油气,汽提后的待生剂经待生斜管5进入再生器13,含氧气体经管线14引入再生器,待生脱硫剂在含氧气体的作用下烧焦再生,再生烟气经管线12引出再生器,高温的再生脱硫剂经管线15进入脱硫剂冷却器16,冷却后的脱硫剂由再生斜管17返回输送管底部循环使用,松动风经管线18进入脱硫剂冷却器16。

下面的实施例将对本发明提供的方法予以进一步的说明,但并不因此而使本发明受到任何限制。

实施例中所使用的原料性质列于表1。所使用的硫转化剂,根据专利CN1583973A描述,制备过程如下:将市售REY沸石(齐鲁石化公司催化剂厂产品,硅铝比2.0)按照沸石∶硝酸铵∶去离子水=1∶1∶20的重量比在90℃下离子交换2小时,过滤、水洗后重复交换一次得到铵型REY,其Na2O含量不大于0.15重%。在室温下将上述铵型沸石分子筛与氯化稀土的水溶液搅拌浸渍2小时,120℃烘干,550℃焙烧2小时。如此制得以RE2O3计的稀土含量为17.5重%的REY沸石,记作沸石ZET-1。

用34.36千克脱阳离子水将13.5千克多水高岭土(苏州瓷土公司工业产品,固含量为73重%)打浆,再加入1315千克拟薄水铝石(山东淄博铝厂工业产品,固含量为64重%)和1.17立升盐酸(浓度为30重%)搅拌均匀,在75℃下静置老化1小时,保持pH=2-4,降温至60℃,分别加入占脱硫剂重量30重%的预先制备好的ZET-1沸石充分混合均匀,喷雾干燥成型,洗涤除去游离Na+,干燥即得硫转化剂记为CAT-1。

所使用的硫吸附剂,以Mn、Fe作为活性组分,以γ-Al2O3,作为载体。其制备方法如下:将市售Fe(NO3)3与Mn(NO3)2按照摩尔比1∶1的比例配置成一定浓度的溶液,再加入等体积的油中成型的载体γ-Al2O3小球(平均粒径在60μm),在室温下浸渍搅拌,再在120℃烘干4小时后,在750℃条件下焙烧6小时。所得到的硫吸附剂记为ADT-1。

硫转化剂CAT-1和硫吸附剂ADT-1粒度与堆密度相近。将硫转化剂CAT-I和硫吸附剂ADT-1混合装填。

实施例1

编号为A的汽油原料在小型连续流化床反应器内与脱硫剂CAT-1、ADT-1(前后两者总重量比为0.05∶1)接触进行催化转化、吸附。主要操作条件为:反应温度为400℃,反应器压力为0.2兆帕,脱硫剂(CAT-1、ADT-1)与汽舞与原料的重量比为10,汽油原料的重时空速为4小时-1,以水蒸汽作为流化介质,水蒸汽与汽油原料的重量比为0.03。由反应器顶部得到的脱硫产物经冷却、分离得到气体产物和液体产物。CAT-1、ADT-1的再生温度为550℃,再生后的脱硫剂冷却至400℃后返回反应器内循环使用。试验条件、产品分布和汽油主要性质列于表2。

对比例1

对比例1的原料与实施例1的原料、反应条件、再生条件均相同,该原料在小型连续流化床反应器内只与硫转化剂CAT-1接触进行反应。具体试验步骤与实施例1相同。试验条件、产品分布和汽油主要性质均列于表2。

从表2可以看出,相对于对比例1,在非临氢的情况下,实施例1加了硫吸附剂ADT-1的催化吸附脱硫反应比未加硫吸附荆的反应脱硫率高,同时干气、焦炭产率减少。

实施例2

编号为B的汽油原料在小型连续流化床反应器内与CAT-1、ADT-1(前后两者总重量比为1∶1)接触进行催化转化、吸附。主要操作条件为:反应温度为250℃,反应器压力为0.2兆帕,脱硫剂(CAT-1、ADT-1)与汽油原料的重量比为10,汽油原料的重时空速为5小时-1,以水蒸汽作为流化介质,水蒸汽与汽油原料的重量比为0.02。由反应器顶部得到的脱硫产物经冷却、分离得到气体产物和液体产物。CAT-1、ADT-1的再生温度为450℃,再生后的脱硫剂冷却至250℃后返回反应器内循环使用。试验条件、产品分布和汽油主要性质列于表3。从表3可以看出,汽油的脱硫率高达91.61重%。

实施例3

编号为c的汽油原料在中型提升管反应器内与CAT-1、ADT-1(前后两者总重量比为50∶1)接触进行催化转化、吸附。主要操作务件为:反应温度为450℃,反应器压力为0.4兆帕,脱硫剂(CAT-1、ADT-I)与汽油原料的重量比为4,汽油原料的重时空速为50小时-1,以氮气作为流化介质,氮气与汽油原料的重量比为0.01。由反应器顶部得到的脱羸产物经冷却、分离得到气体产物和液体产物。CAT-1、ADT-1的再生温度为650℃,再生后的脱硫剂冷却至450℃后返回反应器内循环使用。试验条件、产品分布和汽油主要性质列于表3。从表3可以看出,汽油的脱硫率高达91.37重%。

实施例4

编号为D的柴油原料在小型连续流化床反应器内与CAT-1、ADT-1(前后两者总重量比为20∶1)接触进行催化转化、吸附。主要操作条件为:反应温度为450℃,反应器压力为0.4兆帕,脱硫剂(CAT-1、ADT-1)与柴油原料的重量比为15,柴油原料的重时空速为3小时-1,以水蒸汽作为流化介质,水蒸汽与柴油原料的重量比为0.20。由反应器顶部得到的脱。硫产物经冷却、分离得到气体产物和液体产物。CAT-1、ADT-1的再生温度为550℃,再生后的脱硫剂冷却至450℃后返回反应器内循环使用。试验条件、产品分布和柴油主要性质列于表4。从表4可以看出,柴油的脱硫率为73.22重%。

实施例5

编号为E的柴油原料在中型提升管反应器内与CAT-1、ADT-1(前后两者总重量比为0.1∶1)接触进行催化转化、吸附。主要操作条件为:反应温度为550℃,反应器压力为0.6兆帕,脱硫剂(CAT-1、ADT-1)与柴油原料的重量比为8,柴油原料的重时空速为50小时-1,以氮气作为流化介质,氮气与柴油原料的重量比为0.02。由反应器顶部得到的脱硫产物经冷却、分离得到气体产物和液体产物。CAT-1、ADT-1的再生温度为700℃,再生后的脱硫剂冷却至500℃后返回反应器内循环使用。试验条件、产品分布和柴油主要性质列于表4。从表4可以看出,柴油的脱硫率为72.50重%。

表1

表2

表3

表4

一种烃油在流态化反应器内非临氢催化吸附脱硫的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0