专利摘要

一种流化床固体酸烷基化反应与再生装置及应用方法,所述的装置包括依次连通的上流式流化床反应器、液固分离器和颗粒料引流管,颗粒料引流管底部连通上流式流化床反应器底部;所述液固分离器底部设置待生催化剂出口,所述的待生催化剂出口经流量调节阀与深度再生器连通,所述深度再生器底部经流量调节阀与上流式流化床反应器底部连通。本发明提供的固体酸烷基化反应及再生设备及方法,实现了失活固体酸催化剂的高温深度再生,实现了反应与再生的连续平稳运行,有效的维持了催化剂的平衡活性,提高了目标产物的选择性,提高了装置操作运行的经济性。

权利要求

1.一种流化床固体酸烷基化反应与再生装置,其特征在于,包括依次连通的上流式流化床反应器、液固分离器和颗粒料引流管,颗粒料引流管底部连通上流式流化床反应器底部;所述液固分离器底部设置待生催化剂出口,所述的待生催化剂出口经流量调节阀、待生催化剂接收器与深度再生器连通,所述深度再生器底部经再生催化剂接收器、流量调节阀与上流式流化床反应器底部连通;所述的深度再生器中利用再生介质对催化剂进行高温深度再生,所述的再生介质为氧气与氮气的混合物或空气与氮气的混合物。

2.按照权利要求1所述的流化床固体酸烷基化反应与再生装置,其特征在于,所述的上流式流化床反应器上设置一段或多段反应原料入口,所述的液固分离器顶部设置液相产品出口,所述的深度再生器上还设置新鲜催化剂加料口。

3.按照权利要求1所述的流化床固体酸烷基化反应与再生装置,其特征在于,所述的颗粒料引流管道的直径与所述上流式流化床反应器的直径比为0.2~5:1。

4.按照权利要求3所述的流化床固体酸烷基化反应与再生装置,其特征在于,所述的颗粒料引流管道的直径与所述上流式流化床反应器的直径比为0.3~2:1。

5.按照权利要求4所述的流化床固体酸烷基化反应与再生装置,其特征在于,所述的颗粒料引流管道的直径与所述上流式流化床反应器的直径比为0.5~1:1。

6.按照权利要求1所述的流化床固体酸烷基化反应与再生装置,其特征在于,所述的颗粒料引流管底部经颗粒流量调节器与上流式流化床反应器底部连通,所述的颗粒流量调节器为L形或近似L形的颗粒流通管道,且所述的颗粒流量调节器上还连通至少一路液相物料进料管线。

7.按照权利要求1所述的流化床固体酸烷基化反应与再生装置,其特征在于,所述深度再生器与上流式流化床反应器底部的连接管线上设置换热器。

8.一种固体酸烷基化反应与再生方法,其特征在于,采用权利要求1-7中任一种流化床固体酸烷基化反应与再生装置,含有烯烃和烷烃的液相原料进入上流式流化床反应器,与固体酸催化剂颗粒接触反应,并携带催化剂颗粒上升直到液固分离器;在液固分离器中,液相产品从液相产品出口排出,液固分离器底部富集催化剂颗粒的浓浆料一部分经颗粒料引流管返回上流式流化床反应器继续参与反应,另一部分送至深度再生器中,利用再生介质对催化剂进行高温深度再生;再生后的催化剂颗粒经过配浆形成催化剂浆料流入上流式流化床反应器参与反应;所述的深度再生器前后设置用于存储待生催化剂料的待生催化剂接收器和用于存储再生催化剂的再生催化剂接收器;所述的再生介质为氧气与氮气的混合物,或者空气与氮气的混合物。

9.按照权利要求8所述的固体酸烷基化反应与再生方法,其特征在于,所述的液相原料在上流式流化床反应器下部的表观流速为0.05~1m/s,其中烯烃的质量空速为0.01~2h-1,烷烃与烯烃的摩尔比为200~2000:1,所述的催化剂颗粒的平均粒径为0.1~5mm。

10.按照权利要求9所述的固体酸烷基化反应与再生方法,其特征在于,所述的液相原料在上流式流化床反应器下部的表观流速为0.08~0.5m/s,其中烯烃的质量空速为0.05~0.5h-1,烷烃与烯烃的摩尔比为300~800:1,所述的催化剂颗粒的平均粒径为0.5~1mm。

11.按照权利要求8所述的固体酸烷基化反应与再生方法,其特征在于,所述的上流式流化床反应器中的反应温度为30℃~150℃。

12.按照权利要求11所述的固体酸烷基化反应与再生方法,其特征在于,所述的上流式流化床反应器中的反应温度为40℃~120℃。

13.按照权利要求8所述的固体酸烷基化反应与再生方法,其特征在于,所述的固体酸催化剂含有分子筛和耐热无机氧化物,分子筛和无机氧化物材料的质量比为95~65:5~35;所述的分子筛选自FAU结构沸石、BETA结构沸石和MFI结构沸石中的一种或几种,所述的耐热无机氧化物为氧化铝和/或氧化硅。

14.按照权利要求13所述的固体酸烷基化反应与再生方法,其特征在于,所述的分子筛为FAU结构和/或BETA结构的分子筛,所述的无机耐热氧化物为氧化铝。

15.按照权利要求8所述的固体酸烷基化反应与再生方法,其特征在于,所述的深度再生器中的操作条件为:再生温度为100~650℃;再生压力为0.1~10MPa。

16.按照权利要求15所述的固体酸烷基化反应与再生方法,其特征在于,所述的深度再生器中的操作条件为:再生温度为400~600℃;再生压力为0.3~3MPa。

17.按照权利要求8所述的固体酸烷基化反应与再生方法,其特征在于,所述的再生介质在深度再生器中的表观流速为0.001~1m/s。

18.按照权利要求17所述的固体酸烷基化反应与再生方法,其特征在于,所述的再生介质在深度再生器中的表观流速为0.02~0.5m/s。

19.按照权利要求8所述的固体酸烷基化反应与再生方法,其特征在于,所述的颗粒料引流管经颗粒流量调节器与上流式流化床反应器底部连通,所述的颗粒流量调节器为L形或近似L形的颗粒流通管道,且所述的颗粒流量调节器上还连通至少一路液相物料进料管线,液相物料进料管线引入的液相原料相对于颗粒流量调节器管道的表观液体速度为0.01m/s~0.5m/s。

20.按照权利要求19所述的固体酸烷基化反应与再生方法,其特征在于,所述的液相物料进料管线引入的液相原料相对于颗粒流量调节器管道的表观液体速度为0.05m/s~0.2m/s。

说明书

技术领域

本发明涉及一种固体酸烷基化的反应装置及应用方法,更具体地说,涉及一种用于固体酸烷基化反应过程的液固流化床反应与再生设备以及实现反应与再生连续化的方法。

背景技术

目前,炼油工业的最主要任务之一是提供运输燃料,汽油作为一种重要的运输燃料,被广泛的应用于交通运输等行业中。据资料显示,到2030年,全球的汽油需求量将增长22%。因此随着汽油消耗量的增加和环保标准的日益严格,围绕着如何解决汽油清洁化生产的问题逐渐成为研究和讨论的热点。

在强酸的作用下,以异构烷烃(主要是异丁烷)和烯烃(C3~C5烯烃)为原料生成烷基化油的技术为汽油的清洁化生产提供了可能。这种烷基化油具有较高的辛烷值和较低的Reid蒸汽压,其主要由饱和烃组成,且不含硫、氮、烯烃和芳烃等物质,因而被称为清洁化汽油,是航空汽油和车用汽油理想的调和组分。烷基化技术按催化剂形式可以分为液体酸烷基化和固体酸烷基化。目前,世界范围内约90%的烷基化产能是由液体酸烷基化技术(硫酸法和氢氟酸法)提供的,虽然液体酸烷基化技术比较成熟,且具有较好的反应选择性,但是也存在很多问题,比如液体酸烷基化过程都存在设备腐蚀严重的问题。除此之外,对于硫酸法而言,其过程耗酸量巨大,大量的废酸在运输和处理上都存在一定的安全隐患,对于氢氟酸法而言,由于氢氟酸具有较强的腐蚀性和毒性,而且容易挥发,会对人体造成很大的伤害。因此,与之对比,采用固体酸作为催化剂,不仅不会对环境造成污染,而且不存在设备腐蚀的问题,可以视为一种绿色的烷基化工艺技术,具有很好的发展前景。但是在固体酸烷基化过程中,由于固体酸催化剂容易失活,为了保持一定的反应活性,需要进行频繁的再生操作,因此,开发一种能够实现反应和再生过程连续化的反应器技术,对推动固体酸烷基化技术发展来说是十分重要的。

US5489732中公开了两种用于固体酸烷基化过程的提升管式流化床反应器。两种反应器都由提升管反应器、沉降区、低温再生区和高温再生罐组成。异丁烷和烯烃混合进入提升管反应器,与催化剂接触反应后,以平推流的流动方式通过提升管反应器后,进入沉降区发生液固分离,液体作为产品抽出,催化剂继续流动进入低温再生区,低温再生后的催化剂重新流入提升管底部与反应物料接触反应,沉降区中的一部分催化剂定期的进入高温再生罐,进行深度再生。该专利中提到反应温度在20~50℃,反应器压力在20~30bar,烯烃的质量空速为0.1~5h-1。采用氢气饱和的异丁烷对催化剂进行低温再生,采用氢气和异丁烷在100~250℃条件下对催化剂进行高温再生。催化剂为微球型,平均粒径在0.8mm以下。

US7875754中公开了一种固定床固体酸烷基化工艺。该工艺中采用两个固定床反应器交替操作,进而实现反应和再生过程的连续化操作。专利中提到的反应温度在50~80℃,压力在18~24bar,烯烃的质量空速为0.1~0.3h-1,烷烯比为16:1~32:1,专利中提到烯烃的转化率达98%左右。反应器和再生器之间的操作周期相同,大致范围在45min~2h,采用氢气对催化剂进行再生,为了防止在反应器和再生器切换期间,烯烃和氢气接触反应,需要在切换期间停止烯烃和氢气的进料,而反应器和再生器之间需要进行物流置换,置换时间大致在4~7min。

US5157196中提出了一种流化床固体酸烷基化技术,该工艺技术主要包括反应器、分离器和洗涤再生器。由异丁烷和催化剂组成的浆液在反应器入口处与烯烃迅速接触反应,并以平推流式的流动方式通过反应器,在反应器内的停留时间大致在1~30s。从反应器流出的浆液在分离器内进行液固分离,分离器可以是旋流器等装置。分离出的液体送入分馏塔,而固体催化剂则进入流化床洗涤再生器,采用异丁烷作为洗涤剂,对催化剂进行逆流式洗涤,催化剂在洗涤塔内的停留时间大致在30s~5min,经洗涤再生后的催化剂可重新送入反应器参与反应。

CN1879956A中公开了一种流化床固体酸烷基化技术,该工艺技术主要包括提升管反应器、流化床反应器、环流再生器和移动床再生器。其中提升管反应器中液速范围在0.1~3m/s,流化床反应器中液速范围在0.26~7.68cm/s。再生过程可根据再生时间来确定再生反应器的形式,如果再生的时间为几秒到几十秒,可单独采用环流再生器。如果再生时间为几十秒到几十分钟,可单独采用移动床再生器,并且再生液的液速为0.2~3cm/s。

CN1113906A中公开了一种流化床固体酸芳烃烷基化工艺技术,该工艺过程主要包括液固上行反应器、待生催化剂沉降返洗塔、液固并流向上再生器、再生后催化剂沉降返洗塔。专利中要求所用的催化剂粒径在0.05~0.8mm,反应器和再生器中能够携带催化剂向上流动的液体液速是颗粒终端沉降速度的1~15倍,在沉降返洗塔内,采用自下向上流动的洗涤液对催化剂进行洗涤再生,洗涤液的流速为颗粒终端沉降速度的0.5~5倍。

发明内容

本发明要解决的技术问题之一是提供一种用于固体酸烷基化过程中的液固流化床反应与再生设备。

本发明要解决的技术问题之二是提供一种固体酸烷基化反应与再生方法

一种流化床固体酸烷基化反应与再生装置,包括依次连通的上流式流化床反应器、液固分离器和颗粒料引流管,颗粒料引流管底部连通上流式流化床反应器底部;所述液固分离器底部设置待生催化剂出口,所述的待生催化剂出口经流量调节阀与深度再生器连通,所述深度再生器底部经流量调节阀与上流式流化床反应器底部连通。

优选地,所述的液固分离器底部还经待生催化剂接收器与深度再生器连通,深度再生器经再生催化剂接收器与上流式流化床反应器底部连通。

一种固体酸烷基化反应与再生方法,含有烯烃和烷烃的液相原料进入上流式流化床反应器,与固体酸催化剂颗粒接触反应,并携带催化剂颗粒上升直到液固分离器;在液固分离器中,液相产品从液相产品出口排出,液固分离器底部富集催化剂颗粒的浓浆料一部分经颗粒料引流管返回上流式流化床反应器继续参与反应,另一部分送至深度再生器中,利用再生介质对催化剂进行高温深度再生;再生后的催化剂颗粒经过配浆形成催化剂浆料流入上流式流化床反应器参与反应。

本发明提供的固体酸烷基化反应与再生装置及应用方法的有益效果为:

本发明提供的固体酸烷基化反应与再生装置及应用方法,实现了烷基化反应与失活催化剂再生的连续平稳运行,有效的维持了催化剂的平衡活性,提高了目标产物的选择性,大大提高了装置操作运行的经济性。

附图说明

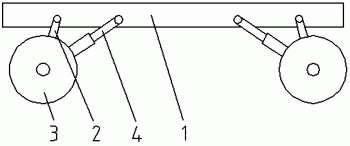

图1一种流化床固体酸烷基化反应与再生装置的流程示意图;

图2为一种流化床固体酸烷基化反应与再生装置的另一种实施方式的流程示意图。

其中:1-上流式流化床反应器;2-液固分离器;3-深度再生器;4-换热器;5-颗粒料引流管;6-上流式流化床反应器底部原料入口;7-液相产品出口;8-再生介质入口;9-再生介质出口;10-新鲜催化剂添加口;13-颗粒流量调节器;14-待生催化剂接收器;15-再生催化剂接收器;16-上流式流化床反应器中部原料入口;11、12、19、20-流量阀;17、18、21-进料或出料管线。

具体实施方式

以下详细说明本发明提供的流化床固体酸烷基化反应与再生装置及其应用方法的具体实施方式。

一种流化床固体酸烷基化反应与再生装置,包括依次连通的上流式流化床反应器、液固分离器和颗粒料引流管,颗粒料引流管底部连通上流式流化床反应器底部;所述液固分离器底部设置待生催化剂出口,所述的待生催化剂出口经流量调节阀与深度再生器连通,所述深度再生器底部经流量调节阀与上流式流化床反应器底部连通。

优选地,所述的液固分离器底部还经待生催化剂接收器与深度再生器连通,深度再生器经再生催化剂接收器与上流式流化床反应器底部连通。

优选地,所述的上流式流化床反应器上设置一段或多段反应原料入口,所述的液固分离器顶部设置反应产品出口,所述的深度再生器上设置新鲜催化剂加料口。

优选地,所述的液固分离器为沉降分离器或旋液分离器。

其中,所述的颗粒料引流管道的直径与所述上流式流化床反应器的直径比为0.2~5、优选0.3~2、更优选0.5~1。

优选地,所述的液相再生器底部经颗粒流量调节器与上流式流化床反应器底部连通,所述的颗粒流量调节器为L形或近似L形的颗粒流通管道,且所述的颗粒流量调节器上还连通至少一路液相物料进料管线。

优选地,所述深度再生器与上流式流化床反应器底部的连接管线上设置换热器,所述换热器为直接接触换热器或间接接触换热器。

一种固体酸烷基化反应与再生方法,含有烯烃和烷烃的液相原料进入上流式流化床反应器,与固体酸催化剂颗粒接触反应,并携带催化剂颗粒上升直到液固分离器;在液固分离器中,液相产品从液相产品出口排出,液固分离器底部富集催化剂颗粒的浓浆料一部分经颗粒料引流管返回上流式流化床反应器继续参与反应,另一部分送至深度再生器中,利用再生介质对催化剂进行高温深度再生;再生后的催化剂颗粒经过配浆形成催化剂浆料流入上流式流化床反应器参与反应。

优选地,所述的液相原料在上流式流化床反应器下部的表观流速为0.05~1m/s,所述的液相原料中烯烃的质量空速为0.01~2h-1,所述的液相原料中烷烃与烯烃的摩尔比为200~2000:1,所述的催化剂颗粒的平均粒径为0.1~5mm。

优选地,所述的液想原料在上流式流化床反应器下部的表观流速为0.08~0.5m/s,烯烃的质量空速为0.05~0.5h-1,所述的液相原料中烷烃与烯烃的摩尔比约为400:1~1000:1,所述的催化剂颗粒的平均粒径为0.5~1mm。

优选地,所述的上流式流化床反应器中的反应温度为30℃~150℃、更优选40℃~120℃,更优选50℃~100℃。

本发明提供的固体酸烷基化反应与再生方法中,所述的固体酸催化剂含有95wt%~65wt%分子筛和5wt%~35wt%的耐热无机氧化物,所述的分子筛选自FAU结构沸石、BETA结构沸石和MFI结构沸石中的一种或几种,所述的无机耐热氧化物选自氧化铝和/或氧化硅。

优选地,所述的分子筛为FAU结构和/或BETA结构的分子筛,所述的无机耐热氧化物为氧化铝。

本发明提供的固体酸烷基化反应与再生方法,所述的深度再生器中的操作条件为:再生温度为100~650℃、优选250~600℃;再生压力为0.1~10MPa、优选0.3~3MPa。

本发明提供的固体酸烷基化反应与再生方法中,所述的再生介质为氧气和氮气的混合物或空气与氮气的混和物。

本发明提供的固体酸烷基化反应与再生方法中,所述的再生介质在深度再生器中的表观流速为0.001~1m/s、优选0.02~0.5m/s。

本发明提供的固体酸烷基化反应与再生方法中,优选地,所述的颗粒料导流管经颗粒流量调节器与上流式流化床反应器底部连通,所述的颗粒流量调节器为L形或近似L形的颗粒流通管道,且所述的颗粒流量调节器上还连通至少一路液相物料进料管线,液相物料进料管线引入的液相原料相对于颗粒流量调节器管道的表观液体速度为0.01m/s~0.5m/s、更优选0.05m/s~0.2m/s。

本发明提供的固体酸烷基化反应与再生装置中,所述的上流式流化床反应器为烷基化反应区。在上流式流化床反应器中,作为反应物的烯烃和异构烷烃可以都从底部进入上流式流化床反应器内,也可以分为两段或多段在反应器底部进料管线之上的位置经多段进料口进入上流式流化床反应器。进入上流式流化床反应器的反应物与来自固液分离器或深度再生器的催化剂颗粒接触,发生烷基化反应,同时携带催化剂颗粒向上流动,在完成烷基化反应后离开上流式流化床反应器,进入液固分离器。

本发明提供的固体酸烷基化反应与再生装置中,所述的液固分离器为待再生的催化剂颗粒与液体产品分离区。所述的液固分离器可以是沉降分离器,也可以是旋液分离器。在液固分离器中,催化剂颗粒会被提浓并依靠重力通过颗粒料引流管返回上流式流化床反应器中继续参与反应,或者送至深度再生器中进行催化剂颗粒的高温深度再生;液固分离器顶部分离出的液相产品会通过产品出口送入下一单元进行进一步的处理。

本发明提供的固体酸烷基化反应与再生装置中,反应物料与催化剂颗粒接触反应容易引起催化剂的失活,必须将部分催化剂颗粒送去高温再生器中进行较高温度条件下的深度再生。在颗粒料引流管上设置有失活催化剂物料排出接口和再生催化剂添加口,来进行失活催化剂颗粒的排出与再生催化剂的添加。其中,失活催化剂物料排出口经管线和流量阀与深度再生器连通,所述的深度再生器经管线和流量阀与再生催化剂添加口连通。

所述的深度再生器上设置有失活催化剂物料引入、新鲜剂添加口、再生介质入口和再生尾气出口。

本发明提供的固体酸烷基化反应与再生装置中,为了维持整个催化剂体系的平衡活性并维持整个流化操作的稳定连续性,需要使排出的待生催化剂与添加进入体系的经过深度再生的再生催化剂维持相同的排出和添加速度。优选地,在深度再生器两端设置待生催化剂接收器、再生催化剂接收器以及配套阀门,实现了失活催化剂的连续排出与再生剂的连续添加。

本发明提供的固体酸烷基化反应与再生装置中,在深度再生器中进行高温再生后的催化剂需要与低温介质换热到反应温度后才能返回上流式反应器参与反应,所述的换热器的冷却介质可以是冷凝水、待生催化剂浆料或待生催化剂颗粒料,优选冷却介质为待生催化剂浆料或待生催化剂颗粒料。所述的换热器可以单独设置,也可以设在深度再生器中,还可以是多级换热器的形式。

本发明提供的固体酸烷基化反应与再生方法,含有烯烃和烷烃的液相原料进入上流式流化床反应器,与固体酸催化剂颗粒接触反应,并携带催化剂颗粒上升直到液固分离器;在液固分离器中,液体产品从产品出口排出,液固分离器底部富集催化剂颗粒的浓浆料一部分经颗粒料引流管返回上流式流化床反应器继续参与反应,另一部分送至深度再生器中,利用再生介质对催化剂进行高温深度再生;再生后的催化剂颗粒经过配浆形成催化剂浆料流入上流式流化床反应器参与反应。

本发明提供的固体酸烷基化反应与再生方法中,作为反应物的烯烃和异构烷烃可以都从底部进入上流式流化床反应器内,也可以分为两段或多段在反应器底部进料管线之上的位置经多段进料口进入上流式流化床反应器。进入上流式流化床反应器的液相原料提供了催化剂颗粒流化的动力,其中液相原料在上流式流化床反应器内的表观流速为0.05~1m/s、优选0.08~0.5m/s。其中,烯烃的质量空速为0.01~2h-1、优选0.05~0.5h-1。液相原料中烷烃与烯烃的摩尔比为200~2000:1、优选400~1000:1。所述的催化剂颗粒的平均粒径为0.1~5mm、优选0.5~1mm。在反应过程中,向上流动的液相原料携带着催化剂颗粒快速进入上流式流化床反应器内,液相原料和催化剂颗粒组成的浆液向上流动并发生烷基化反应,生成的烷基化油产物和未反应的液相原料与催化剂颗粒进入液固分离器内。在液固分离器中,催化剂颗粒受重力沉降作用(当液固分离器为沉降分离器时)或离心沉降作用(当液固分离器为悬液分离器时)而发生沉降并在固液分离器底部锥形区内形成催化剂浓浆料,通过颗粒料导流管返回上流式流化床反应器继续参与反应或通过流量阀引入深度再生器准备进行高温深度再生。经过高温深度再生后的催化剂经过配浆后通过深度再生器与上流式流化床反应器之间的连接管线返回上流式流化床反应器继续参与烷基化反应。

本发明提供的固体酸烷基化反应与再生方法中,为了提高反应的选择性,需要维持催化剂的平衡活性。这就需要对部分失活催化剂进行高温深度再生来恢复其活性。通过流量调节阀将部分失活的催化剂颗粒从固液分离器送至深度再生器中,需要先将含烃的催化剂颗粒浆料进行脱烃处理,通常经减压至烃类挥发或采用热氮气吹扫等措施进行脱烃处理。在深度再生器中,利用再生介质对催化剂颗粒进行高温深度再生,再生温度为100~650℃、优选250~600℃、更优选为400~600℃;再生压力为0.1~10MPa、优选0.3~3MPa。再生介质通过再生介质入口引入深度再生器中,再生尾气经再生尾气出口排出深度再生器。所述的再生介质为氧气和氮气的混合物或空气与氮气的混和物,所述的再生介质在深度再生器中的表观流速为0.001~1m/s、优选0.02~0.5m/s。

优选地,在深度再生器底部设置锥形的隔离网板,使得催化剂颗粒被隔离在锥形网板之上,再生尾气出口设置于锥形隔离网板之下。设置锥形隔离网板,可将颗粒料与液体或气体料分隔开,以便连续的排出液体或气体,且在排出的过程中固体颗粒催化剂不被液体或气体带走。

高温再生完毕后,需要用氮气置换深度再生器中含有的氧气。新鲜的催化剂可以通过新鲜催化剂加入口补入深度再生器中。经过深度再生的催化剂颗粒料需要和配浆物料混合配浆,配浆完毕的催化剂颗粒浆料经过换热器调整至反应所需温度后,再通过流量调节阀送回反应器内。所述的配浆物料选自异构烷烃或含有部分烷基化油的异构烷烃,优选异构烷烃。

优选地,深度再生器的前后可以设置用于存储待生催化剂料的待生催化剂接收器和用于存储再生催化剂的再生催化剂接收器,其中待生催化剂接收器可以通过设置相应的排料口18脱除液相料,而再生催化剂接收器可以通过设置相应的配浆料入口21用于引入配浆物料实现催化剂颗粒料的配浆。同时,为了保持失活和再生后催化剂颗粒料连续稳定的排出反应器和添加入反应器,上述的待生催化剂接收器14、再生催化剂接收器15的数量可以设置为各两个。

本发明提供的固体酸烷基化反应与再生方法中,为了调节进入上流式流化床反应器中催化剂颗粒的量,并使之与液相原料的量相适应,在液固分离器、深度再生器与上流式流化床反应器相连接的管道下端可设置有颗粒流量调节器。通过调节经管线17引入颗粒调节器13的液相物料量可以达到间接调变进入反应器中催化剂颗粒量的作用。由液相物料进料管线17引入的液相物料相对于该调节器管道的表观液体速度为0.01m/s~0.5m/s,优选0.05m/s~0.2m/s。

通过本发明提供的固体酸烷基化反应再生设备与方法,实现了烷基化反应与失活催化剂再生的连续平稳运行,有效的维持了催化剂的平衡活性,提高了目标产物的选择性,大大提高了装置操作运行的经济性。

以附图1为例,说明具体的实施方式。异丁烷和丁烯混合后由管线6进入反应器1。混合反应物料进入反应器1并携带催化剂向上流动,并发生烷基化反应,由于异丁烷是过量的,因此丁烯在反应器1内被全部消耗,经过液固分离器2后,基本不含有催化剂的液体通过管线7排出反应器外,由泵送入精馏塔内进行分离操作,塔底出料为产品烷基化油,塔顶出料为为大量的异丁烷,异丁烷需要通过泵重新返回到反应与再生设备中参与再生或反应。由液固分离器2沉降下来的大量催化剂和液体混合物一部分向下流动返回反应器继续参与反应,一部分进入深度再生器3。经深度再生恢复活性后的催化剂颗粒经配浆与换热器4调节温度后经管线12返回反应器继续参与反应。

以附图2为例,说明具体的实施方式。异丁烷和丁烯混合后由管线6和管线16进入反应器1,其余的异丁烷通过管线17经颗粒流量调节器13随颗粒浓浆料进入反应器。由两股物料组成的混合反应物料进入反应器1并携带催化剂向上流动,并发生烷基化反应,由于异丁烷是过量的,因此丁烯在反应器1内被全部消耗,经过液固分离器2后,基本不含有催化剂的液体通过管线7排出反应器外,由泵送入精馏塔内进行分离操作,塔底出料为产品烷基化油,塔顶出料为大量的异丁烷,异丁烷需要通过泵重新返回到反应器中参与反应。由液固分离器2沉降下来的大量催化剂和液体混合物向下流动一部分返回反应器继续参与反应,一部分经管线接口11送至待生催化剂接收器、深度再生器和再生催化剂接收器等高温再生设备或配套设备进行高温的深度再生以使催化剂完全恢复初始活性。经深度再生恢复活性后的催化剂颗粒随浆料经再生活性剂添加管线接口12返回反应器继续参与反应。

以下通过实施例具体说明本发明的提供的流化床固体酸烷基化反应与再生装置的效果,但本发明并不因此而受到任何限制。

其中催化剂采用以下方法制备:

催化剂A采用中国石化催化剂分公司生产的FAU结构的NaY型分子筛,通过铵交换等步骤对分子筛进行脱钠改性;然后将分子筛与和氧化铝以70:30的比例混合均匀,在滚球成型设备上边喷水边滚动成球,进一步经干燥、焙烧制得球形催化剂,平均粒径为0.9mm。

催化剂B:催化剂B的制备方法与催化剂A的制备方法相似,不同之处在于需要将脱钠后的分子筛用离子交换方法载铂。活性金属Pt的含量为0.45wt%,催化剂颗粒平均粒径为2.7mm。

实施例1

在如图1所示的液固流化床中型实验装置上进行固体酸烷基化反应。该液固流化床反应器1的内径为200mm,高15m;液固分离器2为沉降式分离器,为上部直管下部倒锥形结构,内径为700mm,直管段高1500mm,锥段高500mm;颗粒料导流管5的直径为150mm。反应原料为异丁烷和丁烯的混合物,异丁烷和丁烯组成的混合物从上流式流化床反应器底部经管线6进料,上流式流化床反应器内烷烯摩尔比为600:1,液体原料混合物在上流式流化床反应器内的表观流速为0.15m/s,烯烃的质量空速为0.5h-1。采用催化剂A。反应温度为70℃,反应压力为2.5MPa。为了维持进入反应器中的催化剂平衡活性,每次送去高温深度再生的催化剂量占装置反应器与再生器内催化剂总量的30wt%,为了保证反应器内催化剂含量恒定,同时需要向反应器内补充相同体积的催化剂。深度再生器的操作条件为:温度为550℃,压力为1.0MPa,催化剂在深度再生器中的停留时间为3h,再生介质为空气与氮气的混和物,再生介质中的氧含量为0.5%,再生介质在深度再生器中的表观气速为0.1m/s。

实施例2

在如图2所示的上流式流化床中型实验装置上进行固体酸烷基化反应。该液固流化床反应器、液固分离器和颗粒料导流管同实施例1,反应原料为异丁烷和丁烯的混合物,其中一部分异丁烷和丁烯组成的混合物从上流式流化床反应器底部进料,其余的异丁烷从上流式流化床反应器中部进料,反应器内烷烯摩尔比为600:1,液体原料混合物在反应器下部壳体内的表观流速为0.10m/s,液体原料混合物在反应器中部之上壳体内的表观流速为0.15m/s,烯烃的质量空速为0.5h-1。采用催化剂A。反应温度为70℃,反应压力为2.5MPa。为了维持进入反应器中的催化剂平衡活性,每次送去高温深度再生的催化剂量占装置反应器与再生器内催化剂总量的30wt%,为了保证反应器内催化剂含量恒定,同时需要向反应器内补充相同体积的催化剂。深度再生操作的温度为460℃,压力为0.6MPa,催化剂在深度再生器中的停留时间为3h,再生介质为空气与氮气的混和物,再生介质中的氧含量为0.5%,再生介质在深度再生器中的表观气速为0.1m/s。由液相物料进料管线引入的液相物料相对于颗粒流量调节器管道的表观液体速度为0.06m/s。

对比例

在三台并联的固定床中型试验装置上进行固体酸烷基化反应,具体操作过程为,当第一台反应器处于烷基化反应时,第二台反应器处于低温浅度再生操作,而第三台反应器可以用于进行高温深度再生操作,三台并联的固定床反应器切换使用,进而使得装置可以连续稳定运行。每个固定床反应器的内径为200mm,高2500mm。反应器内装填催化剂B,催化剂装填量为28kg,装填高度为1500mm。反应原料为异丁烷和丁烯的混合物,反应器内的烷烯摩尔比为900:1,总进料量为960kg/h,烯烃的质量空速为0.05h-1。其中烷基化反应和浅度再生操作切换的周期为4h,采用溶解氢气的异丁烷对固定床内的催化剂进行洗涤再生,洗涤再生的条件与烷基化反应的条件相同。每次处于烷基化反应的固定床和处于洗涤再生操作的固定床切换之前,需要分别停止丁烯和溶解氢气的异丁烷进料,采用纯的异丁烷对这两台固定床反应器进行洗涤,洗涤10min后,这两台固定床反应器开始切换操作。每隔4天需要对床层内的催化剂进行一次高温深度再生,采用氢气在260℃,3MPa下对床层内的催化剂进行深度再生,再生时间为3h,再生后需要对床层进行冷却操作,而后再采用纯的异丁烷对床层内的催化剂进行洗涤,洗涤时间20min,以除去残留在床层内的氢气。固定床中型试验装置后续的操作流程同实施例1相同,因此不再赘述。

当实施例1与对比例中的中型试验装置连续稳定运行1000h后,对其各自所得的烷基化油进行检测和评定,各试验的运行结果如表1所示。

表1实施例中装置的运行结果及烷基化产物性质对比

从表1中可以看出,流化床技术所得的烷基化油的辛烷值略优于固定床技术所得的烷基化油,烷基化油中的烯烃收率更高,且具有更高的目标产物(三甲基戊烷)选择性,C9+产物的收率也更低,说明流化床技术具有更高的技术优势。从装置运行角度来看,对于固定床烷基化技术,为了实现反应装置的连续稳定运行,至少需要两台以上的反应器切换操作(如对比例),每隔一定周期对床层内的催化剂进行低温浅度再生,每隔一段时间对床层内的催化剂颗粒进行高温深度再生,深度再生后还要对高温床层进行降温操作,由于装置频繁的在70℃和260℃之间进行切换,使得其在工业应用中连续稳定运行时带来了很多问题,而采用液固流化床技术,单台(套)设备即可满足要求,减少了装置的投资成本,而且通过设置液相再生器,将反应—再生结合起来,在不影响烷基化反应进行的同时,对循环流动的催化剂颗粒进行再生,可以有效的抑制催化剂的失活,另外通过将失活的催化剂颗粒引出反应器外进行深度再生,在不影响反应装置稳定运行的前提下,实现了催化剂反应和再生的连续化操作,维持了装置内的催化剂具有较为稳定的平衡活性,提高了烷基化油中目标产物的选择性,因此流化床固体酸烷基化技术具有更好的工业应用前景。

一种流化床固体酸烷基化反应与再生装置及应用方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0