专利摘要

一种生产醇和/或酮的方法,其中含有至少一种烯烃的原料在水蒸气存在下在气相中与氧化物催化剂接触,生产对应于所述一种或多种烯烃的醇和/或酮,所述的方法满足以下要求:(a)上述氧化物催化剂含有一种或多种钼和/或锡的氧化物;(b)上述反应在不送入分子氧的条件下和通过使用催化剂在流化床反应器和再生器之间循环的体系来进行;以及(c)在从再生器至反应器的管路上提供汽提器。

权利要求

1.一种生产醇和/或酮的方法,其中含有至少一种烯烃的原料在水蒸汽存在下在气相中与氧化物催化剂接触和反应,生产对应于所述一种或多种烯烃的醇和/或酮,所述的方法包括满足以下(a)-(c)的要求:

(a)所述氧化物催化剂含有一种或多种钼和/或锡的氧化物;

(b)所述反应在不送入分子氧的条件下和通过使用所述催化剂在流化床反应器和再生器之间循环的体系来进行;以及

(c)在从所述再生器至所述反应器的管路上提供汽提器。

2.根据权利要求1的方法,其中在从所述的反应器到所述的再生器的管路上还提供汽提器。

3.根据权利要求1或2的方法,其中所述的一种或多种烯烃为1-丁烯和/或2-丁烯。

4.根据权利要求1-3中任一项的方法,其中在所述的氧化物催化剂中所含的钼与锡和钼之和的原子比X为0≤X<0.50((Mo/(Sn+Mo),其中Mo为所述氧化物催化剂中的钼原子数,而Sn为所述氧化物催化剂中的锡原子数)。

5.根据权利要求1-3中任一项的方法,其中在所述的氧化物催化剂中所含的钼与锡和钼之和的原子比X为0.01≤X≤0.24((Mo/(Sn+Mo),其中Mo为所述氧化物催化剂中的钼原子数,而Sn为所述氧化物催化剂中的锡原子数)。

说明书

技术领域技术领域

本发明涉及一种用氧化物催化剂在水蒸汽存在下在气相中由相应的烯烃(一种或多种)生产醇和/或酮的方法。

技术背景背景技术

在水蒸汽存在下通过气相反应由相应的烯烃(一种或多种)生产醇和/或酮的方法实例包括由丙烯生产丙酮、由1-丁烯或2-丁烯生产甲乙酮(MEK)、由环己烯生产环己酮和由异丁烯生产叔丁醇。这些产品中的每一种在工业上作为化工原料或溶剂都是极重要的化工化合物。

用于上述反应的传统技术主要包括使用贵金属催化剂例如钯化合物的Wacker型反应和使用含有非贵金属例如钼、钨、锡和钴的复合氧化物催化剂的反应。

前者Wacker型反应的例子包括在烯烃、氧和水蒸汽存在下利用催化剂生产羰基化合物,在所述的催化剂中,将钯和/或钯化合物以及氯化铜负载在载体例如氧化硅或氧化铝上(例如参见专利文献1)。在例证性实施方案中,专利文献1描述用这样一种氯化钯和氯化铜负载在氧化硅上的催化剂由1-丁烯生产甲乙酮(MEK)。

此外,使用不含氯化物的催化剂的例子包括在水蒸汽存在下用有负载在活性炭上的钯盐和氧钒基盐的催化剂用氧或含氧气体使烯烃进行气相氧化来生产乙醛或酮(例如参见专利文献2)。在例证性实施方案中,专利文献2描述用这样一种催化剂由丙烯生产丙酮,在所述的催化剂中,将硫酸钯和硫酸氧钒负载在活性炭上。

但是,这些催化剂使用很贵的贵金属来制得,本发明人进一步测试表明,在短时期内这两种催化剂的活性都下降。

另一方面,使用含有非贵金属的复合氧化物催化剂的后一反应的例子包括在水蒸汽存在下使用由均匀分布在载体上的氧化钼和颗粒氧化锡组成的催化剂进行的烯烃和氧的反应(例如参见专利文献3)。在例证性实施方案中,专利文献3描述使用二氧化锡和三氧化钼负载在氧化硅上的催化剂由丙烯生产丙酮。

此外,使用类似催化剂的例子包括使用氧化钼、氧化锡和规定数量的碱金属和/或碱土金属负载在载体上的催化剂,烯烃和水蒸汽的混合物的反应(例如参见专利文献4)。在例证性实施方案中,专利文献4描述使用二氧化锡、三氧化钼和钠负载在氧化硅上的催化剂由反丁烯生产MEK。

此外,还有这样一种方法,所述的方法包括使用一种类似的催化剂,催化剂与作为反应原料的由烯烃、水蒸汽和少量氧组成的气体以及含有大量氧的气体交替接触(例如参见专利文献5)。在例证性实施方案中,专利文献5描述使用二氧化锡和三氧化钼负载在氧化硅上的催化剂由正丁烯生产MEK。

但是,在上述专利文献的每一个中,反应常常在固定床上进行。当反应用一种催化剂在流化床反应器和再生器之间循环的体系进行时不能得到满意的结果。

发明内容发明公开内容

发明要解决的问题

本发明的目的是要提供一种用氧化物催化剂在水蒸汽存在下在气相中以极高的目的产物的选择性由相应的烯烃(一种或多种)生产醇和/或酮同时使催化剂的活性保持不变的方法。

解决题的手段

由于对解决上述问题的充分研究,本发明人发现,当(a)含有一种或多种钼和/或锡的氧化物的氧化物催化剂用于(b)进行上述在分子氧不送入的条件下并使用催化剂在流化床反应器和再生器之间循环的体系进行的反应,它可适合(c)在再生器至流化床反应器的管路上提供一个汽提器。基于这一发现,完成本发明。

因此,本发明涉及一种下述的生产方法。

(1)一种生产醇和/或酮的方法,其中含有至少一种烯烃的原料在水蒸汽存在下在气相中与氧化物催化剂接触并反应,生产对应于所述一种或多种烯烃的醇和/或酮,它包括满足以下要求(a)-(c):

(a)上述氧化物催化剂含有一种或多种钼和/或锡的氧化物;

(b)上述反应在不送入分子氧的条件下和通过使用催化剂在流化床反应器和再生器之间循环的体系来进行;以及

(c)在从再生器至流化床反应器的管路上提供汽提器。

(2)在项目(1)中描述的方法,其中在从反应器到再生器的管路上还提供汽提器。

(3)在项目(1)或(2)中描述的方法,其中一种或多种烯烃为1-丁烯和/或2-丁烯。

(4)在项目(1)-(3)的任何一项中描述的方法,其中在上述氧化物催化剂中所含的钼与锡和钼之和的原子比X为0≤X<0.50((Mo/(Sn+Mo),其中Mo为氧化物催化剂中的钼原子数,而Sn为氧化物催化剂中的锡原子数。

(5)在项目(1)-(3)的任何一项中描述的方法,其中在上述氧化物催化剂中所含的钼与锡和钼之和的原子比X为0.01≤X≤0.24((Mo/(Sn+Mo),其中Mo为氧化物催化剂中的钼原子数,而Sn为氧化物催化剂中的锡原子数。

发明的效果

根据本发明,可提供这样一种生产醇和/或酮的方法,其中减少了不必要的原料损失以及提高了目的产物的选择性。

工业实用性

本发明的生产方法的优点在于:用氧化物催化剂在水蒸汽存在下在气相中,用一种催化剂在反应器和再生器之间循环的体系进行从至少一种烯烃生产相应的醇和/或酮的反应时,目的产物的选择性提高。因此,它适用作为一种生产这些化合物的工业方法。

附图说明附图简介

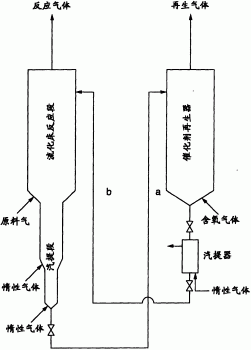

图1为一个由流化床反应器、再生器和汽提器组成的示意图。

符号说明

a催化剂取出管线

b催化剂循环管线

具体实施方式实施本发明的最好方式

下面详细描述本发明。

用于本发明方法的催化剂为一种含有一种或多种钼和/或锡的氧化物的催化剂。

因为有提高催化活性和目的产物的选择性的效果,这些氧化物可单独使用,但优选作为钼和锡两种氧化物的机械混合物和/或它们的复合氧化物使用。为了进一步提高催化活性和目的产物的选择性,还可加入其它元素的氧化物。所述的元素优选为属于周期表第4族、第5族、第6族、第8族、第9族、第10族、第11族、第14族或第15族的元素;更优选的是:第4族元素为钛或锆;第5族元素为钒或铌;第6族元素为钨或铬;第8族元素为铁;第9族元素为钴;第10族元素为镍;第11族元素为铜;第14族元素为铅和第15族元素为铋、锑或磷。在这里所指的周期表为Chemical Society of Japan,“Kagaku BinranKisohen I Fourth Revised Edition”,Maruzen Co.,Ltd.(1993),P.I-56中描述的18族类型的周期表。还可加入微量的碱金属例如钠、钾或铷或碱土金属例如镁、钙或钡的氧化物。

优选的是,这些氧化物也通过负载在适合的载体上使用。所述的载体优选为无机氧化物,例如氧化硅、氧化硅-氧化铝、氧化铝、氧化钛、氧化硅-氧化钛、氧化锆或氧化硅-氧化锆;氧化硅是特别优选的。为了提高催化剂的机械强度,还可加入粘土,例如高岭土或滑石。

当氧化物催化剂含有钼和锡二者的氧化物时,钼与锡和钼之和的原子比X优选为0≤X<0.50(X=0指不含Mo的氧化物)、更优选0.01≤X≤0.24、甚至更优选0.05≤X≤0.24、特别地0.08≤X≤0.15,((Mo/(Sn+Mo),其中Mo为氧化物催化剂中的钼原子数,而Sn为氧化物催化剂中的锡原子数。

就催化活性来说,原子比X为0或更大,但优选大于0。此外,为了阻止在催化剂焙烧过程中钼晶体沉积在催化剂的外部的趋向以及阻止催化剂流动性下降,X优选小于0.50。

下面详细描述制备本发明中使用的氧化物催化剂的方法。

催化剂的制备主要由以下步骤组成:1)制备催化剂原料溶液和2)干燥原料溶液和焙烧催化剂前体。

1)制备催化剂原料溶液的步骤

提供作为催化剂活性类物质的氧化物原料的化学形式(下文术语“氧化物”还包括复合氧化物)不受特别地限制。优选的是,使用在200-1000℃下生成氧化物的盐或化合物。其例子包括硝酸盐、硫酸盐、乙酸盐、草酸盐、铵盐、氯化物和氢氧化物。此外,商业上可得到的氧化物可按照原样使用。

通常,在20-80℃下将一种或多种原料很好地溶解在水或适合溶剂中。在这时,为了提高原料的溶解度,可将溶液的pH值调节到酸性或碱性。在溶解度低的情况下,可加入过氧化氢等。

如上所述,可直接将原料溶液干燥,但优选与含有载体组分的粉末、溶液、溶胶或凝胶很好地混合,以便将氧化物负载在适合的载体上。

在这时,当硝酸盐、硫酸盐、氯化物等用作氧化物的原料时,优选通过加入氨水将它们转化成氢氧化物,以便避免在随后的焙烧步骤中生成腐蚀性气体。为了进一步控制粘度等,可将混合物的pH值调节到酸性或碱性。

2)干燥催化剂原料溶液和焙烧催化剂前体的步骤

这些步骤由从上述催化剂原料溶液(下文术语“催化剂原料溶液”将包括含有载体组分的催化剂原料溶液)中除去溶剂以提供催化剂前体的干燥步骤以及将前体转化成氧化物催化剂的焙烧步骤组成。

干燥催化剂原料溶液的方法不受特别的限制。其例子包括一种涉及在50-90℃和减压下用蒸发器从催化剂原料溶液中除去溶剂和随后在50-150℃下用真空干燥器干燥1-48h的方法;一种涉及通过喷嘴喷射在加热到150-300℃的热板上使催化剂原料溶液干燥的方法;以及一种涉及用喷雾干燥器(喷雾热空气干燥器)干燥的方法。在工业上,用喷雾干燥器的干燥是优选的。喷雾干燥器指一种由干燥室、原料溶液喷雾口、热空气出/入口和干燥粉末回收口组成的热空气干燥器。喷雾干燥的优选步骤包括用泵将催化剂原料溶液进料,然后通过旋转雾化器(离心雾化器)、压力喷嘴、双流体喷嘴(气体雾化器)等将溶液喷雾到干燥室中。喷雾的催化剂原料溶液的液滴与控制在入口温度150-500℃的热空气逆流或并流接触,以便使溶剂汽化,并以干燥粉末的形式回收。

焙烧如此制得的干燥催化剂前体的方法不受特别限制。优选的是,在电炉中在400-1000℃下在惰性气体例如氮气和/或含氧气体流中焙烧0.5-48h。为了提高活性类物质的可分散性,可在焙烧以前或以后进一步在150-500℃下用水蒸汽处理0.5-48h。

因为本发明方法的反应用下述流化床反应体系进行,这样一种方法是特别优选的,所述的方法涉及用喷雾干燥器干燥催化剂原料溶液,以便得到成型的催化剂前体,然后将它在500-800℃下借助含氧气体流动焙烧1-24h。

然后描述根据本发明方法生产醇和/或酮的反应。

本发明方法的反应涉及使含有至少一种烯烃的原料与氧化物催化剂在水蒸汽存在下在气相中在不送入分子氧的条件下接触和反应,以便生产对应于烯烃的醇和/或酮。

反应的机理不确定,但本发明人得出:烯烃和水蒸汽的水合反应生成醇,然后用氧化物催化剂的晶格氧进行氧化脱氢反应,生成酮。

在原料中所含烯烃的优选例子包括丙烯、1-丁烯、2-丁烯(顺式和/或反式)、戊烯、己烯、环己烯、庚烯、辛烯和环辛烯。丙烯、1-丁烯、2-丁烯(顺式和/或反式)和环己烯是更优选的;而1-丁烯和2-丁烯(顺式和/或反式)是特别优选的。这些烯烃可单独使用或作为混合物使用。

对反应为惰性的任何气体例如氮气、氩气、二氧化碳、甲烷、乙烷、丙烷或丁烷可作为反应原料中的稀释剂或载气混合或夹带。

送入反应器的水蒸汽数量与送入反应器的烯烃数量的摩尔比优选为0.05或更大(就反应速率来说)和10.0或更小(就效果来说)、更优选0.2-5.0、特别优选0.5-2.0。

没有分子氧送入反应器的情况下,氧化物催化剂的晶格氧可用作反应的主要氧源。

送入的烯烃数量与催化剂数量的比(重时空速(WHSV))没有特别限制。优选为0.01-10h-1、更优选0.05-5h-1、特别优选0.1-2h-1。

重时空速(WHSV)用以下方程式确定。

WHSV(h-1)=烯烃的进料速率(kg/h)/催化剂的数量(kg)

反应温度的优选范围随原料变化,但通常为130-500℃、更优选200-450℃、特别优选230-350℃。反应压力没有特别限制,但优选0.01-5MPa、更优选0.01-1MPa、甚至更优选0.03-0.5MPa、特别优选0.05-0.3MPa。

用于本发明方法的反应体系通过使用所谓的催化剂循环体系来进行,其中重复以下的步骤:当用流化床反应体系进行反应时,用于反应的催化剂连续地或间歇地从反应器中取出,以便送入用于再生的再生器,而将全部或部分再生的催化剂连续地或间歇地返回流化床反应器。确定循环的催化剂数量,以便使反应的转化率不变。返回反应器的催化剂数量与送入反应器的烯烃数量的质量比优选为0.5-100、更优选5-100、特别优选5-70。

将催化剂在含氧气氛中在能使催化剂再生的温度和停留时间下进行再生。再生温度优选为100-550℃、更优选270-550℃、特别优选270-500℃。再生时间优选为1s至10h、更优选10s至10h、特别优选1min至1h。氧气浓度优选为10vppm至100v%、更优选10vppm至21v%。在催化剂的再生中,从上述范围的组合中优选选择通过反应使还原的催化剂再氧化以便恢复其活性以及并不完全除去催化剂上积累的碳质物质的条件,以及有意在催化剂上留下一定数量碳质物质,以便抑制碳质物质的进一步生成,从而提高目的物质的选择性的条件。

根据本发明,可通过在再生器到反应器的管路上提供汽提器以汽提由上述惰性气体从再生器带到反应器的催化剂,从而减少从再生器引入反应器的氧气。惰性气体例如N2、二氧化碳或水蒸汽通过汽提器并与从再生器带到反应器的催化剂逆流或并流接触(这一操作称为“汽提”和出现这一操作的地方称为“汽提器”)。在保持目的产物的选择性方面,从再生器到反应器的管路上提供汽提器有很高的效益,因为反应器中氧气的污染增加了由于过度氧化导致的副产物并降低了目的产物的选择性。

汽提器还可装在从反应器到再生器的管路上。在这个地方提供汽提器可使送入再生器的吸附到催化剂上或夹带在催化剂中的原料烯烃减少以及使由于燃烧或处理造成的损失减少。

图1表示由流化床反应器、再生器和汽提器(在从再生器到反应器和从反应器到再生器的管路上提供汽提器的情况下)组成的图示图。

汽提器的排列和形状没有特别限制。它可与反应器或再生器整合在一起,或可提供单独的容器。在整合的情况下,优选在反应器或再生器的下部延伸区提供一个送入上述汽提用惰性气体的汽提段。

汽提的条件没有特别限制。送入的惰性气体体积与所装催化剂质量的比(体积/质量比:1/kg)优选为0.1-1000、更优选1-500、特别优选1-200。汽提温度优选为0-500℃、更优选0-300℃、特别优选5-200℃。汽提时间优选为0.1s至10h、更优选1s至5h、特别优选30s至1h。优选的是,催化剂流与惰性气体流逆流接触。

通过已知的回收、分离和纯化操作例如冷却、蒸馏或萃取,可从上述反应制得的含醇和/或酮的反应混合物中回收醇和/或酮。从反应混合物中分离以后,可任选将未反应的烯烃循环,用作反应原料的一部分。

作为例子,从1-丁烯和/或2-丁烯生产MEK时,将反应混合物冷却,使MEK和水蒸汽冷凝。进行气/液分离,随后从冷凝物中回收MEK。回收MEK以后,将全部或一部分含有副产物例如乙酸的回收水以水蒸汽的形式再循环送入反应器。将未冷凝的气相通过压缩和冷却进行液化,并回收气相夹带的MEK,而未反应的1-丁烯和/或2-丁烯任选进行轻质气体例如二氧化碳的分离,并将全部或一部分再次循环送入反应器。

<实施例>

根据实施例和对比例,下面进一步详细描述本发明。但是,本发明不打算限于这些实施例。首先描述在实施例和对比例中使用的分析设备和分析条件。

(反应气体分析)

气相色谱:Shimadzu GC-17A,毛细管柱:SPB-1(φ0.25mm×60m),注射器温度:250℃,FID温度:250℃,柱温:40℃×10min(保持),5℃/min到200℃,200℃×8min(保持)。

(反应气体中二氧化碳和一氧化碳的分析)

气相色谱:Shimadzu GC-8A,填充柱:Porapac Q(φ3×2m)和MS-5A(φ3×3m)的平行柱,注射器温度:70℃,TCD温度:70℃,柱温:保持70℃。

(催化剂化学组成分析)

Hitachi Ltd.的EPMA(扫描电子显微分析仪)X-650。

[参考例1](催化剂A的制备)

将9380g五水合氯化锡溶在60L纯水中,然后在500rpm的搅拌下将3040g氧化硅细粉(Nippon Aerosil Co.,Ltd.的Aerosil200V(商品名))加入,随后加入8质量%氨水,一直到pH值达到5-7,从而得到由氧化硅和氢氧化锡组成的白色沉淀物。将白色沉淀物过滤,然后用纯水很好洗涤。将溶于12.7L纯水中的660g钼酸铵加到滤饼中,得到均质浆液,然后将浓硝酸加入,以便得到pH值为2-4的浆液。将这一浆液用喷雾干燥器喷雾干燥,得到球形模制粉末。将制得的模制粉末在空气气氛下在电炉中在650℃下焙烧1h。用EPMA组成分析仪分析催化剂A的组成时,表明它由51质量%SnO2、7质量%MoO3和42质量%SiO2组成。催化剂A的Mo/(Sn+Mo)原子比为0.13,有适合流化床催化剂的平滑球形,并有足够高的机械强度。

[参考例2](催化剂B的制备)

有不同组成的催化剂B用与参考例1大概相同的方法制备。催化剂B由48质量%SnO2、11质量%MoO3和41质量%SiO2组成。催化剂B的Mo/(Sn+Mo)原子比为0.19,有适合流化床催化剂的平滑球形,并有足够高的机械强度。

[参考例3](催化剂C的制备)

有不同组成的催化剂C用与参考例1大概相同的方法制备。催化剂C由65质量%SnO2、5质量%MoO3和30质量%SiO2组成。催化剂C的Mo/(Sn+Mo)原子比为0.07,有适合流化床催化剂的平滑球形,并有足够高的机械强度。

[参考例4](催化剂D的制备)

催化剂D用与参考例1大概相同的方法制备。催化剂D由31质量%SnO2、30质量%MoO3和39质量%SiO2组成。催化剂D的Mo/(Sn+Mo)原子比为0.50,不利于流化床催化剂,因为其模制粉末相互聚集,不能均匀地焙烧。

这表明对于用于流化床催化剂,Mo/(Sn+Mo)优选小于0.50。

[参考例5](催化剂E的制备)

含有Ti和Mo的氧化物的催化剂E用与参考例1基本相同的方法制备,不同的是用四氯化钛代替五水合氯化锡。催化剂F由44质量%TiO2、17质量%MoO3和39质量%SiO2组成。催化剂F的Mo/(Ti+Mo)原子比为0.18,有适合流化床催化剂的平滑球形,并有足够高的机械强度。

[参考例6](催化剂F的制备)

有不同组成的催化剂F用与参考例1基本相同的方法制备。催化剂F由46质量%SnO2、16质量%MoO3和38质量%SiO2组成。催化剂B的Mo/(Sn+Mo)原子比为0.29,有适合流化床催化剂的平滑球形,并有足够高的机械强度。

[实施例1]

将催化剂A装入如图1所示的包括流化床反应器和催化剂再生器的反应设备中,随后用催化剂循环体系进行流化床反应,在所述的催化剂循环体系中反应和催化剂再生连续进行,同时催化剂A在反应器和再生器之间循环。在这时,汽提设备(内径φ20×长度60)安装在再生器和反应器之间;将N2以送入的惰性气体体积与装入的催化剂质量的比(体积/质量比:l/kg)为67送入;以及再生催化剂返回反应器以前在150℃下汽提。按反应器中的催化剂量计,将1-丁烯/水蒸汽/N2比为20/50/30(体积比)的原料以重时空速(WHSV)为0.2h-1送入反应器。送入的1-丁烯数量为25.6Nl/h。反应温度为250℃。将空气和N2的混合气体送入再生器。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。

表1所列的每一种性质定义如下。所有的都基于碳的量。

1-丁烯的转化率(%)=(F-L)/F×100

每一组分的选择性(mol%)=P/(F-L)×100

F:送入的1-丁烯的数量(Cmol)

L:未反应的1-丁烯的数量(Cmol)

(包括由1-丁烯异构化生成的2-丁烯的数量)

P:生成的每一种组分的数量(Cmol)

2-丁烯-1-丁烯的异构化产物被作为未反应的材料,因为它可再次用作原料。

除MEK外,生成的副产物例如还包括CO2、CO、丙酮、乙酸、丁醇和≥C5低聚物。

[对比例1]

在与实施例1大概相同的条件下,用催化剂循环体系进行流化床反应,不同的是催化剂从再生器直接返回反应器,而不进行汽提。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。

[实施例2]

除了在重时空速(WHSV)为0.4h-1下进料外,汽提以与实施例1基本相同的方式进行,而流化床反应用催化剂循环体系在基本上相同的条件下进行。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。

[对比例2]

在与实施例2基本相同的条件下,用催化剂循环体系进行流化床反应,不同的是催化剂从再生器直接返回反应器,而不进行汽提。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。

实施例1和对比例1以及实施例2和对比例2之间的比较表明:汽提可在从再生器到反应器的管路上进行,以便提高目的产物的选择性。

[实施例3]

在与实施例1基本相同的条件下,用催化剂循环体系进行流化床反应,不同的是使用催化剂B。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。

[实施例4]

在与实施例1基本相同的条件下,用催化剂循环体系进行流化床反应,不同的是使用催化剂C。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。

[实施例5]

在与实施例1基本相同的条件下,用催化剂循环体系进行流化床反应,不同的是使用催化剂E。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。

[实施例6]

在与实施例1基本相同的条件下,用催化剂循环体系进行流化床反应,不同的是使用催化剂F。反应进行10h。表1列出在1h和3h时的反应结果。对于副产物,作为代表给出COx(CO2和CO的总和)的选择性。与其它实施例中使用的每种催化剂相比,在这一实施例中使用的催化剂有稍高的钼含量(在本发明规定的范围内);在这种情况下,目的产物MEK的选择性仍很高,但与其它各实施例中获得的目的产物相比稍有下降。

此外,应当指出,当汽提段加在再生器和反应器之间以汽提从再生器返回反应器的催化剂时,与每一个实施例中类似的反应(其中使用催化剂A,而原料烯烃从1-丁烯变成丙烯或环己烯)可提高目的产物的选择性。

表1

*1:它表示Mo/(Ti+Mo)(原子比)

*2:它表示仅在实施例5中的MEK和丁醇的选择性总和。

MEK选择性与丁醇选择性的比为约1∶1。

生产醇和/或酮的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0