IPC分类号 : B29C70/30,B29C70/28,D01D5/00,B29K63/00,B29K77/00,B29K67/00,B29K61/04,B29K33/18,B29K31/00,B29K307/04

专利摘要

一种纳米纤维增韧碳纤维树脂基复合材料的制备方法,属于复合材料领域。其特征为采用热塑性工程塑料的纳米纤维毡或膜作为增韧组分。其制备方法是:将碳纤维的预成型体作为静电纺丝的负极接收器,直接将热塑性工程塑料纳米纤维毡或膜纺丝于预成型体上,所纺纳米纤维毡或膜相对于碳纤维预成型体的树脂基体具有重量比例;将含有纳米纤维毡或膜的碳纤维的预成型体铺层,制备含纳米纤维夹芯结构的碳纤维预成型体;按照复合材料的成型工艺固化,制备成增韧的碳纤维树脂基复合材料。本发明较传统增韧方法成型工艺简单,在较少的增韧组分含量下碳纤维树脂基复合材料的断裂韧性显著提高,电纺丝的收率较高,易于在实际生产中推广应用。

权利要求

1、一种纳米纤维增韧碳纤维树脂基复合材料的制备方法,其特征为,包括以下步骤:

1)采用静电纺丝方法制备热塑性工程塑料的纳米纤维,以碳纤维/树脂基体的预成型体作为静电纺丝的接收器,直接将纳米纤维纺丝于预成型体上,形成一层纳米纤维毡或者膜;热塑性工程塑料的纳米纤维毡或者膜相对于碳纤维预成型体中树脂基体的质量比为1.0%~5.0%;纳米纤维的直径为100-1000nm之间;

2)重复以上步骤1),得到上述多层含有纳米纤维毡或者膜的碳纤维预成型体后,铺层,制备含纳米纤维夹芯结构的碳纤维预成型体;

3)按照复合材料的成型工艺固化,制备成增韧的碳纤维树脂基复合材料。

2、根据权利要求1所述的纳米纤维增韧碳纤维树脂基复合材料的制备方法,其特征在于:所述的步骤1)采用静电纺丝方法制备热塑性工程塑料的纳米纤维,其中热塑性工程塑料为聚醚砜、聚砜、聚醚酰亚胺、聚醚酮、聚酯、聚酰胺工程塑料的一种或者几种;热塑性工程塑料溶于二甲基甲酰胺、二甲基乙酰胺、丙酮、二氯甲烷、三氯乙烷、二甲基亚砜、四氢呋喃一种或几种溶剂中,制成溶液后静电纺丝。

3、根据权利要求1所述的纳米纤维增韧碳纤维树脂基复合材料的制备方法,其特征在于:所述的碳纤维/树脂基体的预成型体为碳纤维的预浸料;碳纤维织物布;碳纤维针刺织物;经变、纬编及其轴向、多向增强针织物;二维两向、二维三向编织物的一种。

4、根据权利要求1所述的纳米纤维增韧碳纤维树脂基复合材料的制备方法,其特征在于:所述的碳纤维预成型体中含有树脂基体,树脂基体为环氧树脂、双马来酰亚胺树脂、不饱和树脂、聚酰亚胺树脂、酚醛树脂、氰酸酯树脂、乙烯基酯树脂之一,且预成型体中碳纤维的体积含量为50%-70%。

说明书

技术领域技术领域

本发明涉及一种纳米纤维增韧碳纤维树脂基复合材料的制备方法,属于复合材料领域。

技术背景背景技术

碳纤维/树脂基体的预成型体已广泛应用于先进复合材料领域中,而当前先进复合材料的树脂基体正向着高韧、高强、高温的方向发展。然而复合材料的增韧一直是一个难点,将热塑性塑料共混入复合材料的树脂基体,可以在增韧的同时保持复合材料的强度和耐热性能,但由于粘度急剧增加而导致复合材料的成型加工困难。在实际应用过程中,增韧方法需要与先进复合材料的成型工艺相匹配,才能解决纤维增强复合材料的韧性问题和具有其实际应用价值。传统的层间增韧方法多采用热塑性塑料粒子或溶剂法膜铺层加入的方式,而且在加入量达到15%左右才能得到比较好的增韧效果。但热塑性塑料本身的韧性使其难以加工成微米级粒子,溶剂法膜的制备过程则比较复杂,而且其难溶解性将影响树脂基体的流动性和渗透性,因此限制了其实际应用。

静电纺丝作为实现纳米材料纤维化的为数不多的方法之一,几乎囊括了所有的聚合物甚至有机-无机混杂复合材料体系。纳米纤维无纺毡或膜通常收集到金属材料的接收器,由于碳纤维具有良好的导电性能,碳纤维/树脂基体的预成型体可以作为静电纺丝的接收器。预成型体是制备复合材料的中间驱体,易于成型加工,如果以碳纤维/树脂基体的预成型体直接作为静电纺丝的接收器,可以大大简化纳米纤维无纺毡或膜在实际应用过程中的可操作性。

纳米纤维的直径一般在几十纳米~一微米之间,无纺毡的孔尺寸从几~几百微米之间,具有超高的比表面积(如直径100nm的纳米纤维的比表面积为1000m2/g左右)和大的孔隙率。美国专利(6265333)将静电纺丝的聚苯并咪唑(PBI)纳米纤维作为次增强纤维,引入到主增强纤维/树脂基体的预浸料表面,在不降低层压板的性能和增加其重量的前提下,实现了一定效果的层间增韧,但其原因主要是次增强纤维提高了与树脂基体的界面结合。中国专利(200510027914)将功能纳米粒子分散到聚合物溶液中,通过静电纺丝制备了纳米纤维无纺布,在基本不影响复合材料厚度和重量的情况下,将一定厚度的纳米纤维膜插入到复合材料的层间界面,制备了一种功能性夹层复合材料。基于玻璃纤维无纺毡的推广应用,提升了玻璃钢复合材料的工艺多样性和性能,其原理是利用了玻璃纤维无纺毡的多孔结构利于树脂基体的渗透和力学强度各项同性等特点,而且大大提高了工艺性和适应性。如果将热塑性塑料制备成纳米纤维的无纺毡或膜,并且相对于预成型体中的树脂基体具有质量比例,可以达到对结构复合材料的增韧效果,同时可以开拓纳米纤维毡或膜的一个新的应用领域。

发明内容发明内容

本发明要解决的技术问题是从复合材料增韧后的性能和增韧方法两个方面真正解决纤维增强复合材料的增韧难题,提供了一种纳米纤维增韧碳纤维树脂基复合材料的制备方法,在增加韧性的同时还保证了模量和耐热性能不降低,解决了通用的增韧方法与复合材料成型工艺的难匹配性,而且具有实际的应用价值。

本发明的纳米纤维增韧碳纤维树脂基复合材料的制备方法是采用热塑性工程塑料的纳米纤维毡或者膜作为增韧组分,铺设于含有树脂基体的碳纤维预成型体的层间,在预成型体的树脂基体固化过程中通过纳米纤维毡或膜的反应诱导相分离来实现增韧效果,制备一种韧性提高的碳纤维树脂基复合材料。

所述增韧复合材料的增韧效果不是以纳米纤维的形态存在,而是纳米纤维的直径小提高了在树脂基体中的溶解性,纳米纤维的大比表面积和高孔隙率,提高了树脂基体在复合材料层间的渗透性和对增强纤维的浸润性,而且在树脂基体的固化过程中使热塑性塑料实现反应诱导相分离,最终转变成直径为微米尺度的热塑性塑料相微球来实现的。

所述增韧复合材料中增强纤维是碳纤维,利用碳纤维的导电性将热塑性工程塑料的纳米纤维毡或者膜连续或间隙地直接接收于碳纤维/树脂基体的预成型体上。

本发明的纳米纤维增韧碳纤维树脂基复合材料的制备方法包括下列步骤:

1)采用静电纺丝方法制备热塑性工程塑料的纳米纤维,以碳纤维/树脂基体的预成型体作为静电纺丝的接收器,直接将纳米纤维纺丝于预成型体上,形成一层纳米纤维毡或者膜;热塑性工程塑料的纳米纤维毡或者膜相对于碳纤维预成型体中树脂基体的质量比为1.0%~5.0%;纳米纤维的直径为100-1000nm之间;

2)重复以上步骤1),得到上述多层含有纳米纤维毡或者膜的碳纤维预成型体后,铺层,制备含纳米纤维夹芯结构的碳纤维预成型体;

3)按照复合材料的成型工艺固化,制备成增韧的碳纤维树脂基复合材料。

所述的步骤1)采用静电纺丝方法制备热塑性工程塑料的纳米纤维,其中热塑性工程塑料为聚醚砜、聚砜、聚醚酰亚胺、聚醚酮、聚酯、聚酰胺工程塑料的一种或者几种;热塑性工程塑料溶于二甲基甲酰胺、二甲基乙酰胺、丙酮、二氯甲烷、三氯乙烷、二甲基亚砜、四氢呋喃一种或几种溶剂中,制成溶液后静电纺丝。

所述的碳纤维/树脂基体的预成型体为碳纤维的预浸料;碳纤维织物布;碳纤维针刺织物;经变、纬编及其轴向、多向增强针织物;二维两向、二维三向编织物的一种。

所述的碳纤维预成型体中含有树脂基体,树脂基体为环氧树脂、双马来酰亚胺树脂、不饱和树脂、聚酰亚胺树脂、酚醛树脂、氰酸酯树脂、乙烯基酯树脂之一,且预成型体中碳纤维的体积含量为50%-70%。

本发明的优点:

本发明利用碳纤维良好的导电性,以碳纤维/树脂基体的预成型体作为静电纺丝的接收器,直接将纳米纤维纺丝于预成型体上,通过铺层即方便地将纳米纤维铺设于碳纤维树脂基复合材料的层间,较传统的增韧方法成型工艺简单。纳米纤维的直径小提高了在树脂基体中的溶解性,纳米纤维的大比表面积和高孔隙率,提高了树脂基体在复合材料层间的渗透性和对增强纤维的浸润性,因此容易使热塑性塑料实现反应诱导相分离,在较少的增韧组分含量下碳纤维树脂基复合材料的断裂韧性显著提高,而且电纺丝的收率较高,易于在实际生产中推广应用。重要的是本发明开拓了纳米纤维毡或膜的一个新的应用领域。

此外,通过纳米纤维增韧的碳纤维树脂基复合材料除具有显著提高的断裂韧性外,还保留了未增韧体系的高模量和高耐热性。本发明中采用聚砜纳米纤维增韧高温固化的碳纤维/环氧树脂预浸布的断裂韧性、力学性能和热性能与未增韧体系及溶剂法膜增韧体系的对比列于下表中。

附图说明:

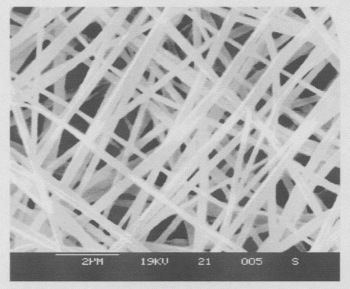

图1是聚砜纳米纤维毡的电镜照片。

图2是聚砜纳米纤维增韧碳纤维/环氧树脂体系的断裂韧性GIC样条的断面电镜照片。

图3是本发明制备方法工艺流程示意图。

图中标号说明

1—裁剪后的碳纤维树脂基体的预成型体

2—静电纺丝装置示意图

3—含有1层纳米纤维毡或膜的碳纤维预成型体

4—含纳米纤维夹芯结构的碳纤维预成型体

5—复合材料板材

具体实施方式具体实施方式:

按照图3所示工艺,首先将碳纤维的预成型体裁剪成合适尺寸,作为静电纺丝装置的负极接收器;直接将热塑性工程塑料的纳米纤维纺丝于预成型体上,形成1层纳米纤维毡或者膜;重复上述步骤,得到多层含有纳米纤维毡或者膜的碳纤维的预成型体后铺层,制备含纳米纤维夹芯结构的碳纤维预成型体;按照复合材料的成型工艺固化,制备成增韧的碳纤维树脂基复合材料。其中关键步骤为纺丝,纺丝前首先将热塑性塑料于高温下真空烘箱干燥,然后溶于合适的溶剂制成溶液。最后将电纺丝接收于可横向移动的金属板材或连续运动的接收带上方的碳纤维预成型体上,纳米纤维的含量是通过纺丝前后预成型体的重量计算得出。

实施例1:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T700SC,按180×150mm2的尺寸将预浸布裁剪成24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二甲基乙酰胺和丙酮的混合溶剂,配成浓度为25%的聚砜溶液。在电压为24KV,流速为1.5ml/h,到预浸布接收器的距离为16cm的条件下,将聚砜溶液直接纺丝于预浸布上。所制备纳米纤维的直径为100~400nm,如附图1所示,经称重计算,纳米纤维的重量含量为1.0%。然后将24层平铺,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹(该预裂纹并非制备增韧的复合材料需要的层,只是为了测试断裂临界能释放速率,实际产品中没有该层。以下的实施例相同)。最后按照130℃/2h+180℃/2h+200℃/1h的固化工艺在平板硫化机上加压固化,压力为20MPa。压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.493KJ/m2。将16层平铺,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1633MPa,弯曲模量为112GPa,玻璃化转变温度为265℃。

实施例2:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T700SC,按180×150mm2的尺寸将预浸布裁剪成24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二甲基乙酰胺和丙酮的混合溶剂,配成浓度为25%的聚砜溶液。在电压为24KV,流速为1.5ml/h,到预浸布接收器的距离为16cm的条件下,将聚砜溶液直接纺丝于预浸布上。所制备纳米纤维的直径为100~400nm,经称重计算,纳米纤维的重量含量为3.0%。然后将24层平铺,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。最后按照130℃/2h+180℃/2h+200℃/1h的固化工艺在平板硫化机上加压固化,压力为20MPa。压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.808KJ/m2。将16层平铺,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1668MPa,弯曲模量为114GPa,玻璃化转变温度为263℃。

实施例3:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T 700SC,按180×150mm2的尺寸将预浸布裁剪成24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二甲基乙酰胺和丙酮的混合溶剂,配成浓度为25%的聚砜溶液。在电压为24KV,流速为1.5ml/h,到预浸布接收器的距离为16cm的条件下,将聚砜溶液直接纺丝于预浸布上。所制备纳米纤维的直径为100~400nm,经称重计算,纳米纤维的重量含量为5.0%。然后将24层平铺,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。最后按照130℃/2h+180℃/2h+200℃/1h的固化工艺在平板硫化机上加压固化,压力为20MPa。压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.868KJ/m2。从附图2中可以明显看出纳米纤维发生相分离形成的热塑性塑料相微球,因此断裂韧性提高显著。将16层平铺,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1695MPa,弯曲模量为115GPa,玻璃化转变温度为260℃。

比较例1:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T 700SC,按180×150mm2的尺寸将预浸布裁剪成的24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二氯甲烷中配成浓度为10%的聚砜溶液,将溶液倾倒于玻璃板上并用玻璃棒反复刮平。在室温下放置6小时后,刮下得到溶剂法制备的聚砜膜,再放入真空烘箱中升温到150℃去除残留溶剂。然后裁剪成180×150mm2的尺寸铺入24层预浸布中,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。经称重计算,溶剂法膜的重量含量为1.0%。最后按照实施例1的固化工艺模压成板材,压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.370KJ/m2。裁剪成80×80mm2的尺寸铺入16层预浸布中,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1564MPa,弯曲模量为107GPa,玻璃化转变温度为263℃。

比较例2:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T 700SC,按180×150mm2的尺寸将预浸布裁剪成的24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二氯甲烷中配成浓度为10%的聚砜溶液,将溶液倾倒于玻璃板上并用玻璃棒反复刮平。在室温下放置6小时后,刮下得到溶剂法制备的聚砜膜,再放入真空烘箱中升温到150℃去除残留溶剂。然后裁剪成与预浸布相符的尺寸铺入24层预浸布中,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。经称重计算,溶剂法膜的重量含量为3.0%。最后按照实施例1的固化工艺模压成板材,压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.536KJ/m2。裁剪成80×80mm2的尺寸铺入16层预浸布中,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1460MPa,弯曲模量为105GPa,玻璃化转变温度为258℃。

比较例3:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T 700SC,按180×150mm2的尺寸将预浸布裁剪成的24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二氯甲烷中配成浓度为10%的聚砜溶液,将溶液倾倒于玻璃板上并用玻璃棒反复刮平。在室温下放置6小时后,刮下得到溶剂法制备的聚砜膜,再放入真空烘箱中升温到150℃去除残留溶剂。然后裁剪成与预浸布相符的尺寸铺入24层预浸布中,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。经称重计算,溶剂法膜的重量含量为5.0%。最后按照实施例1的固化工艺模压成板材,压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.618KJ/m2。裁剪成80×80mm2的尺寸铺入16层预浸布中,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1367MPa,弯曲模量为102GPa,玻璃化转变温度为253℃。

实施例4:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T 300B,按180×150mm2的尺寸将预浸布裁剪成24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二甲基乙酰胺和丙酮的混合溶剂,配成浓度为23%的聚砜溶液。在电压为24KV,流速为2.4ml/h,到预浸布接收器的距离为15cm的条件下,将聚砜溶液直接纺丝于预浸布上。所制备纳米纤维的直径为550~1000nm,经称重计算,纳米纤维的重量含量为3.3%。然后将24层平铺,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。最后按照130℃/2h+180℃/2h+200℃/1h的固化工艺在平板硫化机上加压固化,压力为20MPa。压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.789KJ/m2。将16层平铺,按照上述固化工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1420MPa,弯曲模量为125GPa,玻璃化转变温度为251℃。

比较例4:

选取高温固化的碳纤维/环氧树脂预浸布,其中树脂体系为缩水甘油胺环氧树脂(TGDDM)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶30∶1),碳纤维为日本东丽T 300B,按180×150mm2的尺寸将预浸布裁剪成的24块,按80×80mm2的尺寸将预浸布裁剪成16块。聚砜(PSF)选取AMOCO.公司的P-1700,经真空干燥后,溶于二氯甲烷中配成浓度为10%的聚砜溶液,将溶液倾倒于玻璃板上并用玻璃棒反复刮平。在室温下放置6小时后,刮下得到溶剂法制备的聚砜膜,再放入真空烘箱中升温到150℃去除残留溶剂。然后裁剪成与预浸布相符的尺寸铺入24层预浸布中,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。经称重计算,溶剂法膜的重量含量为3.3%。最后按照实施例1的固化工艺模压成板材,压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),具体为0.517KJ/m2。裁剪成80×80mm2的尺寸铺入16层预浸布中,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1273MPa,弯曲模量为115GPa,玻璃化转变温度为246℃。

实施例5:

选取高温固化的二维两向碳布/环氧树脂的预浸布,其中树脂体系为双酚A缩水甘油醚(DGEBA)/二氨基二苯砜(DDS)/三氟化硼单乙胺(重量份数比为100∶33∶1),碳布为日本东丽的G 803,按180×150mm2的尺寸将预浸布裁剪成24块,按80×80mm2的尺寸将预浸布裁剪成16块。热塑性塑料选用吉林大学提供的聚醚砜(PES),经真空干燥后,溶于二甲基甲酰胺中,配成浓度为20%的溶液。在电压为18KV,流速为1.7ml/h,到预浸布接收器的距离为14cm的条件下,将聚醚砜溶液直接纺丝于预浸布上。所制备纳米纤维的直径为150~550nm,经称重计算,纳米纤维的重量含量为1.78%。然后将24层平铺,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。最后按照120℃/0.5h+190℃/2h的固化工艺在平板硫化机上加压固化,压力为20MPa。压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,可测试断裂临界能释放速率(GIC),0.469KJ/m2(未增韧体系的GIC为0.324KJ/m2)。将16层平铺,按照上述固化工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1606MPa,弯曲模量为100.6GPa,玻璃化转变温度为218℃。

实施例6:

选取高温固化的碳纤维/双马树脂的预浸布,碳纤维为日本东邦的T300,按180×150mm2的尺寸将预成型体裁剪成24块,按80×80mm2的尺寸将预浸布裁剪成16块。热塑性工程塑料选用GE公司的聚醚酰亚胺(PEI),经真空干燥后,溶于三氯乙烷中,配成浓度为14%的溶液。在电压为15KV,流速为1.4ml/h,到预浸布接收器的距离为15cm的条件下,将聚醚酰亚胺溶液直接纺丝于预浸布上。所制备纳米纤维的直径为400~700nm,经称重计算,纳米纤维的重量含量为4.32%。然后按照一定次序将24层平铺,其中12层与13层之间铺入50mm长的聚四氟乙烯膜(厚度50μm)作为预裂纹。最后按照180℃/2h+200℃/4h的固化工艺在平板硫化机上加压固化,压力为20MPa。压制板材的厚度为3mm,板材切割成180×25mm,再制作成双悬臂梁试样,测试断裂临界能释放速率(GIC)为0.709KJ/m2(未增韧体系的GIC为0.294KJ/m2)。将16层平铺,按照上述工艺模压成板材,压制板材的厚度为2mm,板材切割成80×6mm的试样,可测试弯曲强度、弯曲模量和动态热机械性能,弯曲强度为1491MPa,弯曲模量为109GPa,玻璃化转变温度为259℃。

纳米纤维增韧碳纤维树脂基复合材料的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0