专利摘要

本实用新型为一种撞击流多相反应器,涉及液-液混合多相反应。该反应器通过原料喷射预混器将高粘度与低粘度流体在较低温度、短时间内均匀混合为低粘度的乳化液,再通过多个喷射撞击反应器的喷嘴高速喷出环状液膜相撞击强化反应,使反应快速充分进行。本实用新型所介绍的撞击流多相反应器,结构简单,没有搅拌部件,不易泄漏,反应液体接触面积大,可实现大规模生产中不互溶流体的快速高效混合反应,产品的选择性高。可应用于精细化工、石油化工、制药工业、生物化工等工业过程中流体粘度较大、液-液不互溶、液体间快速混合反应的反应装置,尤其是液体酸催化异丁烷烷基化反应。

权利要求

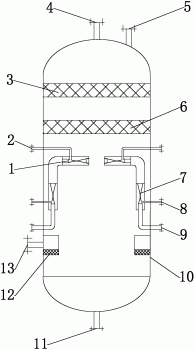

1.撞击流多相反应器,包括:喷嘴系统(1)、第一物料进口(2)、除沫器(3)、气相出口(4)、安全泄放口(5)、第一聚结分离器(6)、预混器(7)、第二物料进口(8)、催化剂进口(9)、反应器(10)、催化剂出口(11)、第二聚结分离器(12)、产品出口(13),其特征在于:预混器7固定在反应器的中部,其上连接水平放置的喷嘴系统(1),出口设有环隙喷嘴,高粘度流体通过循环泵以主动流进入原料预混器(7),低粘度流体从第二物料进口(8)从动进入原料预混器(7),再与从动管路第一物料进口(2)混合,进入水平相向对称均布的喷嘴系统(1)。

2.根据权利要求1所述的撞击流多相反应器,其特征为所述喷嘴系统(1)包括工作液入口(14),引射液体入口(15),喉管(16),混合室(17),喷嘴(18),射孔(19),腔体(20),并通过螺纹连接;各喷嘴轴向中心相对,距离为1~10D,D为喷嘴出口外环直径;喷嘴出口为环隙,环隙的面积为外环面积的5~40%;射孔直径为d,喉管直径为1~10d,喷嘴外环直径D为10~30d,混合室长度为5~100d。

3.根据权利要求1所述的撞击流多相反应器,其特征为所述预混器(7)结构包括工作液入口(21),引射液体入口(22),喉管(23),混合室(24),射孔(25),腔体(26),并通过螺纹连接;射孔直径为d,喉管直径为1~6d,混合室长度为10~60d。

4.根据权利要求2所述的喷嘴系统(1),其特征优选为环隙的面积为外环面积的10~30%;射孔直径为d,喉管直径为1~5d,喷嘴外环直径D为10~20d,混合室长度为20~40d。

5.根据权利要求1所述的撞击流多相反应器,其特征为喷嘴系统(1)和预混器(7)由一个或多个相似的结构串联使用。

6.根据权利要求1所述的撞击流多相反应器,其特征为第一聚结分离器(6)和第二聚结分离器(12)应使油相和催化剂相充分分离,选用亲油疏水材料并负载三氟磺酸根、硫酸氢根或全氟磺酸根等阴离子的离子液体。

说明书

技术领域

本实用新型涉及液-液混合多相反应,特别涉及流体粘度较大、液-液不互溶的多相反应,尤其是浓硫酸或离子液体催化异丁烷烷基化反应,属于石油化工、环境工程、制药工程等领域。

背景技术

随着我国汽车保有量的快速增长,尾气排放对大气污染的影响日益增加,油品质量是影响汽车尾气排放的重要因素,加快推进油品质量升级,如何生产符合国家日益严格的环保标准的清洁汽油调和组分,是国家资源环境/绿色制造的重大战略需求。烷基化油与其它组分相比,不含烯烃和芳烃,几乎不含硫,并且具有较高的辛烷值和较低的蒸汽压,是一种最为理想的清洁汽油,优势显而易见。目前我国烷基化油生产面临着前所未有的发展机遇和空间。

目前工业应用的浓硫酸或离子液体等液体酸催化异丁烷烷基化反应,浓硫酸和碳四的混合效果直接影响烷基化油的质量和收率。反应温度降低有利于减少副反应,提高辛烷值。但是浓硫酸或离子液体在低温情况下粘度增大,影响异丁烷向酸相的传质从而使得反应效率降低,同时会引起聚合、裂解等复杂的副反应。当液相中发生复杂的快速平行竞争反应或者连串竞争反应时,反应产物或者中间产物与原料某组分会进一步反应,以至于反应原料之间的初始混合效果极大地影响最终的产物分布、产品的收率和质量,并同时影响全生产过程的设计和能耗等指标。所以设计高效的液-液混合设备,实现液-液的初始快速混合,对于提高产品的质量、减少副产物的收率、优化整个生产过程具有重要的意义。

液-液混合的机理主要有层流混合和湍流混合。一般流体自然混合的分子扩散系数仅有1.0~10cm/s,而主体对流、涡旋运动的扩散系数则可达到其10万倍左右。对于高粘度液体之间的混合过程通常为层流混合,其混合主要借助于流体的分子扩散,如能够在低温情况下把高粘度液体的粘度降低,则可实现混合过程转变为湍流混合以强化传质的效果。工业生产中利用湍流混合机理实现液-液混合的设备主要有搅拌反应釜、射流喷射混合器、撞击流混合器、静态混合器、动态混合器等。其中,采用机械搅拌的形式混合流体的过程所对应的宏观混合时间较长,过程主要受宏观混合控制,其它几种形式的混合设备常用于低粘度液体之间的快速混合。

工业生产中最常见的搅拌反应釜主要由筒体、挡板和搅拌系统、传动及密封装置构成。对于具有高粘度液体的烷基化反应,目前广泛采用的有带搅拌装置的卧式反应器,专利ZL200520078557.3介绍了一种硫酸法烷基化工艺中的卧式反应器,主体是一个卧式压力容器,有一个内循环管、一个取走反应热的管束和一个混合螺旋桨。这种反应器内的返混较大,不利于提高反应的转化率。美国专利US6194625B1介绍了一种分段进料的烷基化反应器,反应区被分隔成几个串联的区段,将新鲜原料分隔成几股分别引入每个反应区段,而循环使用的高粘度反应物则是串流式的,每个反应区段内采用机械搅拌的方式进行混合。这种结构虽然克服了返混较大的问题,但结构过于复杂。另外,这两种结构都采用了固定转速电动机驱动的搅拌桨,很容易因密封不严而发生泄漏。静态混合器是最近20年发展起来的一种没有机械转动的混合设备。流体在流经静态混合器时,被混合元件分割成很薄的薄片,其数量按元件数的某次方增加,最终成为微小的液滴,从而达到充分的混合。静态混合器具有操作成本低,占地面积小,结构紧凑、不易泄漏、没有转动构件和制造安装方便等优点。但是,对于可能有固体产生的混合过程,容易使静态混合器堵塞,很难进行清理。此外,静态混合器还存在压降过大等致命缺点。

外环流反应器是一种高效的多相反应器,专利US5777189和CN200410152286.5介绍了一种气-液、气-液-固外环流反应器,通过气体喷射的动能产生环流,但反应物易返混,不利于提高反应的转化率。美国专利US3281213提出了一种立式反应器,其主体是一根提升管,提升管与一个卧式罐相连接,卧式罐内装有高粘度反应物,另外两种反应物通过提升管底部的喷嘴喷入,喷射造成的引力带动着卧式罐中的高粘度反应物一起进入提升管,反应即在这根提升管反应器中进行。提升管顶端连接有一个分离罐,用于反应产物的分离。分离后的高粘度反应物循环进入提升管底部的卧式罐。这种结构没有采用机械转动构件,解决了内置螺旋桨带来的一系列问题。但是,高粘度反应物与其它反应物的混合并不能令人满意,另外,整个反应器系统采用了一个提升管、两个卧式罐和一根下降管,设备庞大、结构也不够紧凑。美国专利US7652187中一台带特殊填料的立式反应器,采用分配器和填料结合的方式实现酸烃混合,无需转动设备。其利用喷射混合装置代替机械混合,包括水雾喷嘴、分布器(喷洒器的鼓泡装置)、文丘里管式混合器等。US7435864专利进行了喷嘴方面的改进,混合的烃类由多个平行的喷嘴喷入硫酸乳化液中进行烷基化反应。但是专利对于喷射装置没有具体说明,低效率的喷射混合装置并不适用与高粘度的浓硫酸催化碳四烷基化反应。

专利CN101104570介绍了一种液体酸烷基化的方法,含有分形分配器和分散器的反应器。分散器包括液液聚结器,共织网线、玻璃纤维网、多孔板、金属网、复丝催化材料等。CN201310140601.8介绍了一种填料塔式烷基化反应器。液相C4烷烃与浓硫酸在装置外利用搅拌装置充分乳化,保持温度为2-10℃,经原料泵自塔顶液相进料管进入装置,气相C4烯烃自塔顶进入装置,随液相一起向下流动,经过填料段酸烃分层,塔式反应器填料段之间采用喷头式进料管加入新鲜液相C4烷烯烃。但是该装置的返混严重,停留时间较长,副反应增多。

中国专利CN200510004936.2和CN00230326.4介绍了一种较新颖的混合设备,撞击流混合器。其基本构思是使两股物流由同轴布置的喷嘴喷出并撞击,由于惯性,颗粒穿过撞击面渗入反向流,并来回作减幅振荡运动。其结果是使颗粒的相间相对速度极高,对强化热、质传递过程尤其是外扩散控制的传递过程较为有效。但是,撞击流混合器在远离喷嘴的区域容易形成死区,使反应产物分布不均匀,对于多股高粘度液体之间的反应,仍然难以达到良好的混合效果。

发明内容

本实用新型的主要目的在于提供适用于大规模生产下,液-液、液-液-液多相反应尤其是高粘度液体间快速混合、反应的喷射撞击耦合反应器,如浓硫酸或离子液体催化异丁烷烷基化反应。这种反应器可以通过原料喷射预混器将高粘度反应液体粉碎成很小的液滴,使高粘度液体与其它低粘度原料在很短的时间内均匀混合,形成为低粘度的乳化液,然后通过多个喷射撞击反应器的喷嘴高速喷出环状液膜相撞击,在进一步的撞击反应中可以提高反应过程的湍流,强化反应混合均匀度,提供较大的液液相接触面积,使反应快速充分进行,强化主反应,抑制副反应,原料转化率达到很高。反应后的液体物料在反应器下部初步分离,催化剂从反应器底部流出,通过循环泵进入原料喷射预混器,烷基化油和混合烃从中部采出。气相烃从反应器顶部蒸发制冷后排出反应器,进入压缩机系统或吸收系统液化后重新循环使用。

本实用新型的技术方案是:

撞击流多相反应器包括:喷嘴系统1、第一物料进口2、除沫器3、气相出口4、安全泄放口5、第一聚结分离器6、预混器7、第二物料进口8、催化剂进口9、反应器10、催化剂出口11、第二聚结分离器12、产品出口13。预混器7固定在反应器的中部,其上连接水平放置的喷嘴系统1,出口设有环隙喷嘴,高粘度流体通过循环泵以主动流从催化剂进口9进入原料预混器7,低粘度流体从第二物料进口8从动进入原料预混器7,高粘度反应流体通过预混器7与其它低粘度、低温流体在很短的时间内均匀混合,形成为低粘度、低温的乳化液,再与从动管路2混合,进入水平相向对称均布的喷嘴系统1。催化剂、烷烃、烯烃混合后通过出口端设置的喷嘴以一定角度呈圆锥形喷出,各喷嘴高速喷出的液体相向撞击,反应物液相降落到反应器底部,反应产物和催化剂通过重力沉降分离,催化剂从底部排出,反应物从反应器中部排出。部分烷烃汽化吸热后以气相的形式从反应器顶部排出,维持反应温度。

喷嘴系统1包括工作液入口14,引射液体入口15,喉管16,混合室17,喷嘴18,射孔19,腔体20,并通过螺纹或法兰连接。反应器中各喷嘴轴向中心相对,距离为1~10D,D为喷嘴出口外环直径。喷嘴出口为环隙,喷嘴出口为环隙,环隙的面积为外环面积的5~40%,优选环隙的面积为外环面积的10~30%。射孔直径为d,喉管直径为1~10d,优选喉管直径为1~5d;喷嘴外环直径D为10~30d,优选喷嘴外环直径D为10~20d;混合室长度为5~100d,优选混合室长度为10~50d。预混器7包括工作液入口21,引射液体入口22,喉管23,混合室24,射孔25,腔体26,并通过螺纹连接。预混器7的射孔直径为d,喉管直径为1~6d,优选喉管直径为1~5d;混合室长度为10~60d,优选混合室长度为10~50d。喷嘴系统1和预混器7由一个或多个相似的结构串联使用。预混器也可以采用静态混合器等其它液液混合装置。产品出口13的高度应保证出口13以下的液体停留时间不小于产品和催化剂的分层时间,并通过环状的第二聚结分离器12进一步分离产品中的催化剂。第一聚结分离器6和第二聚结分离器12应使油相和催化剂相充分分离,选用亲油疏水材料并负载三氟磺酸根、硫酸氢根或全氟磺酸根等阴离子的离子液体。

本实用新型比现有技术有着明显的优点和有益的效果:

本实用新型设计出的撞击流多相反应器,强化混合器依靠改变混合器中通道的集合形状等方法来增强流体的分子扩散和对流,增加微流体的对流混合部分,从而增加微流体的有效接触面积,提高液体的混合效率,可实现在短时间内微尺度下低雷诺数流体的快速均匀混合。反应器结构简单,液液接触面积大,没有搅拌部件,不易泄漏,具备反应温度易控、良好的传质与传热性能、广泛的适应性等性能。可实现大规模生产中不互溶的两种流体的快速高效混合反应,同时抑制副反应,提高产品的选择性。可广泛用于石油化工领域,特别适用于高粘度流体的液相反应,如浓硫酸或离子液体催化碳四烷基化反应等。

附图说明

图1是撞击流多相反应器的结构图;

图2是撞击流多相反应器的喷嘴结构示意图;

图3是撞击流多相反应器的预混器结构示意图;

图1所示为本实用新型撞击流多相反应器的示意图,包括:喷嘴系统1、第一物料进口2、除沫器3、气相出口4、安全泄放口5、第一聚结分离器6、预混器7、第二物料进口8、催化剂进口9、反应器10、催化剂出口11、第二聚结分离器12、产品出口13。

图2所示为本实用新型撞击流多相反应器的喷嘴系统1示意图,包括工作液入口14,引射液体入口15,喉管16,混合室17,喷嘴18,射孔19,腔体20,并通过螺纹连接。

图3所示为本实用新型撞击流多相反应器的预混器7示意图,包括工作液入口21,引射液体入口22,喉管23,混合室24,射孔25,腔体26,并通过螺纹连接。

具体实施方式

以下结合附图和具体实施例对本实用新型作进一步的详细说明,但本实用新型并不由此受到任何限制:

附图1中撞击流多相反应器的示意图,包括:喷嘴系统1、第一物料进口2、除沫器3、气相出口4、安全泄放口5、第一聚结分离器6、预混器7、第二物料进口8、催化剂进口9、反应器10、催化剂出口11、第二聚结分离器12、产品出口13。预混器7固定在反应器的中部,其上连接水平放置的喷嘴系统1,出口设有环隙喷嘴,高粘度流体通过循环泵以主动流从催化剂进口9进入原料预混器7,低粘度流体从第二物料进口8从动进入原料预混器7,高粘度反应流体通过预混器7与其它低粘度、低温流体在很短的时间内均匀混合,形成为低粘度、低温的乳化液,再与从动管路2混合,进入水平相向对称均布的喷嘴系统1。催化剂、烷烃、烯烃混合后通过出口端设置的喷嘴以一定角度呈圆锥形喷出,各喷嘴高速喷出的液体相向撞击,反应物液相降落到反应器底部,反应产物和催化剂通过重力沉降分离,催化剂从底部排出,反应物从反应器中部排出。部分烷烃汽化吸热后以气相的形式从反应器顶部排出,维持反应温度。

喷嘴系统1如附图2所示,各喷嘴轴向中心相对,距离为1~10D,D为喷嘴出口外环直径。喷嘴出口为环隙,环隙的面积为外环面积的10~30%。射孔直径为d,喉管直径为1~5d,喷嘴外环直径D为10~20d,混合室长度为10~50d。预混器7结构如附图3所示,射孔直径为d,喉管直径为1~5d,混合室长度为10~50d。预混器也可以采用静态混合器等其它液液混合装置。产品出口13的高度应保证出口13以下的液体停留时间不小于产品和催化剂的分层时间,并通过环状的第二聚结分离器12进一步分离产品中的催化剂。第一聚结分离器6和第二聚结分离器12应使油相和催化剂相充分分离,选用亲油疏水材料并负载三氟磺酸根、硫酸氢根或全氟磺酸根等阴离子的离子液体。

一种撞击流多相反应器专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0