专利摘要

本发明公开了一种现浇定向钢纤维混凝土大直径管桩桩模及其施工方法,桩模包括同心设置的外管和内管以及两者间的空腔结构、振动头、活动桩靴和进料口,外管底部均匀缠绕桩模线圈,其正负极引出线与直流电源控制器相连接;桩模线圈及正负极引出线的外侧均设置有线圈保护装置。施工方法包括桩模线圈安装、线圈保护装置安装、空腔结构内产生轴向磁场以及现浇定向钢纤维PCC桩的形成等步骤。上述结构及方法,克服了现有PCC桩桩身水平承载力低、钢纤维混凝土成型工艺所导致的钢纤维随机乱向分布、有效利用效率低和很大部分钢纤维不能发挥应有的抗剪作用的缺点。桩身抗剪强度提高50%~100%,或达到相同桩身抗剪强度所需的钢纤维能减少20%~60%。

权利要求

1.一种现浇定向钢纤维混凝土大直径管桩桩模,包括同心设置的外管和内管,外管和内管之间形成一个空腔结构,该空腔结构的顶部连接有振动头,空腔结构的底部连接有活动桩靴,外管的顶部设置有与空腔结构相通的进料口,其特征在于:所述外管的外壁底部均匀缠绕有桩模线圈,桩模线圈的正负极引出线与设置于桩模外侧的直流电源控制器相连接;所述桩模线圈及正负极引出线的外侧均设置有线圈保护装置。

2.根据权利要求1所述的现浇定向钢纤维混凝土大直径管桩桩模,其特征在于:所述桩模线圈的匝数为500-800匝。

3.根据权利要求1所述的现浇定向钢纤维混凝土大直径管桩桩模,其特征在于:位于所述桩模线圈外侧的线圈保护装置为主要由两个半圆环钢片组成的保护钢片。

4.根据权利要求1所述的现浇定向钢纤维混凝土大直径管桩桩模,其特征在于:位于所述正负极引出线外侧的线圈保护装置为焊接于外管管壁上且呈棱形的保护角钢。

5.一种现浇定向钢纤维混凝土大直径管桩桩模的施工方法,其特征在于:包括以下步骤:

第一步,桩模线圈安装:在外管的外壁底部均匀涂一层粘结绝缘漆,将桩模线圈均匀缠绕于粘结绝缘漆之上,待粘结绝缘漆干燥后,再在桩模线圈外侧涂一层覆盖绝缘漆作为保护层;

第二步,线圈保护装置安装:在第一步安装完成的桩模线圈及桩模线圈的正负极引出线的外侧安装线圈保护装置;正负极引出线从对应的线圈保护装置中穿出,并与直流电源控制器相连接;

第三步,桩模沉入地基:启动振动头,并向下振动,整个桩模均在振动头的带动下,下沉至设定的深度;下沉过程中,活动桩靴在土压力作用下保持闭合状态;

第四步,均匀注入钢纤维混凝土:将钢钎维混凝土通过进料口向空腔结构内均匀注入;

第五步,空腔结构内产生轴向磁场:开启直流电源控制器,桩模线圈通电,空腔结构内产生沿桩模轴向的磁场;

第六步,桩模拔出:待注入的钢钎维混凝土体积达到空腔结构总体积的1/3时,使振动头向上振动,整个桩模向上运动拔出;在桩模拔出过程中,活动桩靴因钢纤维混凝土的自重作用,自动打开,而钢纤维混凝土仍继续均匀注入;在振动状态下,钢纤维混凝土中的钢纤维分布方向与第五步中的磁场方向保持一致,达到定向分布;

第七步,现浇定向钢纤维混凝土大直径管桩的形成:桩模继续向上运动,直至完全拔出,同时,地基中将形成环形的现浇定向钢纤维混凝土大直径管桩。

6.根据权利要求5所述的现浇定向钢纤维混凝土大直径管桩桩模的施工方法,其特征在于:所述第一步中,粘结绝缘漆的高度为从外管的外壁底部至外管的1/2高度处。

7.根据权利要求5所述的现浇定向钢纤维混凝土大直径管桩桩模的施工方法,其特征在于:所述第四步中,钢纤维混凝土主要由胶凝材料、砂、石、减水剂和钢纤维混合制备。

8.根据权利要求5所述的现浇定向钢纤维混凝土大直径管桩桩模的施工方法,其特征在于:所述第四步中,钢纤维的长度为5-6cm,直径为0.8-1.2cm。

9.根据权利要求5所述的现浇定向钢纤维混凝土大直径管桩桩模的施工方法,其特征在于:所述第四步中,所述钢纤维混凝土的坍落度范围为100-150mm。

10.根据权利要求5所述的现浇定向钢纤维混凝土大直径管桩桩模的施工方法,其特征在于:所述第五步中,直流电源控制器开启后,桩模线圈中的直流电流为10-50A,空腔结构内能产生磁感应强度为10×10-3T ~ 50×10-3T 的磁场。

说明书

技术领域

本发明涉及一种管桩桩模及其施工方法,特别是一种现浇定向钢纤维混凝土大直径管桩桩模及其施工方法。

背景技术

我国地域辽阔,软土广泛分布在沿海地区,特别是经济发达的长江三角洲与珠江三角洲。在软土地区修建公路、铁路、桥梁等需要对软土地基进行加固处理,而桩基及其复合地基技术是应用最为广泛的地基处理技术。如何在节省材料用量用费的同时提高桩身承载力,提高地基加固质量,是研究人员长期关注的热点课题之一。

在本发明之前,专利号ZL02112538.4 和ZL01273182.X等申请文件中,已经对现浇混凝土大直径管桩(简称为PCC 桩)进行了公开。由于PCC 桩,以较少的混凝土用量得到较大的承载力,因此是一种经济合理、性价比优越的桩型。PCC桩为素混凝土桩,它具有水平抗剪强度不够大等缺点,所以很难用于水平向荷载很大的情况。因此,增加桩身抗剪强度是PCC桩的一个研究方向,如钢钎维混凝土的引入等。

现有的钢纤维混凝土的成型工艺是将砂、石、水泥等原材料和钢纤维一起混合,加入拌和水搅拌均匀,入模振捣密实。按照这种工艺成型的钢纤维混凝土,钢纤维在混凝土中随机乱向分布。实际工程中能有效提供抗剪强度的钢纤维的分布方向应与桩轴向一致,因而采用传统工艺制备的钢纤维混凝土,只有与桩轴向方向一致或接近的小部分才起到增大桩身抗剪强度的作用。现有成型工艺的缺点在于混凝土中钢纤维的有效利用效率很低,相当部分的钢纤维无法发挥期望的抗剪作用,同时也会导致制备钢纤维混凝土的原材料用量大大增加。

发明内容

本发明要解决的技术问题是针对上述现有技术的不足,而提供一种抗剪强度高、钢纤维用料少、成本低的现浇定向钢纤维混凝土大直径管桩桩模及其施工方法。

为解决上述技术问题,本发明采用的技术方案是:

一种现浇定向钢纤维混凝土大直径管桩桩模,包括同心设置的外管和内管,外管和内管之间形成一个空腔结构,该空腔结构的顶部连接有振动头,空腔结构的底部连接有活动桩靴,外管的顶部设置有与空腔结构相通的进料口,其特征在于:所述外管的外壁底部均匀缠绕有桩模线圈,桩模线圈的正负极引出线与设置于桩模外侧的直流电源控制器相连接;所述桩模线圈及正负极引出线的外侧均设置有线圈保护装置。

所述桩模线圈的匝数为500-800匝。

位于所述桩模线圈外侧的线圈保护装置为主要由两个半圆环钢片组成的保护钢片。

位于所述正负极引出线外侧的线圈保护装置为焊接于外管管壁上且呈棱形的保护角钢。

一种现浇定向钢纤维混凝土大直径管桩桩模的施工方法,包括以下步骤:

第一步,桩模线圈安装:在外管的外壁底部均匀涂一层粘结绝缘漆,将桩模线圈均匀缠绕于粘结绝缘漆之上,待粘结绝缘漆干燥后,再在桩模线圈外侧涂一层覆盖绝缘漆作为保护层。

第二步,线圈保护装置安装:在第一步安装完成的桩模线圈及桩模线圈的正负极引出线的外侧安装线圈保护装置;正负极引出线从对应的线圈保护装置中穿出,并与直流电源控制器相连接。

第三步,桩模沉入地基:启动振动头,并向下振动,整个桩模均在振动头的带动下,下沉至设定的深度;下沉过程中,活动桩靴在土压力作用下保持闭合状态。

第四步,均匀注入钢纤维混凝土:将钢钎维混凝土通过进料口向空腔结构内均匀注入。

第五步,空腔结构内产生轴向磁场:开启直流电源控制器,桩模线圈通电,空腔结构内产生沿桩模轴向的磁场。

第六步,桩模拔出:待注入的钢钎维混凝土体积达到空腔结构总体积的1/3时,使振动头向上振动,整个桩模向上运动拔出;在桩模拔出过程中,活动桩靴因钢纤维混凝土的自重作用,自动打开,而钢纤维混凝土仍继续均匀注入;在振动状态下,钢纤维混凝土中的钢纤维分布方向与第五步中的磁场方向保持一致,达到定向分布。

第七步,现浇定向钢纤维混凝土大直径管桩的形成:桩模继续向上运动,直至完全拔出,这时,地基中将形成环形的现浇定向钢纤维混凝土大直径管桩。

所述第一步中,粘结绝缘漆的高度为从外管的外壁底部至外管的1/2高度处。

所述第四步中,钢纤维混凝土主要由胶凝材料、砂、石、减水剂和钢纤维混合制备。

所述第四步中,钢纤维的长度为5-6cm,直径为0.8-1.2cm。

所述第四步中,所述钢纤维混凝土的坍落度范围为100-150mm。

所述第五步中,直流电源控制器开启后,桩模线圈中的直流电流为10-50A,空腔结构内能产生磁感应强度为10×10-3T ~ 50×10-3T 的磁场。

本发明采用上述结构及方法后,具有如下有益效果:

1. 本发明采用对现浇钢纤维混凝土施加稳定磁场的方法,利用磁感应效应来达到钢纤维在混凝土中定向分布的目的。从而,克服了现有钢筋混凝土大直径管桩桩身水平承载力低、钢纤维混凝土成型工艺所导致的钢纤维随机乱向分布、有效利用效率低和很大部分钢纤维不能发挥应有的抗剪作用的缺点。

2. 利用本发明的桩模及施工方法,所制备的现浇定向钢纤维混凝土大直径管桩较原有方法和桩模所浇筑的钢纤维混凝土大直径管桩,桩身抗剪强度提高50%~100%,或者可以减少达到相同桩身抗剪强度所需的钢纤维20%~ 60%。

3. 对传统素混凝土PCC 桩进行改进,定向分布钢纤维大直径管桩的水平承载力大大提高,可作为高层建筑、桥梁、基坑支护等的桩基础,大大拓展了应用范围。

4. 仅对原有的桩模施工机具进行较少的改进,增加少量造价,仍能发挥大直径管桩侧摩阻力大的承载性能,以较少的混凝土用量得到较高的承载力,具有广阔的推广应用前景。

附图说明

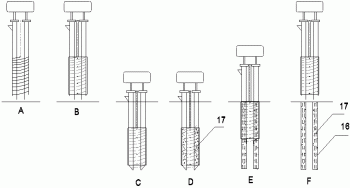

图1显示了本发明中一种现浇定向钢纤维混凝土大直径管桩桩模施工方法的结构示意图,其中,A为桩模线圈安装示意图;B为线圈保护装置安装示意图;C为桩模下沉示意图;D为钢纤维混凝土灌注示意图;E为桩模空腔结构内磁场形成及桩模振动拔出示意图;F为桩模完全拔出及钢纤维混凝土大直径管桩形成示意图;

图2显示了本发明中一种现浇定向钢纤维混凝土大直径管桩桩模的结构示意图;

图3显示了本发明中线圈保护装置的立体示意图;

图4显示了本发明中的保护钢片的俯视图;

图5显示了本发明中的保护角钢的俯视图;

图6 显示了本发明中所使用的直流电源控制器的结构示意图。

其中有:1.外管;2.内管;3.进料口;4.活动桩靴;5.振动头;6.保护角钢;7.保护钢片;8.螺栓;9.桩模线圈;10.正负极引出线;11.半圆环钢片;12.空腔结构;13.直流电源控制器;14.电流调节旋钮;15.电源开关;16.现浇定向钢纤维混凝土大直径管桩;17.钢纤维分布方向。

具体实施方式

下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

如图2和图3所示,一种现浇定向钢纤维混凝土大直径管桩桩模,包括同心设置的外管1和内管2,外管1和内管2之间形成一个空腔结构12,该空腔结构12的顶部连接有振动头5,空腔结构12的底部连接有活动桩靴4。

外管1的顶部设置有与空腔结构12相通的进料口3,进料口3内还优选设置有混凝土分流器,从而能使后续钢纤维混凝土均匀进行灌注。

上述外管1的外壁底部,优选从外壁底部至外管1的1/2高度处,均匀缠绕有桩模线圈9。桩模线圈9的匝数优选为500-800匝;桩模线圈9的正负极引出线10与设置于桩模外侧的直流电源控制器13相连接。

直流电源控制器13为现有技术,如图6所示,包括电源开关15和直流调节旋钮14。电源开关15控制是否向桩模线圈12内通直流电,直流调节旋钮14用于控制所通直流电的电流大小。

上述桩模线圈9及正负极引出线10的外侧均设置有线圈保护装置。

线圈保护装置的优选设置方式为:

1.如图2、图3和图4所示,位于桩模线圈9外侧的线圈保护装置为主要由两个半圆环钢片11组成的保护钢片7,两个保护钢片7通过螺栓8固定在外管1上。

2.如图2、图3和图5所示,位于正负极引出线10外侧的线圈保护装置为焊接于外管1管壁上且呈棱形的保护角钢6。

上述保护钢片7和保护角钢6的厚度均优选由3mm的钢板制成。

作为替换,桩模线圈9外侧的线圈保护装置也可以是圆柱形套筒或两个半圆形的硬质塑料等组成。位于正负极引出线10外侧的线圈保护装置也可以是其他形状的角钢或用螺栓固定在外管1上,也可以是两个半圆形钢片11组成的保护钢片7等,这些简单的变形,均在本申请的保护范围之内。

一种现浇定向钢纤维混凝土大直径管桩桩模的施工方法,包括以下步骤:

第一步,桩模线圈9安装:如图1中的A图所示,在外管1的外壁底部,优选至外管1的1/2高度处,均匀涂一层约2mm厚的粘结绝缘漆,将500-800匝的桩模线圈9均匀缠绕于粘结绝缘漆之上,待粘结绝缘漆干燥后,桩模线圈9与外管1形成牢固连接;再在桩模线圈9外侧涂一层约1mm厚的覆盖绝缘漆作为保护层,防止线圈机械磨损,延长使用寿命。

本步骤中,粘结绝缘漆和覆盖绝缘漆均优选为自干型绝缘漆,耐热等级为E级。

第二步,线圈保护装置安装:如图1中的B图所示,在第一步安装完成的桩模线圈9及桩模线圈9的正负极引出线10的外侧安装线圈保护装置;正负极引出线10从对应的线圈保护装置中穿出,并与直流电源控制器13的输出端相连接。

第三步,桩模沉入地基:如图1中的C图所示,启动振动头5,并向下振动,整个桩模均在振动头5的带动下,下沉至设定的深度。下沉过程中,活动桩靴4在土压力作用下保持闭合状态。在这里,桩模就位以及对准桩位之前,需将活动桩靴4进行闭合。

第四步,均匀注入钢纤维混凝土:如图1中的D图所示,将钢钎维混凝土通过进料口3向空腔结构12内均匀注入。

上述钢纤维混凝土,主要由胶凝材料、砂、石、减水剂和钢纤维混合进行制备。钢纤维的长度为5-6cm,直径为0.8-1.2cm。其优选的制备过程为:将称量好的胶凝材料、砂、石投入搅拌机干料搅拌均匀,然后边搅拌边投入全部称量好的钢纤维至搅拌均匀,再加入称量好的拌合水和减水剂(如高效减水剂),继续搅拌3min~5min,控制钢纤维混凝土拌合物的坍落度在100mm~150mm范围内,以便减小拌合物粘滞阻力。

从图1中的D图可以看出,由于此时,空腔结构12内未开始通电,已灌注的钢纤维混凝土中的钢纤维分布方向17呈随机乱向分布状态。

第五步,空腔结构12内产生轴向磁场:开启直流电源控制器13中的电源开关15,并通过电流调节旋钮14控制电流大小。电源电源控制器13中的直流电源由蓄电池提供,电压一般为36V。桩模线圈9通电,桩模线圈9中的直流电流为10-50A,空腔结构12内能产生磁感应强度为10×10-3T ~ 50×10-3T 的磁场,如图1中的E图和F图所示,空腔结构12内产生沿桩模轴向的磁场。

第六步,桩模拔出:如图1中的E图所示,待注入的钢钎维混凝土体积达到空腔结构12总体积的1/3时,使振动头5向上振动,整个桩模向上运动拔出;在桩模拔出过程中,活动桩靴4因钢纤维混凝土的自重作用,自动打开,而钢纤维混凝土仍继续均匀注入;在振动状态下,钢纤维混凝土粘滞阻力较小,故钢纤维混凝土中的钢纤维分布方向17与第五步中的磁场方向保持一致,达到定向分布,形成定向钢纤维的加筋作用。在桩模向上振动拔出的过程中,空腔结构12中的磁场也随之上移,可以将整个桩身长度内的钢纤维都达成定向分布的效果,并通过空腔结构12进入地基内。

第七步,现浇定向钢纤维混凝土大直径管桩16的形成:如图1中的F图所示,桩模继续向上运动,直至完全拔出,这时,地基中将形成环形的现浇定向钢纤维混凝土大直径管桩16。

本发明采用对现浇钢纤维混凝土施加稳定磁场的方法,利用磁感应效应来达到钢纤维在混凝土中定向分布的目的。从而克服了现有钢纤维混凝土成型工艺所导致的钢纤维随机乱向分布、有效利用效率低和很大部分钢纤维不能发挥应有的抗剪作用的缺点。

通过实验证实,利用本发明的桩模及施工方法,所制备的现浇定向钢纤维混凝土大直径管桩较原有方法和桩模所浇筑的钢纤维混凝土大直径管桩,桩身抗剪强度提高50%~100%,或者可以减少达到相同桩身抗剪强度所需的钢纤维20%~ 60%。

本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实现所述变化例,在此不予赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

一种现浇定向钢纤维混凝土大直径管桩桩模及其施工方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0