专利摘要

本发明是关于一种煤油共炼方法及其装置。其中,共炼方法包括油浆预处理:将重质油、未加氢循环溶剂以及第一催化剂混合,制成油浆,将所述的油浆进行第一加氢裂解反应,得到第一产物,将所述的第一产物分离,得到第一轻质馏分油和第一重质馏分油;煤油共炼、溶剂油循环和成品分离。共炼装置包括油浆预处理装置、煤油共炼装置、溶剂油循环装置和油品提质加工装置。本发明提供的煤油共炼方法及其装置,降低煤油共炼中对重质油的选择性,提高煤油共炼过程中煤粉的百分含量,更加适于实用。

权利要求

1.一种煤油共炼方法,其特征在于:包括,

油浆预处理:将重质油、未加氢循环溶剂以及第一催化剂混合,制成油浆,将所述的油浆进行第一加氢裂解反应,得到第一产物,将所述的第一产物分离,得到第一轻质馏分油和第一重质馏分油,所述的第一重质馏分油的初馏点大于350℃;

煤油共炼:将所述的第一重质馏分油、煤粉、第二催化剂混合,制成油煤浆,将所述的油煤浆进行第二加氢裂解反应,得到第二产物,将所述的第二产物进行分离,得到第二轻质馏分油、第二重质馏分油和残渣;

溶剂油循环:将所述的第二重质馏分油作为未加氢循环溶剂,用于所述的油浆的制备;

成品分离:将所述的第一轻质馏分油与所述的第二轻质馏分油进行第三加氢提质,得到第三产物,将所述的第三产物分离,得到液体燃料。

2.根据权利要求1所述的一种煤油共炼方法,其特征在于:

所述的重质油为煤焦油、原油和/或经过加工处理后的低附加值产品油。

3.根据权利要求2所述的一种煤油共炼方法,其特征在于:

所述的煤焦油包括中低温煤焦油、高温煤焦油及其加工后的重馏分油;

所述石油炼制低附加值产品油为乙烯裂解焦油、催化裂化装置中的澄清油、外甩油浆、重质循环油及其抽出芳烃中的一种或两种以上的组合。

4.根据权利要求1所述的一种煤油共炼方法,其特征在于:

所述第一催化剂的金属活性组分为Fe、Ni、Co、Mo、Ti、W中的一种或两种以上的组合;所述第一催化剂的活性组分的质量为重质油的0.002-2%;所述的未加氢循环溶剂与重质油的质量之比为0:1-6:4;或者,

所述第二催化剂的金属活性组分为Fe、Ni、Co、Mo、Ti、W中的一种或两种以上的组合;所述的第二催化剂的活性组分的质量为煤粉的0.002-1%。

5.根据权利要求1所述的一种煤油共炼方法,其特征在于:

所述的第一加氢裂解反应的反应温度为370-420℃,氢分压为12-20MPa,气液比为600-1200,空速为0.5-1.0h

所述第二加氢裂解反应的反应温度为430-470℃,氢分压为15-22MPa,气液比为800-1500,空速为0.3-0.8h

所述的第三加氢提质的反应温度为320-420℃。氢分压为10-20MPa,空速为0.5-4.0h

6.根据权利要求1所述的一种煤油共炼方法,其特征在于:

采用高温分离器和低温分离器将所述的第一产物进行分离,所述的高温分离器的分离温度为250-370℃,所述低温分离器的分离温度为室温。

7.根据权利要求1所述的一种煤油共炼方法,其特征在于:

所述油煤浆中煤粉的质量百分含量为40-50%,所述的煤粉的粒径小于0.3mm,水分含量小于4.0%。

8.一种煤油共炼装置,其特征在于:

根据权利要求1-7中任一项所述的煤油共炼方法,所述的煤油共炼装置包括油浆预处理装置、煤油共炼装置、溶剂油循环装置和油品提质加工装置,其中,

油浆预处理装置包括,油浆罐,预热器,反应器,分离器;

煤油共炼装置包括,油煤浆罐,氢气预热器,油煤浆预热器,浆态床反应器,分离器,蒸馏塔;

油品提质加工装置包括,固定床反应器,分离器,蒸馏塔,

上述煤油共炼装置的连接顺序依次为油浆预处理装置、煤油共炼装置和油品提质加工装置,

所述的溶剂油循环管道的两端分别连接油浆罐和煤油共炼装置中的蒸馏塔。

9.根据权利要求8所述的一种煤油共炼装置,其特征在于:

所述油浆预处理装置中的分离器为一个或两个以上的高温分离器,和,一个或两个以上的低温分离器;所述油浆预处理装置中的反应器为浆态床或鼓泡床反应器,反应器的数量为1个或2个;

所述的煤油共炼装置中的分离器为高温分离器和低温分离器;所述的煤油共炼装置中的反应器为两个或两个以上的上流式浆态床反应器。

10.根据权利要求8所述的一种煤油共炼装置,其特征在于:

所述煤油共炼装置中的蒸馏塔依次为常压蒸馏塔、减压蒸馏塔,所述的常压蒸馏塔与所述的固定床反应器相连接,所述的减压蒸馏塔与所述的溶剂油循环管道相连接。

说明书

技术领域

本发明涉及一种煤与重质油的共处理方法,具体来说,本发明将煤直接液化过程与重质油加氢裂化过程结合起来,从而实现煤和重质油在同一套装置中生产清洁油品。

背景技术

2015年,中国原油加工量达到了5.22亿吨,净进口量为3.34亿吨,原油对外依存度高达64%,预计到2020年原油进口量将达到5亿吨,供需矛盾尖锐严重威胁国家能源安全。而中国拥有丰富的低变质煤炭资源,这些低变质煤反应活性高,通过煤直接液化技术可以将煤转化成清洁车用燃料,是有效地缓解我国石油供需矛盾的重要途径,目前,除了中国外,美国、德国、日本等都开发了各自的煤直接液化技术。但煤直接液化技术易存在循环溶剂油短缺的问题,一旦溶剂油出现短缺,则需要从柴油馏分中抽出部分重组分油来保证整个装置的稳定运行,从而降低了产品油的收率,而且循环溶剂经过多次循环后,易出现轻质化现象,溶剂轻质化易造成煤粉沉降及其供氢性能下降,从而堵塞管线及反应器,影响整个装置的稳定运行。

为了改善或消除煤直接液化技术中溶剂油短缺的问题,提高产品油收率,在煤直接液化的基础上,研究人员尝试将煤直接液化需要的循环溶剂用重质油(如重质原油、渣油、催化裂化油浆、煤焦油等)替代,全部或部分取消循环溶剂,并取得了不错的效果。与煤直接液化技术相比,煤油共炼技术存在油产率高、氢耗低、氢利用率高等优点。而且煤油共炼技术在使煤液化的同时,也能使重质油轻质化,因此,越来越受到研究者的重视。美国,德国、加拿大、日本、中国等相继开发了多种煤油共炼技术。从目前公开的煤油共处理工艺来看,可以将煤油共炼分为两大类:第一类是单程通过的煤油共炼工艺,该工艺的显著特点是煤油共处理时不需要循环溶剂,其工艺流程如下:FCC油浆与煤制成油煤浆后进入反应器发生反应,然后通过分离设备得到粗油(<500℃馏分)和固体残渣,液化粗油全部进入固定床进行加氢精制与裂化来生产石脑油和柴油。第二类是循环回炼的煤油共炼工艺,该工艺的显著特点是煤油共处理的过程中仍需要循环溶剂,其工艺流程如下:渣油、煤及循环溶剂制成油煤浆后进入反应器发生反应,然后通过分离设备得到液化全馏分油(初馏点-520℃馏分)和液化残渣,液化生成油再进行加氢反应,然后通过分离设备分离成<350℃馏分和>350℃馏分,其中>350℃馏分油作为循环溶剂,<350℃馏分油则进一步深度加氢生产合格产品油。

上述煤油共炼工艺技术虽然实现了煤和重质油的共同加工,但重质油的性质对煤油共处理结果影响较大:第一,重质油的性质直接影响配成油煤浆的性质。在单独煤直接液化中,一般要求油煤浆的粘度在50-500mPa.s(80℃),而渣油自身的粘度已经很高(参见表1典型数据),用这种大粘度的重质油配制油煤浆时,一方面会大幅度降低油煤浆中煤粉的掺加比例,通常只能将油煤浆中煤粉的含量控制在30%-40%,从而降低了煤液化装置处理煤的能力,降低了设备利用率;另一方面会大幅提高油煤浆的粘度,这种高粘度的油煤浆不利于泵的输送,而且传热及传质效果较差。第二,重质油的供氢能力会直接影响煤的液化效果。在煤油共处理过程中,重质油除了自身发生加氢裂化反应外,还需要为煤液化提供和转移活性氢,研究发现,部分氢化芳烃及环烷烃有供氢能力,而链烷烃不具有供氢能力,因此,为了保证煤油共处理的效果,目前上述煤油共炼工艺所用的石油渣油大都选自芳烃及环烷烃含量较高的环烷基原油的渣油、中间-环烷基原油的渣油及其混合物,而石蜡基原油的渣油则通常被排除在外。实际上由于石蜡基原油的渣油含有大量的链烷烃,若其与煤进行共加工,得到的柴油的十六烷值会更高。

如何降低重质油的粘度以使反应系统最大限度的处理煤和重质油,并在保证较高的转化率的同时扩大对链烷烃含量较高的重质油的适用范围,从而提高产品柴油的十六烷值,是本领域技术人员亟待解决的问题。现有技术中,主要通过热裂化来降低重质油的粘度,但热裂化温度较高,一般在450-480℃,重质油容易出现结焦现象,使总体油收率降低,而且并未涉及如何提高重质油的供氢能力。因此,有必要开发一种新型的煤油共炼工艺,既能够对各种重质油有良好的适应性,又能够保证煤直接液化设备的利用率,同时还能够尽可能多的生产燃料油。

发明内容

本发明的主要目的在于,提供一种煤油共炼方法及其装置,所要解决的技术问题是,降低煤油共炼中对重质油的选择性、提高煤油共炼过程中煤粉的百分含量等,从而更加适于实用。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。

依据本发明提出的一种煤油共炼方法,包括,油浆预处理:将重质油、未加氢循环溶剂以及第一催化剂混合,制成油浆,将所述的油浆进行第一加氢裂解反应,得到第一产物,将所述的第一产物分离,得到第一轻质馏分油和第一重质馏分油;煤油共炼:将所述的第一重质馏分油、煤粉、第二催化剂混合,制成油煤浆,将所述的油煤浆进行第二加氢裂解反应,得到第二产物,将所述的第二产物进行分离,得到第二轻质馏分油、第二重质馏分油和残渣;溶剂油循环:将所述的第二重质馏分油作为未加氢循环溶剂,用于所述的油浆的制备;成品分离:将所述的第一轻质馏分油与所述的第二轻质馏分油进行第三加氢提质,得到第三产物,将所述的第三产物分离,得到液体燃料。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的一种煤油共炼方法,其中所述的重质油为煤焦油、原油和/或经过加工处理后的低附加值产品油。

优选的,前述的一种煤油共炼方法,其中所述的煤焦油包括中低温煤焦油及其加工后的重馏分油、高温煤焦油及其加工后的重馏分油;所述的原油为高金属含量、高沥青质含量的低品质石油或重油;所述石油炼制低附加值产品油为乙烯裂解焦油、催化裂化装置中的澄清油、外甩油浆、重质循环油及其抽出芳烃等,与煤共炼时可以是上述重质油中的一种或两种以上的组合。

优选的,前述的一种煤油共炼方法,其中所述的所述第一催化剂的金属活性组分为Fe、Ni、Co、Mo、Ti、W中的一种或两种以上的组合;所述第一催化剂的活性组分的质量为重质油的0.002-2%;所述的未加氢循环溶剂与重质油的质量之比为0∶1-6∶4。

优选的,前述的一种煤油共炼方法,其中所述第二催化剂的金属活性组分为Fe、Ni、Co、Mo、Ti、W中的一种或两种以上的组合;所述的第二催化剂的活性组分的质量为煤粉的0.002-1%。

优选的,前述的一种煤油共炼方法,其中所述的第一加氢裂解反应的反应温度为370-420℃,氢分压为12-20MPa,气液比为600-1200,空速为0.5-1.0h

优选的,前述的一种煤油共炼方法,其中所述的第二加氢裂解反应的反应温度为430-470℃,氢分压为15-22MPa,气液比为800-1500,空速为0.3-0.8h

优选的,前述的一种煤油共炼方法,其中所述的第三加氢裂化反应的反应温度为320-420℃。氢分压为10-20MPa,空速为0.5-4.0h

优选的,前述的一种煤油共炼方法,其中,采用高温分离器和低温分离器将所述的第一产物进行分离,所述的高温分离器的分离温度为250-370℃,所述的低温分离器的分离温度为室温。

优选的,前述的一种煤油共炼方法,其中所述的第一轻质馏分油的终馏点不超过350℃,所述的第一重质馏分油的初馏点大于350℃。

优选的,前述的一种煤油共炼方法,其中所述的第一轻质馏分油的终馏点不超过250℃,所述的第一重质馏分油的初馏点大于250℃。

优选的,前述的一种煤油共炼方法,其中,采用高温分离器、低温分离器、常压蒸馏塔和减压蒸馏塔将所述的第二产物进行分离,所述的第二轻质馏分油的馏程为:初馏点-350℃,所述的第二重质馏分油的馏程为:350-520℃,所述的残渣的馏点大于520℃。

优选的,前述的一种煤油共炼方法,其中所述油煤浆中煤粉的质量百分含量为40-50%,所述的煤粉的粒径小于0.3mm,水分含量小于4.0%。

本发明的目的及解决其技术问题还采用以下的技术方案来实现。

依据本发明提出的一种煤油共炼装置,根据上述的煤油共炼方法,所述的煤油共炼装置包括油浆预处理装置、煤油共炼装置、溶剂油循环装置和油品提质加工装置,其中,油浆预处理装置包括,油浆罐,预热器,反应器,分离器;煤油共炼装置包括,油煤浆罐,氢气预热器,油煤浆预热器,浆态床反应器,分离器,蒸馏塔;油品提质加工装置包括,固定床反应器,分离器,蒸馏塔,上述煤油共炼装置的连接顺序依次为油浆预处理装置、煤油共炼装置和油品提质加工装置;所述的溶剂油循环管道的两端分别连接油浆罐和煤油共炼装置中的蒸馏塔。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的一种煤油共炼装置,其中所述油浆预处理装置中的分离器为一个或两个以上的高温分离器,和,一个或两个以上的低温分离器;所述油浆预处理装置中的反应器为浆态床或鼓泡床反应器,反应器的数量为1个或2个;

优选的,前述的一种煤油共炼装置,其中所述煤油共炼装置中的分离器为高温分离器和低温分离器;所述的煤油共炼装置中的反应器为两个或两个以上的上流式浆态床反应器。

优选的,前述的一种煤油共炼装置,其中所述煤油共炼装置中的蒸馏塔依次为常压蒸馏塔、减压蒸馏塔,所述的常压蒸馏塔与所述的固定床反应器相连接,所述的减压蒸馏塔与所述的溶剂油循环管道相连接。

借由上述技术方案,本发明一种煤油共炼方法及其装置至少具有下列优点:

1、本发明提供的煤油共炼方法,将其中的重质油先进行预加氢处理,大幅度降低了重质油的粘度,因此,在后续的煤油共炼阶段,可以提供油煤浆中煤粉的质量百分含量,并且有利于保护煤油共处理装置。本发明油煤浆中煤粉的质量百分含量大于40%。

2、本发明重质油与未加氢循环溶剂通过预加氢,使体系中的芳烃变为部分氢化芳烃,提高了供氢能力,并将产物中含链烷烃较高的轻质油分离,仅用富含芳烃较多重质馏分油作为配制油煤浆的溶剂油,进一步提高了其供氢能力。

3、本发明配置的油煤浆的溶剂油的沸点高于350℃,改善了溶剂油、油煤浆的高温性能,同时也避免了液化生成的轻质馏分油的二次裂化,并且有利于对煤油共炼装置的保护。因为在裂化过程中,除获得低分子量烯烃外,还有因聚合、缩合等副反应,而生成比原料分子量更大的产物,如焦油等,焦油的产生容易造成炼油装置的堵塞。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

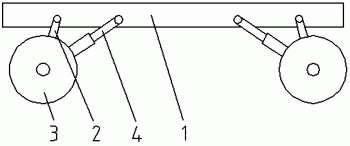

图1是本发明中煤油共炼装置示意图。

1为油浆罐,2为预热器,3为反应器,4为高温分离器,5为低温分离器,6为油煤浆罐,7为氢气预热器,8为油煤浆预热器,9为浆态床反应器,10为高温分离器,11为低温分离器,12为常压蒸馏塔,13为减压蒸馏塔,14为固定床反应器,15为分离器,16为蒸馏塔。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种煤油共炼方法及其装置,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

本发明提供一种煤油共炼方法。

本发明提供的煤油共炼方法包括,油浆预处理:将重质油、未加氢循环溶剂以及第一催化剂混合,制成油浆,将所述的油浆进行第一加氢裂解反应,得到第一产物,将所述的第一产物分离,得到第一轻质馏分油和第一重质馏分油;煤油共炼:将所述的第一重质馏分油、煤粉、第二催化剂混合,制成油煤浆,将所述的油煤浆进行第二加氢裂解反应,得到第二产物,将所述的第二产物进行分离,得到第二轻质馏分油、第二重质馏分油和残渣;溶剂油循环:将所述的第二重质馏分油作为未加氢循环溶剂,用于所述的油浆的制备;成品分离:将所述的第一轻质馏分油与所述的第二轻质馏分油进行第三加氢裂化反应,得到第三产物,将所述的第三产物分离,得到液体燃料。

在煤油共处理过程中,若直接将煤粉与重质油混合处理,需要将油煤浆中的煤粉的质量百分含量控制在30-40%,因为,重质油的粘度较高,不利于加入过多的煤粉,由于重质油粘度的限制,降低了煤油共处理设备的利用率。

现有技术中,采用热裂化方法来降低重质油的粘度,但是,热裂化过程是吸热过程,所需温度较高,重质油易出现结焦现象。

本发明采用加氢裂化方法来降低重质油的粘度,并将裂化过程中产生的链烷烃及时分离出来,即进入后续煤油共炼过程中的油组分中主要为供氢能力较强的芳烃和环烷烃,提高了油煤浆中油组分的供氢能力。本发明得到的液体燃料为石脑油、航空煤油及柴油等。

进一步的,本发明所述的重质油为煤焦油、原油和/或经过加工处理后的低附加值产品油。其中所述的煤焦油包括中低温煤焦油及其加工后的重馏分油、高温煤焦油及其加工后的重馏分油;所述的原油为高金属含量、高沥青质含量的低品质石油或重油;所述石油炼制低附加值产品油为乙烯裂解焦油、催化裂化装置中的澄清油、外甩油浆、重质循环油及其抽出芳烃等,与煤共炼时可以是上述重质油中的一种或两种以上的组合。

采用本发明提供的煤油共炼方法,其重质油可以为含链烷烃较多的原油或低附加值产品油,例如石蜡基原油,在提高本发明煤油共炼装置的利用率的前提下,得到了十六烷值更高的成品油。另外,本发明的重质油选用粘度较大(如煤焦油)、高金属含量的原油等低品质油作为油组分,这些低品质油经本发明煤油共炼方法处理后,得到优质的成品油,因此,本发明也是一个将低品质油优质化的处理过程。

进一步的,本发明所述的第一轻质馏分油的终馏点不超过250℃,所述的第一重质馏分油的初馏点大于250℃。

本发明是一个煤油共炼方法,其中,分离得到的重质油经循环管道,再经加氢处理后,作为本发明中煤组分的溶剂油,因此,需要得到足够量的溶剂油才能保证煤组分的处理速率(因为煤油共炼中,对煤组分和油组分的比例有要求)。现有技术中,将350℃以下的馏分作为轻质油。而本发明不能一味的采用这个温度的节点,因为,当分离出来的轻质油较多,而重质油较少的情况下,得到的溶剂油量减少,进而影响煤组分的处理速率。因此,当分离出来的轻质油较多,而重质油较少的情况下,本发明将第一轻质油的终馏点调低至250℃,来得到更多的重质油,以保证煤组分的处理速率。

本发明提供一种煤油共炼装置。

所述的煤油共炼装置包括油浆预处理装置、煤油共炼装置、溶剂油循环装置和油品提质加工装置,其中,油浆预处理装置包括,油浆罐,预热器,反应器,分离器;煤油共炼装置包括,油煤浆罐,氢气预热器,油煤浆预热器,浆态床反应器,分离器,蒸馏塔;油品提质加工装置包括,固定床反应器,分离器,蒸馏塔,上述煤油共炼装置的连接顺序依次为油浆预处理装置、煤油共炼装置和油品提质加工装置,所述的溶剂油循环管道的两端分别连接油浆罐和煤油共炼装置中的蒸馏塔。

如前述,本发明先将重质油进行加氢预处理后,再进行后续的煤油共炼过程。本发明的煤油共炼装置包括油浆预处理装置。并且,采用后续得到的馏程为350-520℃的重质油组分作为未加氢循环溶剂,提供了溶剂油和后续油煤浆的高温性能,也避免了液化生成的轻质馏分油的二次裂化。

实施例1

本实施例提供了一种煤油共炼装置及其共炼方法。

本实施例中的油组分为减压渣油,其性质见表1;本实施例中的煤组分为新疆地区的低价烟煤,其性质见表2。

烟煤预处理:煤进行破碎至200目以下,然后对其干燥使其水分降至<1%。

油浆预处理:首先对减压渣油进行单独高压釜加氢,减压渣油加入量为45g,Fe系催化剂的加入量为0.7%,在氢初压7Mpa,反应温度420℃下进行加氢反应,反应时间1h,得到43.2g液相产物,对液相产物进行蒸馏切割,得到>350℃馏分产物37.3g。

煤油共炼:将>350℃馏分产物与煤粉配成40%的油煤浆,Fe系催化剂的添加量为0.5%,在氢初压10MPa,反应温度450℃下反应2h,转化率为96.2%,萃取油收率为83.64%。

对比例1:将减压渣油与煤直接配制成煤粉含量为40%的油煤浆,添加1%Fe系催化剂,在相同的反应条件下进行共处理反应,结果反应产物固液分离严重,固体产物缩成球状。

实施例2

本实施例提供了一种煤油共炼装置及其共炼方法。本实施例提供的煤油共炼装置如图1所示。

本实施例中的油组分为减压渣油,其性质见表1;本实施例中的煤组分为新疆地区的低价烟煤,其性质见表2。

将煤通过破碎机破碎至3mm以下,然后对其干燥使其水分降至<3%以下,再用球磨机将其磨至100目以下备用。重质油预处理过程中,反应温度为410℃,反应压力为16MPa,气液比为1000,常压渣油进料量为8kg/h,催化剂添加量为1%,通过加氢处理后得到轻质馏分油为2.8kg/h,重质馏分油为5.6kg/h。将重质馏分油与煤粉配制成煤粉浓度40%的油煤浆,油煤浆的进料量为8kg/h,在反应温度450℃,反应压力19MPa,气液比1500条件下进行共处理反应,反应后轻质馏分油总收率为67.57%。

对比例2:本对比例中,常压渣油与煤粉及循环溶剂按1∶1.2∶0.8的比例配制成油煤浆,煤油共炼的反应条件:反应温度450℃,反应压力19MPa,气液比1500条件下进行共处理反应。其他的,本对比例的原料和处理方法与实施例2相同。本对比例反应后轻质馏分油的收率为62.94%。

表1重质油原料性质

表2新疆某低阶烟煤的性质

表3煤油共处理连续实验条件及结果

从表3中我们可以看出,实施例2的油煤浆的粘度为356.2mPa.s,极大的小于对比例2油煤浆的粘度;另外,本发明实施例2得到的轻质馏分油产率为67.57%,大于对比例2的轻质馏分油产率。

参照本发明权利要求书和说明书中指出的其他原料和反应条件,例如,其他重质油组分、其他催化剂组分、其他加氢裂解反应条件、各组分的质量百分含量等,均得到收率大于65%的轻质馏分油。

本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。例如,“所述的第一加氢裂解反应的反应温度为370-420℃”,此数值范围包括370-420之间所有的数值,并且包括此范围内任意两个数值(例如:380、400)组成的范围值(380-400);本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

本发明权利要求书和发明书中出现的技术方案可以进行任意组合,组合得到的技术方案,也在本发明的保护范围之内。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

一种煤油共炼方法及其装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0