专利摘要

一种多流钢坯定尺切割控制方法,通过设置图像信息检控硬件系统、系统初始化和过程检控自动程序,能够实现对多流钢坯的定尺切割。其中,图像信息检控系统包括:图像传感器、信号处理器、控制器和剪切机。系统初始化由图像标定、设计图像网格和建立图像背景数据库三个步骤组成。过程检控自动程序由设置钢坯被切割长度的数值、设置图像采集间隔时间、采集图像并对图像畸变进行校正、对图像进行透视变换、对钢坯头的识别与跟踪和剪切机切割钢坯六个步骤组成。一旦在图像“数据区”某个位置上识别出钢坯头时,即可确认在其右侧的所有“数据区”均为背景图像。整个运算时间能够大大减少,切割精度能够控制在±5mm之内。

权利要求

1.一种多流钢坯定尺切割控制方法,其特征在于所述方法包括如下步骤:

步骤一,设置图像信息检控硬件系统

图像信息检控硬件系统包括:图像传感器、信号处理器、控制器和钢坯剪切机,图像传感器将采集到的多流钢坯图像输入至信号处理器,信号处理器对图像信号进行处理和特征提取,通过特征比对、识别与判断来生成控制指令,控制器根据接收到的控制指令来确定开启/关闭剪切机的动作开关,因此控制钢坯的切割工序,对多流钢坯实现精确切割;

步骤二,系统初始化

系统初始化包括对图像标定、设计像素网格和建立背景图像数据库,

所述对图像标定是利用标尺进行标定,即直接以钢坯运动方向上的标尺作为计算机图像坐标系中像素行坐标的标定依据;

所述设计像素网格即将图像画面划分为横纵的网格结构,形成N×M的矩阵即图像“数据区”,M为“数据区”中的像素列坐标总数;N为“数据区”中的像素行坐标总数;

所述建立背景图像数据库是将整个图像背景数据库采用“数据区”特征构成;

步骤三,过程检控自动程序

所述过程检控自动程序,是在完成图像信息硬件系统设置及系统初始化操作后的在线检测与控制自动过程,依次进行设置钢坯被切割长度Lconst的数值、设置图像采集间隔时间τ、采集图像并对图像畸变进行校正、对图像进行透视变换、对钢坯头的识别与跟踪和剪切机切割钢坯六个步骤。

2.根据权利要求1所述的多流钢坯定尺切割控制方法,其特征是,所述系统初始化由以下步骤组成:

步骤1.图像标定

令R为行方向上空间单位长度l0所对应的像素数,则有关系

式中, ui、uj分别为第i和第j像素的列坐标;Δl为第i与第j像素之间的列间隔所对应的空间尺度;

步骤2.设计图像网格

将图像画面划分为“s横t纵”的网格结构,具体方法如下:

令,网格的横线序数为p,p=0,1,...,s,s为图像横向分割数,其中,p=0又表示网格横线的画面上边缘线;p=s又表示网格横线的画面下边缘线;

又令,网格的纵线序数为q,q=0,1,…,t,t为图像纵向分割数,其中,q=0又表示网格纵线的画面左边缘线;q=t又表示网格纵线的画面右边缘线;

因此网格化后的图像能够采用像素矩阵A表示,即

公式二

式中

公式三

Apq被称之为图像“数据区”,简称“区”;其中,I(um,vn)为图像坐标(um,vn)处的像素值;m=pM+1,pM+2,…,(p+1)M,M为“数据区”中的像素列坐标总数;n=qN+1,qN+2,…,(q+1)N,N为“数据区”中的像素行坐标总数;Apq是一个N×M的矩阵;

步骤3.建立图像背景数据库

整个图像背景数据库由“数据区”特征构成,包括:Apq的列像素均值 行像素均值 和总像素均值 即

式中, 的上标分别表示图像“数据区”Apq中的第pM+k列和第qN+l行的像素均值;I(up,vj)为图像坐标(up,vj)处的像素值;I(ui,vq)为图像坐标(ui,vq)处的像素值。

3.根据权利要求2所述的多流钢坯定尺切割控制方法,其特征是,所述设置钢坯被切割长度Lconst的数值,具体为:确定待切割钢坯长度,由公式一能得

则切割长度Lconst所对应的列像素数为

4.根据权利要求2所述的多流钢坯定尺切割控制方法,其特征是,所述对钢坯头的识别与跟踪,具体包括如下分步骤:

分步骤1.对通过畸变校正和透视变换后的实时图像按照图像网格公式二~公式六进行像素特征值运算,得网格“数据区”Apq的列像素均值 和总像素均值 即

分步骤2.将实时图像网格“数据区”总像素均值与数据库中对应图像背景网格“数据区”总像素均值进行比较,确认钢坯头所处网格位置;

当 时,表明钢坯头正处于 所对应的“数据区”Apq位置,并可以根据q的值确认该钢坯头所对应的“钢坯流道”数,其中,δ0为钢坯占满“数据区”所有列像素时“数据区”总像素均值 的判定阈值;δ1为“数据区”总像素均值 的判定阈值;δ0和δ1的数值由实验确定;

分步骤3.根据钢坯头所处网格“数据区”的列像素均值与数据库中对应图像背景网格“数据区”的列像素均值进行比较,能够准确地对钢坯头前沿进行跟踪;

当 且 时,表明钢坯头部前沿正行进于第q通道上的第pM+k像素列处,因此随着实时图像的连续采集与处理即可对钢坯头部前沿进行精确跟踪,其中,δ2为“数据区”的列像素均值判定阈值;

分步骤4.同理,通过“数据区”行像素均值 的计算与比对,能够准确检测钢坯上、下边缘线,并给予钢坯上、下边缘分别设置相应的两根标识线;

当 且 时,表明第q流道的钢坯上边缘为此时qN+l的数值所指定的像素行;当 且 时,表明第q流道的钢坯下边缘为此时qN+l的数值所指定的像素行;因此随着实时图像的连续采集与处理即可对钢坯上、下边缘分别设置相应的两根标识线,其中,δ3为“数据区”的行像素均值判定阈值;

分步骤5.根据剪切机固定起始位置对应的像素列坐标为i,当 时,表明钢坯头与剪切机固定起始位置之间的直线距离已经达到应该实施切割的规定长度,即:钢坯头抵达该位置列坐标的时候正是信号处理器向剪切机发送控制指令的时刻,以便剪切机实施剪切操作,其中,δ4、δ5分别代表切割控制精度与允许误差,其数值大小由实验确定;

此时,在向剪切机输入接口发送控制指令的同时,将“对钢坯头的识别与跟踪”步骤的运算指针返回至“对图像标定”步骤。

5.根据权利要求1-4任一项所述的多流钢坯定尺切割控制方法,其特征是,所述设置图像采集间隔时间τ,其中图像采集间隔时间τ满足如下关系式:

τV≤Δ 公式八

其中,V为钢坯移动速度,Δ为切割误差,此时,采样周期T为:T=τ+t,t为采样与识别时间。

6.根据权利要求1-4任一项所述的多流钢坯定尺切割控制方法,其特征是,所述采集图像并对图像畸变进行校正,即利用图像畸变数学模型进行求逆运算过程。

7.根据权利要求1-4任一项所述的多流钢坯定尺切割控制方法,其特征是,所述对图像进行透视变换,是将原始的斜视图像通过透视变换被转换成正视图像。

8.根据权利要求1-4任一项所述的多流钢坯定尺切割控制方法,其特征是,所述剪切机切割钢坯,是指:剪切机从其输入接口接收到控制指令后,即进入执行操作状态,具体过程分步骤如下:

分步骤1.剪切机底座即刻夹紧对应流道拉速机构,钢坯与拉速机构同步移动,同时开始切割钢坯;

分步骤2.由剪切机上的切割传感器判断钢坯是否已经切割完成,或者根据切割完成所需时间的测定来设置切割延续时间,经过切割延续时间后即认为剪切操作已经完成,一旦切割完成,剪切机底座即刻松开与拉速机构的夹紧装置,并在返回电机的驱动下自动返回至原先固定位置;

分步骤3.剪切机重新处于“待机”状态,等待下一个执行指令的抵达;

分步骤4.剪切机重新接收到执行指令,返回“对钢坯头的识别与跟踪”步骤。

9.根据权利要求1-4任一项所述的多流钢坯定尺切割控制方法,其特征是,所述图像传感器设置于钢坯流移平面的侧上方,且图像传感器的光轴与钢坯流移平面的法线构成的平面与钢坯流移平面正交。

说明书

技术领域

本发明涉及的是一种自动化技术领域的钢坯定尺切割控制方法,具体是一种多流钢坯定尺切割控制方法。

背景技术

冶金工厂的连铸机需要将生产出来的热钢坯切割成一定长度尺寸,以满足后续轧机工序的要求,这个过程被称之为定尺切割。

对轧制热钢坯切割定尺的设定方法,以往最典型的是使用机械定尺挡板、机械碰球等方式。这些方法是利用定尺位置相对于切割机是固定的,由此来确定所需的热钢坯长度,从而对钢坯准确地进行切割。可以说,上述技术方法相对简单、成本较低,但是,一旦需要调整定尺尺寸时就显得操作不方便,而且设备维护量较大,误差率较高,工人的劳动强度较大,这些都是亟待改进的落后技术状况。

经文献检索发现,侯玉伟、李雷、赵彦伟等的“非接触式自动定尺切割系统”(《自动化应用》2011年第8期)提出一种模式识别与图像处理技术来确定定尺长度。该方法虽然利用摄像头远距离采集现场工艺参数,能够代替操作人员在恶劣环境下的工作,但是其钢坯切割定尺误差只能由原来的80mm减少到10~15mm。

经文献检索还发现,安辉耀、沈德耀的“基于图像处理的钢坯定尺定重智能切割系统”(《中南大学学报(自然科学版)》2002年第6期)同样利用图像处理技术在线识别热坯的长度。具体通过空间微分和二值化处理等算法,得出热钢坯切头的位置信息。因其摄像机安装位置要与钢坯表面垂直,使其适用环境受到限制。同时,其切割误差也只能控制在1cm。

经文献检索还发现,Xiaoyu Liu与Kangling Fang的“A Multiple BackgroundImages Model for Billet Location Control”(2008年“嵌入式软件与系统国际会议”论文“钢坯定位控制的多背景图像模型”,ICESS2008)提出了一种基于视觉的钢坯位置控制系统,采用多个背景图像模型,能够适应加热窑的光照变化。但是该方法平均成功率只能达到97.94%,定位偏差在±5cm。

经文献检索还发现,Liu Xiaoyue与Yan Jing的“An adaptive pattern recognitionand detection technique for target image of continuous casting with length cutting”(2009年“计算、通信、控制和管理ISECS国际研讨会”论文“目标图像连铸切割长度的自适应模式识别与检测技术”,2009ISECS)采用数字图像自适应模式识别技术实现对连铸板坯目标图像的分割和识别,但未给出定位误差和测控成功率。

经文献检索还发现,Malaya Ranjan Khare的“Automatic System for Measuringand Controlling the Length of a Moving Product in Industries”(IEEE TRAN.ONINSTRUMENTATION AND MEASUREMENT,《IEEE仪器仪表与测量》2008年第4期)设计和开发一个简单、低成本的网络系统,用于测量钢坯长度,但其测量误差范围仅能达到+5cm。

发明内容

针对现有技术存在的不足,本发明的目的是提出一种非接触式的多流钢坯自动定尺切割控制方法。该方法采用图像传感器采集轧机流坯图像,通过图像信息处理与识别来判定钢坯流移位置,能够准确控制钢坯切割精度,而且较同类技术硬件配置简单与安装方便,运算简捷,控制精度高。

所述多流钢坯,即多台轧机并列安装形成多流道移动钢坯。所述钢坯流移位置,即钢坯受拉速机构牵引而产生移动所到达的位置。拉速机构也称之为传送机构。

本发明是通过以下技术方案予以实现的:

一种多流钢坯自动定尺切割控制方法,包括如下步骤:

步骤一,设置图像信息检控硬件系统

图像信息检控硬件系统包括:图像传感器、信号处理器、控制器和钢坯剪切机,图像传感器将采集到的多流钢坯图像输入至信号处理器,信号处理器对图像信号进行处理和特征提取,通过特征比对、识别与判断来生成控制指令,控制器根据接收到的控制指令来确定开启/关闭剪切机的动作开关,因此控制钢坯的切割工序,对多流钢坯实现精确切割;

步骤二,系统初始化

系统初始化包括对图像标定、设计像素网格和建立背景图像数据库,其中:

所述对图像标定是利用标尺进行标定,即直接以钢坯运动方向上的标尺作为计算机图像坐标系中像素行坐标的标定依据;

所述设计像素网格即将图像画面划分为横纵的网格结构,形成N×M的矩阵即图像“数据区”,M为“数据区”中的像素列坐标总数;N为“数据区”中的像素行坐标总数;

所述建立背景图像数据库是将整个图像背景数据库采用“数据区”特征构成;

步骤三,过程检控自动程序

所述过程检控自动程序,是在完成图像信息硬件系统设置及系统初始化操作后的在线检测与控制自动过程,依次进行设置钢坯被切割长度Lconst的数值、设置图像采集间隔时间τ、采集图像并对图像畸变进行校正、对图像进行透视变换、对钢坯头的识别与跟踪和剪切机切割钢坯六个步骤。

优选地,所述系统初始化,由以下步骤组成:

步骤1.图像标定

利用标尺进行标定,即直接以钢坯运动方向上的标尺作为计算机图像坐标系中像素行坐标的标定依据。具体方法如下:

令R为图像行方向上空间单位长度l0所对应的像素数,则有关系

式中, ui、uj分别为第i和第j像素的列坐标;Δl为第i与第j像素之间的列间隔所对应的空间尺度。

步骤2.设计图像网格

将图像画面划分为“s横t纵”的网格结构。具体方法如下:

令,网格的横线序数为p,p=0,1,...,s,s为图像横向分割数。其中,p=0又表示网格横线的画面上边缘线;p=s又表示网格横线的画面下边缘线。

又令,网格的纵线序数为q,q=0,1,…,t,t为图像纵向分割数。其中,q=0又表示网格纵线的画面左边缘线;q=t又表示网格纵线的画面右边缘线。

因此网格化后的图像能够采用像素矩阵A表示,而且

(公式二)

式中

(公式三)

Apq被称之为图像“数据区”,简称“区”。其中,I(um,vn)为图像坐标(um,vn)处的像素值;m=pM+1,pM+2,…,(p+1)M,M为“数据区”中的像素列坐标总数;n=qN+1,qN+2,…,(q+1)N,N为“数据区”中的像素行坐标总数;Apq是一个N×M的矩阵。

步骤3.建立图像背景数据库

整个图像背景数据库由“数据区”特征构成,包括:Apq的列像素均值 行像素均值 和总像素均值 即

式中, 的上标分别表示图像“数据区”Apq中的第pM+k列和第qN+l行的像素均值。如:对Apq取p=2、q=3时,即可获得“数据区”A23的第2列与第3行均值集合 和 k=1,2,…,M、l=1,2,…,N。如: 以及 余类推。

优选地,所述过程检控自动程序,具体由如下步骤实现:

步骤1.设置钢坯被切割长度Lconst的数值

确定待切割钢坯长度,如取钢坯被切割长度Lconst=0.8m,即表明钢坯头至剪切机固定起始位置的长度为0.8m。由(公式一)能够得

因此,切割长度Lconst所对应的列像素数为

步骤2.设置图像采集间隔时间τ

图像采集间隔时间τ满足如下关系式:

τV≤Δ (公式八)

其中,V为钢坯移动速度,Δ为钢坯切割误差。此时,采样周期T为:T=τ+t,t为采样与识别时间。

步骤3.采集图像并对图像畸变进行校正

对所采集到的现场图像进行畸变校正。所述图像畸变校正,受图像传感器中光学透镜物理特性的限制,光学镜头的非线性畸变是不可避免的,它会使得三维立体坐标向二维像素坐标的转换过程产生较大的误差。只要图像存在几何畸变,不但视觉效果不好,而且从图像中提取的数据也不准确,如:图像中两点之间距离、某一部分的面积等等都会因畸变而偏离了实际的情况。图像畸变一般能够分为:径向渐缩畸变和切向旋转畸变两种。对图像非线性畸变进行矫正的方法有多种,但是,从图像数据变换出发,利用畸变矫正公式重新排列图像的像素坐标,是一种较为适用且有效的方法。图像去除畸变实际上就是利用图像畸变数学模型进行求逆运算过程。具体的图像畸变数学模型能够从多种专业学术著作中获取,如:张秀彬著《视感智能检测》(2009年,北京:科学出版社)。

步骤4.对图像进行透视变换

将原始的斜视图像通过透视变换被转换成正视图像。所述透视变换,因为同样的景物在分处两个不同位置和角度的摄像机上所形成的图像之间会呈现一种透视关系,所以在图像配准之前必须求取斜视和正视两幅图像的透视变换模型,通过透视变换能够将原先斜视的图像转换为正视图像。如何将一幅斜视图像通过透视变换恢复到同一个透视关系上的正视图像,具体步骤能够从多种专业学术著作中获取,如:张秀彬著《视感智能检测》(2009年,北京:科学出版社)。

步骤5.对钢坯头的识别与跟踪

具体包括如下分步骤:

分步骤1.对通过畸变校正和透视变换后的实时图像按照图像网格(公式二)、(公式三)、(公式四)、(公式五)和(公式六)进行像素特征值运算,获得网格“数据区”Apq的列像素均值 和总像素均值 即

分步骤2.将实时图像网格“数据区”总像素均值与数据库中对应图像背景网格“数据区”总像素均值进行比较,确认钢坯头所处网格位置。

当 时,表明钢坯头正处于 所对应的“数据区””Apq位置,并可以根据q的值确认该钢坯头所对应的“钢坯流道”数。其中,δ0为钢坯占满“数据区”所有列像素时“数据区”总像素均值 的判定阈值;δ1为“数据区”总像素均值 的判定阈值;δ0和δ1的数值由实验确定。

分步骤3.根据钢坯头所处网格“数据区”的列像素均值与数据库中对应图像背景网格“数据区””的列像素均值进行比较,能够准确地对钢坯头前沿进行跟踪。

当

分步骤4.同理,通过对“数据区”行像素均值 的计算与比对,能够准确检测钢坯上、下边缘线,并给予钢坯上、下边缘分别设置相应的两根标识线。

当

分步骤5.根据剪切机固定起始位置对应的像素列坐标为i,当 时,表明钢坯头与剪切机固定起始位置之间的直线距离已经达到应该实施切割的规定长度。也就是说,钢坯头抵达该位置列坐标的时候正是信号处理器向剪切机发送控制指令的时刻,以便剪切机实施剪切操作。其中,δ4、δ5分别代表切割控制精度与允许误差,其数值大小由实验确定。

此时,在向剪切机输入接口发送控制指令的同时,将“步骤5.对钢坯头的识别与跟踪”的运算指针返回至步骤1。

所述“向剪切机发送控制指令”,即控制切割机操作的动作指令。该控制指令系一组二进制编码,一般为四位字节或八位字节。以有四个流道的轧钢作业带上配备四台剪切机为例,此时控制指令由四位字节的二进制编码构成。其中,高二位为地址码,低二位执行码。如“1001”就表示q=2,即第三流道上的剪切机正在接受控制指令并执行剪切任务。又如“1101”就表示q=3,即第四流道上的剪切机正在接受控制指令并执行剪切任务。在低二位出现“00”代码时,即代表相应流道剪切机的操作开关处于“关闭”状态。

步骤6.剪切机切割钢坯

剪切机从其输入接口接收到控制指令中低二位执行码“01”时,剪切机即进入执行操作状态。经适当延时后,信号处理器会将输出的控制指令中低二位执行码“01”切换为关闭码“00”。其中的延时数τ0由实验确定,如一般取

所述剪切机在执行码“01”时的操作状态,这是现有剪切机所具有的操作功能。具体过程分步骤如下:

分步骤1.剪切机底座即刻夹紧对应流道拉速机构,钢坯与拉速机构同步移动,同时开始切割钢坯。

分步骤2.由剪切机上的切割传感器判断钢坯是否已经切割完成,或者根据切割完成所需时间的测定来设置切割延续时间,如4s为切割时间,经过4s的延续后即认为剪切操作已经完成。一旦切割完成,剪切机底座即刻松开与拉速机构的夹紧装置,并在返回电机的驱动下自动返回至原先起始位置。

分步骤3.剪切机重新处于“待机”状态,等待下一个执行指令的抵达。

分步骤4.剪切机重新接收到执行指令,返回步骤5的分步骤1。

所述“剪切机所具有的操作功能”,系单独建立的伺服控制系统,也是现有轧钢作业剪切机所固有的。一旦本系统向其输出“执行切割”控制指令后,该“伺服控制系统”立即运行自身所携带的控制程序,执行钢坯切割与复位动作。

与现有技术相比,本发明具有如下的有益效果:

对于多流钢坯定尺切割来说,本发明具有较为明显的技术优势,因为,钢坯拉速过程是顺序渐进的,一旦在网格Apq某个位置上识别出钢坯头时,即可确认在其右侧的所有网格均为背景图像。本发明对钢坯头的识别与跟踪的运算时间能够减少到其他常规技术方法(如:上述已经查阅到的文献所提供技术)的 到 切割精度可控而且较高于其他常规方法。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

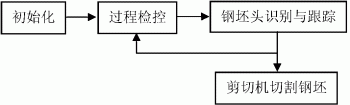

图1为本发明图像信息检控系统框图;

图2为实施例图像传感器设置技术原理图;

图3为实施例图像像素网格方法示意图;

图4为本实施例的主程序框图;

图5为实施例过程检控自动程序流程图;

图中:图像传感器1、信号处理器2、控制器3、剪切机4、输入接口21、信号处理模块22、内存模块23和输出接口24、输入接口31、数模转换模块32、功率放大模块33、输出接口34。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

如图1所示,本实施例图像信息检控硬件系统包括:图像传感器1、信号处理器2、控制器3和剪切机4。图像传感器1的输出接口与信号处理器2的输入接口21连接;信号处理器2的输出接口24与控制器3的输入接口31连接;控制器3的输出接口34与剪切机4的输入接口连接。

所述图像传感器1,即能感受光学图像信息并转换成电气信号输出的传感器。常用于工业的图像传感器有两种:CCD摄像头和CMOS摄像头。CCD是英文Charge Coupled Device(电荷耦合元件)的简称;CMOS是英文ComplementaryMetal-Oxide Semiconductor(金属氧化物半导体元件)的简称。图像传感器输出信号类型有两种,即模拟图像信号和数字图像信号。根据当前的技术水平,一般采用具有数字图像信号输出的图像传感器,而且数字图像信号采用IEEE1394通信协议与信号处理器的输入接口连接。根据工业现场情况,可以将图像传感器设置于钢坯流移平面的侧上方,并确保图像传感器的光轴与钢坯流移平面的法线构成的平面与钢坯流移平面正交。

所述信号处理器2包括:输入接口21、信号处理模块22、内存模块23和输出接口24。其中,输入接口21的输出端口与信号处理模块22的数字输入端口连接;信号处理模块22的数字输出端口与输出接口24的输入端口连接;内存模块23通过数据总线与信号处理模块22进行信息数据交互。

所述控制器3包括:输入接口31、数模转换模块32、功率放大模块33、输出接口34。输入接口31的输出端口与数模转换模块32的输入端口连接;数模转换模块32的输出端口与功率放大模块33的输入端口连接;功率放大模块33的输出端口与输出接口34的输入端口连接;输出接口34的输出端口与剪切机4的继电开关输入接口连接。

所述剪切机4,即钢坯剪切机。这是轧钢机作业带上的专用剪切装置,即固有设备。每个钢坯流道配备一台剪切机。在多流道钢坯剪切工艺过程中,每个流道配备一台剪切机,用于专门承担对应流道上钢坯的剪切。每个剪切机独立工作,相互之间不发生直接联系,也没有必要协调相互之间的动作。

如图2所示,本实施例图像传感器1,根据工业现场情况,将图像传感器1设置于钢坯流移平面的侧上方,并确保图像传感器的光轴与钢坯流移平面法线构成的平面与钢坯流移平面正交。其中,图2(a)、(b)分别为图像传感器1设置方式的正视图和右视图。图1(a)中的虚线张角θ1系图像传感器视场角θ在垂直平面∏1上的投影,平面∏1与平面∏0正交。而且,图像传感器1采用具有数字图像信号输出的图像传感器,其输出的数字图像信号采用IEEE1394通信协议与信号处理器2的输入接口连接。

图像传感器设置方法的技术要点还包括:

(1)光轴的投影点尽量与检测视场的几何中心点重合或处于其临近,同时要与其视场角θ相配合,使其视场角能够覆盖剪切机。

(2)安装高程h与视场角θ存在一定的关系,即

L=2hsin-1θ0tg(0.5θ) (公式十二)

式中,L为可视成像宽度;θ0为图像传感器的俯视角,即图像传感器光轴与水平线的夹角。

视场角θ随购置的图像传感器所确定(如,一体化CCD含固定光学镜头)或另行配置光学镜头(如,分体式CCD),显然,L能沟通过高程h进行调节。

如图3所示,本实施例图像像素网格方法针对四道钢坯切割过程进行设计。其中,L为可视成像宽度;W为视场成像宽度。取网格横线序数p=0,1,...,s中的s=4。网格纵线序数q=0,1,…,t中t的取值大小能够决定整体运算速率,一般取 β为计算速率系数。如:当钢坯切割长度Lconst=0.8m、视场成像宽度W=12m、β=1时,

如图4所示,本实施例的主流程包括:系统初始化、过程检控自动程序、对钢坯头的识别与跟踪、剪切机切割钢坯四个技术环节。

其中,系统初始化具体步骤如下:

步骤1.图像标定

以150万个像素图像传感器为例,利用标尺进行标定,空间单位长度l0=1m所对应的像素数R=107,则(公式一)中的 此时(公式一)直接表达为

步骤2.设计图像网格

将图像画面划分为“s横t纵”的网格结构。具体如下:

针对四条流道轧钢作业工序,网格的横线序数p=0,1,…,4,其中,p=0表示网格横线的画面上边缘线;p=s=4表示网格横线的画面下边缘线。对于s=4四条流道轧钢作业工序的多流钢坯定尺切割又直接被称之为四流钢坯定尺切割。

网格的纵线序数q=0,1,…,15,其中,q=0表示网格纵线的画面左边缘线;q=t=15表示网格纵线的画面右边缘线。

此时,网格化后的图像能够采用像素矩阵A为

式中

步骤3.建立图像背景数据库

整个图像背景数据库由“数据区”特征构成,其中,Apq的列像素均值 行像素均值 和总像素均值 分别为

式中,k=1,2,…,85、l=1,2,…,300。

其中,过程检控自动程序流程如图5所示,具体步骤如下:

步骤1.设置钢坯被切割长度Lconst的数值

确定待切割钢坯长度Lconst=0.8m,将 代入(公式七)能够得切割长度Lconst=0.8m所对应的列像素数为

步骤2.设置图像采集间隔时间τ

根据V=50mm/s,取Δ=5mm,由(公式八)确定τ≤1s,因此取τ=1s。

当采样与识别时间t=80ms时,采样周期T=1080ms。

步骤3.采集图像并对图像畸变进行校正

对所采集到的现场图像进行畸变校正,用以克服因光学透镜物理特性的限制而可能产生的非线性畸变。

步骤4.对图像进行透视变换

将原始的斜视图像通过透视变换被转换成正视图像。

步骤5.对钢坯头的识别与跟踪

如图5所示,具体分步骤如下:

分步骤1.对通过畸变校正和透视变换后的实时图像按照图像网格(公式二)、(公式三)、(公式四)、(公式五)和(公式六)进行像素特征值运算,获得网格“数据区”Apq的列像素均值 和总像素均值 即

分步骤2.将实时图像网格“数据区”Apq的总像素均值与数据库中对应图像背景网格“数据区”Apq的总像素均值进行比较,确认钢坯头所处网格位置。

当 时,表明钢坯头正处于 所对应的“数据区”Apq位置,并可以根据q的值确认该钢坯头所对应的“钢坯流道”数。

分步骤3.根据钢坯头所处网格“数据区”的列像素均值与数据库中对应图像背景网格“数据区”的列像素均值进行比较,能够准确地对钢坯头前沿进行跟踪。

当

分步骤4.同理,通过“数据区”行像素均值 的计算与比对,能够准确检测钢坯上、下边缘线,并给予钢坯上、下边缘分别设置相应的两根标识线。

当

多流钢坯定尺切割控制方法专利购买费用说明

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

![]()

动态评分

0.0