专利摘要

本发明公开一种飞剪控制系统及其控制方法,飞剪控制系统分为管理层、控制层和设备层,管理层包括上位机;控制层包括DCS主站、I/O从站和变频器,变频器、I/O从站和上位机分别通过DP总线与DCS主站进行通信;设备层包括同步伺服电机、直流电机、液压飞剪和第一检测开关;第一检测开关与I/O从站连接,安装在液压飞剪之前的位置;同步伺服电机连接的传动轴上设置有旋转编码器,直流电机连接的传动轴上设置有增量编码器,同步伺服电机和旋转编码器分别与变频器连接,直流电机通过直流驱动器与DCS主站连接;增量编码器分别与变频器和直流驱动器连接。具有剪切精度高、工作稳定性强及响应性高等的优点。

权利要求

1.一种飞剪控制系统,分为管理层、控制层和设备层,其特征在于,所述管理层包括上位机;

所述控制层包括DCS主站、I/O从站和变频器,所述变频器、I/O从站和上位机分别通过DP总线与DCS主站进行通信;

所述设备层包括同步伺服电机、直流电机、液压飞剪和第一检测开关;

所述同步伺服电机用于控制液压飞剪的运行;所述直流电机为材料输送设备提供动力;所述第一检测开关与I/O从站连接,所述第一检测开关安装在液压飞剪之前的位置,用于检测是否有材料;

所述同步伺服电机连接的传动轴上设置有旋转编码器,用于检测液压飞剪的运行速度及位置,所述直流电机连接的传动轴上设置有增量编码器,用于检测直流电机的运转速度;

所述同步伺服电机和旋转编码器分别与变频器连接,所述旋转编码器将液压飞剪的运行速度反馈给变频器;

所述直流电机通过直流驱动器与DCS主站连接;所述增量编码器分别与变频器和直流驱动器连接,分别将直流电机的运转速度反馈给变频器和直流驱动器。

2.根据权利要求1所述的飞剪控制系统,其特征在于,所述DCS主站为S7300可编程计算机控制系统,所述上位机为TP277触摸屏,所述I/O从站为ET200S,所述变频器为SEW变频器,所述直流驱动器为590P直流驱动器。

3.根据权利要求2所述的飞剪控制系统,其特征在于,所述可编程计算机控制系统包括电源模块、CPU模块、高速计数器模块、AI模块和32位DI/DO模块。

4.根据权利要求1所述的飞剪控制系统,其特征在于,所述设备层还包括第二检测开关和行程开关,所述第二检测开关和行程开关分别与I/O从站连接,通过I/O从站控制它们的工作状态;第二检测开关安装在液压飞剪之后的位置,用于检测在液压飞剪之后是否有已被剪切之后的材料。

5.根据权利要求1所述的飞剪控制系统,其特征在于,所述液压飞剪中包含MOOG761系列伺服阀加蓄能器的组合以及卸荷阀加蓄能器的组合。

6.一种基于权利要求4所述的飞剪控制系统实现的飞剪控制方法,其特征在于,包括以下步骤:

(1)在上位机上设定材料的剪切长度参数和最小返回距离;并将剪切长度参数和最小返回距离通过DP总线传送给DCS主站;

(2)DCS主站对上位机设定的剪切长度参数和最小返回距离进行运算分析处理后,通过DP总线传送给变频器,对变频器进行控制;变频器驱动同步伺服电机自动寻零位一次,控制同步伺服电机自动回到零位,使得液压飞剪回到零位上;

(3)DCS主站控制直流电机工作,输送设备输送材料,增量编码器将其检测到的数据传送给变频器和DCS主站;

(4)第一检测开关检测是否有材料;

若检测到有材料,则进入步骤(5);

若否,重复步骤(4);

(5)DCS主站根据增量编码器检测到数据,分析运算材料达到设定剪切长度后,触发变频器驱动同步伺服电机工作,变频器根据旋转编码器和增量编码器反馈的数据,控制同步伺服电机进行同步追踪,使得液压飞剪和材料输送同步运行,然后对材料进行剪切;当液压飞剪同步运行达到最小返回距离时,同步伺服电机控制液压飞剪回到零位上,完成一次剪切;其中最小返回距离是指液压飞剪与材料同步运行的距离;

(6)重复步骤(4),变频器将其接收到的反馈数据、液压飞剪的剪切实际长度以及变频器的状态通过DP总线反馈给DCS主站。

7.根据权利要求6所述的飞剪控制方法,其特征在于,所述步骤(2)中DCS主站通过3PO模式对变频器进行控制,所述步骤(6)中变频器通过3PI模式将其接收到的反馈数据、液压飞剪的剪切实际长度以及变频器的状态反馈给DCS主站;所述3PO模式中的PO1、PO2和PO3分别表示控制字、剪切长度设定和最小返回距离;所述3PI模式中的PI1、PI2和PI3分别表示状态字、实际剪切长度和飞剪实际位置。

8.根据权利要求6所述的飞剪控制方法,其特征在于,所述第二检测开关检测是否有已被剪切之后的材料,若有,则控制输送设备将被剪切的材料输送走;所述行程开关检测是否触碰到液压飞剪,若触碰到,则控制液压飞剪停止工作。

9.根据权利要求8所述的飞剪控制方法,其特征在于,所述步骤(1)中通过上位机设定变频器参数、电机参数和线棒材参数,然后通过DP总线将上位机设定的变频器参数、电机参数和线棒材参数传送给DCS主站;所述DCS主站通过上位机进行报警的监控,DCS主站检测到上位机上设定的参数错误时或液压飞剪碰到行程开关时,控制上位机报警。

10.根据权利要求6所述的飞剪控制方法,其特征在于,所述步骤(5)当液压飞剪达到最小返回距离时,同步伺服电机开始减速,控制液压飞剪脱离同步,当同步伺服电机减速到零时,变频器控制其进行反转,然后归零,带动液压飞剪回到零位上。

说明书

技术领域

本发明涉及飞剪控制技术领域,特别涉及一种飞剪控制系统及其控制方法。

背景技术

飞剪是生产钢材、棒材和线材等长材的重要设备,它在冶金行业,特别是钢铁行业、机床行业和各种棒线材行业都有着广泛的应用,是现代型带钢材、棒材和线材等生产线上必不可少的关键设备。但许多生产线上仍在使用第一代或第二代的飞剪系统,这些系统普遍存在速度慢、效率低、精度低、故障率高和维检修困难等的问题,严重影响了企业的效益。大多数的飞剪系统急需更新换代,但目前国内还没有厂家能够生产具备高精度和高效率的飞剪系统。

为了满足现代高速生产的要求,提高成材率和定尺率,必须要降低飞剪故障率,减少设备维护成本,同时提高飞剪机的设备精度和控制水平,减少速度波动,实现定位准确,高精度定尺剪切,有必要研制更加先进可靠的飞剪机,以替代进口昂贵的飞剪机,不仅为国内广大潜在用户节省投资和提供便利,而且将产生巨大的经济和社会效益。

发明内容

本发明的目的在于克服现有技术的缺点与不足,提供一种高精度、高稳定性以及高响应性的飞剪控制系统。

本发明的另外一个目的在于,提供一种基于上述飞剪控制系统的控制方法。

本发明第一个目的通过下述技术方案实现:一种飞剪控制系统,分为管理层、控制层和设备层,所述管理层包括上位机;

所述控制层包括DCS(Distributed Control System,分散控制系统)主站、I/O从站和变频器,所述变频器、I/O从站和上位机分别通过DP总线与DCS主站进行通信;

所述设备层包括同步伺服电机、直流电机、液压飞剪和第一检测开关;

所述同步伺服电机用于控制液压飞剪的运行;所述直流电机为材料输送设备提供动力;所述第一检测开关与I/O从站连接,所述第一检测开关安装在液压飞剪之前的位置,用于检测是否有材料;

所述同步伺服电机连接的传动轴上设置有旋转编码器,用于检测液压飞剪的运行速度及位置,所述直流电机连接的传动轴上设置有增量编码器,用于检测直流电机的运转速度;

所述同步伺服电机和旋转编码器分别与变频器连接,所述旋转编码器将液压飞剪的运行速度反馈给变频器;

所述直流电机通过直流驱动器与DCS主站连接;所述增量编码器分别与变频器和直流驱动器连接,分别将直流电机的运转速度反馈给变频器和直流驱动器。

优选的,所述DCS主站为S7300可编程计算机控制系统,所述上位机为TP277触摸屏,所述I/O从站为ET200S,所述变频器为SEW变频器,所述直流驱动器为590P直流驱动器。

更进一步的,所述可编程计算机控制系统包括电源模块、CPU模块、高速计数器模块、AI模块(模拟量输入模块)和32位DI/DO模块(数字量输入/输出模块)。

优选的,所述设备层还包括第二检测开关和行程开关,所述第二检测开关和行程开关分别与I/O从站连接,通过I/O从站控制它们的工作状态;第二检测开关安装在液压飞剪之后的位置,用于检测在液压飞剪之后是否有已被剪切之后的材料。

优选的,所述液压飞剪中包含MOOG761系列伺服阀加蓄能器的组合以及卸荷阀加蓄能器的组合。

本发明第二个目的通过下述技术方案实现:一种飞剪控制方法,包括以下步骤:

(1)在上位机上设定材料的剪切长度参数和最小返回距离;并将剪切长度参数和最小返回距离通过DP总线传送给DCS主站;

(2)DCS主站对上位机设定的剪切长度参数和最小返回距离进行运算分析处理后,通过DP总线传送给变频器,对变频器进行控制;变频器驱动同步伺服电机自动寻零位一次,控制同步伺服电机自动回到零位,使得液压飞剪回到零位上;

(3)DCS主站控制直流电机工作,输送设备输送材料,增量编码器将其检测到的数据传送给变频器和DCS主站;

(4)第一检测开关检测是否有材料;

若检测到有材料,则进入步骤(5);

若否,重复步骤(4);

(5)DCS主站根据增量编码器检测到数据,分析运算材料达到设定剪切长度后,触发变频器驱动同步伺服电机工作,变频器根据旋转编码器和增量编码器反馈的数据,控制同步伺服电机进行同步追踪,使得液压飞剪和材料输送同步运行,然后对材料进行剪切;当液压飞剪同步运行达到最小返回距离时,同步伺服电机控制液压飞剪回到零位上,完成一次剪切;其中最小返回距离是指液压飞剪与材料同步运行的距离;

(6)重复步骤(4),变频器将其接收到的反馈数据、液压飞剪的剪切实际长度以及变频器的状态通过DP总线反馈给DCS主站。

优选的,所述步骤(2)中DCS主站通过3PO模式对变频器进行控制,所述步骤(6)中变频器通过3PI模式将其接收到的反馈数据、液压飞剪的剪切实际长度以及变频器的状态反馈给DCS主站;所述3PO模式中的PO1、PO2和PO3分别表示控制字、剪切长度设定和最小返回距离;所述3PI模式中的PI1、PI2和PI3分别表示状态字、实际剪切长度和飞剪实际位置。

优选的,所述第二检测开关检测是否有已被剪切之后的材料,若有,则控制输送设备将被剪切的材料输送走;所述行程开关检测是否触碰到液压飞剪,若触碰到,则控制液压飞剪停止工作。

更进一步的,所述步骤(1)中通过上位机设定变频器参数、电机参数和线棒材参数,然后通过DP总线将上位机设定的变频器参数、电机参数和线棒材参数传送给DCS主站;所述DCS主站通过上位机进行报警的监控,DCS主站检测到上位机上设定的参数错误时或液压飞剪碰到行程开关时,控制上位机报警。

优选的,所述步骤(5)当液压飞剪达到最小返回距离时,同步伺服电机开始减速,控制液压飞剪脱离同步,当同步伺服电机减速到零时,变频器控制其进行反转,然后归零,带动液压飞剪回到零位上。

本发明相对于现有技术具有如下的优点及效果:

(1)本发明飞剪控制系统中增量编码器将其检测到的数据反馈给变频器,旋转编码器在同步伺服电机启动后,将其检测到的数据也反馈给变频器,变频器根据旋转编码器和增量编码器反馈的数据,控制同步伺服电机进行同步追踪;在DCS主站和变频器的共同控制下,及通过变频器对同步伺服电机的同步调整和对液压飞剪的位置控制下,使得本发明能够在最快的时间内实现液压飞剪和材料输送的同步运行,保证液压飞剪在剪切材料时,其在材料运动方向的速度与材料运行速度相等,使得材料能够连续且顺利的被剪切完成,防止液压飞剪速度过慢导致材料完全变形以及速度过快出现拉材料的现象,保证了材料的剪切质量,提高了本发明的工作效率和工作稳定性。

本发明同步伺服电机在每次剪切后归零,使得液压飞剪在每次剪切后都回到相同的位置上,保证每次剪切材料都是从零位开始,简化控制过程并保证剪切长度的质量,提高了本发明的剪切精度和稳定性。而现有技术中普通的启停控制已远远不能满足控制的需要,必须对飞剪进行位置控制,在进行位置控制时,由于在高速返回时,飞剪惯性量很大,容易冲出零位区的范围,造成材料剪切长度不一的情况。

(2)本发明将具有高控制性的DCS主站S7300和具有高响应性的液压飞剪相结合来达到材料剪切的目的,两部分协调工作、优势互补,满足了材料剪切过程中对高响应性和高稳定性的要求。

(3)本发明飞剪控制方法中,只要在检测到有材料且材料达到设定长度后,才控制同步伺服电机进行运转,在无材料或材料未到达设定长度的情况下,同步伺服电机处于等待状态,有效的减少了本发明飞剪控制系统的工作量。

(4)本发明飞剪控制系统的操作非常简单,只要通过在上位机上设定材料的剪切长度参数、变频器参数、电机参数和线棒材参数等重要参数后,本发明的飞剪控制系统就可以自动控制液压飞剪进行准确的剪切。

(5)本发明飞剪控制系统中变频器与DCS主站之间,及上位机与DCS之间均采用DP总线进行连接,DP总线具有高数据传送率的特点,确保了DCS主站与变频器和上位机之间的顺畅通讯。

附图说明

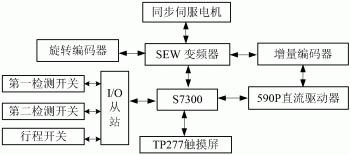

图1是本发明飞剪控制系统的组成框图。

图2是本发明飞剪控制方法流程图。

图3是本发明飞剪控制系统中同步伺服电机的速度图。

具体实施方式

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

实施例1

如图1所示,本实施例公开了一种飞剪控制系统,分为管理层、控制层和设备层,管理层包括上位机;

本实施例中所采用的上位机为Siemens公司的TP277触摸屏,完成材料的剪切长度参数、变频器参数、电机参数和线棒材参数的设定,通过DP总线将上位机设定的变频器参数、电机参数和线棒材参数传送给DCS主站,DCS主站通过上位机进行报警的监控。

控制层包括DCS主站、I/O从站和变频器,其中本实施中所采用的DCS主站为西门子公司的可编程计算机控制系统S7300,可编程计算机控制系统S7300包括电源模块、CPU模块、高速计数器模块、AI模块和32位DI/DO模块。I/O从站采用ET200S,变频器为SEW变频器,

SEW变频器、ET200S的I/O从站和上位机TP277触摸屏分别通过DP总线与DCS主站S7300进行通信;

设备层包括同步伺服电机、直流电机、液压飞剪、第一检测开关、第二检测开关和行程开关;

同步伺服电机用于控制液压飞剪的运行;直流电机为材料输送设备提供动力;

第一检测开关、第二检测开关和行程开关分别与I/O从站ET200S连接,由ET200S检测其工作状态。第一检测开关安装在液压飞剪之前的位置,用于检测在液压飞剪之前是否有需要被剪切的材料。第二检测开关安装在液压飞剪之后的位置,用于检测在液压飞剪之后是否有已被剪切之后的材料,以控制输送设备将被剪切的材料输送走,防止出现材料拥堵现象。行程开关用于防止液压飞剪因为误动作冲出安全位置,当液压飞剪碰到行程开关时,行程开关控制液压飞剪停止工作。

同步伺服电机连接的传动轴上设置有旋转编码器,用于检测液压飞剪的运行速度及位置,直流电机连接的传动轴上设置有增量编码器,用于检测直流电机的运转速度;

同步伺服电机与旋转编码器分别与SEW变频器连接,旋转编码器将液压飞剪的运行速度反馈给SEW变频器;

直流电机通过590P直流驱动器与DCS主站S7300连接;增量编码器分别与SEW变频器和直流驱动器连接,分别将直流电机的运转速度反馈给SEW变频器和直流驱动器,然后由直流驱动器反馈给DCS主站S7300。

本实施例的液压飞剪中包含MOOG761系列伺服阀加蓄能器的组合以及卸荷阀加蓄能器的组合。MOOG761系列双喷嘴挡板阀具有结构简单、坚固可靠、使用寿命长和很高的动态响应等特点,使其在液压飞剪在剪切过程中能够完全满足系统动态响应的要求。系统中设置蓄能器,可以减小电机和泵的规格,节约成本,且满足了剪切过程中瞬间大流量的需求。而卸荷阀加蓄能器的组合适用于类似本实施例的间歇式控制系统,使得该系统即使在最高速度120m/min运行时,在不影响剪切质量的前提下,将油温控制在合理范围内,很好地解决了油温过高的问题,从而实现连续生产的温控要求,且使电机长时间在无负载工况下运行,大幅度节省能源。

如图2所示,本实施例还公开了一种飞剪控制方法,具体步骤如下:

(1)在上位机TP277触摸屏上设定材料的剪切长度参数、变频器参数、最小返回距离、电机参数和线棒材参数;并将设定好的剪切长度参数、变频器参数、最小返回距离、电机参数和线棒材参数通过DP总线传送给DCS主站S7300;DCS主站S7300通过上位机TP277触摸屏产生报警提示。

(2)DCS主站S7300的CPU对上位机TP277触摸屏设定的各参数进行运算分析处理后,通过DP总线传送给SEW变频器,通过3PO模式对SEW变频器进行控制,其中3PO模式中的PO1、PO2和PO3分别表示控制字、剪切长度设定和最小返回距离;SEW变频器驱动同步伺服电机自动寻零位一次,使得液压飞剪回到零位上。

(3)DCS主站S7300控制直流电机工作,输送设备输送材料,增量编码器将其检测到的直流电机的运转速度传送给变频器和DCS主站S7300。

(4)第一检测开关检测是否有材料;

若检测到有材料,则进入步骤(5);

若否,重复步骤(4)。

(5)DCS主站S7300根据增量编码器检测到直流电机的运转速度,分析运算材料达到设定剪切长度后,触发变频器驱动同步伺服电机开始启动,同时同步伺服电机带动液压飞剪开始运行;旋转编码器将液压飞剪的运行速度反馈给变频器,变频器比较旋转编码器和增量编码器反馈的数据,通过变频器控制同步伺服电机进行同步追踪,使得液压飞剪和材料输送同步运行,然后对材料进行剪切,当液压飞剪达到最小返回距离时,同步伺服电机脱离同步,开始减速,当其速度为零时,变频器控制其开始反向转动,然后归零,带动液压飞剪往零位方向运动,使得液压飞剪回到零位上,同时同步伺服电机速度归零,完成一次剪切;其中最小返回距离是指液压飞剪与材料同步运行的距离;

第二检测开关检测是否有已被剪切之后的材料,若有,则控制输送设备将被剪切的材料输送走;行程开关检测是否触碰到液压飞剪,若触碰到,则控制液压飞剪停止工作。

(6)重复步骤(4),SEW变频器通过3PI模式将其接收到的反馈数据、液压飞剪的剪切实际长度以及变频器的状态通过DP总线反馈给DCS主站S7300。其中3PI模式中的PI1、PI2和PI3分别表示状态字、实际剪切长度和飞剪实际位置。变频器的状态是指运行、停止或报警状态。

其中上述步骤(1)至(2)为本实施例控制系统在工作之前所做的准备工作。

本实施例中,当上位机上输入的参数错误时或者液压飞剪因为误动作冲出安全位置等意外情况发生时,上位机立即报警,行程开关立即控制液压飞剪停止剪切工作。

如图3所示为本实施例中剪切过程中同步伺服电机的速度曲线,其中A表示本实施例进行剪切长度设定;B表示变频器驱动同步伺服电机自动寻零位;C表示同步伺服电机开始归零;D表示同步伺服电机归零完成;E表示第一检测开关检测到飞剪设备之前有材料的时刻,F表示同步伺服电机开始同步追踪,G表示同步伺服电机达到同步追踪状态,H表示同步伺服电机开始脱离同步,开始反转归零;I表示同步伺服电机到达零位。

本实施例步骤(6)同步伺服电机的同步追踪过程如图3中F至G的曲线所示:

当第一检测开关检测到有材料且材料达到设定长度时,变频器驱动同步伺服电机从零开始启动,旋转编码器和增量编码器分别将其检测到的同步伺服电机运转速度和直流电机的运转速度反馈给变频器,变频器对比旋转编码器和增量编码器所检测到的速度,快速调整同步伺服电机的速度,直到液压飞剪和材料输送同步运行,即液压飞剪的运行速度和材料输送的速度相等;图3中F至G之间的直线表示的是伺服电机在达到同步追踪后进行匀速转动。在此过程中液压飞剪对材料进行了剪切。其中x为同步伺服电机同步追踪过程的时间,y表示同步伺服电机维持同步的时间,在y时间内,同步伺服电机作匀速转动。

曲线中H至I表示的是:当液压飞剪剪切完成后,达到最小返回距离时,同步伺服电机脱离同步,开始减速,当其速度为零时,变频器控制其开始反转,然后归零,带动液压飞剪回到零位上,即原位置上,等待下一次的启动。同步伺服电机在每次剪切后均归零,使得液压飞剪在每次剪切后都回到相同的位置上,保证了每次剪切材料都是从零位开始剪切,简化控制过程并保证剪切长度的质量。

本实施例中将具有高响应性的液压飞剪和具有控制性能高的DCS主站S7300相结合来达到材料剪切的目的,两部分协调工作、优势互补,满足了材料剪切过程中对高响应性和高稳定性的要求。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

一种飞剪控制系统及其控制方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0