专利摘要

本发明涉及高锰钢铸件细晶化制造技术,具体地说是一种高锰钢铸件细晶化铸造工艺方法,包括:1)钢水高温出炉,出炉温度为1580±20℃,出炉后进行炉外吹氩气、喂丝精炼,严格控制磷、硫含量,P≤0.025%,S≤0.018%,浇注温度为1480±20℃;2)高锰钢铸件浇注过程中,随金属液添加重量比为0.5~10%、尺寸为 0.5~10mm的金属颗粒;3)金属颗粒从铸件的浇注系统加入,金属颗粒预热温度150℃~350℃;4)铸件快速浇注,采用底漏包避免夹杂卷入。本发明在浇注过程中添加金属颗粒,降低金属液的温度,增加形核质点细化晶粒。从而,解决了高锰钢铸件晶粒粗大、疏松、微裂纹等问题,生产出了晶粒细化、强度高的高锰钢铸件。

说明书

技术领域技术领域

本发明涉及高锰钢铸件细晶化制造技术,具体地说是一种高锰钢铸件细晶化铸造工艺方法。

技术背景背景技术

目前高锰钢铸件应用十分广泛,尤其在矿山与铁路方面尤为突出。然而,高锰钢铸件晶粒粗大严重影响了高锰钢的使用性能。高锰钢铸件晶粒粗大,使铸件中的夹杂物以及低熔点物质在晶界上富集,降低了铸件强度,导致高锰钢铸件在使用过程中产生剥落、裂纹等缺陷,严重影响铸件的使用寿命。铁路辙叉为高锰钢铸件,细晶化技术对于高锰钢铁路辙叉尤为重要。过去由于铁路辙叉晶粒粗大,使大量夹杂物和低熔点物质在晶界上集聚,弱化了晶界强度,使高锰钢在使用过程中发生非正常磨损,出现剥落掉块等问题。我国以世界铁路6%营运里程,完成了24%运输总量,使得铁路处于极度繁忙状态,增加了铁路破损的几率,使铁路辙叉用量非常大,每年全国的铁路辙叉需要量大约在5万颗左右,并且这个数字随着铁路干线的增加还要增加。

发明内容发明内容

本发明的目的在于提供一种高锰钢铸件细晶化铸造工艺方法,解决了高锰钢铸件晶粒粗大、疏松、微裂纹等问题,生产出了晶粒细化、强度高的高锰钢铸件;采用先进的合金化技术与金属颗粒加快铸件冷却技术改善了材料性能,高锰钢铁路辙叉力学性能有了很大提高,σb≥850MPa,ak≥240J/cm2,δ≥45%。

本发明的技术方案是:

本发明开发了一种高锰钢铸件细晶化铸造工艺方法,包括如下步骤:

1)高锰钢在冶炼过程中,钢水高温出炉,出炉后进行炉外吹氩气、喂丝精炼,严格控制钢水中磷、硫含量;

2)高锰钢铸件浇注过程中,采用随流添加金属颗粒,降低金属液储能加快铸件冷却;

3)金属颗粒从铸件的浇注系统加入,加入时间在整个浇注过程的中后期进行,一次性或分批次均匀加入;

4)铸件要快速浇注,采用底漏包避免夹杂卷入。

所述步骤1),出炉温度为1580±20℃。

所述步骤1),精炼过程中,氩气压力为0.3~0.6MPa,压力管道内径 5~10mm,吹氩时间0.5~1分钟/吨钢水,喂丝量为浇注钢水总重量的0.5~2%。

所述步骤1),严格控制钢水中磷、硫含量,P≤0.025%,S≤0.018%,浇注温度为1480±20℃。

所述步骤2),加入金属颗粒的重量为浇注钢水总重量的0.5~10%。

所述步骤2),加入金属颗粒尺寸为 0.5~10mm,金属颗粒预热温度150℃~350℃。

所述步骤2),加入金属颗粒种类:普碳钢或高锰钢。

所述步骤3),金属颗粒从铸件的浇注系统随金属液加入,金属颗粒添加时间为铸件浇注时间的1/3~1/2。

所述步骤4),浇注速度为20kg/s~40kg/s。

本发明所用高锰钢是一种以碳、锰等元素为主传统钢种,按重量百分比计,高锰钢化学成分包括:C 0.7~1.1%,Si 0.6~0.7%,Mn 12.5~13.5%,P≤0.025%,S≤0.018%,高锰钢铸件浇注过程中,随金属液添加重量比为0.5~10%、尺寸为 0.5~10mm的金属颗粒。金属颗粒从铸件的浇注系统加入,加入时间应在整个浇注过程的中后期进行,一次性或分批次均匀加入。

本发明具有如下有益效果:

1.本发明通过在浇注过程中添加金属颗粒,降低金属液的温度,增加形核质点细化晶粒,快速凝固铸件,显著细化了高锰钢铸件的晶粒,同时减少夹杂物尺寸,显著提高了铸件质量。

2.本发明工艺设计合理,缩短高锰钢铸件凝固时间,降低铸件的生产周期,提高了生产率。

3.本发明适用于厚大高锰钢铸件的制造。利用本发明生产的高锰钢铸件具有高性能、低成本的特点。

4.辙叉由于晶粒粗大,缩孔、疏松等铸造缺陷,在使用过程中,很容易磨损,一般情况下,高锰钢辙叉的货物通过总重量不超过1.2亿吨。采用本发明细晶化的高锰钢辙叉货物通过总重量可以达到2亿吨。因此,该技术得到了铁路用户的充分肯定。

附图说明附图说明

图1(a)-图1(c)铸件中所添加金属颗粒形貌;

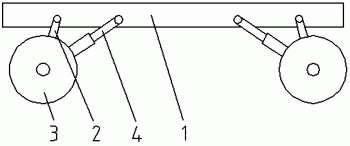

图2铸件工艺实施示意图;

图中,1.铸件;2.冒口;3.保温板;4.覆盖剂;5.横浇道;6.直浇道;7.浇口杯;8.金属颗粒。

图3铸件示意图;

图4铸件成品图示;

图5未经细晶化的高锰钢铸件中夹杂物分布状况;

图6细晶化的高锰钢铸件中夹杂物分布状况;

图7(a)-图7(b)未经细晶化的高锰钢铸件晶粒分布状况;

图8(a)-图8(b)细晶化的高锰钢铸件晶粒分布状况。

具体实施方式具体实施方式

本发明一种高锰钢铸件晶粒细化方法具体操作如下:

1)材料准备:普碳钢或高锰钢金属颗粒,尺寸为 0.5~ 10mm的金属颗粒,金属颗粒预热温度150℃~350℃;

2)设备准备:专用漏斗。

3)钢水冶炼:钢水高温出炉,出炉温度为1580±20℃,出炉后进行炉外吹氩气、喂丝精炼,严格控制磷、硫含量,P≤0.025%,S≤0.018%;

精炼过程中,氩气压力为0.3~0.6MPa,压力管道内径 5~10mm,吹氩时间0.5~1分钟/吨钢水,喂丝量为浇注钢水总重量的0.5~2%,喂丝为精炼常用的Si-Ca丝,其作用是脱氧、精炼。

4)严格控制浇注温度,浇注温度为1480±20℃。高锰钢在选择浇注温度时,简单厚壁件浇注温度取下限,复杂薄壁件浇注温度取上限。

5)加入量:高锰钢铸件浇注过程中,随金属液流添加重量比为0.5~10%、尺寸为 0.5~ 10mm的金属颗粒,见图1(a)-图1(c),金属颗粒预热温度150℃~350℃。

6)加入方法:铸件要快速浇注,采用底漏包避免夹杂卷入,浇注之前在型腔中充氩气,在氩气保护下进行浇注;利用专用设备加入金属颗粒,金属颗粒从铸件的浇注系统加入,加入时间应在整个浇注过程的中后期进行,一次性或分批次均匀加入;

7)铸件处理:采用热打箱工艺,为了减少铸件的拉应力,打箱时铸件温度不低于800℃。采用气割方法进行热割冒口,切割温度不低于600℃,切割后热送进入热处理窑,进行均匀化处理。

下面结合附图及实施例详述本发明。

实施例1

如图2所示,采用保温冒口和保温覆盖剂。钢水出炉温度为1580℃,在精炼包中进行精炼,除去夹杂,浇注金属液重量0.6吨,浇注时间32秒,底漏包浇注,浇注温度1480℃,浇注之前在型腔中充氩气,在氩气保护下进行浇注。在浇注过程中从浇注系统添加钢水总重量的5%、尺寸为 2mm的金属颗粒,金属颗粒为ZG 55,金属颗粒温度180℃;金属颗粒在铸件浇注11秒时开始加入,金属颗粒加入时间为12秒。铸件采用热打箱工艺,用气割方法进行热割冒口,热割冒口温度650℃,切割后热送进入热处理窑,进行均匀化处理,均匀化温度为1080℃,保温时间为4.5h。

本实施例精炼过程中,氩气压力为0.4MPa,压力管道内径 8mm,吹氩时间0.8分钟/吨钢水,喂丝量为浇注钢水总重量的1%,喂丝为精炼常用的Si-Ca丝。按重量百分比计,高锰钢化学成分:C 1.0,Si 0.6%,Mn 12.5%,P 0.022%,S 0.012%。

采用如下工艺:(1)采用平稳充型浇注系统的浇口杯,有利于金属颗粒的加入。(2)使用保温冒口和保温覆盖剂,铸件(图3、图4)内部没有任何缩孔、疏松缺陷。(3)加入金属颗粒,加快铸件的凝固缩短铸件的凝固时间,细化晶粒。(4)铸件浇口端有夹杂缺陷,夹杂物尺寸较大并存有气孔,但这些缺陷都在铸件的加工范围之内,属可去除缺陷。

本发明采用添加金属颗粒,增加铸件形核质点,降低铸件储能,加快铸件凝固速度,缩短铸件凝固时间等技术,铸件晶粒尺寸显著降低,晶粒均匀。从而使高锰钢铸件的性能得到显著提高,σb≥850MPa,ak≥240J/cm2,δ≥45%。图8(a)-图8(b)为采用本发明生产的细晶化铸件晶粒形貌。

实施例2

与实施例1不同之处是:

如图2所示,采用保温冒口和保温覆盖剂。钢水出炉温度为1560℃,在精炼包中进行精炼,除去夹杂,浇注金属液重量0.6吨,浇注时间30秒,底漏包浇注,浇注温度1470℃,在氩气保护下进行浇注。在浇注过程中从浇注系统中添加占钢水总重量的2%、尺寸为 5mm的金属颗粒,金属颗粒为ZG65,金属颗粒温度245℃;金属颗粒在铸件浇注10秒时开始加入,金属颗粒加入时间为14秒。铸件采用热打箱工艺,用气割方法进行热割冒口,热割冒口温度630℃,切割后热送进入热处理窑,进行均匀化处理,均匀化温度为1075℃,保温时间为5h。

本实施例精炼过程中,氩气压力为0.3MPa,压力管道内径 8mm,吹氩时间1分钟/吨钢水,喂丝量为浇注钢水总重量的2%,喂丝为精炼常用的Si-Ca丝。按重量百分比计,高锰钢化学成分:C 1.05%,Si 0.62%,Mn 12.8%,P 0.021%,S 0.016%。

采用如下工艺:(1)采用平稳充型浇注系统的浇口杯,便于金属颗粒添加。采用底漏包浇注,减少卷气与夹渣,减少了二次氧化。(2)加入金属颗粒,加快铸件的凝固,缩短铸件的凝固时间,显著细化晶粒。以及使用保温冒,铸件没有任何缩孔、疏松缺陷。(4)铸件表面,次表面均没有发现夹杂。铸件晶粒细小均匀,铸件中夹杂物尺寸显著降低数量较多,铸件质量完好。

实施例3

与实施例1不同之处是:

如图2所示,采用保温冒口和保温覆盖剂。钢水出炉温度为1590℃,在精炼包中进行精炼,除去夹杂,浇注金属液重量0.6吨,浇注时间28秒,底漏包浇注,浇注温度1480℃,在氩气保护下进行浇注。在浇注过程中从浇注系统中添加钢水总重量的1.5%、尺寸为 10mm的金属颗粒,金属颗粒为普通高锰钢,金属颗粒温度320℃;金属颗粒在铸件浇注14秒时开始加入,金属颗粒加入时间为8秒。铸件采用热打箱工艺,用气割方法进行热割冒口,热割冒口温度600℃,切割后热送进入热处理窑,进行均匀化处理,均匀化温度为1080℃,保温时间为5h。

本实施例精炼过程中,氩气压力为0.6MPa,压力管道内径 5mm,吹氩时间1分钟/吨钢水,喂丝量为浇注钢水总重量的2%,喂丝为精炼常用的Si-Ca丝。按重量百分比计,高锰钢化学成分:C 0.95%,Si 0.67%,Mn 12.4%,P 0.020%,S 0.016%。

采用如下工艺:(1)采用平稳充型浇注系统的浇口杯,便于金属颗粒添加。采用底漏包浇注,减少卷气与夹渣,减少了二次氧化。(2)加入金属颗粒,铸件凝固时间显著缩短,晶粒细化。以及使用保温冒与添加金属颗粒的作用,铸件没有任何缩孔、疏松缺陷。(4)铸件表面,次表面均没有发现夹杂。铸件晶粒细较小,均匀性较差,铸件中夹杂物尺寸减少,等级提高,铸件中无未熔金属颗粒,铸件质量完好。

本发明工作过程及结果:

如图2所示,浇注系统的浇口杯7通过直浇道6、横浇道5连至铸件1,金属颗粒8通过浇口杯7引入铸件7中,铸件7顶部设置保温冒口2,冒口2外侧设有保温板3,冒口2顶部放有覆盖剂4。由于本发明采用在冶炼过程中进行了炉外精炼,在浇注过程中进行氩气保护,并且应用了平稳流充型浇注系统,在浇注过程中,从浇注系统随金属液添加金属颗粒,金属液充型平稳;金属颗粒的加入,缩短了铸件的凝固时间,加快了铸件的凝固,降低金属液的温度,细化了晶粒,减少了夹杂物尺寸,减少了裂纹产生倾向,大大提高铸件的使用寿命,生产出了高性能铸件。

高锰钢是一种以碳、锰等元素为主并含有多种微合金元素的传统钢种,按重量百分比计,其具体成分C 0.7~1.1%,Si 0.6~0.7%,Mn 12.5~13.5%。采用铁路高锰钢辙叉铸件进行细晶化工艺实施,铸件的组织明显得到了细化。其中,图5是传统工艺生产的高锰钢辙叉铸件的夹杂物分布状况的金相图,放大倍数为100倍,夹杂物的级别为2A级;图6是本发明生产的高锰钢辙叉铸件的夹杂物分布状况的金相图,放大倍数为100倍,夹杂物的级别为1A级;图7(a)-图7(b)是传统工艺生产的高锰钢辙叉铸件的晶粒状况的金相图,由图可见晶粒尺寸较大;图8(a)-图8(b)是本发明生产的高锰钢辙叉铸件的晶粒状况的金相图,由图可见晶粒细小且均匀。

本发明的铸钢液态金属的重量0.6吨,浇注时进行氩气保护,随金属液添加一定数量与尺寸的金属颗粒,使铸件的晶粒得到细化提高铸件的使用寿命。观察浇注过程,金属颗粒加入均匀,起到加快冷却的作用,晶粒细小均匀,夹杂物尺寸降低,高锰钢铸件性能显著提高。

一种高锰钢铸件细晶化铸造工艺方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0