IPC分类号 : C07C29/76,C07C31/10,C07C31/12,C07C31/125,C01G28/00

专利摘要

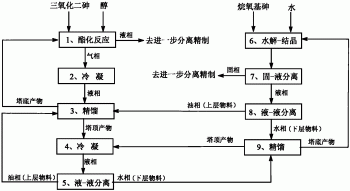

本发明涉及一种醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,是以三氧化二砷粗品为原料通过(1)酯化反应;(2)冷凝;(3)精馏;(4)冷凝;(5)液-液分离;(6)水解-结晶;(7)固-液分离;(8)液-液分离;(9)精馏的步骤实现。本发明的工艺流程简单,过程安全可靠,资源利用高,三废量小,是一种符合绿色化工发展要求的清洁生产方法。

权利要求

1.醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于所述步骤如下:

(1)酯化反应:在酯化反应器中,固相的三氧化二砷粗品与醇或者醇-水混合液在沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与反应过程中生成的副产物水形成共沸物通过蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在冷凝设备中,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在冷凝设备中,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流;

(6)水解-结晶:在水解-结晶设备中,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在固-液分离设备中,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在液-液分离设备中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

2.根据权利要求1所述的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于:第(1)步酯化反应所使用的醇是正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇、1-戊醇、2-戊醇、3-戊醇、新戊醇中的任意一种或多种醇组成的混合液,也可以是醇水混合液,其中水的质量百分含量不大于20%。

3.根据权利要求1所述的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于:第(1)步酯化反应过程中,原料三氧化二砷与醇的摩尔比为1:8~24,酯化反应器为酯化-精馏耦合反应器、酯化-蒸馏耦合反应器的任意一种。

4.根据权利要求1所述的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于:第(1)步酯化反应过程中,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,操作的绝对压强为0.05MPa~0.1MPa。

5.根据权利要求1所述的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于:第(2)步及第四步的冷凝设备为列管式冷凝器、螺旋板式换热器、板式换热器中的任意一种,气体冷凝成液相的温度为10℃~60℃。

6.根据权利要求1所述的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于:第(3)步及第九步精馏操作的绝对压强为0.1MPa~1.0MPa。

7.根据权利要求1所述的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于:第(6)步水解-结晶步骤中烷氧基砷与水的摩尔比为1:2~100,水解反应的温度为0℃~120℃,操作的绝对压强为0.1MPa~0.6MPa。

8.根据权利要求1所述的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,其特征在于:第(7)步所述的固-液分离设备是沉降式或过滤式或离心式或叶片式固-液分离设备中的任意一种,操作温度为0℃~60℃。

说明书

技术领域

本发明涉及一种醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离工艺,特别是以三氧化二砷与醇发生酯化反应生成烷氧基砷过程的脱水工艺技术,以及生成的烷氧基砷水解生成三氧化二砷过程中产生的醇水混合液的分离工艺,旨在解决三氧化二砷与醇酯化反应过程的脱水问题,使酯化反应能够正向进行,同时解决醇水混合液的回收利用问题。本发明属于精细化工技术领域。

背景技术

三氧化二砷是制备元素砷的重要原料,而高纯砷是新能源、微电子、光电子产业不可缺少的重要基础材料。三氧化二砷也是冶炼砷合金、制造半导体等的重要原料。三氧化二砷还作为玻璃工业中的澄清剂和脱色剂,以增强玻璃制品的透光性;皮革工业中用以制亚砷酸钠作为皮革保藏剂;农业上用作防治病虫害的杀虫剂、消毒剂等。

1.1醇法制备高纯三氧化二砷的原理

醇法制备高纯三氧化二砷工艺是以低品位的三氧化二砷为原料,利用三氧化二砷与低级醇发生酯化反应生成烷氧基砷,烷氧基砷经分离精制得到高纯烷氧基砷,再经水解得到高纯三氧化二砷。

1.2醇法制备高纯三氧化二砷工艺存在的主要问题

(1)酯化反应过程的脱水。三氧化二砷与醇发生酯化反应生成烷氧基砷,而烷氧基砷又会与水发生水解反应生成醇与三氧化二砷,是一个可逆过程。为了使酯化反应正向进行,必须解决酯化反应过程副产物水的脱水问题。

(2)醇和水的循环使用。在酯化反应过程中生成的水与体系中的醇混合成会形成醇水混合液,另外烷氧基砷水解制三氧化二砷的过程中,生成的醇与体系中的水混合也得到醇水混合液。实现醇水的分离使其循环使用是提高醇法制备高纯三氧化二砷工艺经济性、减少污染必须解决的问题。

因此,研发醇与三氧化二砷反应生成烷氧基砷的有效脱水技术以及得到的醇水混合液的分离技术是制备高纯三氧化二砷过程亟待解决的问题。

发明内容

本发明的目的是提供一种三氧化二砷与醇反应生成烷氧基砷的脱水技术以及得到的醇水混合液的分离方法,使三氧化二砷与醇的酯化反应能顺利进行,并实现醇和水的循环利用。该方法工艺简单,过程安全,既循环利用了原料,也消除了环境污染,是一种符合绿色化工发展要求的清洁生产方法。

实现上述目的的技术方案是:

一种醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法,特别是以三氧化二砷粗品为原料通过酯化反应分离精制制备高纯三氧化二砷过程中水的脱除及醇水混合液分离工艺,其特征在于所述方法步骤如下:

(1)酯化反应:在酯化反应器中,固相的三氧化二砷粗品与醇或者醇-水混合液在沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与反应过程中生成的副产物水形成共沸物通过蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在冷凝设备中,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在冷凝设备中,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流;

(6)水解-结晶:在水解-结晶设备中,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在固-液分离设备中,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在液-液分离设备中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

进一步,第一步酯化反应所使用的醇是正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇、1-戊醇、2-戊醇、3-戊醇、新戊醇中的任意一种或多种醇组成的混合液;也可以是醇水混合液,其中水的质量百分含量不大于20%。

进一步,第一步酯化反应过程中,原料三氧化二砷与醇的摩尔比为1:8~24,酯化反应器为酯化-精馏耦合反应器、酯化-蒸馏耦合反应器的任意一种。

进一步,第一步酯化反应过程中,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,操作的绝对压强为0.05MPa~0.1MPa;

进一步,第二步及第四步的冷凝设备为列管式冷凝器、螺旋板式换热器、板式换热器中的任意一种,气体冷凝成液相的温度为10℃~60℃;

进一步,第三步及第九步精馏操作的绝对压强为0.1MPa~1.0MPa;

进一步,第六步水解-结晶步骤中烷氧基砷与水的摩尔比为1:2~100,水解反应的温度为0℃~120℃,操作的绝对压强为0.1MPa~0.6MPa。

进一步,第七步所述的固-液分离设备是沉降式或过滤式或离心式或叶片式固-液分离设备中的任意一种,操作温度为0℃~60℃。

实现本发明需要的主要工艺设备为:酯化反应器、水解-结晶设备、冷凝设备、精馏设备、固-液分离设备等。

本发明的原理是:

(1)酯化反应过程中水的脱除:选择了醇作为三氧化二砷酯化反应的酯化剂,利用醇与水形成共沸物且共沸物的沸点低于醇的沸点的特性,将水从反应体系中移出,从而快速有效地脱除酯化反应过程中生成的水,使酯化反应能正向移动,反应进行彻底。

(2)醇与水分离,实现醇和水的循环使用:利用醇与水部分互溶的特性,将醇水共沸物通过精馏-(液-液分离)-精馏耦合技术进行分离,实现醇和水的循环使用。

(3)反应单元、精馏单元中醇与水的匹配:利用醇法分离精制三氧化二砷过程中酯化反应和水解反应的特殊性,将反应过程与醇水混合液分离过程有机结合,实现反应单元、精馏单元中醇与水的匹配。采用精馏-(液-液)分离-精馏组合工艺,在第一个精馏过程中,由于水含量低,故塔底可以回收得到含量在99%以上的醇,直接作为酯化反应过程中醇原料的补充循环使用;第二个精馏过程中,由于醇含量低,因此塔底得到的水经过进一步处理可作为水解反应过程中的补充水循环使用,该塔的塔釜用水蒸气直接加热,釜液组成几乎为纯水。两个精馏塔的塔顶气相组成接近共沸物组成,经冷凝液后分层,下层为水相,作为水解反应的反应物;上层为醇相,可进入第一个精馏塔进一步提纯。

本发明采用上述技术方案的好处是:

(1)采用脱水技术使酯化反应进行彻底。在三氧化二砷与醇酯化反应过程中,醇与水形成共沸物,通过蒸发使共沸物进入气相,达到反应体系脱水的目的。该脱水方法的脱水效果好,能使酯化反应正向移动,反应进行彻底。

(2)实现了醇和水的循环使用。将醇水共沸物通过精馏-(液-液分离)-精馏耦合技术进行分离,实现了醇和水的循环使用。

(3)通过反应单元、精馏单元中醇与水的匹配,提高了资源利用率,减少了环境污染。通过精馏-(液-液分离)-精馏耦合技术回收得到的醇可直接作为酯化反应过程中醇的补充原料循环使用;回收得到的水可直接作为水解反应过程中水的补充原料循环使用,不仅节约了原料。也减少了三废的排放。

因此,所研发的醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离工艺,不仅工艺流程简单,而且过程安全可靠,资源利用高,三废量小,是一种符合绿色化工发展要求的清洁生产方法。

附图说明

图1为本发明的工艺流程图。

具体实施方式

下面结合附图和实施例对本发明作进一步详细的说明。

实现本发明需要的主要工艺设备为:酯化反应器、水解-结晶设备、冷凝设备、精馏设备、液-液分离设备、固-液分离设备等。

实施例一

主要工艺设备:酯化-蒸馏耦合反应器、搅拌釜式水解-结晶设备、沉降式液-液分离设备、沉降式固-液分离设备等。

如图1所示,醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离工艺,特别是以三氧化二砷粗品为原料通过酯化反应分离精制制备高纯三氧化二砷过程中水的脱除及醇水混合液分离工艺,所述方法步骤如下:

(1)酯化反应:在酯化-蒸馏耦合反应器中,原料三氧化二砷粗品与正丁醇混合,正丁醇中水的质量百分含量为0.5%,三氧化二砷与醇的摩尔比为1:8,在操作的绝对压强为0.05MPa,沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在列管式冷凝器中,气体冷凝成液相的温度为10℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,操作的绝对压强为0.1MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在列管式冷凝器中,气体冷凝成液相的温度为10℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在沉降式液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流,经过步骤1-5操作,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题;

(6)水解-结晶:在搅拌釜式水解-结晶器中,烷氧基砷与水的摩尔比为1:2,水解反应的温度为0℃,操作的绝对压强为0.1MPa,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在沉降式固-液分离设备中,操作温度为0℃,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在沉降式油-水分离器中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,在精馏操作的绝对压强为0.1MP,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

实施例二

主要工艺设备:酯化-精馏馏耦合反应器、搅拌釜式水解-结晶设备、沉降式液-液分离设备、过滤式固-液分离设备等。

步骤如下:

(1)酯化反应:在酯化-精馏耦合反应器中,原料三氧化二砷粗品与异丁醇混合,异丁醇中水的质量百分含量为20%,三氧化二砷与醇的摩尔比为1:24,在操作的绝对压强为0.1MPa,沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在螺旋板式换热器中,气体冷凝成液相的温度为60℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,操作的绝对压强为1.0MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在螺旋板式换热器中,气体冷凝成液相的温度为60℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在沉降式液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流,经过步骤1-5操作,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题;

(6)水解-结晶:在搅拌釜式水解-结晶器中,烷氧基砷与水的摩尔比为1:100,水解反应的温度为120℃,操作的绝对压强为0.6MPa,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在过滤式固-液分离设备中,操作温度为60℃,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在沉降式油-水分离器中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,在精馏操作的绝对压强为1.0MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

实施例三

主要工艺设备:酯化-蒸馏耦合反应器、搅拌釜式水解-结晶设备、沉降式液-液分离设备、离心式固-液分离设备等。

步骤如下:

(1)酯化反应:在酯化-蒸馏耦合反应器中,原料三氧化二砷粗品与叔丁醇混合,叔丁醇中水的质量百分含量10%,三氧化二砷与醇的摩尔比为1:12,在操作的绝对压强为0.1MPa,沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在列管式冷凝器、螺旋板式换热器、板式换热器冷凝设备中,气体冷凝成液相的温度为40℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,操作的绝对压强为0.5MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在板式换热器冷凝设备中,气体冷凝成液相的温度为40℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在沉降式液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流,经过步骤1-5操作,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题;

(6)水解-结晶:在搅拌釜式水解-结晶器中,烷氧基砷与水的摩尔比为1:40,水解反应的温度为50℃,操作的绝对压强为0.2MPa,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在离心式固-液分离设备中,操作温度为30℃,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在沉降式油-水分离器中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,在精馏操作的绝对压强为0.3MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

实施例四

主要工艺设备:酯化-精馏耦合反应器、搅拌釜式水解-结晶设备、沉降式液-液分离设备、叶片式固-液分离设备等。

步骤如下:

(1)酯化反应:在酯化-精馏耦合反应器中,原料三氧化二砷粗品与1-戊醇混合,1-戊醇中水的质量百分含量不大于2%,三氧化二砷与醇的摩尔比为1:16,在操作的绝对压强为0.1MPa,沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在列管式冷凝器中,气体冷凝成液相的温度为30℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,操作的绝对压强为0.1MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在列管式冷凝器中,气体冷凝成液相的温度为30℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在沉降式液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流,经过步骤1-5操作,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题;

(6)水解-结晶:在搅拌釜式水解-结晶器中,烷氧基砷与水的摩尔比为1:30,水解反应的温度为40℃,操作的绝对压强为0.1MPa,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在叶片式固-液分离设备中,操作温度为30℃,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在沉降式油-水分离器中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,在精馏操作的绝对压强为0.2MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

实施例五

主要工艺设备:酯化-精馏耦合反应器、搅拌釜式水解-结晶设备、沉降式液-液分离设备、离心式固-液分离设备等。

步骤如下:

(1)酯化反应:在酯化-精馏耦合反应器中,原料三氧化二砷粗品与2-戊醇混合,2-戊醇中水的质量百分含量20%,三氧化二砷与醇的摩尔比为1:16,在操作的绝对压强为0.1MPa,沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在列管式冷凝器中,气体冷凝成液相的温度为30℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,精馏操作的绝对压强为0.1MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在列管式冷凝器、螺旋板式换热器、板式换热器冷凝设备中,气体冷凝成液相的温度为30℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在沉降式液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流,经过步骤1-5操作,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题;

(6)水解-结晶:在搅拌釜式水解-结晶器中,烷氧基砷与水的摩尔比为1:2~100,水解反应的温度为40℃,操作的绝对压强为0.2MPa,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在离心式固-液分离设备中,操作温度为30℃,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在沉降式油-水分离器中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,在精馏操作的绝对压强为0.1MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

实施例六

主要工艺设备:酯化-精馏耦合反应器、搅拌釜式水解-结晶设备、沉降式液-液分离设备、过滤式固-液分离装置等。

步骤如下:

(1)酯化反应:在酯化-精馏耦合反应器、酯化-蒸馏耦合反应器中,在体积含量为30%正丁醇、20%异丁醇、10%叔丁醇、10%1-戊醇、10%2-戊醇、10%3-戊醇、10%新戊醇中的组成的混合液混合,其中水的质量百分含量5%,三氧化二砷与醇的摩尔比为1:16,在操作的绝对压强为0.1MPa,沸腾状态下发生酯化反应生成烷氧基砷,该液相产物去进一步分离精制,醇与副产物水形成的共沸物通过蒸发脱水方法经蒸发进入气相,从而脱除了酯化反应生成的水,使酯化反应正向进行;

(2)冷凝:在列管式冷凝器中,气体冷凝成液相的温度为30℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(3)精馏:在精馏塔中,精馏操作的绝对压强为0.1MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶产物为醇水共沸物进入下一步,塔底得到的醇可直接作为酯化反应的补充原料循环使用;

(4)冷凝:在列管式冷凝器中,气体冷凝成液相的温度为30℃,将上一步得到气相物料冷凝得到醇水共沸物液相物料,进入下一步;

(5)液-液分离:在沉降式液-液分离设备中,将上一步得到的醇水共沸物静置分层,上层的醇相返回到第三步精馏单元,并入精馏塔的进料物流,下层的水相并入到第九步精馏单元的进料物流,经过步骤1-5操作,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题;

(6)水解-结晶:在搅拌釜式水解-结晶器中,烷氧基砷与水的摩尔比为1:40,水解反应的温度为50℃,操作的绝对压强为0.1MPa,将第一步得到的烷氧基砷与水发生水解反应生成三氧化二砷及醇,生成的三氧化二砷经结晶得到三氧化二砷固体;

(7)固-液分离:在过滤式固-液分离设备中,操作温度为30℃,将上一步物料进行固-液分离,固相物料三氧化二砷进一步分离精制,液相物料醇水混合液进入下一步;

(8)液-液分离:在沉降式油-水分离器中,将上一步得到醇水混合液静置分层,上层的醇相返后到第三步精馏单元,并入精馏塔的进料物流,下层的水相进入下一步;

(9)精馏:在精馏塔中,在精馏操作的绝对压强为0.3MPa,将上一步得到的醇水混合液进行共沸精馏,塔顶气相产物进入第四步进行冷凝操作,在冷凝设备中,与第三步得到气相物料一起经冷凝得到醇水共沸物液相物料,塔底的水相直接作为第六步水解反应的补充水循环使用。

实施例七

其他同实施例一,不同的是将实施例一中的酯化剂正丁醇改为正丙醇。在第五步液-液分离过程中,因为正丙醇与水为完全相互溶解系统,不存在液-液分层,所以将液-液分离得到的醇水共沸物全部并入第三步精馏塔的进料物流,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题。

实施例八

其他同实施例二,不同的是将实施例二中的酯化剂异丁醇改为异丙醇。在第五步液-液分离过程中,因为异丙醇与水为完全相互溶解系统,不存在液-液分层,所以将液-液分离得到的醇水共沸物全部并入第三步精馏塔的进料物流,解决了醇与三氧化二砷酯化反应过程的脱水问题及脱水过程中副产物醇水混合液的回收利用问题。

除上述各实施例,本发明的实施方案还有很多,凡采用等同或等效替换的技术方案,均在本发明的保护范围之内。

醇法分离精制三氧化二砷过程中水的脱除及醇水混合液分离方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0