专利摘要

本申请涉及一种用于纯化异丙醇的方法和设备。在本申请中,可以以最小的能量消耗而有效地从包含水和异丙醇的进料中去除水,从而可以得到高纯度的异丙醇。

权利要求

1.一种用于纯化异丙醇的方法,包括:

通过向包括膜系统和装填有吸附剂的塔的脱水装置提供包含异丙醇和水的进料而去除水;以及

通过向分隔壁塔提供水含量经由在脱水装置中去除水而被调节的进料而进行纯化。

2.根据权利要求1所述的方法,其中,所述膜系统是渗透蒸发系统或者蒸汽渗透系统。

3.根据权利要求1所述的方法,其中,所述吸附剂包括分子筛、氧化硅凝胶、活性氧化铝、活性炭或离子交换树脂。

4.根据权利要求1所述的方法,其中,所述去除水包括向所述脱水装置提供具有1200至5000ppm的水含量的进料,并在所述脱水装置中将进料的水含量调节至500ppm以下。

5.根据权利要求1所述的方法,其中,所述去除水包括通过向所述膜系统提供具有1200至5000ppm的水含量的进料而将水含量调节为500至1200ppm,并通过向装填有吸附剂的塔提供水含量被调节为500至1200ppm的进料而将水含量调节为50至500ppm。

6.根据权利要求1所述的方法,其中,所述进行纯化包括向分隔壁塔提供水含量经由从脱水装置去除水而被调节至500ppm以下的进料,以及将水含量调节至150ppm以下。

7.根据权利要求1所述的方法,其中,所述分隔壁塔被分隔为进料流入区域、顶部区域、底部区域和产品流出区域,且所述产品流出区域被分为上部产品流出区域和下部产品流出区域,以及

所述进行纯化包括向分隔壁塔的进料流入区域提供水含量经由从脱水装置去除水而被调节至500ppm以下的进料,以及在所述分隔壁塔中进行纯化以从分隔壁塔的下部产品流出区域得到包含纯化的异丙醇和具有150ppm以下的水含量的排出产品。

8.根据权利要求7所述的方法,其中,从基于所述分隔壁塔的顶部计算的理论塔板数的50至90%塔板处得到包含纯化的异丙醇并具有150ppm以下的水含量的排出产品。

9.根据权利要求7所述的方法,其中,调节所述分隔壁塔的顶部区域的温度为40至120℃。

10.根据权利要求7所述的方法,其中,调节所述分隔壁塔的顶部区域的压力为0.1至10.0kg/cm2。

11.根据权利要求9所述的方法,其中,从所述分隔壁塔的下部产品区域排出的流体的温度为60至130℃。

12.根据权利要求10所述的方法,其中,所述分隔壁塔的下部产品流出区域的压力为0.3至6.0kg/cm2。

13.根据权利要求9所述的方法,其中,所述分隔壁塔的底部区域的温度为80至160℃。

14.根据权利要求10所述的方法,其中,所述分隔壁塔的底部区域的压力为0.3至6.0kg/cm2。

15.一种用于纯化异丙醇的设备,包括:

脱水装置,其包括膜系统和装填有吸附剂的塔,向其中引入包含异丙醇和水的进料,并通过调节所述进料的水含量排出进料;以及

分隔壁塔,在所述分隔壁塔中,在引入经过所述脱水装置的进料之后进行纯化工艺。

16.根据权利要求15所述的设备,其中,所述膜系统是渗透蒸发系统或者蒸汽渗透系统。

17.根据权利要求15所述的设备,其中,所述吸附剂包括分子筛、氧化硅凝胶、活性氧化铝、活性炭或离子交换树脂。

18.根据权利要求17所述的设备,其中,所述分子筛包括沸石、氧化硅-氧化铝或硅酸盐-氧化铝。

19.根据权利要求15所述的设备,其中,所述分隔壁塔被分隔为进料流入区域、顶部区域、底部区域和产品流出区域,且所述产品流出区域被分为上部产品流出区域和下部产品流出区域,以及

向分隔壁塔的进料流入区域提供水含量经由从脱水装置去除水而被调节至500ppm以下的进料,并从所述分隔壁塔的下部产品流出区域排出包含纯化的异丙醇并具有150ppm以下的水含量的排出产品。

说明书

技术领域

本发明涉及一种用于纯化异丙醇的方法和设备。

背景技术

异丙醇(IPA)用于多种应用中,包括,例如,在电子工业中的清洗剂以制造半导体或液晶显示器(LCD)。

可以使用丙烯或丙酮制备IPA。在大多数情况下,在制备IPA的工艺中,获得包含大量水的IPA反应产物,且所述反应产物形成了包含水的共沸物。也就是说,在常压下具有约100℃的沸点的水和具有82.5℃的沸点的IPA形成了在80.4℃的温度下的87.9wt%的IPA的公比,且因此需要通过从进料去除水而有效地制备高纯度的IPA,且消耗了大量的能源以在简单的蒸馏工艺中去除水。已知有添加共沸剂(其为用于形成提取物或共沸物的材料)的蒸馏方法作为从共沸物中得到高纯度IPA的方法。

发明内容

【技术问题】

本发明致力于提供一种用于纯化IPA的方法和设备。

【技术方案】

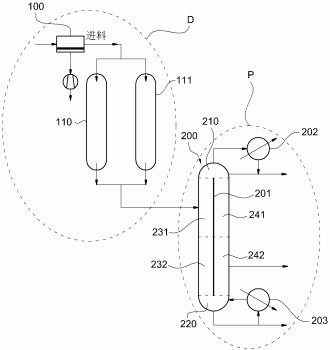

在一个方面,提供了一种纯化IPA的方法。如图1中所示,示例性的纯化方法包括,通过向脱水装置(D)提供进料而去除水(以下称为“脱水工艺”),以及使通过脱水装置(D)去除了水,且然后被引入纯化装置(P)的进料纯化(以下称为“纯化工艺”)。根据本发明的纯化方法,在使用脱水装置(D)和分隔壁塔(dividedwallcolumn,DWC)200的纯化IPA的工艺中,可以推出对于DWC的最佳的运行条件以使在IPA产物中的水含量最小化,由此纯化高纯度IPA。此外,与使用其中连接了两个常规塔的纯化装置(P)时相比,可以使用一个DWC以高效率纯化IPA。

在此,术语“去除水”并不是指100%地去除在进料中包含的水,而是指通过向脱水装置(D)提供进料而形成具有高IPA含量的浓的流体,并去除水或者进行纯化工艺。在此,本文中使用的术语“浓的流体”可以指与向脱水装置(D)提供之前在进料中包含的IPA的含量相比,在经过脱水装置(D)或者纯化装置(P)的流体中包含的IPA含量更高的流体,例如,在经过脱水装置(D)或者纯化装置(P)的流体中包含的IPA含量为50wt%以上、80wt%以上、90wt%以上、95wt%以上或99wt%以上的流体。

在一个实例中,在脱水工艺中向脱水装置(D)提供的进料可以包含IPA和水。进料的水含量,即,在进料中的水的含量可以是5000ppm以下,例如,3000ppm以下,2500ppm以下或者2200ppm以下。此外,在进料中的水含量的下限可以是,例如,1200ppm。在进料中的水含量可以用作有效性的非常重要的参数,因此进料中的水含量有必要在上述范围内调整。只要进料包含IPA和水,且水含量在上述范围内调整,则进料的具体组成没有特别的限定。通常,取决于制备包含IPA的进料的方法,所述进料可能包含各种类型的杂质,其可以通过上述方法被有效地去除。

在此方法中,可以装配脱水装置(D)以使进料中的水含量从装填时的3000ppm降低至通过脱水工艺排出时的500ppm以下,例如,400ppm以下或300ppm以下。由此,该方法可包括从向脱水装置(D)提供的进料去除水以调节进料的水含量至500ppm以下,例如,400或300ppm以下。

在此方法中,引入进料的脱水装置(D)可以包含塔110和111,其中,例如,装填了膜系统和吸附剂。在一个实例中,脱水工艺可以以两阶段的脱水工艺进行,例如,串联的第一脱水工艺和第二脱水工艺。脱水装置(D)的膜系统100和塔110和111可以流体连通以使填充的进料流过膜系统100和塔110和111,可以在膜系统100中进行第一脱水工艺,且第二脱水工艺可以配置为在装填了吸附剂的塔110和111中进行。

在脱水装置(D)中,一旦引入进料,可以配置膜系统100以通过调节通过所述第一脱水工艺的进料中的水含量为500至1200ppm而排出,例如,具有3000ppm的水含量的进料。在使用膜系统100将水含量调节为上述范围内时,可以增加随后的纯化工艺的效率。在本文中使用的术语“膜系统”是指使用分离膜分离流体的系统或设备。

可以不受特别限制地使用利用分离膜的系统,例如,渗透蒸发系统或者蒸汽渗透系统,作为脱水装置(D)的膜系统100。

在本文中使用的术语“渗透蒸发”是指向渗透蒸发膜提供液体进料并选择性地渗透对该膜具有亲和性的材料而增加进料的纯度的方法,且经过渗透蒸发膜的材料通过在恒定真空状态下蒸发而被排出,并通过在冷却器中冷却而被捕获。在进料是液体状态时,渗透蒸发系统可以应用于本发明的纯化方法。在使用渗透蒸发系统进行脱水工艺时,在用进料装填DWC200之前,在脱水工艺中选择性地去除水,由此,与通过简单蒸馏工艺去除水时相比,可以更经济地得到高纯度的IPA。

在一个实例中,在脱水装置(D)包括渗透蒸发系统时,在脱水工艺中,可以在,例如,40至120℃、70至110℃或者80至100℃的温度下进行在脱水工艺期间液体进料向渗透蒸发系统的引入,但本发明并不限于此。此外,可以在,例如,1.0至10.0kg/cm2、2.0至8.0kg/cm2、2.5至6.0kg/cm2或3.0至5.0kg/cm2的压力下进行液体进料向渗透蒸发系统的引入。可以在上述温度和/或压力的范围内有效地进行液体进料的脱水工艺。然而,考虑到期望的脱水量和在此使用的分离膜,可以适当地改变所述温度和/或压力的范围。例如,通常地,随着温度和压力增加,分离膜的渗透性可增加,但是温度和压力的上限可根据分离膜的类型和工艺条件而改变。此外,随着温度和压力增加,渗透速率和渗透量可增加,但是上限可根据用于在本文中使用的分离膜的材料的种类和分离膜的耐久性而在适当的范围内调节。

术语“蒸汽渗透”是指通过蒸发进料以使气体与分离膜接触而使期望的气体经过分离膜分离的膜分离方法。在纯化方法中,当进料是气体状态时,优选采用蒸汽渗透。当使用蒸汽渗透系统进行脱水工艺时,不产生共沸点,且因此与通过蒸馏进行脱水工艺时相比,可以更有效地去除水,因此可以经济地获得高纯度的IPA。

在一个实例中,可以用进料装填蒸汽渗透系统,其中,在水和IPA的混合组合物的沸点以上的温度下装填脱水装置(D)的蒸汽渗透系统。在脱水工艺中,向蒸汽渗透系统引入气相进料可以在,例如,90℃以上、100℃以上、110℃以上、120℃以上或150℃以上进行,气相进料可以根据使用的分离膜的热或化学特性而变化的温度的上限可以是,但不限于,例如,约180℃。此外,可以在,例如,1.0至10.0kg/cm2、2.0至8.0kg/cm2或3.0至6.0kg/cm2的压力下进行气相进料向蒸汽渗透系统的引入。在上述温度和/或压力范围内,可以有效地进行气相进料的脱水工艺。然而,考虑到期望的脱水量和在此使用的分离膜的类型,可以适当地改变所述温度和/或压力范围。

根据使用的材料的类型,可以用于渗透蒸发系统或蒸汽渗透系统的分离膜可以是有机分离膜,如聚合物膜,无机分离膜或者通过混合有机材料和无机材料而制造的有机/无机分离膜,且对于本发明的脱水装置(D),可以根据期望的分离组分使用本领域中公知的各种分离膜。例如,可以使用由氧化硅凝胶形成的分离膜;由如PVA或聚酰亚胺的聚合物形成的分离膜;或者沸石分离膜,作为亲水性分离膜,但考虑到期望的脱水量和进料的组成,其可以适当的变化。可以使用由Pervatech生产的沸石膜、由i3nanotec生产的沸石A分离膜或者沸石NaA分离膜作为所述沸石分离膜,但本发明不限于此。

此外,所述渗透蒸发系统或者蒸汽渗透系统可以包括真空设备。所述真空设备是用于形成真空以允许将与分离膜接触的进料的可分离的组分容易地从所述膜分离的设备,且可以是由真空存储罐和真空泵组成的设备。

在示例性的脱水装置(D)中,填充有吸附剂的塔110和111可以被配置为,通过第二脱水工艺将引入的通过上述膜系统100而使水含量被调节至500至1200ppm的进料的水含量调节为50至500ppm,例如,100至500ppm或150至500ppm并排出所述进料。在使用塔110和111将水含量调节为上述范围内时,可以增加随后的纯化工艺的效率。

在一个实例中,可以使用本领域中公知的各种吸附剂,包括分子筛、氧化硅凝胶、活性氧化铝、活性炭和离子交换树脂作为所述吸附剂,但本发明并不限于此。

例如,作为脱水装置(D)的分子筛,只要其被配置为具有如上所述的脱水能力,则可以无特别限制地使用已知的分子筛。例如,可以使用基于沸石的分子筛、基于氧化硅的分子筛、基于氧化铝的分子筛、基于氧化硅-氧化铝的分子筛或基于硅酸盐-氧化铝的分子筛作为所述分子筛。

作为所述分子筛,例如,可以使用具有约1.0至 或2.0至 的平均微孔尺寸的分子筛。此外,所述分子筛的比表面积可以是,例如,约100至1500m3/g。可以使用具有在上述范围内的微孔尺寸和比表面积的分子筛来适当地调节脱水装置(D)的脱水能力。

在一个实例中,所述脱水装置(D)可包括,例如,至少两个如上所述的塔110和111。图2示例性地显示了包括至少两个装填有分子筛的塔110和111的脱水装置。如图2中所示,当在脱水装置(D)中包含至少两个塔110和111,并采用向多个塔110和111交替提供进料的方法时,可以进一步增加工艺效率。

该方法可进一步包括通过使在脱水期间吸附至分子筛的水脱附而使所述分子筛再生。可以在脱水工艺之后在纯化工艺中进行该分子筛的脱附工艺,且当使用多个塔110和111时,可以在一个塔110中进行脱水工艺的同时,在其他塔111中进行所述分子筛的脱附工艺。

使用氩气、二氧化碳或氮气,或者低级烷,如甲烷、乙烷、丙烷或丁烷进行所述再生。在一个实例中,可以使用氮气进行所述再生工艺。在使用氮气时,可以在约175至320℃或者180至310℃的温度下进行所述再生工艺。此外,用于脱附而提供的氮气的量可以被调节为,例如,约1100至1500Nm3/hr。在上述范围内,可以有效地进行再生或脱附工艺。然而,可以根据在此使用的分子筛的特定种类或含量而改变所述温度和流速。

可以通过向纯化装置(P)提供进料而进行纯化工艺,在所述进料中,通过所述脱水工艺而将水含量调节至500ppm以下。在一个实例中,所述纯化装置(P)可以是DWC。

在此,DWC200是设计为蒸馏包含例如,具有低沸点、中沸点和高沸点的三种组分的进料的设备。在热力学方面,DWC200是与热偶联蒸馏塔(Petlyuk塔)相似的设备。热偶联蒸馏塔具有这样的结构,其中,预分离器和主分离器是热集成的。该塔被设计为由预分离器主要分离低沸点和高沸点的材料,并将预分离器的顶部和底部各自装至主分离器的供应塔板,并由主分离器分离低沸点、中沸点和高沸点材料。在另一方面,通过在塔中配置分隔壁201并将预分离器集成至主分离器内而形成DWC200。

所述DWC200可具有如图3中所示的结构。图3显示出一个示例性的DWC200。如图3中所示,示例性的塔可具有被分隔壁201分隔的结构,并包括置于上部的冷凝器202和在下部的再沸器203。此外,如在图3中的虚线所实际分隔的,所述DWC200可以被分隔为,例如,排出低沸点流体的顶部区域210,排出高沸点流体的底部区域220,向其中引入进料的进料流入区域230和排出产品的产品流出区域240。所述进料流入区域230可以包括上部供应区域231和下部流入区域232,且产品流出区域240可以包括上部产品流出区域241和下部产品流出区域242。在此,术语“上部和下部流入区域”可以分别指在DWC200的结构中,通过分隔壁201分隔的空间的提供进料部分,即进料流入区域230在塔的长度方向上被分为相等的两部分时而建立的上部区域和下部区域。此外,术语“上部和下部产品流出区域”可以指在DWC200中,通过分隔壁201分隔的产品排出侧的空间,即产品流出区域240在塔的长度方向上被分为相等的两部分时而建立的上部和下部区域。术语“低沸点流体”是指在包含三种组分,如低沸点组分、中沸点组分和高沸点组分的进料流体中,富含相对低沸点的组分的流体,且术语“高沸点流体”是指在包含三种低沸点组分、中沸点组分和高沸点组分的进料流体中,富含相对高沸点的组分的流体。

在本发明的纯化方法中,装填DWC200的进料流入区域230的进料在DWC200中纯化。此外,在向进料流入区域230中引入的进料中的具有相对低沸点的组分被转移至顶部区域210,且具有相对高沸点的组分被转移至底部区域220。在转移至底部区域220的组分中的具有相对低沸点的组分被转移至产品流出区域240并作为产品流体排出,或者转移至顶部区域210。在另一方面,在转移至底部区域220的组分中具有相对高沸点的组分作为高沸点流体排出。由底部区域220排出的高沸点流体的一部分作为高沸点流体由底部区域220排出。由底部区域220排出的高沸点流体的一部分排出至高沸点组分的流体,而其余的在再沸器203中加热,然后被再引入至DWC的底部区域220中。同时,非常富有水含量的低沸点组分的流体可以从顶部区域210排出,从顶部区域210排出的流体可以在冷凝器202中冷凝,冷凝的流体的一部分可以被排出,而其余的可以回流至DWC200的顶部区域210中。此外,由顶部区域210排出然后回流的流体可以在DWC200中被再次纯化,从而使从顶部区域210排出的IPA的含量最小化,并使从顶部区域210排出的水含量最大化。

可以在纯化方法中使用的DWC200的具体类型没有特别的限制。例如,使用如图3中所示的具有通常结构的DWC,或者,考虑到纯化效率,也可以使用在塔中的分隔壁的位置或者形状改变的塔。此外,塔的级数和内径都没有特别的限制,例如,考虑到进料的组成,可以基于从蒸馏曲线计算的理论塔板数而设计所述塔。

在此方法中,可以配置进行纯化工艺的DWC200以通过纯化工艺使水含量被调节至500ppm以下的进料的水含量降低至150ppm以下,例如,120ppm以下、110ppm以下、100ppm以下、80ppm以下、60ppm以下、50ppm以下、30ppm以下或10ppm以下,并排出所述进料。据此,在纯化工艺中,可以从提供至DWC的进料中去除水,从而将进料的水含量调节至150ppm以下,例如,120ppm以下、110ppm以下、100ppm以下、80ppm以下、60ppm以下、50ppm以下、30ppm以下或10ppm以下。根据DWC200,可以将水含量调节至上述范围内,且同时可以以高纯度纯化IPA。

可以配置DWC200以向塔的进料流入区域230提供,例如,经过膜系统100的进料。据此,在纯化工艺中,可以向塔的进料流入区域230提供其中在脱水工艺之后的水含量被调节至500ppm以下的进料。当向DWC200提供进料时,考虑到进料的组成,例如,如图3所示,如果向上部流入区域231提供进料,则可以进行有效的纯化。

据此,可以配置DWC200以从下部产品流出区域242,优选地,从下部产品流出区域242的中部排出包含纯化的IPA并具有150ppm以下的水含量的产品。也就是说,该纯化方法可以包括从由下部产品流出区域242计算的理论塔板数的50至90%,55至80%,或60至75%的塔板处,优选地,DWC200的顶部得到包含纯化的IPA且具有150ppm以下的水含量的产品。例如,当DWC200的理论塔板数是100塔板时,可以由50至90塔板或60至75塔板排出具有100ppm以下的水含量的产品,且可以通过如上所述调节产品的排出位置而进一步增加纯化工艺的效率。在此,本文中使用的术语“下部产品流出区域的中部”是指在DWC200的长度方向上使下部产品流出区域242分为相等的两个部分的位置。

将其中如上所述水含量被调节为500ppm以下的进料的水含量调节至150ppm以下所需的DWC200的理论塔板数可以是,但不限于,70至120塔板、80至110塔板或85至100塔板,且可以根据装填的进料的流量和工艺条件而适当的改变。

同时,由于其中一旦确定了设计,就无法调节内循环流动速率的这样的DWC200的结构特征,因而与Petlyuk塔不同,根据运行条件而改变的灵活性就降低了,且在设计塔的早期阶段中需要多个扰动的精确复制,以及易于操控的控制结构的确定。此外,设计的塔结构和DWC200的运行条件,包括供应塔板的位置、分隔壁的区域的确定、用于产生中沸点材料的塔板的位置、总的理论塔板数、蒸馏温度和蒸馏压力都是非常受限制的,且应该根据待蒸馏的化合物的特征而特别的改变设计结构,包括塔的塔板数、供应塔板和排出塔板的位置、以及运行条件,包括蒸馏温度、压力和回流比。在本发明的纯化方法中,如上所述,可以提供为了纯化IPA而适当设计的DWC200的运行条件以节约能源并减少设备成本。

在一个实例中,如上所述,当向DWC200中引入其中水含量被调节为500ppm以下的进料,且所述进料中的水含量在DWC200中通过纯化工艺被调节至150ppm以下时,DWC200的顶部区域210的回流比可以被调节至60至90,例如,65至90、70至85或75至85的范围内。例如,在引入DWC200的进料中的水含量高时,需要显著地调节顶部区域210的回流比以去除在进料中的水并得到高纯度的IPA,但是在本发明的纯化方法中,可以通过将引入到DWC200的进料中的水含量调节至500ppm以下,并将在DWC200中的顶部区域210的回流比调节在如上所述的特定范围内,可以将由下部产品流出区域242得到的IPA中的水含量调节至非常低。

可以以,例如,约5000至13000kg/hr的流动速率向DWC200提供进料。此外,提供的进料的温度可以被调节为,例如,约50至135℃、60至110℃或80至100℃。当在上述流动速率和温度下提供进料时,可以实现合适的蒸馏效率。

如上所述,在通过向DWC200提供其中水含量被调节为500ppm以下的进料而进行的蒸馏期间,DWC200的顶部区域210的运行温度可以被调节为40至120℃,例如,约45至110℃或50至100℃。在此情况下,DWC200的顶部区域210的运行压力可以被调节为0.1至10.0kg/cm2,例如,约0.2至5.5kg/cm2、0.3至4.5kg/cm2、0.6至4.0kg/cm2或0.68至3.7kg/cm2。在这样的运行温度和压力下,可以根据进料的组成进行有效的蒸馏。在此说明书中,除非另有特别定义,所述压力是指绝对压力。

在DWC200中的运行和压力条件可以根据顶部区域210的温度和压力条件而改变。在一个实例中,当DWC200的顶部区域210的温度被调节至40至120℃时,由DWC200的下部产品流出区域242排出的释放流体的温度可以被调节为60至130℃,例如,约70至125℃、75至120℃或77.3至120℃。此外,当DWC200的顶部区域210的压力被调节为0.2至5.5kg/cm2时,DWC200的下部产品流出区域242的运行压力可以被调节为0.3至6.0kg/cm2,例如,约0.5至5.0kg/cm2、0.8至4.0kg/cm2、或0.843至3.86kg/cm2。在这样的运行温度和压力下,能够根据进料的组成进行有效的蒸馏。

此外,当DWC200的顶部区域210的温度被调节至40至120℃时,DWC200的底部区域220的运行温度可以被调节至80至160℃,例如,约90至160℃、95至158℃或104至156℃。此外,当DWC200的顶部区域210的压力被调节为0.2至5.5kg/cm2时,DWC200的底部区域220的运行压力可以被调节为0.3至6.0kg/cm2,例如,约0.8至5.0kg/cm2、0.9至4.0kg/cm2、或0.91至3.93kg/cm2。在这样的运行温度和压力下,能够根据进料的组成进行有效的蒸馏。

在此,在需要时,考虑到纯化效率,可以进一步调节DWC200的运行条件。

DWC200进行纯化工艺的其他条件,例如,各个塔的塔板数或内径没有特别限制。例如,可以基于通过进料的蒸馏曲线而计算的理论塔板数而确定DWC200的理论塔板数。此外,可以设定由DWC200的上部和下部排出产品的流动速率而实现,例如,上述的运行压力和温度。

在另一个方面,提供了一种用于纯化IPA的设备。示例性的纯化设备可以是用于上述纯化方法的设备。

据此,所述纯化设备可以包括脱水装置(D),其配置为,例如,当提供上述进料时,排出具有降低的500ppm以下的水含量的进料;以及纯化装置(P),在其中对经过所述脱水装置(D)的进料进行纯化工艺。

关于纯化设备的具体的描述可以与,例如,上述的那些相同或者类似。

例如,所述脱水装置(D)可以是膜系统100和装填有吸附剂的塔110和111。

脱水装置(D)的膜系统100可以是使用分离膜的系统,且可以是但不特别限于,例如,渗透蒸发系统或蒸汽渗透系统。

如上所述,根据使用的材料的类型,可以用于渗透蒸发系统或蒸汽渗透系统的分离膜可以是有机分离膜,如聚合物膜,无机分离膜或者通过混合有机材料和无机材料而制造的有机/无机分离膜,且在本发明的脱水装置(D)中,可以根据期望的分离组分在各种应用中使用本领域中公知的各种分离膜。例如,可以使用由氧化硅凝胶形成的分离膜;由如PVA或聚酰亚胺的聚合物形成的分离膜;或者沸石分离膜,作为亲水性分离膜,但考虑到期望的脱水率和进料的组成,其可以适当的变化。例如,可以使用由Pervatech制造的沸石膜、由i3nanotec制造的沸石A分离膜或者沸石NaA分离膜,作为所述沸石分离膜,但本发明不限于此。为了保持分离膜的强度,可以使用以无机材料涂布的聚合物分离膜。

此外,所述渗透蒸发系统或者蒸汽渗透系统可以包括真空设备。所述真空设备是用于形成真空以在与分离膜接触之后容易地从膜分离待分离的进料的组分的设备,例如,由真空存储罐和真空泵组成的设备。

在一个实例中,装填塔110或111的吸附剂可包括分子筛、氧化硅凝胶、活性氧化铝、活性炭或离子交换树脂。

例如,作为脱水装置D的分子筛,只要是被配置以具有如上所述的脱水能力,则可以无特别限制地使用已知的分子筛。例如,可以使用基于沸石的分子筛、基于氧化硅的筛、基于氧化铝的筛、基于氧化硅-氧化铝的筛或基于硅酸盐-氧化铝的筛作为所述分子筛。

例如,可以使用具有约1.0至 或2.0至 的平均微孔尺寸的分子筛作为所述分子筛。此外,所述分子筛的比表面积可以是,例如,约100至1500m3/g。可以通过使用具有在上述范围内的微孔尺寸和比表面积的分子筛来适当地调节脱水装置(D)的脱水能力。

在一个实例中,所述脱水装置(D)可包括至少两个装填有分子筛的塔110和111。

所述纯化设备可以包括,例如,纯化装置(P),经过脱水装置(D)的进料被引入其中并经受纯化工艺,且所述纯化装置(P)可以是DWC。

在此,可以配置DWC200以使得,例如,经过脱水装置(D)的进料被提供至进料流入区域230,例如,DWC200的上部流入区域231。此外,可以配置DWC200以使得从下部产品流出区域242,优选地,从下部产品流出区域242的中部排出包含IPA的产品。

关于DWC200的具体说明与在上述纯化方法中描述的那些相同,因此省略之。

【有益效果】

根据本发明,可以通过消耗最少量的能源由包含水和IPA的进料获得高纯度的IPA。

附图说明

图1显示出上述的方法的工艺;

图2显示出在所述方法中使用的脱水装置;

图3显示出在所述方法中使用的纯化装置;

图4显示出根据本发明的第一个实施例的纯化设备;以及

图5和图6是根据本发明的对比实施例的纯化设备。

具体实施方式

以下将参照实施例和对比实施例进一步详述本发明,但所述方法和设备的范围不限于下述实施例。

实施例1

如图4中所示,使用脱水装置和与所述脱水装置连接的分隔壁塔(DWC)纯化异丙醇(IPA)。具体地,使用其中依次连接膜系统和装填有分子筛的塔的设备作为所述脱水装置,使用包括膜(Pervatech公司,HybSi膜)设备和真空设备的渗透蒸发系统作为所述膜系统,使用具有约 的平均有效孔径的微孔的沸石3A作为所述分子筛,并使用具有约3m3的装填体积的两个塔。在此,使用能够提供约230℃下和约1314Nm3/hr的流动速率的氮气的装置进行分子筛的再生。使用包含98.6wt%的IPA、约3000ppm的水和约1.1wt%的其他杂质的液体进料作为进料。在90℃下向脱水装置提供进料以将经过渗透蒸发系统的进料中的水含量调节至约1000ppm,并进行脱水工艺,从而使得在经过塔的进料中的水含量为约300ppm。之后,通过将脱水工艺之后具有约300ppm的水含量的进料引入到DWC的进料流入区域,具体而言,理论塔板数为90塔板的DWC的20塔板处而进行纯化,并从理论塔板数为90塔板的DWC的60塔板处得到包含IPA的产品。

在此,将DWC的顶部区域的回流比调节至80,并将顶部区域的运行温度和压力分别调节至约63℃和1.12kg/cm2。在此情况下,下部产品流出区域的运行温度和压力分别为约100℃和1.33kg/cm2,且底部区域的运行温度和压力分别为约117℃和1.37kg/cm2。

在此情况下,从下部产品流出区域得到的IPA中的高沸点组分的含量被检测为约42ppm。

实施例2

除了将顶部区域的回流比调节为85以外,通过与实施例1中所述的相同的方法进行纯化。

实施例3

除了将顶部区域的回流比调节为76以外,通过与实施例1中所述的相同的方法进行纯化。

实施例4

除了从理论塔板数为90塔板的DWC的40塔板处得到包含IPA的产品以外,通过与实施例1中所述的相同的方法进行纯化。

实施例5

除了从理论塔板数为90塔板的DWC的70塔板处得到包含IPA的产品以外,通过与实施例1中所述的相同的方法进行纯化。

在此情况下,从下部产品流出区域得到的IPA中的高沸点组分的含量被检测为约52ppm。

实施例6

除了在经过脱水装置之后向纯化装置中引入的进料中的水含量被调节为约500ppm以外,通过与实施例1中所述的相同的方法进行工艺。在此情况下,将DWC的顶部区域的回流比调节为85,将运行温度和压力分别调节为约65℃和1.12kg/cm2,且将底部区域的运行温度和压力分别调节为约117℃和1.35kg/cm2。

实施例7

除了将顶部区域的运行温度和压力分别调节为约50℃和0.68kg/cm2以外,通过与实施例1中所述的相同的方法进行纯化。

在此情况下,下部产品流出区域的运行温度和压力分别为约77.3℃和0.843kg/cm2,且底部区域的运行温度和压力分别为约104℃和0.91kg/cm2。

实施例8

除了将顶部区域的运行温度和压力分别调节为约100℃和3.7kg/cm2以外,通过与实施例1中所述的相同的方法进行纯化。

在此情况下,下部产品流出区域的运行温度和压力分别为约120℃和3.86kg/cm2,且底部区域的运行温度和压力分别为约156℃和3.93kg/cm2。

对比实施例1

如图5中所示,通过引入到在其中连接了两个常规的塔的纯化设备中而没有经过脱水工艺来纯化包含98.6wt%的IPA、约3000ppm的水和约1.1wt%的其他杂质的液体进料。在此情况下,第一塔的顶部运行温度和压力被分别调节为约76℃和1.12kg/cm2,且第一塔的底部运行温度和压力被分别调节为约93℃和1.54kg/cm2。此外,第二塔的顶部运行温度和压力被分别调节为约83℃和1.04kg/cm2,且第二塔的底部运行温度和压力被分别调节为约110℃和1.18kg/cm2。

对比实施例2

如图6中所示,除了经过膜系统的进料通过引入至其中连接了两个常规塔的纯化设备以代替DWC而被纯化以外,通过与实施例1中所述的相同的方法进行纯化。在此情况下,第一塔的顶部运行温度和压力被分别调节为约63℃和1.12kg/cm2,且第一塔的底部运行温度和压力被分别调节为约93℃和1.54kg/cm2。此外,第二塔的顶部运行温度和压力被分别调节为约83℃和1.04kg/cm2,且第二塔的底部运行温度和压力被分别调节为约110℃和1.18kg/cm2。

对比实施例3

除了向图3中所示的DWC中直接引入包含98.6wt%的IPA、约3000ppm的水和约1.1wt%的其他杂质的液体进料而不经过脱水工艺以外,通过与实施例1中所述的相同的方法进行纯化。在此情况下,将DWC的顶部区域的回流比调节为52,将顶部区域的运行温度和压力分别调节为约76℃和1.12kg/cm2,且将底部区域的运行温度和压力分别调节为约111℃和1.37kg/cm2。

对比实施例4

除了从理论塔板数为90塔板的DWC的35塔板处得到包含IPA的产品以外,通过与实施例1中所述的相同的方法进行纯化。

对比实施例5

除了从理论塔板数为90塔板的DWC的85塔板处得到包含IPA的产品以外,通过与实施例1中所述的相同的方法进行纯化。

在此情况下,从下部产品流出区域得到的IPA中的高沸点组分的含量被检测为约590ppm。

对比实施例6

除了将在脱水装置之后向纯化装置中引入的进料中的水含量调节为约700ppm以外,通过与实施例1中所述的相同的方法进行工艺。

总结在实施例和对比实施例中使用的能源总量和IPA中的水含量,并将其列于表1和表2中。

[表1]

[表2]

用于纯化异丙醇的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0