专利摘要

本发明公开了一种数控机床综合误差实时补偿方法。包括S1、测量几何误差,再辨识出几何误差;S2、建立机床导轨热误差模型;S3、建立机床工作台z向偏移误差模型;S4、采集机床各处温度数据,确定加工零件位置;S5、将各处温度带入机床导轨热误差模型,求得机床因热变形产生的实时几何误差;S6、将几何误差与步骤S5中得到的实时几何误差线性叠加,更改G代码实现补偿;S7、将各处温度和加工零件位置信息,带入工作台Z向偏移误差模型,求得工作台实时Z向偏移;S8、结合坐标原点偏移功能,实现工作台Z向热误差实时补偿。本发明建模方便经济,可节省大量实验所需劳动力和机床停机时间,能提供全面的机床误差信息,实现数控机床综合误差实时补偿。

权利要求

1.一种数控机床综合误差实时补偿方法,其特征在于,包括如下步骤:

S1、按照选定的几何误差辨识方法来测量待补偿机床各轴的位移误差量,再辨识出该机床平动轴的各项几何误差;

S2、建立待补偿机床的导轨热误差模型;

S3、建立待补偿机床的工作台z向偏移误差模型;

S4、采集机床热源位置关键点处温度数据,并确定加工零件在工作台上的位置信息;

S5、将采集得到的机床关键点处温度,带入机床导轨热误差模型,求得机床因热变形产生的实时几何误差;

S6、将步骤S1中已测量并求得的几何误差与步骤S5中得到的实时几何误差进行线性叠加,采用更改G代码的方法实施误差补偿;

S7、将采集得到的机床关键点处温度和加工零件位置信息,带入工作台Z向偏移误差模型,求得工作台实时Z向偏移;

S8、根据步骤S7中得到的Z向偏移量,结合机床自带的坐标原点偏移功能,实施工作台Z向热偏移实时补偿。

2.根据权利要求1所述的一种数控机床综合误差实时补偿方法,其特征在于,所述步骤S1的具体实现过程为:

A1、选定机床平动轴几何误差辨识方法;

A2、机床平动轴几何误差测量,几何误差测量的过程中需满足以下条件:检测前机床停机8小时,检测时对机床热源位置进行冷却,采用快速检测工装,在恒温空调厂房中完成检测;

A3、运用选定的几何误差辨识方法对检测值进行辨识,求出机床平动轴的各项几何误差。

3.根据权利要求1所述的一种数控机床综合误差实时补偿方法,其特征在于,所述步骤S2中,待补偿机床的导轨热误差模型的建立过程为:

B1、对机床的各热源位置关键点划分各自的温度区间,组合设定多组热源温度,以热载荷的形式分别将每组热源温度加载到热分析模型中进行计算,得到相应多组机床导轨热误差结果;

B2、运用MATLAB神经网络工具箱,创建径向基神经网络模型;

B3、通过所得的多组热源温度和对应多组机床导轨热误差结果,训练创建的径向基神经网络,完成基于神经网络的导轨热误差模型的建立。

4.根据权利要求3所述的一种数控机床综合误差实时补偿方法,其特征在于,所述多组机床导轨热误差的获取流程为:

C1、建立机床CAD模型;

C2、导入有限元软件中建立热分析模型;

C3、对步骤C2得到的机床模型进行网格划分,对机床工作空间的温度、机床各部件与空气的换热系数、机床与大地连接边界条件参数进行设置;

C4、同时,将机床本身的各处热源以热载荷的形式添加到热分析模型中;

C5、进行热分析,从结果中分别提取三个轴向运动导轨上各个网格节点的变形量;

C6、提取出变形量计算热误差,并转化成单元基本几何误差;

C7、记录当前添加的热载荷并存储所得计算结果,调整步骤C4中添加的热载荷;

C8、进行下一组热分析,循环执行步骤C5-C7,获得多组热载荷-机床导轨热误差数据。

5.根据权利要求1所述的一种数控机床综合误差实时补偿方法,其特征在于,所述步骤S6的具体实现方式为:

对线性叠加后的几何误差根据式(1)计算补偿量,首先计算沿x、y、z三轴的误差分量Δx、Δy、Δz,然后带入机床目标点坐标值,计算所得数值即为补偿量,取补偿量的相反数与原坐标值相加,即可得到目标点补偿后的坐标值;

Δx=δx(x)-δx(y)+δx(z)-z·[εy(y)-εy(x)+δxz]-y·[εz(y)-δxy]

Δy=δy(x)-δy(y)+δy(z)-z·[εx(x)-εx(y)+δyz]-x·εz(y)

Δz=δz(z)+δz(x)-δz(y)+y·εx(y)+x·εy(y)(1)

式中,δx、δy、δz分别为空间误差沿x轴、y轴和z轴方向的误差分量;x轴误差:δx(x)为x轴的定位误差,δy(x)、δz(x)分别为y、z轴方向的移动误差,εx(x)、εy(x)、εz(x)分别为滑座运动过程中绕x、y、z轴的转动误差;y轴误差:δy(y)为y轴的定位误差,δx(y)、δz(y)分别为x、z轴方向的移动误差,εx(y)、εy(y)、εz(y)分别为滑座运动过程中绕x、y、z轴的转动误差;z轴而言误差:δz(z)为z轴的定位误差,δx(z)、δy(z)分别为x、y轴方向的移动误差,εx(z)、εy(z)、εz(z)分别为滑座运动过程中绕x、y、z轴的转动误差;δxy、δyz、δzx分别表示x-y轴、y-z轴、z-x轴相互垂直度误差。

6.根据权利要求1所述的一种数控机床综合误差实时补偿方法,其特征在于,所述步骤S3中,待补偿机床的工作台z向偏移误差模型的建立过程为:

D1、对机床的各热源位置关键点划分各自的温度区间,组合设定多组热源温度,以热载荷的形式分别将每组热源温度加载到热分析模型中进行计算,得到对应多组工作台Z向偏移量结果;

D2、运用MATLAB神经网络工具箱,创建径向基神经网络模型;

D3、通过所得的多组热源温度和相应工作台Z向偏移量结果,训练创建的径向基神经网络,建立基于神经网络的机床工作台z向偏移误差模型。

7.根据权利要求6所述的一种数控机床综合误差实时补偿方法,其特征在于,所述多组工作台z向偏移误差的获取流程为:

E1、建立机床CAD模型;

E2、导入有限元软件中建立热分析模型;

E3、对步骤E2得到的机床模型进行网格划分,对机床工作空间的温度、工作台与空气的换热系数、工作台与大地连接边界条件参数进行设置;

E4、同时,将机床本身的各处热源以热载荷的形式添加到热分析模型中;

E5、进行热分析,从结果中提取工作台各个网格节点的z向热偏移量;

E6、记录当前添加的热载荷并存储所得计算结果,调整步骤E4中添加的热载荷;

E7、进行下一组热分析,循环执行步骤E5-E6,获得多组热载荷-工作台z向偏移误差数据。

说明书

技术领域

本发明涉及一种机床误差补偿方法,具体涉及一种数控机床综合误差实时补偿方法。

背景技术

随着《中国制造2025》的不断推进,高精密加工技术在航空航天、医疗器械等精密装备制造领域的应用需求日益增加,对以五轴联动为代表的高端数控机床加工精度的要求也不断提高。但机床的使用误差严重制约着我国数控机床加工使用水平的提高。关于数控机床误差源的大量研究表明,几何误差和热变形误差约占机床总体误差的50%~70%。因此,要想提高机床的加工精度,就必须对机床误差,特别是几何误差和热变形误差进行有效的补偿。而进行误差补偿关键需要:(1)良好的误差检测手段和辨识方法(误差模型);(2)合理有效的误差补偿方法。

对于几何误差,因其相对稳定、检测手段成熟,易于进行检测和误差辨识,实施误差补偿相对简单。而对热变形误差而言,由于建模困难,实现有效的误差补偿代价昂贵。通常热误差的建模是基于大量的实验,这不仅需要占用大量的机床加工时间、成本很高,还由于实验条件的限制,往往难以得到完善和全面的热误差信息。一般来说机床(特别是工作台固定的机床)工作台的热变形非常小,经常受到忽视,但要想更进一步提高机床的加工精度,有必要考虑这种变形并实施相应误差补偿。

发明内容

针对上述的现象中存在的不足之处,本发明提供一种数控机床综合误差实时补偿方法。由于几何误差、热变形误差和载荷误差彼此不相关,可分别考虑,再进行线性叠加,因此考虑将热误差和几何误差线性叠加后,再一同进行误差补偿,这非常利于机床综合误差补偿的实现。

为了实现上述目的,本发明采用的技术方案如下。

一种数控机床综合误差实时补偿方法,包括如下步骤:

S1、按照选定的几何误差辨识方法来测量待补偿机床各轴的位移误差量,再辨识出该机床平动轴的各项几何误差;

S2、建立待补偿机床的导轨热误差模型;

S3、建立待补偿机床的工作台z向偏移误差模型;

S4、采集机床热源位置关键点(如电机轴承座、导轨螺母与大件结合面处等)处温度数据,并确定加工零件在工作台上的位置信息;

S5、将采集得到的机床关键点处温度,带入机床导轨热误差模型,求得机床因热变形产生的实时几何误差;

S6、将步骤S1中已测量并求得的几何误差与步骤S5中得到的实时几何误差进行线性叠加,采用更改G代码的方法实施误差补偿;

S7、将采集得到的机床关键点处温度和加工零件位置信息,带入工作台Z向偏移误差模型,求得工作台实时Z向偏移;

S8、根据步骤S7中得到的Z向偏移量,结合机床自带的坐标原点偏移功能,实施工作台Z向热偏移实时补偿。

具体地,所述步骤S1的具体实现过程为:

A1、选定机床平动轴几何误差辨识方法;

A2、机床平动轴几何误差测量,几何误差测量的过程中需满足以下条件:检测前机床停机8小时,检测时对机床热源位置进行冷却采用快速检测工装,在恒温空调厂房中完成检测;

A3、运用选定的几何误差辨识方法对检测值进行辨识,求出机床平动轴的各项几何误差。

进一步地,所述步骤S2中,待补偿机床的导轨热误差模型的建立过程为:

B1、对机床的各热源位置关键点划分各自的温度区间,组合设定多组热源温度,以热载荷的形式分别将每组热源温度加载到热分析模型中进行计算,得到相应多组机床导轨热误差结果;

B2、运用MATLAB神经网络工具箱,创建径向基神经网络模型;

B3、通过所得的多组热源温度和多组机床导轨热误差结果,训练创建的径向基神经网络,完成基于神经网络的导轨热误差模型的建立。

再进一步地,所述多组机床导轨热误差的获取流程为:

C1、建立机床CAD模型;

C2、导入有限元软件中建立热分析模型;

C3、对步骤C2得到的机床模型进行网格划分,对机床工作空间的温度、机床各部件与空气的换热系数、机床与大地连接边界条件参数进行设置;

C4、同时,将机床本身的各处热源以热载荷的形式添加到热分析模型中;

C5、进行热分析,从结果中分别提取三个轴向运动导轨上各个网格节点的变形量;

C6、提取出变形量计算热误差,并转化成单元基本几何误差;

C7、记录当前添加的热载荷并存储所得计算结果,调整步骤C4中添加的热载荷;

C8、进行下一组热分析,循环执行步骤C5-C7,获得多组热载荷-机床导轨热误差数据。

在进一步地,所述步骤S6的具体实现方式为:

对线性叠加后的几何误差根据式(1)计算补偿量,首先计算沿x、y、z三轴的误差分量Δx、Δy、Δz,然后带入机床目标点坐标值,计算所得数值即为补偿量,取补偿量的相反数与原坐标值相加,即可得到目标点补偿后的坐标值;

Δx=δx(x)-δx(y)+δx(z)-z·[εy(y)-εy(x)+δxz]-y·[εz(y)-δxy]

Δy=δy(x)-δy(y)+δy(z)-z·[εx(x)-εx(y)+δyz]-x·εz(y)

Δz=δz(z)+δz(x)-δz(y)+y·εx(y)+x·εy(y)(1)

式中,δx、δy、δz分别为空间误差沿x轴、y轴和z轴方向的误差分量;x轴误差:δx(x)为x轴的定位误差,δy(x)、δz(x)分别为y、z轴方向的移动误差,εx(x)、εy(x)、εz(x)分别为滑座运动过程中绕x、y、z轴的转动误差;y轴误差:δy(y)为y轴的定位误差,δx(y)、δz(y)分别为x、z轴方向的移动误差,εx(y)、εy(y)、εz(y)分别为滑座运动过程中绕x、y、z轴的转动误差;z轴而言误差:δz(z)为z轴的定位误差,δx(z)、δy(z)分别为x、y轴方向的移动误差,εx(z)、εy(z)、εz(z)分别为滑座运动过程中绕x、y、z轴的转动误差;δxy、δyz、δzx分别表示x-y轴、y-z轴、z-x轴相互垂直度误差。

再进一步地,所述步骤S3中,待补偿机床的工作台z向偏移误差模型的建立过程为:

D1、对机床的各热源位置关键点划分各自的温度区间,组合设定多组热源温度,以热载荷的形式分别将每组热源温度加载到热分析模型中进行计算,得到对应多组工作台Z向偏移量结果;

D2、运用MATLAB神经网络工具箱,创建径向基神经网络模型;

D3、通过所得的多组热源温度和相应工作台Z向偏移量结果,训练创建的径向基神经网络,建立基于神经网络的机床工作台z向偏移误差模型。

再进一步地,所述多组工作台z向偏移误差的获取流程为:

E1、建立机床CAD模型;

E2、导入有限元软件中建立热分析模型;

E3、对步骤E2得到的机床模型进行网格划分,对机床工作空间的温度、工作台与空气的换热系数、工作台与大地连接边界条件参数进行设置;

E4、同时,将机床本身的各处热源以热载荷的形式添加到热分析模型中;

E5、进行热分析,从结果中提取工作台各个网格节点的z向偏移量;

E6、记录当前添加的热载荷并存储所得计算结果,并记录,调整步骤E4中添加的热载荷;

E7、进行下一组热分析,循环执行步骤E5-E6,获得多组热载荷-工作台z向偏移误差数据。

与现有技术相比,本发明具有以下有益效果:

由于几何误差、热变形误差和载荷误差彼此不相关,本发明分别获取几何误差、热变形误差和载荷误差,再进行线性叠加,同时引入工作台Z向偏移,实现误差的综合考虑。本发明建模方便经济,能节省大量实验所需劳动力和机床停机时间,操作环境良好,并能提供全面的机床误差信息;模型拟合性能好,建模时间段、补偿能力强。本发明基于三个误差计算模型结合机床各测点实时温度测量,实时考虑机床误差,能够实现数控机床综合误差实的时补偿。

附图说明

图1为本发明辨识机床的几何误差的流程图。

图2为本发明的机床热载荷-导轨热误差数据的获取流程图。

图3为本发明的机床导轨热误差建模与实时误差获取流程图。

图4为本发明的径向基神经网络模型结构图。

图5为本发明机床热载荷-工作台z向偏移误差数据的获取流程图。

图6为本发明工作台Z向偏移误差建模与实时误差获取流程图。

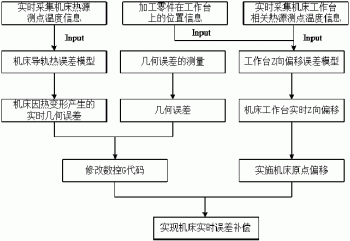

图7为本发明数控机床综合误差实时补偿方法的流程图。

具体实施方式

下面结合实施例和附图对本发明作进一步说明,本发明的实施方式包括但不限于下列实施例。

实施例1

如图1-7所示,一种数控机床综合误差实时补偿方法,包括如下步骤:

S1、按照选定的几何误差辨识方法来测量待补偿机床各轴的位移误差量,再辨识出该机床平动轴的各项几何误差;

S2、建立待补偿机床的导轨热误差模型;

S3、建立待补偿机床的工作台z向偏移误差模型;

S4、采集机床热源位置关键点处温度数据,并确定加工零件在工作台上的位置信息;

S5、将采集得到的机床关键点处温度,带入机床导轨热误差模型,求得机床因热变形产生的实时几何误差;

S6、将步骤S1中已测量并求得的几何误差与步骤S5中得到的实时几何误差进行线性叠加,采用更改G代码的方法实施误差补偿;

S7、将采集得到的机床关键点处温度和加工零件位置信息,带入工作台Z向偏移误差模型,求得工作台实时Z向偏移;

S8、根据步骤S7中得到的Z向偏移量,结合机床自带的坐标原点偏移功能,实施工作台Z向热偏移实时补偿。

上文中机床热源位置关键点包括:电机轴承座、导轨螺母与大件结合面处等。

几何误差、热变形误差和载荷误差彼此不相关,可分别考虑,再进行线性叠加。因此考虑将热误差和几何误差线性叠加后,再一同进行误差补偿。

本发明能够对机床进行实时误差补偿:通过将运转中的机床各个热源位置关键点(测点)的温度采集并传输到与数控系统相连的主机,在主机中通过径向基神经网络误差模型计算出相应导轨热变形带来的实时几何误差以及机床工作台Z向偏移量,再综合处理测量得到的几何误差和热变形误差,通过改变G代码的方式进行补偿,同时通过机床自带的坐标原点偏移功能实现工作台Z向偏移误差补偿。

本方法机床的误差补偿,是基于已建立的三个误差计算模型结合机床各测点实时温度测量实现的。三个误差计算模型分别是:几何误差模型、机床导轨热误差模型和工作台Z向偏移误差模型。

图1为本发明辨识机床的几何误差的流程图,以检测效率最优为原则,选定机床平动轴几何误差辨识方法(如12线法),按照该方法制定检测方案,采用快速检测工装,力求用最短时间完成机床工作区间的单个运动轴和联动轴运动误差的检测。检测前需要机床停机8小时,在恒温空调厂房中完成检测,必要时可以对机床热源位置进行冷却。最后,运用相应的误差辨识算法处理检测记录的数据,求出机床平动轴总计21项几何误差。

图2为机床热载荷-导轨热误差数据的获取流程图。首先建立机床CAD模型(模型需做一定简化,去掉对热分析影响较小的细节特征),再将模型导入有限元软件中建立热分析模型。对模型进行网格划分,网格需要与平动轴几何误差测量方案相一致。接着完成对机床工作空间温度、机床各部件与空气的换热系数、机床与大地连接边界条件等参数的设置,同时,将机床本身的各热源—主轴轴承、丝杆螺母副、高速运动导轨副等处的温度以热载荷的形式添加到热分析模型中。所有设置完成后,提交热分析模型任务并计算,待计算完成后,从结果中分别提取三个轴向运动导轨上各个网络节点的热变形量。接着对提取出的变形量,进行计算转化成单元基本几何误差。最后存储所得计算结果,并记录添加的热载荷,调整步骤添加的热载荷,获得多组机床导轨热误差数据。

图3为本发明的机床导轨热误差建模与实时误差获取流程图,机床工作时,温度是不断变化的:随着持续运转时间的延长,机床各热源附近的温度会持续增高;而零件加工完成,主轴停机,上下料时,机床温度又会缓慢降低。因此本发明,对机床本身的各个热源位置关键点划分各自的温度区间,机床在工作和停机时,热源附近各位置关键点温度都处于各自温度区间内。热源处各个位置关键点温度在相应区间内选择,设定多组温度加载方案分别作为有限元模型添加的热载荷,并重新进行新一轮的计算,待计算完成后,记录计算结果和相应热载荷。得到的多组热源温度和相应导轨热误差结果,将作为训练机床导轨热误差径向基神经网络模型的依据。当径向基神经网络具体应用到机床导轨热误差建模时,实验证明径向基神经网络具有模型拟合性能好,补偿能力强,建模时间短等优点。因此,采用径向基神经网路对机床导轨热误差进行建模。

机床导轨热误差模型基于径向基神经网络模型实现,图4为径向基神经网络模型结构图。包含一个输入层,一个中间隐含层以及一个输出层,运用MATLAB神经网络工具箱,可以方便的创建并训练所需径向基神经网络模型。该模型为现有广泛运用的径向基神经网络模型,其中涉及的字母标号所代表的含义为MATLAB软件中使用的常规含义,在此不再赘述。

对线性叠加后的几何误差根据式(1)计算补偿量,首先计算出沿x、y、z三轴的误差分量Δx、Δy、Δz,然后带入机床目标坐标值,计算所得数值即为补偿量,取补偿量的相反数与原坐标值相加,即可得到目标点补偿后的坐标值。

式中,Δx、Δy、Δz分别为空间误差沿x轴、y轴和z轴方向的误差分量。机床平动轴运动可以简化为3个相互垂直坐标轴,通过滑座-导轨系统和转动部件来实现刀具相对工件的运动。每个运动周都有3个沿机床坐标轴移动的自由度和3个绕机床坐标轴旋转的自由度,再加上3个运动轴的相互垂直度误差,共有21项几何误差。x轴误差:δx(x)为x轴的定位误差,δy(x)、δz(x)分别为y、z轴方向的移动误差,εx(x)、εy(x)、εz(x)分别为滑座运动过程中绕x、y、z轴的转动误差;y轴误差:δy(y)为y轴的定位误差,δx(y)、δz(y)分别为x、z轴方向的移动误差,εx(y)、εy(y)、εz(y)分别为滑座运动过程中绕x、y、z轴的转动误差;z轴而言误差:δz(z)为z轴的定位误差,δx(z)、δy(z)分别为x、y轴方向的移动误差,εx(z)、εy(z)、εz(z)分别为滑座运动过程中绕x、y、z轴的转动误差;δxy、δyz、δzx分别表示x-y轴、y-z轴、z-x轴相互垂直度误差。

图5为机床热载荷-工作台z向偏移误差数据的获取流程图,先建立机床CAD模型,然后导入有限元软件ABAQUS中建立热分析模型,接着完善热分析模型,包括对模型进行网格划分、添加热载荷、设定边界条件等,最后提交任务进行热分析计算。待计算结束后,提取工作台各个网格节点Z向偏移量,计算z向偏移误差,并与对应热载荷一同存储,调整添加的热载荷,获得多组工作台z向偏移误差数据。

若在本方法建模过程中配合做少量的实验,则实验测量结果不仅可以对有限元误差结果进行调整和修正,还可以用来训练或验证基于径向基神经网络的误差模型,这样建立的误差模型效果可能更佳。

图6为工作台Z向偏移误差建模与实时误差获取流程图,对机床热源附近各个热源位置关键点划分对应温度区间,选择多组不同热载荷添加入有限元分析模型,分别进行热分析计算并保存计算结果和相应热载荷。得到的多组机床热源温度和对应工作台Z向偏移量结果,将作为训练机床工作台Z向偏移误差径向基神经网络模型的依据。

按照上述实施例,便可很好地实现本发明。值得说明的是,基于上述结构设计的前提下,为解决同样的技术问题,即使在本发明上做出的一些无实质性的改动或润色,所采用的技术方案的实质仍然与本发明一样,故其也应当在本发明的保护范围内。

一种数控机床综合误差实时补偿方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0