专利摘要

一种氢脆化辅助超声加工设备,其氢脆化辅助超声加工设备包括相互连接的加工工具和带动其超声振动的超声振动单元;加工液供给装置中存储的含氢加工液可以湿润待加工工件的待加工部;负极与待加工工件电连接、正极与加工工具电连接的氢脆化电源。以上设备可以实现,待加工工件和加工工具间的放电使含氢加工液中的氢以离子形式在待加工工件表面析出,待加工工件的材料吸氢脆化后由加工工具做超声振动对其进行加工。以上氢脆化辅助超声加工的设备能够在保证加工质量的同时保持高加工效率和低加工成本。

权利要求

1.一种氢脆化辅助超声加工设备,用于待加工工件的去材加工,其特征在于,包括:相互连接的超声振动单元和加工工具,所述超声振动单元能够带动所述加工工具做超声振动;还包括氢脆化电源和加工液供给装置,所述氢脆化电源的正极与所述加工工具电连接,所述氢脆化电源的负极能够与待加工工件电连接,所述加工液供给装置中的含氢加工液能够用于湿润待加工工件的待加工部。

2.根据权利要求1所述的氢脆化辅助超声加工设备,其特征在于:所述超声振动单元包括外接电源的超声波发生器,设置超声波发生器与超声波换能器电连接,所述超声波换能器通过变幅杆与所述加工工具连接。

3.根据权利要求1所述的氢脆化辅助超声加工设备,其特征在于:还包括进给装置,所述进给装置与所述超声振动单元和/或所述待加工工件连接,能够使所述加工工具与所述待加工工件相对进给。

4.根据权利要求3所述的氢脆化辅助超声加工设备,其特征在于:还包括旋转装置,所述旋转装置与所述超声振动单元和/或所述待加工工件连接,能够使所述加工工具与所述待加工工件相对转动。

5.根据权利要求1所述的氢脆化辅助超声加工设备,其特征在于:所述加工液供给装置包括储存罐和喷头,所述喷头能够将所述储存罐中存储的含氢加工液喷射至待加工工件的待加工部。

6.根据权利要求1所述的氢脆化辅助超声加工设备,其特征在于:所述加工液供给装置包括容置皿,所述含氢加工液和所述待加工工件均位于所述容置皿中,且所述含氢加工液浸润所述待加工工件的待加工部。

说明书

技术领域

本实用新型涉及去材加工技术领域,尤其涉及一种氢脆化辅助超声加工设备。

背景技术

在航空航天飞行器的生产制造中,大多包括超深长零件、薄壁型零件、微小型零件、复杂孔系件以及复杂曲面件等,以上零件因结构原因刚性较差,在加工制造的过程中容易发生变形。以镍基高温合金材料为例,因具有低密度性和优良的抗腐蚀性,被广泛应用于航空航天飞行器当中,尤其是飞行器中温度高、应力复杂的工况条件差的发动机部分,但是,这类材料往往具有难加工性,其存在硬质点且材料密度不均匀,在加工过程中容易对刀具造成较大冲击,甚至导致崩刀,并且对刀具的磨损快,需要频繁换刀,对刀具的消耗量大,极大地增加了加工成本和加工周期。

因此,常采用电解加工、电火花加工等特种加工方法加工镍基高温合金,虽然,电解加工、电火花加工不受镍基高温合金硬质的限制,且加工表面无应力或者应力很小,但电解加工时,镍基高温合金的表面容易生成钝化膜,使加工过程受阻,电火花加工时,得到的加工表面质量不高,且存在电极损耗。

实用新型内容

本实用新型提出了一种氢脆化辅助超声加工设备,目的在于,在去材加工的过程中,既保证加工所得产品质量,又能缩短加工周期、提高加工效率,减少加工工具的损耗,降低加工成本。

一种氢脆化辅助超声加工设备,用于待加工工件的去材加工,包括:相互连接的超声振动单元和加工工具,所述超声振动单元能够带动所述加工工具做超声振动;还包括氢脆化电源和加工液供给装置,所述氢脆化电源的正极与所述加工工具电连接,所述氢脆化电源的负极能够与待加工工件电连接,所述加工液供给装置中的含氢加工液能够用于湿润待加工工件的待加工部。

在一种优选的实施方式中,所述超声振动单元包括外接电源的超声波发生器,设置超声波发生器与超声波换能器电连接,所述超声波换能器通过变幅杆与所述加工工具连接。

在一种优选的实施方式中,还包括进给装置,所述进给装置与所述超声振动单元和/或所述待加工工件连接,能够使所述加工工具与所述待加工工件相对进给。

在一种优选的实施方式中,还包括旋转装置,所述旋转装置与所述超声振动单元和/或所述待加工工件连接,能够使所述加工工具与所述待加工工件相对转动。

在一种优选的实施方式中,所述加工液供给装置包括储存罐和喷头,所述喷头能够将所述储存罐中存储的含氢加工液喷射至待加工工件的待加工部。

在一种优选的实施方式中,所述加工液供给装置包括容置皿,所述含氢加工液和所述待加工工件均位于所述容置皿中,且所述含氢加工液浸润所述待加工工件的待加工部。

一种氢脆化辅助超声加工方法:

S1,含氢加工液浸润待加工工件的待加工部;

S2,阳极的加工工具与阴极的待加工工件之间产生放电电流,含氢加工液中的氢以离子形式在待加工工件表面析出;

S3,待加工工件的待加工部的材料与氢离子发生吸氢脆化;

S4,加工工具做超声振动,去除待加工工件的发生吸氢脆化的材料;

S5,加工工具与待加工工件发生相对位移,直至加工工具完成对待加工工件的去材加工。

在一种优选的实施方式中,所述加工工具与所述待加工工件之间的放电电流为脉冲放电电流。

在一种优选的实施方式中,调整所述加工工具的振动频率和/或振幅,调整所述加工工具与所述待加工工件之间脉冲电流的大小和/或波形,使待加工工件的吸氢脆化深度与加工工具的超声加工深度相近或相同。

在一种优选的实施方式中,所述加工工具的角速度为1~20m/s,所述加工工具与所述待加工工件的相对进给速度为0.001~1000mm/s;所述脉冲电流的电压为0~20v,频率为0~100MHz,占空比为1~90%。

在一种优选的实施方式中,所述含氢加工液中添加有氧化铝颗粒、金刚石颗粒、CBN颗粒中的一种或多种。

本实用新型的有益效果是:

本实用新型中的氢脆化辅助超声加工设备,用于待加工工件的去材加工,其包括相互连接的超声振动单元和加工工具,超声振动单元能够带动加工工具做超声振动;还包括氢脆化电源和加工液供给装置,氢脆化电源的负极能够与待加工工件电连接,正极与加工工具电连接,加工液供给装置中的含氢加工液可以湿润待加工工件的待加工部。此处,含氢加工液浸润待加工工件的待加工部,且阴极的待加工工件和阳极的加工工具之间放电,使含氢加工液中的氢以离子形式在待加工工件的表面析出,待加工工件的待加工部的材料与氢离子发生吸氢脆化的反应,加工工具做超声振动,以去除发生氢脆化的部分待加工工件;伴随加工过程,加工工具与待加工工件不断相对进给,直至完成整个待加工工件的去材加工。以上待加工工件的加工过程中,氢脆化与超声加工相互辅助,在保证加工质量精细化的同时,此特种去材加工方式的加工效率高,单个产品的加工周期短,同时不会对加工工具造成频繁损耗,加工成本不高。

附图说明

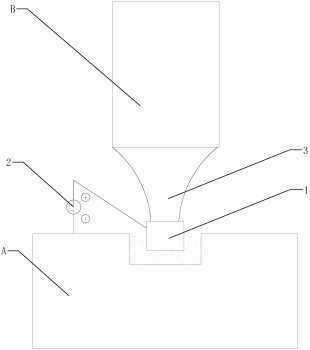

图1是本实用新型的氢脆化辅助超声加工设备的一种实施例的结构示意图。

具体实施方式

以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本实用新型的目的、方案和效果。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

需要说明的是,如无特殊说明,当某一特征被称为“固定”、“连接”在另一个特征,它可以直接固定、连接在另一个特征上,也可以间接地固定、连接在另一个特征上。此外,本实用新型中所使用的上、下、左、右等描述仅仅是相对于附图中本实用新型各组成部分的相互位置关系来说的,除非另有说明。

此外,除非另有定义,本文所使用的所有的技术和科学术语与本技术领域的技术人员通常理解的含义相同。本文说明书中所使用的术语只是为了描述具体的实施例,而不是为了限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的组合。

图1是本实用新型的氢脆化辅助超声加工设备的一种实施例的结构示意图,参照图1:

本实用新型中的氢脆化辅助超声加工设备(可简称为“本设备”),用于待加工工件的去材加工,尤其适用于待加工工件中深径比大的深孔加工,本设备中,设置相互连接的超声振动单元和加工工具1,超声振动单元在工作时,能够带动加工工具1做超声振动。此处,加工工具1可以选用能够对工件材料进行磨削加工的砂轮结构。

如图1所示,本设备中,还设置有氢脆化电源2和加工液供给装置(图中未示出),其中氢脆化电源2的负极与待加工工件A电连接,正极与加工工具1电连接,使待加工工件A与加工工具2之间能够形成放电电流;同时,加工液供给装置中的含氢加工液能够湿润待加工工件的待加工部,在待加工工件A与加工工具1之间放电电流的作用下,含氢加工液中的氢以离子形式析出在待加工工件A的表面,使待加工工件A表面的材料发生吸氢脆化,表面材料在内部形成细小的裂纹。此时,超声振动单元带动加工工具1做超声振动,并使其作用于待加工工件A,待加工工件A上发生吸氢脆化的材料,就很容易因为内部裂纹被去除。

以上的氢脆化辅助超声加工设备,结构简单,操作方便,加工效率高,在保证产品加工质量的同时,还不会对加工工具造成频繁损耗,加工成本低。

以上结构中的超声振动单元,优选地,可以包括外接电源的超声波发生器,设置超声波发生器与超声波换能器电连接(图中将电连接为一体的超声波发生器和超声波换能器合并标注为B),超声波换能器通过变幅杆3与加工工具1连接。当超声波发生器受驱工作时,会将外接电源的电信号转化为能够与超声波换能器相匹配的高频交流电信号并传输至超声波换能器,超声波换能器将输入的电功率转化为机械功率,并带动变幅杆3振动,变幅杆3是配合超声波换能器改变超声波振动幅度的功能组件,其可以增大机械振动的振幅,提高振动效率,与变幅杆3连接的加工工具1在其作用下以一定的振幅和振动频率进行超声振动作业。

本设备中,优选地,可以设置进给装置(图中未示出),超声振动单元和待加工工件A中至少一项与进给装置连接,进给装置能够实现加工工具1与待加工工件A的相对进给,直至待加工工件A去材加工作业完成。

更优选地,可以设置旋转装置(图中未示出),超声振动单元和待加工工件A中至少一项与旋转装置连接,旋转装置能够实现加工工具1与待加工工件A的相对旋转,使加工工具1对待加工工件A的作用更加均匀,同时加工工具1本身的受力也会更均匀。

现有技术中的旋转装置和进给装置普遍且结构多样,在此不作罗举,只要旋转装置能够实现加工工具1与待加工工件A的相对旋转位移、进给装置能够实现超声振动单元和待加工工件A相对进给即可。

以上结构中,用于湿润待加工工件A待加工部的加工液供给装置(图中未示出)可以存在多种形式,优选地,可以设置加工液供给装置包括储存罐和喷头,喷头能够将储存罐中存储的含氢加工液源源不断地喷射至待加工工件A的待加工部,使其始终保持湿润。或者,还可以设置加工液供给装置包括容置皿,含氢加工液和待加工工件A均位于所述容置皿中,且含氢加工液能够浸润待加工工件A的待加工部,此时含氢加工液对待加工工件A的待加工部的湿润更加充分。

本实用新型的氢脆化辅助超声加工设备,可以进行如下操作:

S1,含氢加工液浸润待加工工件A的待加工部;

S2,阳极的加工工具1与阴极的待加工工件A之间放电,含氢加工液中的氢以离子形式在待加工工件A表面析出;

S3,待加工工件A的待加工部的材料与氢离子发生吸氢脆化;

S4,加工工具1做超声振动,去除待加工工件A的发生吸氢脆化的材料;

S5,加工工具1与待加工工件A发生相对位移,直至加工工具1完成对待加工工件A的去材加工。

以上步骤中,优选地,可以设置S2中加工工具1与待加工工件A之间的放电为脉冲放电,当加工工具1偶尔触碰到待加工工件A时,脉冲放电可以避免加工工具1与待加工工件A因接触而发生持续短路,在保证氢以离子形式正常析出的同时,也保护了电路安全。进一步地,还可以调整超声振动单元的振动频率和/或振幅,调整加工工具1与待加工工件A之间脉冲电流的大小和/或波形,使待加工工件A的吸氢脆化深度与加工工具1的超声加工深度相近,理想状态下,待加工工件A的吸氢脆化深度与加工工具1的超声加工深度相同,此时氢脆化辅助超声加工所得产品的加工位置的表面质量最佳。

设置加工工具1的角速度为1~20m/s,加工工具1与待加工工件A的相对进给速度为0.001~1000mm/s;脉冲电流的电压为0~20v,频率为0~100MHz,占空比为1~90%,以上参数的大范围设定有利于经过调整实现待加工工件A的吸氢脆化深度与加工工具1的超声加工深度相近甚至相同。

优选地,可以在步骤S1的含氢加工液中添加有氧化铝颗粒、金刚石颗粒、CBN颗粒中的一种或多种,以上颗粒均可以在随液体接触待加工工件A时对待加工工件A进行打磨,进一步提高加工所得产品的表面质量。

以上操作步骤中,氢脆化与超声加工相互辅助,在保证加工质量精细化的同时,此特种去材加工方式的加工效率高,单个产品的加工周期短,成本低,是加工待加工工件的一种优良选择。

以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

一种氢脆化辅助超声加工设备专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0