IPC分类号 : B01J23/00,B01J23/89,B01J37/02,C10G2/00

专利摘要

本发明公开了一种负载型催化剂、制备方法及应用和费托合成方法,该催化剂包括载体、负载在该载体上的碳组分和活性金属组分,其中,所述活性金属组分包括至少一种选自第VIII族非贵金属的第一金属组分M1和至少一种选自第VIB和/或VIIB族的第二金属组分M2,该催化剂满足(M2/M1)XPS/(M2/M1)XRF=2.0‑20.0,其中,(M2/M1)XPS是以X射线光电子能谱表征的催化剂第二金属组分与第一金属组分以元素计的重量比,(M2/M1)XRF是以X射线荧光光谱表征的催化剂中第二金属组分与第一金属组分以元素计的重量比。与现有技术制备的催化剂相比,本发明的负载型催化剂在保持较高费托反应活性和较高C5+选择性的前提下,产品的异构体选择性明显提高。

权利要求

1.一种负载型催化剂的制备方法,包括下述步骤:

(1)用含有至少一种选自第VIII族非贵金属的第一金属组分M

(2)在还原或惰性气氛下,将步骤(1)得到的产物用含有高沸点有机物的溶液浸渍之后进行热处理,得到含炭催化剂前体;

(3)在还原气氛中用含有选自第VIB和/或VIIB族的第二金属组分的化合物的溶液浸渍步骤(2)得到的含炭催化剂前体,经干燥和可选的焙烧,得到所述负载型催化剂;

其中,含第一金属组分的化合物、含第二金属组分的化合物、高沸点有机物的用量和步骤(2)所述热处理的条件使得以催化剂的总重量为基准并以元素计,所述第一金属组分的含量为5-70重量%,第二金属组分的含量为0.01-10重量%,碳组分含量为1-30重量%,其余为载体。

2.根据权利要求1所述的制备方法,其中,所述第一金属组分的化合物为含至少一种第VIII族非贵金属元素的硝酸盐、醋酸盐、硫酸盐、碱式碳酸盐、氯化物中的至少一种,所述第二金属组分的化合物为含Mo、W、Re、Mn元素中的至少一种的可溶性化合物中的至少一种。

3.根据权利要求1所述的制备方法,其中,所述高沸点有机物为碳水化合物、多羟基有机物中的至少一种;其中,所述碳水化合物为蔗糖、葡萄糖、果糖、麦芽糖、淀粉中的至少一种,所述多羟基有机物为乙二醇、丙三醇、1,2-丙二醇、1,3-丙二醇、聚乙二醇中的至少一种。

4.根据权利要求1-3中任意一项所述的制备方法,其中,步骤(1)、步骤(2)和步骤(3)中所述浸渍的条件相同或不同,分别独立的选自:温度为10-90℃;时间为0.1-10小时。

5.根据权利要求4所述的制备方法,其中,步骤(1)、步骤(2)和步骤(3)中所述浸渍的条件分别独立的选自:温度为15-40℃;时间为2-6小时。

6.根据权利要求1-3、5中任意一项所述的制备方法,其中,步骤(1)中所述干燥的条件包括:温度为40-200℃,时间为0.1-24小时;步骤(1)中所述焙烧的条件包括:温度为200-600℃,时间为0.1-24小时。

7.根据权利要求4所述的制备方法,其中,步骤(1)中所述干燥的条件包括:温度为40-200℃,时间为0.1-24小时;步骤(1)中所述焙烧的条件包括:温度为200-600℃,时间为0.1-24小时。

8.根据权利要求1-3、5、7中任意一项所述的制备方法,其中,步骤(1)所述还原活化在氢气气氛下进行,所述还原活化的条件包括:温度为200-500℃,时间为1-12小时。

9.根据权利要求6所述的制备方法,其中,步骤(1)所述还原活化在氢气气氛下进行,所述还原活化的条件包括:温度为200-500℃,时间为1-12小时。

10.根据权利要求1-3、5、7、9中任意一项所述的制备方法,其中,步骤(2)所述热处理条件包括:温度为200-900℃,时间为0.1-24小时。

11.根据权利要求8中任意一项所述的制备方法,其中,步骤(2)所述热处理条件包括:温度为200-900℃,时间为0.1-24小时。

12.根据权利要求1-3、5、7、9、11中任意一项所述的制备方法,其中,该方法还包括将步骤(1)还原活化后的产物在氢气或惰性气氛下冷却至室温或步骤(2)所需温度后再进行步骤(2)所述的浸渍。

13.根据权利要求10所述的制备方法,其中,该方法还包括将步骤(1)还原活化后的产物在氢气或惰性气氛下冷却至室温或步骤(2)所需温度后再进行步骤(2)所述的浸渍。

14.根据权利要求1-3、5、7、9、11、13中任意一项所述的制备方法,其中,该方法还包括将步骤(2)热处理后的含炭催化剂前体在氢气或惰性气氛下冷却至室温或步骤(3)所需温度后再进行步骤(3)所述的浸渍。

15.根据权利要求12所述的制备方法,其中,该方法还包括将步骤(2)热处理后的含炭催化剂前体在氢气或惰性气氛下冷却至室温或步骤(3)所需温度后再进行步骤(3)所述的浸渍。

16.根据权利要求1-3、5、7、9、11、13、15中任意一项所述的制备方法,其中,该方法还包括向步骤(3)得到的固体通入O

17.根据权利要求14中任意一项所述的制备方法,其中,该方法还包括向步骤(3)得到的固体通入O

18.根据权利要求11所述的制备方法,其中,还包含用含有金属助剂组分的化合物的溶液浸渍的步骤,所述步骤在步骤(2)之前或之后一次或多次进行。

19.根据权利要求18所述的制备方法,其中,所述金属助剂元素包含选自Pt、Pd、Ru、Rh、Ir、La、Zr、Ce、Y、Cu的至少一种,所述含有金属助剂组分的化合物的溶液用量使得最终催化剂中以元素计的所述金属助剂含量为0.01-10重量%。

20.根据权利要求19所述的制备方法,其中,所述含有金属助剂组分的化合物的溶液用量使得最终催化剂中以元素计的所述金属助剂含量为0.02-8重量%。

21.根据权利要求20所述的制备方法,其中,所述含有金属助剂组分的化合物的溶液用量使得最终催化剂中以元素计的所述金属助剂含量为0.05-5重量%。

22.根据权利要求1所述的制备方法,其中,所述载体的选择与步骤(2)所述浸渍和热处理使得最终每克催化剂中以元素计的所述碳组分的含量m

23.根据权利要求1所述的制备方法,其中,所述载体为氧化铝、氧化硅、氧化钛、氧化镁、氧化锆、氧化钍、氧化铍、粘土、分子筛中的一种或多种。

24.权利要求1-23中任意一项所述的制备方法制得的负载型催化剂。

25.一种负载型催化剂,包括载体、负载在该载体上的碳组分和活性金属组分,其特征在于,所述活性金属组分包括至少一种选自第VIII族非贵金属的第一金属组分M

26.根据权利要求25所述的催化剂,其中,所述催化剂满足(M

27.根据权利要求25所述的催化剂,其中,所述催化剂满足(M

28.根据权利要求25-27任意一项所述的催化剂,其中,以元素计并以催化剂的总重量为基准,所述第一金属组分的含量为5-70重量%,第二金属组分的含量为0.01-10重量%,所述碳组分的含量为1-30重量%,其余为载体。

29.根据权利要求28所述的催化剂,其中,以元素计以催化剂的总重量为基准,所述第一金属组分的含量为8-50重量%,第二金属组分的含量为0.02-8重量%,所述碳组分的含量为2-20重量%,其余为载体。

30.根据权利要求25所述的催化剂,其中,所述催化剂中含有至少一种选自Pt、Pd、Ru、Rh、Ir、La、Zr、Ce、Y、Cu的金属助剂,以元素计并以催化剂的总重量为基准,所述金属助剂含量为0.01-10重量%。

31.根据权利要求30所述的催化剂,其中,以元素计并以催化剂的总重量为基准,所述金属助剂含量为0.02-8重量%。

32.根据权利要求31所述的催化剂,其中,以元素计并以催化剂的总重量为基准,所述金属助剂含量为0.05-5重量%。

33.根据权利要求25-27任意一项所述的催化剂,其中,每克催化剂中以元素计的碳组分重量m

34.根据权利要求33所述的催化剂,其中,每克催化剂中以元素计的碳组分重量m

35.根据权利要求34所述的催化剂,其中,每克催化剂中以元素计的碳组分重量m

36.根据权利要求25-27、29-32、34、35中任意一项所述的催化剂,其中,所述载体为氧化铝、氧化硅、氧化钛、氧化镁、氧化锆、氧化钍、氧化铍、粘土、分子筛中的一种或多种。

37.根据权利要求33所述的催化剂,其中,所述载体为氧化铝、氧化硅、氧化钛、氧化镁、氧化锆、氧化钍、氧化铍、粘土、分子筛中的一种或多种。

38.根据权利要求25-27、29-32、34、35、37中任意一项所述的催化剂,其中,所述X射线光电子能谱采用激发光源为150kW的单色器Al KαX射线测得,所述X射线荧光光谱的测量条件包括铑靶、激光电压为50kV和激光电流为50mA。

39.根据权利要求36所述的催化剂,其中,所述X射线光电子能谱采用激发光源为150kW的单色器Al KαX射线测得,所述X射线荧光光谱的测量条件包括铑靶、激光电压为50kV和激光电流为50mA。

40.权利要求24-39中任意一项所述的负载型催化剂在费托合成反应中的应用。

41.一种费托合成方法,该方法包括,在费托合成反应条件下将一氧化碳和氢气与催化剂接触反应,其中,所述催化剂为权利要求24-39中任意一项所述的负载型催化剂,所述费托合成反应条件包括氢气和一氧化碳的摩尔比为0.5-2.6,反应压力为1-10MPa,反应温度为150-300℃。

说明书

技术领域

本发明涉及一种负载型催化剂及其制备方法与应用和费托合成方法。

背景技术

在当今国际能源形势急剧动荡、能源供求竞争激烈的情况下,进一步高效清洁利用煤炭和天然气资源具有重要的战略意义。基于费托合成等技术制造的碳氢化合物性能优异,可以直接使用或与低质量原油生产的燃料进行混合使用,以满足越来越苛刻的环保和油品性能指标的要求。目前,南非的Sasol公司和英国/荷兰的Shell公司掌握世界领先的费托工业化合成油技术,其采用的反应器有列管式固定床和浆态床两种。Sasol公司在卡塔尔的Oryx工厂是世界上最大的浆态床合成油工厂,采用钴基催化剂。Shell公司与卡塔尔国家石油公司合资兴建的Pearl项目是目前世界产能最大的天然气合成油厂,其生产技术以钴基催化剂和列管式固定床反应器为基础,运行状态良好。

常见的用于费托合成钴基催化剂除了活性组分Co金属外,常常在催化剂制备时引入其他金属作为助剂来调变催化剂活性、选择性及寿命。文献报道的研究表明,这些金属助剂、尤其是贵金属助剂对费托合成反应的活性及液体烃类的选择性有显著影响(ChemCatChem,2010,2,1030-1058)。

CN102909033B公开了一种钴基费托合成催化剂,以铂改性氧化铝为载体,以钴为活性组分。催化剂制备过程包括分别制备铂溶胶和铝溶胶,铂溶胶与铝溶胶充分搅拌形成凝胶,然后干燥并焙烧得到铂改性氧化铝载体,最后采用浸渍法负载活性组分钴。

CN102441402B公开了一种费托合成催化剂及其应用,该催化剂含有载体和负载在该载体上的选自铁和/或钴活性金属组分以及选自贵金属中一种或几种的助剂金属组分;所述催化剂的制备方法包括:(1)将含铁化合物和/或含钴化合物溶液与载体进行浸渍反应;(2)干燥并焙烧步骤(1)得到的产物;(3)将含至少一种选自贵金属化合物的溶液与步骤(2)得到的产物进行浸渍反应;(4)干燥并焙烧步骤(3)得到的产物;其中所述步骤(3)的溶液含有碱,所述碱与贵金属的摩尔比为20~200。助剂金属的含量为0.01-0.3重量%,优选为0.02-0.15重量%。该方法虽然可以一定程度地提高金属含量较低情况下催化剂的活性,但催化剂的活性仍然有待进一步提高。

发明内容

本发明的目的在于提供一种在保持较高费托反应活性和较高C5+选择性的前提下,产品的异构体选择性明显提高的费托合成催化剂及其制备方法与应用和费托合成方法。

本发明提供的费托合成催化剂为一种负载型催化剂,包括载体、负载在该载体上的碳组分和活性金属组分,其中,所述活性金属组分包括至少一种选自第VIII族非贵金属的第一金属组分M1和至少一种选自第VIB和/或VIIB族金属的第二金属组分M2,该催化剂满足(M2/M1)XPS/(M2/M1)XRF=2.0-20.0,其中,(M2/M1)XPS是以X射线光电子能谱表征的催化剂第二金属组分与第一金属组分以元素计的重量比,(M2/M1)XRF是以X射线荧光光谱表征的催化剂中第二金属组分与第一金属组分以元素计的重量比。

本发明还提供了一种负载型催化剂的制备方法,包括下述步骤:

(1)用含有至少一种选自第VIII族非贵金属的第一金属组分M1的化合物的溶液浸渍载体,然后将浸渍后的载体依次进行干燥、焙烧或不焙烧、还原活化;

(2)在还原或惰性气氛下,将步骤(1)得到的产物用含有高沸点有机物的溶液浸渍之后进行热处理,得到含炭催化剂前体;

(3)在还原气氛中用含有选自第VIB和/或VIIB族的第二金属组分的化合物的溶液浸渍步骤(2)得到的含炭催化剂前体,经干燥和可选的焙烧,得到所述负载型催化剂。

本发明还提供了由上述方法制得的负载型催化剂及上述负载型催化剂在催化费托合成反应中的应用。

本发明进一步提供了一种费托合成方法,该方法包括,包括在费托合成反应条件下将一氧化碳和氢气与催化剂接触反应,其中,所述催化剂为上述负载型催化剂。

与现有技术制备的催化剂相比,本发明的催化剂在保持较高费托反应活性和较高C5+选择性的前提下,产品的异构体选择性明显提高。本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

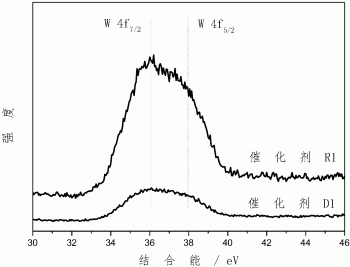

图1为本发明实施例1制得的催化剂R1和对比例1制得的对比催化剂D1的W 4f的X射线光电子能谱图;

图2为本发明实施例1制得的催化剂R1和对比例1制得的对比催化剂D1的Co 2p的X射线光电子能谱图。

具体实施方式

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

本发明提供了一种负载型催化剂,包括载体、负载在该载体上的碳组分和活性金属组分,其特征在于,所述活性金属组分包括至少一种选自第VIII族非贵金属的第一金属组分M1和至少一种选自第VIB和/或VIIB族的第二金属组分M2,所述催化剂满足(M2/M1)XPS/(M2/M1)XRF=2.0-20.0,优选地,所述催化剂满足(M2/M1)XPS/(M2/M1)XRF=2.5-10,进一步优选地,所述催化剂满足(M2/M1)XPS/(M2/M1)XRF=3-5,其中,(M2/M1)XPS是以X射线光电子能谱表征的催化剂第二金属组分与第一金属组分以元素计的重量比,(M2/M1)XRF是以X射线荧光光谱表征的催化剂中第二金属组分与第一金属组分以元素计的重量比。

本发明中,(M2/M1)XPS是指X射线光电子能谱表征的催化剂中第二金属组分与第一金属组分以金属元素计的重量比,以相应金属元素特征峰峰面积换算得出。其中X射线光电子能谱的测量仪器为Thermo Scientific公司的ESCALab250型仪器,测量条件为:激发光源为150kW的单色器Al KαX射线,结合能采用C 1s峰(284.8eV)校正。

本发明中,(M2/M1)XRF是指X射线荧光光谱表征的催化剂中第二金属组分与第一金属组分以金属元素计的重量比。其中X射线荧光光谱的测量仪器为日本理学电机工业株式会社3271型仪器,测量条件为:粉末样品压片成型,铑靶,激光电压50kV,激光电流50mA。

优选地,以元素计并以催化剂的总重量为基准,所述第一金属组分的含量为5-70重量%,第二金属组分的含量为0.01-10重量%,所述碳组分的含量为1-30重量%,其余为载体;进一步优选地,以元素计以催化剂的总重量为基准,所述第一金属组分的含量为8-50重量%,第二金属组分的含量为0.02-8重量%,所述碳组分的含量为2-20重量%,其余为载体。

根据本发明,优选条件下,所述催化剂中还含有至少一种选自Pt、Pd、Ru、Rh、Ir、La、Zr、Ce、Y、Cu的金属助剂,以元素计的金属助剂含量为0.01-10重量%,优选为0.02-8重量%,进一步优选为0.05-5重量%。

根据本发明提供的催化剂,优选地,每克催化剂中以元素计的碳组分重量mC与载体的比表面积S满足mC/S=0.10-4.0mg/(m

本发明的负载型催化剂与现有技术的差别在于第二金属定向负载在第一金属颗粒表面的结构特征及含炭组分,根据本发明的一种具体实施方式,所述催化剂的第一金属组分为Fe、Co、Ni中的至少一种,优选为Co,第二金属组分为Mo、W、Re、Mn中的至少一种。

本发明对所述催化剂的载体没有特别要求,载体可以是各种可用于催化费托合成反应的催化剂载体,本发明优选为氧化铝、氧化硅、氧化钛、氧化镁、氧化锆、氧化钍、氧化铍、粘土、分子筛中的一种或多种,优选为氧化铝、氧化硅、氧化钛中的一种或多种。所述载体还可以为采用磷、硅、氟、硼中的一种或多种进行改性后的上述载体中的一种或多种。上述改性后的载体可以商购得到,也可以采用现有的方法改性得到。

根据本发明的另一方面,本发明还提供了一种负载型催化剂的制备方法,该制备方法包括下述步骤:

(1)用含有至少一种选自第VIII族非贵金属的第一金属组分M1的化合物的溶液浸渍载体,然后将浸渍后的载体依次进行干燥、焙烧或不焙烧、还原活化;

(2)在还原或惰性气氛下,将步骤(1)得到的产物用含有高沸点有机物的溶液浸渍之后进行热处理,得到含炭催化剂前体;

(3)在还原气氛中用含有选自第VIB和/或VIIB族的第二金属组分的化合物的溶液浸渍步骤(2)得到的含炭催化剂前体,经干燥和可选的焙烧,得到所述负载型催化剂。

根据本发明,所述第一金属组分为选自Fe、Co、Ni元素中的一种或多种,优选地,所述第一金属组分为Co;所述第一金属组分的化合物为含Fe、Co、Ni元素中的一种或多种的硝酸盐、醋酸盐、硫酸盐、碱式碳酸盐、氯化物中的至少一种;所述含有第一金属活性组分的化合物的溶液中,优选以金属元素计的第一金属组分的含量为50-1000克/升,进一步优选为100-700克/升。

本发明对于步骤(1)、(2)和(3)中的浸渍方法和条件没有特别限定,可以相同或不同,其中浸渍方法可以为本领域技术人员公知的各种方法,例如,等体积浸渍法、过饱和浸渍法,优选地,所述步骤(1)和步骤(2)采用等体积浸渍,所用浸渍液体积按载体吸水率计算,步骤(3)所用浸渍液体积是步骤(1)浸渍液体积的0.5-10倍,优选为1-3倍。浸渍条件可以为常规条件,步骤(1)的浸渍条件优选为:温度10-90℃,时间1-10小时;进一步优选为:温度15-40℃,时间2-6小时。步骤(2)和(3)的浸渍条件独立的优选为:温度10-90℃,时间0.1-10小时;进一步优选为:温度15-40℃,时间0.5-2小时。

根据本发明,步骤1)得到的浸渍后的载体先进行干燥并进一步焙烧或者不焙烧,然后再进行所述还原活化。所述干燥和焙烧均为本领域常规条件。例如干燥条件可以为:温度40-200℃,时间0.1-24小时,焙烧条件可以为:温度200-600℃,时间0.1-24小时。

步骤(1)还原活化可以在氢气和惰性气体的混合气氛中进行,如在氢气与氮气和/或氩气的混合气中进行,优选为在纯氢气中进行。所述还原活化的条件没有特别限定,温度优选为200-500℃,进一步优选为300-500℃,更优选为350-450℃,时间优选为1-12小时,进一步优选为1-5小时,更优选为2-4小时。所述还原的压力可以为常压也可以为加压,具体的,氢气的分压可以为0.1-4MPa,优选为0.1-2MPa。本发明中的压力指绝压。

根据本发明,步骤(2)中所述热处理的目的是使得浸渍在载体上的高沸点有机物经脱水炭化形成碳组分负载在载体上,所述热处理的气氛没有特别要求,优选在无氧条件下进行。对于热处理条件,优选地:温度为200-900℃,时间为0.1-24小时,进一步优选地,温度为300-700℃,时间为1-12小时。

步骤(2)中所述高沸点有机物为常见的沸点高于150℃的有机物,优选地,所述高沸点有机物为碳水化合物、多羟基有机物中的至少一种;其中,所述碳水化合物为蔗糖、葡萄糖、果糖、麦芽糖、淀粉中的至少一种,所述多羟基有机物为乙二醇、丙三醇、1,2-丙二醇、1,3-丙二醇、聚乙二醇中的至少一种,所述聚乙二醇可以为商品化试剂,优选为数均分子量为190-1050的聚乙二醇。

根据本发明,所述第二金属组分的化合物为含Mo、W、Re、Mn元素中的一种或多种的可溶性化合物中的至少一种;步骤(3)中含有第二金属组分的化合物的溶液中以元素计的第二金属组分的化合物含量优选为0.1-100克/升,优选0.2-50克/升。

优选步骤(1)和步骤(2)所用溶剂是水,步骤(3)所用溶剂是水、甲醇、乙醇、丙醇、乙二醇、己烷、环己烷中的至少一种。

根据本发明,步骤(1)中还原后的第一金属组分、以及步骤(2)热处理所形成的碳组分,有利于促进步骤(3)中第二金属组分的定向负载。因此,上述方法优选包括将步骤(1)还原活化后的产物在氢气和/或惰性气氛,如氮气和/或氩气中冷却至室温或步骤(2)所需温度后再进行步骤(2)的浸渍。该方法还优选包括将步骤(2)热处理后的产物在氢气或惰性气氛下冷却至室温或步骤(3)所需温度后再进行步骤(3)所述的浸渍。

根据本发明,对步骤(3)浸渍后的产物进行干燥的方式和条件为本领域人员公知,为了防止催化剂中的金属活性组分被氧化,所述干燥优选在真空条件下或惰性气体或还原性气体保护下进行,优选使用步骤3)浸渍气氛的气体吹干的方式对浸渍得到的产物进行干燥。根据需要,可以对干燥后的载体进行进一步焙烧,所述焙烧的条件可以为常规焙烧条件,例如,在真空条件下或惰性气体或还原性气体保护下进行,温度为200-600℃,时间为0.1-24小时。完成步骤(3)后,优选进一步通入O2/N2体积比为0.05-1.0%的混合气0.5-4小时,以钝化其中的金属活性组分,得到可直接在空气中保存的催化剂。

根据本发明,优选地,含第一金属组分的化合物、含第二金属组分的化合物、高沸点有机物的用量和步骤(2)所述热处理的条件使得以催化剂的总重量为基准并以元素计,所述第一金属组分的含量为5-70重量%,第二金属组分的含量为0.01-10重量%,碳组分含量为1-30重量%,其余为载体;进一步优选地,所述第一金属组分的含量为8-50重量%,第二金属组分的含量为0.02-8重量%,所述碳组分的含量为2-20重量%,其余为载体。

根据本发明,优选条件下,还包括向载体中引入金属助剂的步骤,所述金属助剂为选自Pt、Pd、Ru、Rh、Ir、La、Zr、Ce、Y、Cu中的至少一种。引入金属助剂的步骤可以在步骤(2)之前或步骤(2)之后的任意一个时期一次或多次进行。当包括引入金属助剂的步骤时,优选采用浸渍法引入,包括用含金属助剂化合物的溶液浸渍载体,然后进行相应的干燥和可选的焙烧。如果分多次引入,每次浸渍之后都进行相应的干燥和可选的焙烧。所述的浸渍、干燥和焙烧等操作均为本领域技术人员熟知的常规条件下进行,此处不再赘述。当包括引入金属助剂的步骤时,含金属助剂化合物溶液的用量使得最终催化剂中以元素计的金属助剂含量为0.01-10重量%,优选为0.02-8重量%,进一步优选为0.05-5重量%。

根据本发明,优选地,所述载体的选择与步骤(2)所述浸渍和热处理使得最终每克催化剂中以元素计的所述碳组分的含量mC与载体的比表面S满足mC/S=0.1-4.0mg/(m

如上所述,所述载体可以是能够用做费托合成催化剂载体的各种载体,如氧化铝、氧化硅、氧化钛、氧化镁、氧化锆、氧化钍、氧化铍、粘土、分子筛中的一种或多种,优选为氧化铝、氧化硅、氧化钛中的一种或多种。所述载体还可以为采用磷、硅、氟、硼中的一种或多种进行改性后的上述载体中的一种或多种。上述改性后的载体可以商购得到,也可以采用现有的方法改性得到。

本发明还提供了由上述方法制得的负载型催化剂以及该催化剂在费托合成反应中的应用。

与现有技术相比,本发明提供催化剂在保持较高费托反应活性和较高C5+选择性的前提下,产品的异构体选择性明显提高。究其原因,可能是形成的第二金属定向负载在钴金属颗粒表面并用表层碳组分隔离的特殊结构使得该催化剂同时具有较合适的费托合成性能和异构性能。

本发明还提供了一种费托合成方法,该方法包括,在费托合成反应条件下将一氧化碳和氢气与催化剂接触反应,其中,所述催化剂为上述负载型催化剂。

接触反应的条件可以参照现有技术进行,例如,氢气和一氧化碳的摩尔比为0.5-2.6,优选为1.5-2.4,进一步优选为1.8-2.2,反应压力为1-10MPa,优选为1-4MPa,反应温度为150-300℃,优选为180-250℃。

需要说明的是,本发明的方法既适用于合成气与催化剂的费托合成反应,也适用于直接将氢气和一氧化碳与催化剂接触的费托合成反应。

所述接触反应的装置可以在任何足以使所述原料气在所述反应条件下与所述催化剂接触反应的反应器中进行,例如固定床反应器、浆态床反应器、流化床反应器和鼓泡床反应器中的一种或多种。

以下的实施例便于更好地理解本发明,但并不限定本发明。下述实施例中,所述的百分含量,如无特别说明,均为质量百分含量。其中定义转化的CO占进气CO的比例为CO转化率XCO,转化成甲烷的CO占已转化CO的摩尔百分数为甲烷选择性SCH4,生成C5+烃类的CO占已转化CO的摩尔百分数为C5+选择性SC5+,生成蜡(室温下固体)中的烷烃异构体占所有蜡的质量百分数为异构体选择性Siso。

X射线光电子能谱的测量仪器为Thermo Scientific公司的ESCALab250型仪器,测量条件为:激发光源为150kW的单色器Al KαX射线,结合能采用C 1s峰(284.8eV)校正;X射线荧光光谱的测量仪器为日本理学电机工业株式会社3271型仪器,测量条件为:粉末样品压片成型,铑靶,激光电压50kV,激光电流50mA。

实施例1

(1)催化剂制备及表征

按等体积浸渍法所需金属盐含量,配制成36.1毫升含钴208克/升、铂1.38克/升的硝酸钴、二氯四氨合铂的浸渍溶液。将浸渍液倾析到42.5克SiO2载体(日本富士硅公司,平均粒度40-80微米),20℃下搅匀静置4小时后,经120℃烘干,在400℃焙烧4小时,400℃氢气还原4小时,氢气压力为0.1兆帕。还原后降至室温,并在通氢气气氛下加入36.1毫升14.5克/升蔗糖的水溶液,静置2小时后,经120℃烘干后,于500℃加热脱水碳化。降至室温,并在通氢气气氛下加入55.1毫升含钨9.07克/升的偏钨酸铵水溶液,静置2小时,再用氢气吹干。然后经O2/N2体积比为0.5%的混合气钝化0.5小时,存于干燥器备用。得到的催化剂记为R1,其组成、XPS和XRF表征结果见表1,其中X射线光电子能谱图如图1、图2所示。根据W 4f和Co2p的电子结合能相应峰面积换算获得表层原子比值(M2/M1)XPS。表1也给出了经热重分析,每克催化剂中以元素计的碳组分重量mC与载体比表面S的比值mC/S。

(2)催化剂的催化费托合成反应性能

在固定床反应器中评价催化剂R1的费托合成反应性能。原料气组成为H2/CO/N2=56%/28%/16%(体积百分数),反应压力2.0MPa,反应温度210℃。反应进行24小时后取气体样进行色谱分析,并根据上述定义进行计算,结果见表2。

对比例1

(1)催化剂制备及表征

制备不含炭组分、其余与催化剂R1同样金属组分的对比催化剂D1。

按等体积浸渍法所需金属盐含量,配制成36.1毫升含钴208克/升、铂1.38克/升的硝酸钴、二氯四氨合铂的浸渍溶液。将浸渍液倾析到42.5克SiO2载体(日本富士硅公司,平均粒度40-80微米),20℃下搅匀静置4小时后,经120℃烘干,在400℃焙烧4小时,400℃氢气还原4小时,氢气压力为0.1兆帕。还原后降至室温,并在通氢气气氛下加入55.1毫升含钨9.07克/升的偏钨酸铵水溶液,静置2小时,再用氢气吹干。然后经O2/N2体积比为0.5%的混合气钝化0.5小时,存于干燥器备用。得到的催化剂记为D1,表征结果见表1。

(2)催化剂的催化费托合成反应性能

按照与实施例1相同的方法和评价条件评价催化剂D1,结果见表2。

对比例2

(1)催化剂制备及表征

制备不含钨组分、其余与催化剂R1同样组分的对比催化剂D2。

按等体积浸渍法所需金属盐含量,配制成36.1毫升含钴208克/升、铂1.38克/升的硝酸钴、二氯四氨合铂的浸渍溶液。将浸渍液倾析到42.5克SiO2载体(日本富士硅公司,平均粒度40-80微米),20℃下搅匀静置4小时后,经120℃烘干,在400℃焙烧4小时,400℃氢气还原4小时,氢气压力为0.1兆帕。还原后降至室温,并在通氢气气氛下加入36.1毫升14.5克/升蔗糖的水溶液,静置2小时后,经120℃烘干后,于500℃加热脱水碳化。降至室温,然后经O2/N2体积比为0.5%的混合气钝化0.5小时,存于干燥器备用。得到的催化剂记为R1,表征结果见表1。

(2)催化剂的催化费托合成反应性能

按照与实施例1相同的方法和评价条件评价催化剂D2,结果见表1。

对比例3

(1)催化剂制备及表征

采用共浸渍法制备与催化剂R1同样组分的对比催化剂D3。

按等体积浸渍法所需金属盐含量,配制成36.1毫升含钴208克/升、铂1.38克/升、蔗糖14.5克/升、钨13.9克/升的硝酸钴、二氯四氨合铂、蔗糖、偏钨酸铵的浸渍溶液。将浸渍液倾析到42.5克SiO2载体(日本富士硅公司,平均粒度40-80微米),20℃下搅匀静置4小时后,经120℃烘干,在400℃焙烧4小时,400℃氢气还原4小时,氢气压力为0.1兆帕。还原后降至室温,然后经O2/N2体积比为0.5%的混合气钝化0.5小时,存于干燥器备用。得到的催化剂记为D3,表征结果见表1。

(2)催化剂的催化费托合成反应性能

按照与实施例1相同的方法和评价条件评价催化剂D3,结果见表2。

实施例2

(1)催化剂制备及表征

按等体积浸渍法所需金属盐含量,配制成36.1毫升含钴208克/升、铂1.38克/升的硝酸钴、二氯四氨合铂的浸渍溶液。将浸渍液倾析到42.5克SiO2载体(日本富士硅公司,平均粒度40-80微米),20℃下搅匀静置4小时后,经120℃烘干,在400℃焙烧4小时,400℃氢气还原4小时,氢气压力为0.1兆帕。还原后降至室温,并在通氢气气氛下加入36.1毫升15.3克/升葡萄糖的水溶液,静置2小时后,经120℃烘干后,于500℃加热脱水碳化。降至室温,并在通氢气气氛下加入55.1毫升含钼4.54克/升的钼酸铵水溶液,静置2小时,再用氢气吹干。然后经O2/N2体积比为0.5%的混合气钝化0.5小时,存于干燥器备用。得到的催化剂记为R2,表征结果见表1。

(2)催化剂的催化费托合成反应性能

在固定床反应器中评价催化剂R2的费托合成反应性能。原料气组成为H2/CO/N2=56%/28%/16%(体积百分数),反应压力2.0MPa,反应温度220℃。反应进行24小时后取气体样进行色谱分析,并根据上述定义进行计算,结果见表2。

实施例3

(1)催化剂制备及表征

按等体积浸渍法所需金属盐含量,配制成36.1毫升含钴208克/升、钌1.38克/升的硝酸钴、亚硝酰钌的浸渍溶液。将浸渍液倾析到42.5克γ-Al2O3载体(Sasol氧化铝,平均粒度40-80微米),20℃下搅匀静置4小时后,经120℃烘干,在500℃焙烧4小时,500℃氢气还原4小时,氢气压力为1.0兆帕。还原后降至室温,并在通氢气气氛下加入36.1毫升11.7克/升丙三醇的水溶液,静置2小时后,经100℃烘干后,于400℃加热脱水碳化。降至室温,并在通氢气气氛下加入55.1毫升含钨9.07克/升的偏钨酸铵水溶液,静置2小时,再用氢气吹干。然后经O2/N2体积比为0.5%的混合气钝化1小时,存于干燥器备用。得到的催化剂记为R3,表征结果见表1。

(2)催化剂的催化费托合成反应性能

在固定床反应器中评价催化剂R3的费托合成反应性能。原料气组成为H2/CO/N2=56%/28%/16%(体积百分数),反应压力2.5MPa,反应温度210℃。反应进行24小时后取气体样进行色谱分析,并根据上述定义进行计算,结果见表2。

实施例4

(1)催化剂制备及表征

按等体积浸渍法所需金属盐含量,配制成36.1毫升含钴208克/升、铱0.69克/升的硝酸钴、氯化铱的浸渍溶液。将浸渍液倾析到42.5克γ-Al2O3载体(Sasol氧化铝,平均粒度40-80微米),20℃下搅匀静置4小时后,经120℃烘干,在350℃焙烧4小时,350℃氢气还原4小时,氢气压力为0.1兆帕。还原后降至室温,并在通氢气气氛下加入36.1毫升7.27克/升蔗糖的水溶液,静置2小时后,经100℃烘干后,于500℃加热脱水碳化。降至室温,并在通氢气气氛下加入55.1毫升含钼1.81克/升的钼酸铵水溶液,静置2小时,再用氢气吹干。然后经O2/N2体积比为0.5%的混合气钝化2小时,存于干燥器备用。得到的催化剂记为R4,表征结果见表1。

(2)催化剂的催化费托合成反应性能

在固定床反应器中评价催化剂R4的费托合成反应性能。原料气组成为H2/CO/N2=56%/28%/16%(体积百分数),反应压力2.5MPa,反应温度210℃。反应进行24小时后取气体样进行色谱分析,并根据上述定义进行计算,结果见表2。

表1

表2

这些实施例结果说明,本发明提供催化剂与现有技术相比,在保持较高费托反应活性和较高C5+选择性的前提下,产品的异构体选择性明显提高。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

一种负载型催化剂及其制备方法与应用和费托合成方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0