IPC分类号 : C22C38/00,C22C19/00,C22C30/00,H01L31/0392,H01L31/042,H01L21/205

专利摘要

本发明涉及一种晶体织构化的金属衬底(1),其包括连接表面(2)和用于接收薄层沉积物的表面(3),所述晶体织构化的金属衬底由呈现具有面心的立方晶系和大多数的立方晶体结构{100}的合金构成,所述用于接收薄层沉积物的表面(3)包括晶粒(4),所述晶粒(4)具有平行于所述用于接收薄层沉积物的表面(3)的大多数晶面{100}。根据本发明,所述合金为铁-镍合金,其具有以相对于所述合金的总重量的重量%表示的以下成分:Ni≥30%,Cu<15%,Cr≤15%,Co≤12%,Mn≤5%,S<0.0007%,P<0.003%,B<0.0005%,Pb<0.0001%,镍、铬、铜、钴和锰的百分比为使所述合金满足下列条件:34%≤(Ni+Cr+Cu/2+Co/2+Mn),所述合金包含最高为1重量%的选自硅、镁、铝和钙中的一种或多种的脱氧元素,构成所述合金的平衡元素为铁和杂质。

权利要求

1.一种晶体织构化的金属衬底(1),包括连接表面(2)和用于接收薄层沉积物的表面(3),所述晶体织构化的金属衬底(1)由呈现具有面心的立方晶系和支配性的立方晶体织构{100}<001>的合金构成,所述用于接收薄层沉积物的表面(3)包括晶粒(4),所述晶粒(4)主要呈现与所述用于接收薄层沉积物的表面(3)平行的晶面{100},其特征在于:

-所述合金为铁-镍合金,其具有包含以相对于所述合金的总重量的重量%表示的成分:

Ni≥30%,

Cu≤15%,

Cr≤15%,

Co≤12%,

Mn≤5%,

S<0.0007%,

P<0.003%,

B<0.0005%,

Pb<0.0001%,

-镍、铬、铜、钴和锰的百分比为使所述合金满足以下条件:

34%≤(Ni+Cr+Cu/2+Co/2+Mn),以及

-所述合金包含最高为1重量%的选自硅、镁、铝和钙中的一种或多种脱氧元素,构成所述合金的剩余的元素为铁和杂质,

以及特征在于,所述晶体织构化的金属衬底(1)的所述用于接收薄层沉积物的表面(3)的粗糙度Ra小于150nm。

2.根据权利要求1的晶体织构化的金属衬底,其特征在于,所述晶体织构化的金属衬底(1)的所述用于接收薄层沉积物的表面(3)的粗糙度Ra小于50nm。

3.根据权利要求1的晶体织构化的金属衬底,其特征在于,所述晶体织构化的金属衬底的所述镍、铬、铜、钴和锰的百分比为使所述合金满足以下条件:

34%≤(Ni+Cr+Cu/2+Co/2+Mn)≤54%,

-所述合金的在20℃与100℃之间的平均膨胀系数α20100大于10-6K-1。

4.根据权利要求1的晶体织构化的金属衬底,其特征在于,所述晶体织构化的金属衬底(1)是薄的,其厚度在0.5mm与0.05mm之间。

5.根据权利要求1的晶体织构化的金属衬底,其特征在于,在所述用于接收薄层沉积物的表面(3)上的所述晶粒(4)被蚀刻为呈现面{111}和按照面{100}的台阶(12)的金字塔的形状以形成闪耀光栅。

6.一种晶体织构化的器件,其特征在于,其包括根据权利要求1到5中的任一项的晶体织构化的金属衬底(1),所述晶体织构化的器件还包括沉积在所述晶体织构化的金属衬底(1)上的基于硅的多晶薄层(11),所述多晶薄层(11)呈现择优晶体取向{100}和{111}。

7.根据权利要求6的晶体织构化的器件,其特征在于,所述晶体织构化的金属衬底(1)的晶格参数与所述基于硅的多晶薄层(11)的晶格参数相同或几乎相同。

8.根据权利要求6的晶体织构化的器件,其特征在于,构成所述晶体织构化的金属衬底(1)的合金的平均膨胀系数与所述多晶薄层(11)的平均膨胀系数相似。

9.根据权利要求6的晶体织构化的器件,其特征在于,所述基于硅的多晶薄层(11)具有小于10μm的厚度,且包括具有0.1μm与2μm之间的尺寸的硅晶体。

10.根据权利要求6的晶体织构化的器件,其特征在于,所述合金的在20℃与100℃之间的平均膨胀系数α20100在10-6K-1与1010-6K-1之间。

11.根据权利要求6的晶体织构化的器件,其特征在于,所述晶体织构化的金属衬底(1)是薄的,其厚度在0.1mm量级。

12.根据权利要求9的晶体织构化的器件,其特征在于,所述基于硅的多晶薄层(11)具有小于5μm的厚度,且包括具有0.1μm与2μm之间的尺寸的硅晶体。

13.一种光伏电池,其特征在于,其包括根据权利要求6的晶体织构化的器件(13)。

14.根据权利要求13的光伏电池,其特征在于,其包括:

-晶体织构化的器件(13),其中:

·所述晶体织构化的金属衬底(1)具有相对于构成所述金属衬底

(1)的合金的总重量的41重量%的镍含量,

·所述多晶硅薄层(11)的硅被掺杂,

-本征多晶硅薄层(14),其沉积在所述晶体织构化的器件(13)上,

-掺杂多晶硅薄层(15),其沉积在所述本征多晶硅薄层(14)上,

-透明导电氧化物薄层(16),其沉积在所述掺杂多晶硅薄层(15)上,以及

-金属格栅(17),其设置在所述透明导电氧化物薄层(16)上并包括多个部件,所述多个部件包括中心格栅部件(18)。

15.根据权利要求14的光伏电池,其特征在于,连接器(19)穿过所述晶体织构化的器件(13)和不同的薄层(14,15,16),所述连接器(19)连接到所述中心格栅部件(18)并通过所述晶体织构化的金属衬底(1)的所述连接表面(2)而显露在所述光伏电池的外部,所述连接器(19)被从所述晶体织构化的金属衬底(1)的所述连接表面(2)延伸到所述中心格栅部件(18)的绝缘体(20)包围。

16.一种光伏模块,其特征在于,其包括:

-多个根据权利要求13到15中任一项的光伏电池,

-聚合物薄层(21),

-两个热反应胶薄层(22,23),其包括第一热反应胶薄层(22)和第二热反应胶薄层(23),所述第一热反应胶薄层(22)被沉积在所述聚合物薄层(21)上,

-由所述多个光伏电池形成的导电层(24)以及设置在由多个光伏电池(31)形成的所述导电层的各端部上的两个铜条带(25),条带形式的所述光伏电池(31)以及所述两个铜条带被设置在彼此平行的所述第一热反应胶薄层(22)与所述第二热反应胶薄层(23)之间并相对于所述热反应胶薄层(22,23)倾斜,并且通过交叠来形成沿与所述热反应胶薄层(22,23)平行的方向接触的一行光伏电池(31)和铜条带(25),所述多个光伏电池和所述两个铜条带(25)形成串联连接,以及

-聚甲基丙烯酸甲酯薄层(30),其沉积在所述第二热反应胶薄层(23)上。

17.一种在根据权利要求1的晶体织构化的金属衬底(1)上沉积基于硅的薄层的方法,其特征在于,其是通过化学气相沉积实现的,等离子体的温度低于300℃。

18.根据权利要求17的沉积基于硅的薄层的方法,其特征在于,所述化学气相沉积为射频等离子体辅助化学气相沉积,所述等离子体包括SiF44氢气和氩气的气体混合物,并且所使用的射频功率在16W量级。

19.根据权利要求17的沉积基于硅的薄层的方法,其特征在于,通过在所述等离子中合成的硅纳米晶体而实现硅的外延生长。

20.根据权利要求17的在晶体织构化的金属衬底(1)上沉积基于硅的薄层的方法,其特征在于,其是通过化学气相沉积实现的,等离子体的温度在200℃量级。

说明书

本申请是申请日为2008年8月28日、申请号为200880113563.4、发明名称为“晶体织构化的金属衬底、晶体织构化的器件、包括这样的器件的电池和光伏模块以及薄层沉积方法”的申请的分案申请。

技术领域

本发明涉及晶体织构化(crystallographically textured)的金属衬底、晶体织构化的器件、包括这样的器件的光伏电池和模块、以及沉积薄层的方法。

背景技术

在光伏电池工业中,在陶瓷、玻璃或金属衬底上形成基于硅的薄层是目前短缺的单晶或大块多晶硅的替代品。事实上,用于形成薄膜的技术允许显著减少所使用的硅的量。

具有薄层的光伏电池目前存在两种不同的发展网络。第一种网络涉及非晶、多形(polymorph)、纳米晶体和微晶体硅的薄层。第二网络涉及多晶硅的薄层。

在第一网络中,通常在低温(100℃到350℃)下通过例如等离子体增强化学气相沉积(PECVD)的等离子体技术在玻璃衬底上或在诸如聚合物和不锈钢的挠性(flexible)低成本衬底上沉积非晶硅的薄层。

该技术具有经济性的优点,但是还具有以下两个主要缺点,即,在工业过程中转换效率被限制到10%,在非晶硅情况下被光照时的效率劣化(称为Staebler-Wronski不稳定性)。

可以通过形成多形硅的薄层来限制该劣化现象,其特征在于在非晶硅内并入了硅的纳米微晶。

在多晶硅的情况下,用于获得硅的方法要求各阶段处于高温下。可能在低温下沉积非晶硅,但是通过在高温下退火使其再结晶。

难以使转化效率与制造光伏电池的成本之间的折衷最优化。

我们已知文献“Roedern,K.Zweibel and HS.Ullal,The role of polycrystalline thin-film PV technologies for achieving mid-term market competitive PV modules–B.–31st IEEE Photovoltaics Specialists Conference and Exhibition-NREL/CP-520-37353-Lake Buena Vista,Florida,January3-7,2005”,其是允许形成多晶硅(多晶-Si)薄膜的方法。

当今已公认,为了获得高效率,需要形成多晶硅的层,如在文献“Bergmann and JH.Werner,The future of crystalline silicon films on foreign substrates–Thin Solid Films,403-404,162-169,2002”中所述。

结晶硅(crystallised silicon)薄层的转换效率的显著提高需要实施这样的形成技术,所述形成技术提供高的结晶体积浓度和尽可能大的晶粒。通常的沉积过程包括非晶或部分结晶的硅沉积相(deposit phase)。结晶的程度依赖于沉积温度。

通常的沉积过程还包括通过600℃与1000℃之间的热处理(例如:在真空下的热处理、激光热处理)或通过在特定的反应器中引入薄膜(例如:具有氢的等离子体、微波等)的非晶硅的结晶相。

起初使用多晶硅薄膜的各种高温(T>650℃)沉积技术,包括例如气相方法和在静态炉中的热处理方法或借助于激光。

然而,这些结晶技术导致衬底在高温下不稳定的问题,或衬底与薄膜之间的相互作用的问题。

为了在低温(T<600℃)下实现沉积和硅结晶,从文献EP0571632可知,通过气相化学沉积(CVD)技术或等离子体辅助气相化学沉积(PECVD)技术,在T<450℃的温度下,在玻璃上沉积非晶硅,然后在存在氢的条件下将薄膜暴露在400W的电微波场中。可以根据优选取向{110}获得织构化的多晶硅薄膜。

文献“T.Matsuyama,N.Bada,T.Sawada,S.Tsuge,K.Wakisaka,S.Tsuda,High-quality polycrystalline silicon thin film prepared by a solid phase crystallisation method,J.of non-Crystalline Solids,198-200, 940-944,1996”公开了另一方案,其中通过PECVD沉积技术在600℃下在石英上沉积用作成核层的初始硅膜。所获得的膜由处于非晶相内的硅的0.1μm的晶体构成。

然后,通过PECVD沉积技术沉积第二非晶硅膜,并通过在600℃下的10小时的热处理使其结晶。

获得具有柱状结构的薄结晶膜,其呈现9.2%的转换效率。

获得具有高转换效率的薄多晶层的其他方案包括实现取向的或外延的硅晶粒结构。

文献WO96/17388公开了公知的方法,其是使用以非晶状态沉积的硅底层(priming layer),然后使其结晶以用作用于随后的薄层的外延生长核。该方法为多层方法。

文献US5340410公开了另一技术,其包括通过在氢氧化钾中选择性地蚀刻大晶粒的多晶硅(40μm到50μm,通过热处理获得)来选择硅晶粒的{111}取向。由此通过液相沉积方法(硅的过饱和液体金属溶液)获得呈现{111}取向的第二硅薄膜。

上述现有技术的沉积方法不能解决与衬底有关的问题。事实上,根据处理温度存在两类使用衬底。

对于基于硅的薄层的沉积,使用的一些衬底具有高熔化温度(T>1000℃):硅、石英、石墨、陶瓷、金属(例如,钛)、合金以及钢。

其他衬底需要在低熔化温度(T<1000℃)下处理:聚合物和玻璃。

如前面所了解的,这些衬底在用于工业制造光伏电池时都存在至少一个主要缺点。

发明内容

因此,本发明的一个目的为提供一种衬底,其是薄、不易碎、挠性的,具有高熔化温度,并且结构特性有利于薄膜的定向或外延生长。

本发明的另一目的为提供一种用上述金属衬底形成的器件和用于光伏应用的基于硅的多晶薄层。

本发明的另一目的为提供一种更高性能光伏电池和模块,其允许俘获更多的光且由此呈现更好的电效率。

本发明的另一目的为还提供一种薄层沉积方法,其可以避免衬底对硅的所有污染。

为了该目的,本发明涉及一种晶体织构化的金属衬底,包括连接表面和用于接收薄层沉积物的表面,所述晶体织构化的金属衬底由呈现具有面心的立方晶系和支配性的立方晶体织构{100}<001>的合金构成,所述用于接收薄层沉积物的表面包括这样的晶粒,这些晶粒主要呈现与所述用于接收薄层沉积物的表面平行的晶面{100}。

“晶体织构”表示合金晶体的相对于金属衬底的参考系统的择优取向(preferred orientation)。该织构通过使X射线衍射而被测量并通过进一步描述的极图(pole figure)表示。

根据本发明,构成晶体织构化金属衬底的合金为铁-镍合金,按相对于合金总重量的重量百分比,其成分包括:

Ni≥30%,

Cu≤15%,

Cr≤15%,

Co≤12%,

Mn≤5%,

S<0.0007%,

P<0.003%,

B<0.0005%,

Pb<0.0001%,

-镍、铬、铜、钴和锰的百分比为使所述合金满足下列条件:

34%≤(Ni+Cr+Cu/2+Co/2+Mn),以及

-所述合金包含最高为1重量%的选自硅、镁、铝和钙中的一种或多种脱氧元素,构成所述合金的剩余的元素为铁和杂质。

在不同的可能的实施例中,本发明还涉及下列可以单独考虑或根据技 术上可能的所有组合而考虑的特征,每个特征都提供特定的优点:

所述镍、铬、铜、钴和锰含量百分比为使所述合金满足以下条件:

34%≤(Ni+Cr+Cu/2+Co/2+Mn)≤54%,

所述合金的在20℃与100℃之间的平均膨胀系数α20100大于10-6K-1,优选在10-6K-1与1010-6K-1之间,

-所述晶体织构化的金属衬底的所述用于接收薄层沉积物的表面的粗糙度Ra小于150nm,优选小于50nm,

-所述晶体织构化的金属衬底是薄的,其厚度在0.5mm与0.05mm之间,优选在0.1mm量级(in the region of0.1mm),

-在所述用于接收薄层沉积物的表面上的所述晶粒被蚀刻为呈现面{111}和根据面{100}的台阶(speed)的金字塔(pyramid)的形状以形成闪耀光栅。

根据本发明的晶体织构化金属衬底具有的优点为:薄、不易碎、挠性,具有高熔化温度,晶格参数与硅和基于硅的半导体相似,在蚀刻之前表面粗糙度可控,在蚀刻后的表面几何形状可以减小晶体织构化金属衬底的反射率,并且膨胀适应于硅的膨胀。

本发明还涉及一种晶体织构化的器件。

根据本发明,其包括上述的晶体织构化的金属衬底,在所述晶体织构化的金属衬底上沉积有基于硅的多晶薄层,所述多晶薄层呈现择优晶向{100}和{111}。

“基于硅”表示这样的多晶薄层,其可以包括实际上仅仅硅、掺杂的硅或包含硅与其他化学元素的合成物(例如,合成物SixGe1-x的薄层)。

在所述衬底上沉积的所述基于硅的多晶薄层呈现高体积浓度的结晶硅、高体积浓度的大硅晶粒和定向硅晶粒。

这样的晶体织构化金属衬底/基于硅的多晶薄层允许所使用的硅的量显著减小。

还改善了薄硅层中的光分布。

在不同的可能的实施例中,本发明还涉及下列可以单独考虑或根据技 术上可能的所有组合而考虑的特征,每个特征都提供特定的优点:

-所述晶体织构化的金属衬底的晶格参数与所述基于硅的多晶薄层的晶格参数相同或几乎相同,

-构成所述晶体织构化的金属衬底的合金的平均膨胀系数与所述多晶薄层的平均膨胀系数相似,

-所述基于硅的多晶薄层具有小于10μm、优选小于5μm的厚度,并包括具有0.1μm与2μm之间的尺寸的硅晶体。

沉积在晶体织构化的金属衬底上的基于硅的多晶薄层具有高体积浓度的结晶硅,高体积浓度的大硅晶粒和定向硅晶粒。在晶体织构化的金属衬底的表面上存在的晶粒的取向由硅部分地恢复。

晶体织构化的金属衬底/基于硅的多晶薄层的这样的关联允许显著地减小所使用的硅的量(层厚度小于5μm)。

还改善了多晶硅薄层中的光分布。

铁-镍合金的平均膨胀系数类似于基于硅的多晶薄膜的平均膨胀系数这一事实允许减轻在加工时对基于硅的多晶膜产生的热约束,并允许增加光伏电池的寿命。

本发明还涉及一种光伏电池。

根据本发明,其包括上述的晶体织构化的器件。

在不同的可能的实施例中,本发明还涉及下列可以单独考虑或根据技术上可能的所有组合而考虑的特征,每个特征都提供特定的优点:

-所述光伏电池包括:

●晶体织构化的器件,其中:

■所述晶体织构化的金属衬底具有相对于构成所述金属衬底的合金的总重量的41重量%的镍含量,

■所述硅薄层的硅被掺杂,

●本征多晶硅薄层,其沉积在所述晶体织构化的器件上,

●掺杂多晶硅薄层,其沉积在所述本征多晶硅薄层上,

●透明导电氧化物薄层,其沉积在所述掺杂多晶硅薄层上,以及

●金属格栅(grid),其设置在所述透明导电氧化物薄层上并包括多个部件,所述多个部件中的一个为中心格栅部件。

-连接到所述中心格栅部件并从所述光伏电池的外部显露的连接器穿过所述晶体织构化的器件和不同的薄层至所述晶体织构化的金属衬底的连接表面,所述连接器被从所述晶体织构化的金属衬底的所述连接表面延伸到所述中心格栅部件的绝缘体包围。

本发明还涉及一种光伏模块。

根据本发明,所述光伏模块包括:

-聚合物薄层,

-两个热反应胶(thermoreactivable glue)薄层,其包括第一热反应胶薄层和第二热反应胶薄层,所述第一热反应胶薄层被沉积在所述聚合物薄层上,

-由多个先前限定的光伏电池形成的导电层以及设置在由多个光伏电池形成的所述导电层的各端部上的两个铜条带,具有条带形式的所述光伏电池以及所述两个铜条带被设置在彼此平行的所述第一热反应胶薄层与所述第二热反应胶薄层之间并相对于所述热反应胶薄层倾斜,并且通过交叠(overlap)来形成按与所述热反应胶薄层平行的方向接触的一行光伏电池和铜条带,所述多个光伏电池和所述两个铜条带形成串联连接,并且聚甲基丙烯酸甲酯薄层被沉积在所述第二热反应胶薄层上,

-聚甲基丙烯酸甲酯薄层,其沉积在所述第二热反应胶薄层上。

根据本发明,所述光伏电池和模块具有更高的性能,并允许俘获更多的光。正交入射到光伏电池或模块的光线将倾向于被反射,并保持被俘获在基于硅的多晶薄层中。光伏电池或模块的电效率被改善。对于入射在光伏电池或模块的表面上的相同量的光能量,利用所述光伏电池或模块转换并获得的电能的量大于利用现有技术的光伏电池或模块获得的电能的量。

本发明还涉及一种在上述晶体织构化的金属衬底上沉积基于硅的薄层的方法。

根据本发明,通过化学气相沉积(CVD)方法实现沉积,等离子体的 温度低于300℃,优选在200℃量级(in the region of200℃)。

在不同的可能的实施例中,本发明还涉及下列可以单独考虑或根据技术上可能的所有组合而考虑的特征,每个特征都提供特定的优点:

-所述化学气相沉积(CVD)方法为射频等离子体辅助化学气相沉积(RFPECVD)方法,所述等离子体包括硅烷(我们使用SiF4)、氢气和氩气的气体混合物,并且所使用的射频功率在16W量级。

-通过在等离子体中合成的硅纳米晶体而实现硅的外延生长。

在低温下实现的薄层沉积方法允许避免构成晶体织构化金属衬底的元素对硅的任何污染。

还改善了转换效率。

所述晶体织构化金属衬底有利于在沉积相期间直接外延或定向生长大硅晶粒的机制。

附图说明

将参考所附的附图更详细地描述本发明,其中:

图1表示极图{111},其特征在于占优势的立方晶体织构;

图2表示极图{111},其特征在于立方+孪晶/立方晶体织构;

图3表示极图{111},其特征在于各向同性晶体织构;

图4表示根据与本发明不同的两种实施例获得的多晶硅薄膜的两个极图{111};

图5a和5b表示在蚀刻晶体织构化的金属衬底的表面之后获得的用扫描电子显微镜实现的不同放大率下的观察,该金属衬底包括铁-镍合金,其中镍含量为41%;

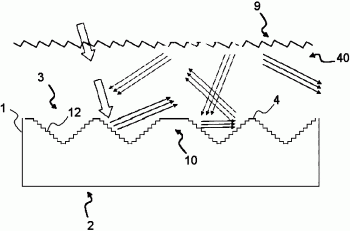

图6表示包括已经被蚀刻的晶体织构化的金属衬底的晶体织构化的器件;

图7表示在蚀刻衬底表面之后的金字塔形腔的分布;

图8表示根据本发明的实施例的光伏电池;

图9表示根据本发明的另一实施例的背接触光伏电池;

图10表示根据本发明的实施例的光伏模块;

图11表示包括蚀刻的沟槽的晶体织构化的金属衬底条带;

图12表示通过低温下放电等离子体中的反应气体的化学分解实现的薄层沉积工序;以及

图13表示在该工序期间的多晶薄层上的硅生长区域的放大图。

具体实施方式

本发明涉及晶体织构化的金属衬底1,其包括连接表面2和用于接收薄层沉积物的表面3,如图6所示。晶体织构化的金属衬底1由呈现立方晶系的合金构成,该立方晶系具有面心(centred face)和占优势的立方晶体织构{100}<001>。用于接收薄层沉积物的表面3包括晶粒4,这些晶粒4主要呈现与该用于接收薄层沉积物的表面3平行的晶面{100}。构成晶体织构化的金属衬底1的合金必须具有高的层错堆垛能(default stacking energy)。

根据本发明的实施例的一个实例,构成晶体织构化的金属衬底1的合金为包含至少30%的镍的铁-镍合金,并可包含诸如铬、铜、钴或锰的镍取代元素。这些元素必须遵守下列关系:

34%≤(Ni+Cr+Cu/2+Co/2+Mn);

镍取代元素的含量还受到以下限制:铜含量小于或等于15重量%,铬小于或等于15重量%,钴含量小于或等于12重量%,锰小于或等于5重量%。

优选地,镍、铬、铜、钴和锰的含量满足:

34%≤(Ni+Cr+Cu/2+Co/2+Mn)≤54%;

由此限定的合金在20℃与100℃之间呈现的平均膨胀系数α20100大于10-6K-1,优选在10-6K-1与1010-6K-1之间。

该合金还可包括选自硅、镁、铝和钙的最高达1%的脱氧元素。

该合金还可包括由加工而产生的化学残余物。化学残余物含量必须被减小到最低且不超过相对于合金总重量的1重量%。杂质由下列化学元素 构成:钛、钼、钨、铌、钽和钒,并且这些杂质必须满足以下关系:

(Ti+Mo+W+Nb+Ta+V)≤1%;

还必须将影响热铁-镍合金的凝固和变换(transformation)的公知元素减小到最低。硫含量必须低于相对于合金总重量的0.0007重量%。磷含量必须低于相对于合金总重量的0.003重量%。硼含量必须低于相对于合金总重量的0.0005重量%。铅含量必须低于相对于合金总重量的0.0001重量%。

下面描述晶体织构化的金属衬底1的制造方法。

文献“Recrystallisation and related annealing phenomena–FJ.Humphreys,M.Hatherly–ed.Pergamond,p.328,1995”和EP0792943描述了晶体织构化的金属衬底的加工方法。

从这些文献可知,在具有面心立方晶系(cfc)且具有平均和强堆垛层错能的合金中形成立方再结晶晶体织构{100}<001>。几种有利于形成立方晶体织构的因素被明确确定:

●晶体织构化的金属衬底必须经受由冷轧(cold rolling)导致的极高变形比,至少大于80%,优选大于90%。由于在热处理之前的变形比高,立方晶体织构更强;

●高度冷加工的晶体织构化金属衬底的一次再结晶(primary recrystallisation)热处理是必需的;

●合金中的诸如钛、钼、钨、铌、钽和钒的化学残余物的浓度必须低于1%。临界含量依赖于所关注的化学元素;

●在严重变形之前的晶粒的尺寸必须尽可能薄;

●最后,轧制温度必须高于环境温度。

根据本发明的实施例的晶体织构化的金属衬底1的制造方法包括构成晶体织构化的金属衬底1的合金处理阶段。

构成晶体织构化的金属衬底1的合金在电弧炉中被处理,铸造为锭坯或通过连续的板坯铸造而直接铸造为板坯。锭坯与板坯一样地被热变形以获得热轧的带,这些带的厚度在1.5mm与13mm之间。

热轧的带被剥离并抛光以获得卷轴,所述卷轴具有完美(faultless)表面,换言之,跨过合金板的晶粒和纵向无鳞片(scale)、无氧化渗透、无缺陷并且厚度均匀。

晶体织构化的金属衬底1的制造方法还包括条带的轧制和织构化阶段。

通过冷轧使热轧的带变形。压下率(reduction rate)ε=(ei-ef)/ei(其中ei和ef分别为合金板的初始厚度和最终厚度)必须大于85%,优选ε>90%。在热处理之前的该重度变形率对于形成合金的微结构是重要的。由此,获得高度冷加工的合金板,其厚度在0.05mm与1mm之间。可以应用对称或不对称冷轧的任何重度变形(换言之90%)方法,特别地,文献“Ultra-Grain refinement of36%Ni steel by accumulative roll-bonding process–K.Inoue,N.Tsuji,Y.Saito–International symposium on Ultrafine Grained Steels(ISUGS2001)126-129–The Iron and Steel Institute of Japan”描述的方法,来形成立方晶体织构。

晶体织构化的金属衬底1的制造方法还包括粗糙度转移(roughnesstransfer)阶段。

下面的方法被描述为实施例,但其并不是唯一的。

在轧制道次(rolling pass)期间控制合金板的粗糙度。例如,由3mm厚度的热轧条带实现95%的冷加工合金板,即,最终厚度为0.15mm。

例如通过具有低粗糙度的柱(cylinder)的可逆式轧机以20%的13个道次进行冷轧。在每一个道次结束时,合金板的粗糙度不超过200nm。

第14轧制道次是实现所需的粗糙度转移的轧制道次。压下率小于20%,更具体地,小于7%,其称为‘表皮道次(skin-pass)’。通过用具有极低粗糙度的柱来实现该最后道次以获得目标粗糙度Ra(Ra~30nm)。

晶体织构化的金属衬底1的制造方法还包括条带的晶体织构化阶段。

在冷轧之后,在保护气氛下对合金板进行一次再结晶热处理(HTR),以便形成所寻求的(sought-after)立方晶体织构{100}<001>,而不会使条带的表面氧化。

可以在静态炉中或具有氢气或低真空的气流(stream)的炉中进行热处理。必须调整耦合时间t、温度T℃以形成强的且几乎没有杂乱取向的立方晶体织构。如果温度过高(例如:T>1100℃)或如果时长过长(例如,在1080℃下6小时),热处理会产生毁坏所寻求的立方分量的二次再结晶而不利于其他不希望的随机分量:

T=1050℃,t=0.2mn到t=2mn;

T=1000℃,t=0.5mn到t=60mn;

T=950℃,t=2mn到t=200mn;

T=900℃,t=8mn到t=600mn。

在最终的热处理结束时,合金板具有强的且几乎没有杂乱取向的立方晶体织构,具有在1μm与100μm之间的晶粒尺寸以及小于50nm的平均粗糙度Ra,从而可以在简单的油脂去除之后直接使用该合金。

然后使合金板平坦化并修剪到由硅沉积方法所确定的宽度。

获得了具有强的且几乎没有杂乱取向的立方晶体织构{100}<001>的金属衬底1。

在衬底已经经受了在轧制方向(RD)、横向方向(TD)以及垂直方向(ND)上的一定范围的冷轧的情况下,晶体织构的表示返回到相对于所形成的参考样品系统而定义晶粒的取向。

通过Miller指数{hkl}<uvw>来描述晶体织构的取向或分量,其中{hkl}表示与轧制面平行的晶粒的晶面族,<uvw>表示与轧制方向平行的晶粒的晶向族。

通常根据Schulz反射方法通过X射线衍射来描述晶体织构。将样品放置在位于在Bragg角θ(对应于面族{hkl}的衍射条件)处的衍射位置中的晶体织构测角仪的中心。然后使其经受旋转ψ(平行于TD的轴)和 (平行于ND的轴)。在ψ和 给定的位置,由RX计数器收集的束的强度与其晶面{hkl}符合衍射条件的晶粒的数目成比例。通过使ψ从0°变化到90°,并且使 从0°变化到360°,测量晶体织构的所有分量。

由此,通过衍射从垂直到面{hkl}的密度分布的赤平投影,以极图的形 式表示晶体织构化的金属衬底1的晶体织构。

该衬底的晶体织构的特征在于,存在实际上唯一的强的且几乎没有杂乱取向的立方分量。该实际上唯一的立方分量通常与分量{221}<122>相关,即,孪晶/立方,其必须被最小化。

图1到3示出了对铁-镍合金的金属衬底测量的极图{111}的实例,该铁-镍合金具有面心立方晶系并包括相对于合金总重量的41%的镍含量。

图1表示的极图{111}的特征为所寻求的占优势的立方晶体织构。图2表示的极图{111}的特征为立方晶体织构+孪晶/立方,图3表示的极图{111}的特征为各向同性立方晶体织构。

图1示出了来自占优势的强的且几乎没有杂乱取向的立方晶体织构{100}<001>的极图{111}5的存在。在相同的测量条件下,图2示出了孪晶/立方分量{221}<122>6相对于较低强度和较多杂乱取向的立方分量而言相当大的情况。图3示出了各向同性结构的实例,其特征在于存在均匀分布的所有可能的取向。图2和3是要避免的情况。

可以通过比率R=Ic/Imc来量化立方晶体织构的唯一的且强的特征。Ic为由邻近理想取向(001)[100]:ψ~54.74°和 的面{111}衍射的最大强度。Icm为由邻近理想取向(122)[221]:ψ~15.79°和 的面{111}衍射的最大强度。

比率R=Ic/Imc必须尽可能高(R>10)。

当使角ψ变化+/-Δψ和使角 变化 时,可以通过测量由邻近理想取向(001)[100](换言之,ψ~54.74°和 )的中间高度的面{111}衍射的强度宽度来获得立方晶体织构的杂乱取向。

在中间高度处测量的 的总的杂乱取向必须为: 在中间高度处测量的ψ的总的杂乱取向必须为:δψ<20°。

给出了晶体织构化的金属衬底1的极图1,该衬底1具有比率R=18.5, δψ=11.9°,应变硬化率(strain hardening rate)为91%,厚度为0.15mm。

晶体织构化的金属衬底1的平均粗糙度Ra必须低。粗糙度是表面的微 几何状态。

通过表面规(surface indicator)测量的平均粗糙度Ra由以下表达式限定:

晶体织构化的金属衬底1必须具有跨晶粒测量的极低的平均粗糙度:Ra<150nm,优选小于50nm。

在晶体织构化的金属衬底1的表面处的晶粒尺寸大于1μm。

晶体织构化的金属衬底1是薄的,其厚度在0.5mm与0.05mm之间,优选在0.1mm量级。

本发明还涉及包括如在前面所限定的晶体织构化的金属衬底1的晶体织构化的器件13,在该晶体织构化的金属衬底1上沉积的基于硅的多晶薄层11(例如,Si或SixGe1-x)。图6示出了这样的晶体织构化的器件13。晶体织构化的器件13旨在制造光伏电池或沉积硅的层以产生半导体器件。更具体而言,在用于接收薄层沉积物的衬底表面3上沉积基于硅的多晶薄层11。在该图中,示出了将进一步描述的薄层组40,除了其他层之外,其包括与金属衬底接触的基于硅的多晶薄层11。

基于硅的多晶薄层11具有择优取向{100}和{111}。

可以通过外延(其为公知的利用原子排列的晶体生长机制)沉积基于硅的多晶薄层11。因为提供了原子或硅纳米晶体,使用晶体织构化的金属衬底1作为薄膜11的生长核。如果沉积的晶系(该情况下为硅)与衬底1的晶系(该情况下为铁-镍合金)之间存在连接一致性(link agreement),则外延生长通常是唯一可能的。通常的外延条件为:相同的晶系(该情况下,立方面心系统的硅)以及极相似的晶格参数。通过下式定义的晶格参数之间的偏差D必须小于3%:

D=100×(a衬底-a硅)/a硅;

其中a为晶格参数。

在存在外延时,薄膜11的晶体织构与晶体织构化的金属衬底1大致相同。根据现有技术,外延在高温下实现。将进一步看到,根据本发明,在硅沉积工序允许在200℃下实现外延。

如果晶格参数的差距(gap)大于3%但小于20%,则可以存在薄膜11的定向生长。在该情况下,薄膜11的晶粒呈现与晶体织构化的金属衬底1的表面平行的晶面(hkl)。薄膜11的晶粒在衬底1的面中被杂乱取向,因此表示该薄膜的晶体织构的极图为环,如图4所示。该薄层被认为具有取向{hkl}。

图4表示根据本发明的两个实施例获得的薄多晶硅膜11的极图{111}。

在该图的顶部处的极图{111}对应于未经受蚀刻的晶体织构化的金属衬底1。

在该图的底部处的极图{111}对应于已进行了蚀刻的晶体织构化的金属衬底1,如进一步描述的。

极图{111}表明存在织构硅的薄膜。环7、8(位于中心的第一环8在ψ=0°,第二环7在ψ=54.8°)表示硅晶粒的择优取向,其特征为垂直方向<111>和<100>或者与晶体织构化的金属衬底1的表面平行的面(111)和(100)。在晶体织构化的金属衬底1的面中,晶粒是杂乱取向的。

在未经受蚀刻的晶体织构化的金属衬底1上的沉积偏向于(favour)取向{111}和{100}。在已经进行了蚀刻的晶体织构化的金属衬底1上的沉积倾向于取向{100}。

为了获得这样的结果,铁-镍合金的衬底1必须具有下列两个特性:

●具有面心的立方晶系;

●有限的偏差,D<20%;

可以获得这样的基于硅的多晶薄层11,对于尺寸小于0.1μm的晶粒,具有58体积%的硅的体积浓度,而对于尺寸在0.1μm与1μm之间的晶粒,具有42体积%的硅的体积浓度。

下表给出了利用不同的晶体织构的金属衬底1获得的薄层11的参数的几个实例。

对于编号为1的薄层,获得了良好的结果,其呈现21nm的粗糙度Ra、18.5的比率R以及11.7°的杂乱取向。

构成晶体织构化的金属衬底1的合金在-25℃到+150℃之间必须具有与硅相似的膨胀系数。

合金的衬底1的厚度在100μm量级,而薄膜11的厚度小于5μm。因此,由于热膨胀,衬底1使硅承担其长度变化。如果不采取预防措施来使衬底1的膨胀系数适应硅的膨胀系数,薄膜11将受到使光电特性劣化的两种类型的损害:当衬底1使薄膜11受到拉伸约束(traction constraint)时,薄膜11的脱粘(decohesion)会使硅沉积物剥落、使薄膜11开裂;以及在薄硅层11中出现位错。

在超过100℃的温度下沉积硅的薄层11。此外,光伏电池或模块的工作温度在-50℃与+100℃之间。因此建议衬底1的平均膨胀系数大于或等于硅的平均膨胀系数(αSi~2.610-6K-1),以便在其使用期间保持薄层11是压缩的。

合金衬底1的在20℃与100℃之间的平均膨胀系数α20100必须大于10-6K-1,优选在10-6K-1与1010-6K-1之间。

基于硅的多晶薄层11具有小于5μm且优选在2μm与3μm之间的厚度,并包括具有0.1μm与2μm之间的尺寸的硅晶体。

根据本发明的另一可能的实施例,在基于硅的多晶薄层11的沉积阶段 之前,用于接收薄层沉积物的晶体织构化的金属衬底1的表面3被蚀刻。

晶体织构化的金属衬底1的立方晶体织构提供了可与单晶相比的结构。尺寸接近10μm的晶粒(GASTM=10)近似都以相似的方式取向,这是因为在晶粒之间的所寻求的杂乱取向小于20°。

以与用于接收薄层沉积物的表面3平行的面族{100}和与轧制方向平行的方向<001>为特征的该立方晶体织构有利于制造定向的化学蚀刻图,如通过扫描电子显微镜实现的观测所示,其在图5a和5b中被以不同的放大率表示,并且观测的是包括含有41%的镍的铁-镍合金的晶体织构化的金属衬底1。左侧的图5a表示图5b的放大图。

该蚀刻工序使得可以通过增加在硅层中捕获光的概率来改善薄层中的光伏电池的性能。

因此,通过利用立方晶体织构的特定的对称性和金属衬底1的将通过对晶面的选择性蚀刻(面{100}的蚀刻动力学大于面{111}的蚀刻动力学)而被蚀刻的倾向,可以控制光在铁-镍合金的金属背面上的反射。

可以通过在温度被设定在15℃与35℃之间且含有例如各种氯化物的浴器中,将金属衬底1放置在两个轧辊之间保持0.1分钟到1分钟的时长而进行的硬化,实现蚀刻,各种氯化物的溶液为:

-0.1%的氯化锂;

-0.1%的四甲基氯化铵;

-2%的三乙醇胺。

在蚀刻结束时,总是根据气流过程,在几个浴器中彻底清洗金属衬底1并在100℃与200℃之间的温度下干燥。充分清洗衬底1的表面3以避免由氯化物导致的任何腐蚀是重要的。金属衬底1可被油污;在该情况下,在沉积薄膜11之前,必须进行清洁金属衬底1。

考虑织构的晶粒4的取向,结果为衬底的表面3由几微米高的倒金字塔构成,如图6所示,在表面3上构建由晶体硅层11的构成的光伏电池。图6还示出了光伏电池9的表面。

由此获得由优先腐蚀的晶面构成的网络类型。表面3呈现面{111},其 在表面上产生各种锥形。晶粒4为金字塔形,呈现面{111}且包括按照面{100}的台阶(speed)12以形成闪耀光栅。

两种效果结合。第一,有助于改变硅层11中的光的平均自由程的金字塔形腔10的边缘上的反射。垂直入射到光伏电池的光线将倾向于反射并保持俘获在硅层11中。

第二,在表示由不同蚀刻导致的小台阶12的孔的边缘上的衍射。因此,具有光衍射型闪耀光栅。该光栅有助于以更大的干涉反应的顺序进行光的反射,对应于大斜率光线的,而不是对应于光线的垂直反射。

如图7所示,金字塔形腔10像合金晶粒4一样展开,因此是随机的,这改善了光在薄硅层11中的分布。

闪耀光栅的现象倾向于在硅层11中保持强的波长。

该技术允许光子在由此形成的光栅的表面上衍射并被俘获在硅层11中。

硅层11的表面的结构允许降低晶体织构化的金属衬底1的反射率。

本发明还涉及包括上述晶体织构化的器件1的光伏电池。

根据本发明的一种可能的实施例,光伏电池包括晶体织构化的器件13,其中晶体织构化的金属衬底1具有相对于构成金属衬底的合金总重量的41重量%的镍含量。可以掺杂薄多晶硅层11的硅。根据所希望的二极管类型(PIN或NIP),可以用磷或硼掺杂将其掺杂为P型或N型。

该光伏电池还包括在晶体织构化的器件13上沉积的未掺杂的本征多晶硅薄层14、在本征多晶硅薄层14上沉积的掺杂的多晶硅薄层15、在用硼掺杂的掺杂的多晶硅薄层15上沉积的透明导电氧化物薄层16、以及设置在透明导电氧化物薄层16上且包括具有中心格栅部件18的多个部件的金属格栅17。

根据所希望的二极管类型(PIN或NIP),用磷或硼将掺杂的多晶硅薄层15的硅掺杂为N型或P型。

透明导电氧化物薄层16为例如铟锡氧化物(ITO)、ZnO或SnO2的层。

相对于本征多晶硅的薄层14的厚度,掺杂的层是极薄的。

硅层11的硅为大量结晶的(massively crystalline);非晶硅占小于1%。此外,该硅具有择优取向:晶粒的取向为与高度织构化的铁-镍合金的面平行的晶粒的面{111}和{100}。

可能的接合方法包括切割光伏电池板(例如,方形的),并使用铜的平坦部分(flat section)将下列光伏电池的上表面连接到下表面。

根据本发明的另一实施例,连接器穿过光伏电池19的晶体织构化的器件13和不同的薄层14到16,如图9所示。连接器19连接到中心格栅部件18,并通过晶体织构化的金属衬底1的连接表面2而穿透到光伏电池的外部。

连接器19被从晶体织构化的金属衬底1的连接表面2延伸到中心格栅部件18的绝缘体20包围。

这样的光伏电池称为背接触光伏电池。两种连接都位于光伏电池的同一侧,换言之,光伏电池的背面侧,更具体地,晶体织构化的金属衬底1的连接表面2一侧。负电连接(负连接)晶体织构化的金属衬底1,正电连接(正连接)连接器19。

其可以根据下列制造方法来进行,该制造方法包括铁-镍合金的轧制(rolling)和织构阶段。

该制造方法还包括在晶体织构化的金属衬底1的表面上的孔蚀刻阶段。保护必须不被蚀刻的区域。所使用的技术为用于制造阴极射线管的“荫罩(shadow-masks)”的技术。

另一阶段为通过公知技术清洁织构化的未蚀刻表面。

然后,根据上述方法沉积硅,制造光伏表面。

然后通过喷砂清理出同样包含硅层的孔:仅仅需要车削(turn)晶体织构化的金属衬底1并使用晶体织构化的金属衬底1作为掩模来蚀刻。

使孔绝缘;仅仅需要利用易碎聚合物(可以为砂质的)丝网印刷不具有硅沉积物的光伏电池的背面。

然后,利用喷嘴,在绝缘区域中喷砂出孔。

在铟锡氧化物薄层16上丝网印刷导体,该导体将填充孔并在光伏电池的背面中发送由铟锡氧化物薄层16收集的电子。

喷砂出金属的切割区域。

然后通过常规技术切割金属。由此,获得背接触硅光伏电池,其可以用作制造光伏模块的常规晶片。

本发明还涉及包括串联的光伏电池31的光伏模块,每一个光伏电池31为条带形式且具有20mm量级的宽度尺寸,如图10所示。

现有技术的光伏电池包括非常宽的条带形式的衬底,其通常为15×15cm的板。

为了根据需要获得能量源,需要设计产生几伏特(例如12伏特)电压的结构。

现在,硅二极管的开路电压为0.5伏特量级。解决方案包括使光伏电池31的多个条带串联以获得给定的电压。

由条带形式的光伏电池31形成的光伏模块包括据聚合物薄层21和两个热反应胶(EVA)薄层22、23,即,第一热反应胶薄层22和第二热反应胶薄层23。第一热反应胶薄层22沉积在聚合物薄层21上。

光伏模块还包括由多个条带形式的光伏电池31形成的导电层24以及设置在导电层24的各端部上的两个铜条带25。

条带形式的光伏电池31和两个铜条带25被设置在彼此平行的第一热反应胶薄层22与第二热反应胶薄层23之间且相对于热反应胶薄层22、23倾斜,并且通过交叠来形成沿与热反应胶薄层22、23平行的方向接触的一行光伏电池和铜条带。

多个条带形式的光伏电池31和两个铜条带25形成串联连接。

除了位于导电层24的端部处的两个条带形式的光伏电池31之外,每一个条带形式的光伏电池31在其每一个端部附近接触另一个条带形式的光伏电池31,所述位于导电层24的端部处的两个条带形式的光伏电池31中的每一个在其一端附近接触单个的条带形式的光伏电池31而在另一端附近接触铜条带25。

条带形式的光伏电池31的串联条带和两个铜条带25被设置为形成像连续推倒的“多米诺骨牌”一样的结构。每一个条带形式的光伏电池31包括正面26和背面27以及第一端28和第二端29。

条带形式的光伏电池31的每一个背面27在其第一端28附近接触第一热反应胶薄层22。

条带形式的光伏电池31的每一个背面27在其第二端29附近接触另一个条带形式的光伏电池31。

条带形式的光伏电池31的每一个正面26在其第一端28附近接触另一个条带形式的光伏电池31。

条带形式的光伏电池31的每一个正面26在其第二端29附近还接触第二热反应胶薄层23。

被设置在导电层24的各端部的两个铜条带25允许横向连接光伏模块。

该光伏模块还包括在第二热反应胶薄层23上沉积的聚甲基丙烯酸甲酯(PMMA)薄层30。

条带形式的光伏电池31的铟锡氧化物薄层16是透明的且导电的。

下面描述光伏模块的制造方法。

在聚合物条带21上沉积热反应胶(EVA)初始层16。

在确保电绝缘的聚合物条带21上平行沉积条带形式的光伏电池31。例如,聚合物条带21可以为聚酰亚胺或聚甲基丙烯酸甲酯(PMMA)。

条带形式的光伏电池31以约5mm的距离交叠。由此形成的接触使条带形式的光伏电池31串联连接。

在导电层24的端部处将两个铜条带25设置为交叠物。

在导电层24的表面上设置第二热反应胶(EVA)薄层23。

然后将聚甲基丙烯酸甲酯(PMMA)薄层30施加到第二热反应胶(EVA)薄层23的表面。

通过热压制(层压)整合(unite)所有部件。

由此获得光伏模块,其电压依赖于并置的条带形式的光伏电池31的数目。

该光伏模块的制造方法包括切割晶体织构化的器件条带13的阶段以获得晶体织构化的器件条带13的较小的条带。在合金轧辊上的该切割阶段发生在沉积不同的薄层之后。依赖于应用,将晶体织构化的器件13的条带切割到希望的尺寸。

为了切割晶体织构化的器件13,需要避免硅的开裂。因此,需要预先在涂覆有硅的晶体织构化金属衬底1上产生沟槽。通过使用微喷砂技术产生沟槽:利用喷嘴将细的氧化铝颗粒喷射到硅的表面上。

因此,可以在晶体织构化金属衬底1的表面3上形成除去硅的沟槽,并使沟槽具有良好控制的宽度,例如,2mm的宽度。

然后,可以通过常规工具(例如,回转剪切机)切割晶体织构化的器件条带13,并采取预防措施来保护具有弹性体的柱表面。

可以根据本发明的另一实施例实现晶体织构化器件13的切割过程。

在晶体织构化的金属衬底1的条带中蚀刻沟槽以便于随后的切割,如图11所示。

在晶体织构化的金属衬底1上沉积硅之后,对沟槽32喷砂以消除短路。然后切割条带。

本发明还涉及在如前所述的晶体织构化的金属衬底1上沉积基于硅的薄层的沉积方法。

根据本发明的实施例,通过化学气相沉积(CVD)方法或有利地通过射频等离子体辅助化学气相沉积(RFPECVD)(施加到等离子体的频率为13.56MHz),实现基于硅的多晶薄层的沉积。根据两种不同的实施例,可以在经受蚀刻或未经受蚀刻的晶体织构化的金属衬底1上进行沉积。

等离子体的温度必须低于300℃,优选在200℃的量级。等离子体有利地包括四氟化硅(SiF4)、氢气和氩气的气体混合物。还可以用硅烷(SiH4)替代四氟化硅。

合金的晶体织构和等离子体的条件有助于多晶硅薄层11在铁-镍合金上的定向生长或外延生长。

作为实施例,通过以下条件的沉积获得最佳结果,该沉积通过气体流 量为(1,2,40)立方厘米每分钟(sccm)的SiF4、氢气和氩气的气体混合物在1800mTorr的总压力、16W的射频功率以及约200℃的衬底温度1的条件下的分解作用而实现。衬底温度1必须低于300℃。

结果为,通过在低温(200℃)下在由包含41%的镍的铁-镍合金形成的衬底1上直接沉积,获得了完全结晶化的薄硅层11。

可以通过椭偏光谱仪测量而获得晶态含量(crystalline fraction)的量化。

借助于光学模型的分析椭偏仪测量可以使晶态含量量化并区分大晶粒(尺寸在0.1μm与1μm之间)和小晶粒(<0.1μm),如在文献“A.Abramov,Y.Djeridane,R.Vanderhaghen,and P.Roca i Cabarrocas:“Large grain μc-Si:H films deposited at low temperature:growth process and electronic properties”.J.Non Cryst.Solids352(2006)pp.964-967”中所述。

表2给出了通过椭偏仪测量获得的多晶硅层的晶态含量以及基于硅的多晶薄层11的粗糙层(6nm)。

可重复的椭偏仪测量的光学模型的结果表明,厚度为379nm的硅层11包含57%的小晶体、38%的大晶体以及5%的孔洞(vacuum)(后者与并入层中的氢气和晶粒间界中可能的差的空隙度有关)的混合。

为了使这些参数变化,可以改变测试条件:气体的混合、压力、射频功率以及衬底温度。

源气体为SiF4、氢气以及掺杂气体三甲基硼和磷化氢。在等离子体33中,高能电子(被射频电场加速)与硅烷之间的非弹性碰撞产生自由基(radical)、离子和被赋能的物类(species)。在等离子体33中产生的反应物类将在衬底1上凝聚以(一个原子接一个原子地)形成通常不稳定的(erratic)薄层。

该技术允许在低温下(典型在100℃与300℃之间)在具有大表面(可 达到5m2)的衬底1上沉积基于硅的薄层。

图12示出了通过在低温下放电等离子体33中的反应气体的化学分解而在晶体织构化的金属衬底1上沉积基于硅的薄层11的方法。

图13示出了在图12所示的方法期间在多晶薄层11上的硅生长区域35的放大图。该实例对应于从硅烷(自由基SiH3)的生长。

前体气体34的分解产物在晶体织构化的金属衬底1上“凝聚”,形成基于硅的薄层11。前体气体34的分解产物为纳米晶体,该纳米晶体可以用作用于生长多晶硅层的积木(elementary brick)。等离子体/固体界面在由称为生长区35的材料厚度上实现,并涉及通过晶体织构化的金属衬底1的温度以及由离子和原子氢提供的能量(化学退火)控制的反应。在等离子体/固体界面处,发生物理吸附现象36、氢提取37、再结合(Si2H6)38和解吸附39。

还可以使沉积方法最优化以在硅烷(SiH4)和四氟化硅(SiF4)等离子体中合成硅纳米晶体34,如在文献“P.Roca i Cabarrocas,Th Nguyen-Tran,Y.Djeridane,A.Abramov,E.Johnson and G.Patriarche:“Synthesis of silicon nanocrystals in silane plasmas for nanoelectronics and large area electronic devices”.J.Phys.D:Appl.Phys.40(2007)pp.2258-2266”中所述。

为了提高沉积速度或减小本征(未故意掺杂的)层中的缺陷密度,还可以使用其他CVD沉积技术,例如CVD微波等离子体或热丝辅助的CVD(HWCVD)。

根据本发明的沉积方法允许通过晶体织构化的金属衬底1获得基于硅的多晶薄层11而不会污染硅。还改善了转换效率。

由此,根据本发明,晶体织构化的金属衬底1允许在沉积相期间直接偏向于外延或定向大晶粒硅生长机制。

铁-镍合金的平均膨胀系数稍大于或等于基于硅的多晶薄膜11的平均膨胀系数这一事实允许限制在加工时对基于硅的多晶薄膜11产生的热约束,并可以增加光伏电池的寿命。

晶体织构化的金属衬底和器件、包括这样的器件的电池和光伏模块以及薄层沉积方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0