IPC分类号 : G02B5/30,B29C55/02,B29K29/00,B29L9/00,B29L11/00

专利摘要

本发明提供一种偏振性层叠膜的制造方法,其依次包含:贴合工序(S30),在拉伸膜(1)中,将保护膜(2)贴合在聚乙烯醇系树脂层的与基材膜相反一侧的面而得到带保护膜的拉伸膜(3);卷取工序(S40),卷取带保护膜的拉伸膜(3);剥离工序(S50),卷出带保护膜的拉伸膜(3)且将保护膜(2)从拉伸膜(1)剥离;和染色工序(S60),对拉伸膜(1)进行染色而得到偏振性层叠膜,在卷取工序(S40)中,带保护膜的拉伸膜(3)使聚乙烯醇系树脂层的宽度方向的两端部与保护膜(2)的宽度方向的两端部的位置不一致。

权利要求

1.一种偏振性层叠膜的制造方法,其依次包含:

树脂层形成工序,在基材膜上形成聚乙烯醇系树脂层而得到层叠膜;

拉伸工序,将所述层叠膜进行拉伸而得到拉伸膜;

贴合工序,在所述拉伸膜中,将保护膜贴合在所述聚乙烯醇系树脂层的与所述基材膜相反一侧的面而得到带保护膜的拉伸膜;

卷取工序,卷取所述带保护膜的拉伸膜;

剥离工序,卷出所述带保护膜的拉伸膜,且将所述保护膜从所述拉伸膜剥离;和

染色工序,对所述拉伸膜进行染色而得到偏振性层叠膜,

在所述卷取工序中,就所述带保护膜的拉伸膜而言,所述聚乙烯醇系树脂层的宽度方向的两端部与所述保护膜的宽度方向的两端部的位置不一致。

2.根据权利要求1所述的偏振性层叠膜的制造方法,其中,在所述卷取工序中,就所述带保护膜的拉伸膜而言,所述聚乙烯醇系树脂层的宽度方向的端部与所述保护膜的宽度方向的端部的位置的偏移为1mm以上。

3.根据权利要求1或2所述的偏振性层叠膜的制造方法,其中,就所述贴合工序后的所述带保护膜的拉伸膜而言,所述保护膜的宽度方向的两端部位于比所述聚乙烯醇系树脂层的宽度方向的两端部更靠内侧。

4.根据权利要求3所述的偏振性层叠膜的制造方法,其包含在所述贴合工序之前切割除去所述保护膜的宽度方向的端部的保护膜端部除去工序,

在所述贴合工序中,所述保护膜的宽度比所述聚乙烯醇系树脂层的宽度窄。

5.根据权利要求4所述的偏振性层叠膜的制造方法,其还包括在所述贴合工序之前切割除去所述拉伸膜的宽度方向的端部的拉伸膜端部除去工序。

6.根据权利要求1或2所述的偏振性层叠膜的制造方法,其中,就所述贴合工序后的所述带保护膜的拉伸膜而言,所述保护膜的宽度方向的两端部位于比所述聚乙烯醇系树脂层的宽度方向的两端部更靠外侧。

7.根据权利要求6所述的偏振性层叠膜的制造方法,其包括在所述贴合工序之前切割除去所述拉伸膜的宽度方向的端部的拉伸膜端部除去工序,

在所述贴合工序中,所述保护膜的宽度比所述聚乙烯醇系树脂层的宽度广。

8.一种带保护膜的拉伸膜,其是具备基材膜、设置于所述基材膜上的被拉伸后的聚乙烯醇系树脂层、和设置于所述聚乙烯醇系树脂层的与所述基材膜相反一侧的面上的保护膜的长条状的带保护膜的拉伸膜,

所述聚乙烯醇系树脂层的宽度方向的两端部与所述保护膜的宽度方向的两端部的位置不一致。

9.根据开权利要求8所述的带保护膜的拉伸膜,其中,所述聚乙烯醇系树脂层的端部与所述保护膜的宽度方向的端部的位置的偏移为1mm以上。

说明书

技术领域

本发明涉及偏振性层叠膜的制造方法及带保护膜的拉伸膜。

背景技术

偏振板被广泛地用作液晶显示装置中的偏振光的供给元件以及偏振光的检测元件。作为该偏振板,以往主要使用在包含聚乙烯醇系树脂的偏振膜上粘接有包含三乙酰纤维素的保护膜的偏振板,近年来,随着向液晶显示装置的笔记本型个人电脑、手机等移动设备的展开以及向大型电视机的展开等,要求薄壁轻质化。

作为制造此种薄型的偏振板的方法,已知:在基材膜表面涂布包含聚乙烯醇系树脂的溶液而设置树脂层后,进行拉伸,接着,进行染色,由此制作具有偏振片层的偏振性层叠膜,将该偏振性层叠膜直接用作偏振板,或者在该偏振性层叠膜的偏振片层贴合保护膜后将基材膜剥离,再用作偏振板(参照例如国际公开2013/114532号、日本特开2011-2816号公报、日本特开2012-73570号公报)。

现有技术文献

专利文献

专利文献1:国际公开第2013/114532号

专利文献2:日本特开2011-2816号公报

专利文献3:日本特开2012-73570号公报

发明内容

发明要解决的课题

如上述的现有技术那样,当通过在基材膜表面设置聚乙烯醇系树脂层后进行拉伸、接着进行染色而得到具有基材膜和偏振片层的层叠膜的情况下,大多会使拉伸的线速度与染色的线速度不同,因此一般采用将拉伸后的层叠膜暂时卷取成辊状后卷出层叠膜而对其染色的方法。另外,在拉伸设备和染色设备位于不同场所的情况下,如上述那样,不得不采用在拉伸后暂时卷取而将该卷辊移到染色设备、并在该处卷出再流入染色生产线的方法。予以说明,在将层叠膜暂时卷取成辊状时,为了保护聚乙烯醇系树脂层,优选在聚乙烯醇系树脂层的表面贴合保护膜后进行卷取。

然而,在将保护膜贴合于聚乙烯醇系树脂层的表面的情况下,剥离该保护膜时会干扰聚乙烯醇系树脂层而引起聚乙烯醇系树脂层从基材膜剥离的不良情况。尤其在将保护膜贴合于聚乙烯醇系树脂层的表面后进行将膜整体的宽度方向的端部切除而使端部整齐的处理的情况下,与基材膜相比,聚乙烯醇系树脂层会与保护膜更牢固地密合,在剥离保护膜时存在聚乙烯醇系树脂层容易从基材膜剥离的问题。

予以说明,在上述的任意一个现有技术文献中均未公开在拉伸工序后将保护膜贴合于聚乙烯醇系树脂层的表面、之后暂时将层叠膜卷取成辊状,因此在剥离保护膜时产生的不良情况是本发明人等首次发现的课题。

本发明的目的在于提供一种偏振性层叠膜的制造方法,其通过在基材膜表面设置聚乙烯醇系树脂层而形成层叠膜,进行拉伸后,在聚乙烯醇系树脂层的表面贴合保护膜并将其卷取,之后,从卷出的膜剥离保护膜后,进行染色等,从而得到偏振性层叠膜,该制造方法在剥离保护膜时可以抑制聚乙烯醇系树脂层从基材膜剥离。另外,本发明的目的还在于提供即使剥离保护膜也不易将聚乙烯醇系树脂层从基材膜剥离的带保护膜的拉伸膜。

用于解决课题的手段

本发明包括下述内容。

[1]一种偏振性层叠膜的制造方法,其依次包含:树脂层形成工序,在基材膜上形成聚乙烯醇系树脂层而得到层叠膜;拉伸工序,将上述层叠膜进行拉伸而得到拉伸膜;贴合工序,在上述拉伸膜中,在上述聚乙烯醇系树脂层的与上述基材膜相反一侧的面贴合保护膜而得到带保护膜的拉伸膜;卷取工序,卷取上述带保护膜的拉伸膜;剥离工序,卷出上述带保护膜的拉伸膜且将上述保护膜从上述拉伸膜剥离;和染色工序,对上述拉伸膜进行染色而得到偏振性层叠膜,

在上述卷取工序中,上述带保护膜的拉伸膜使上述聚乙烯醇系树脂层的宽度方向的两端部与上述保护膜的宽度方向的两端部的位置不一致。

[2]根据[1]所述的偏振性层叠膜的制造方法,在上述卷取工序中,就上述带保护膜的拉伸膜而言,上述聚乙烯醇系树脂层的宽度方向的端部与上述保护膜的宽度方向的端部的位置的偏移为1mm以上。

[3]根据[1]或[2]所述的偏振性层叠膜的制造方法,其中,就上述贴合工序后的上述带保护膜的拉伸膜而言,上述保护膜的宽度方向的两端部位于比上述聚乙烯醇系树脂层的宽度方向的两端部更靠内侧。

[4]根据[3]所述的偏振性层叠膜的制造方法,其包含在上述贴合工序之前切割除去上述保护膜的宽度方向的端部的保护膜端部除去工序,在上述贴合工序中,上述保护膜的宽度比上述聚乙烯醇系树脂层的宽度窄。

[5]根据[4]所述的偏振性层叠膜的制造方法,其还包含在上述贴合工序之前切割除去上述拉伸膜的宽度方向的端部的拉伸膜端部除去工序。

[6]根据[1]或[2]所述的偏振性层叠膜的制造方法,其中,就上述贴合工序后的上述带保护膜的拉伸膜而言,上述保护膜的宽度方向的两端部位于比上述聚乙烯醇系树脂层的宽度方向的两端部更靠外侧。

[7]根据[6]所述的偏振性层叠膜的制造方法,其包含在上述贴合工序之前切割除去上述拉伸膜的宽度方向的端部的拉伸膜端部除去工序,在上述贴合工序中,上述保护膜的宽度比上述聚乙烯醇系树脂层的宽度广。

[8]一种带保护膜的拉伸膜,其是具备基材膜、设置在上述基材膜上的被拉伸后的聚乙烯醇系树脂层、和设置在上述聚乙烯醇系树脂层的与上述基材膜相反一侧的面上的保护膜的长条状的带保护膜的拉伸膜,

上述聚乙烯醇系树脂层的宽度方向的两端部与上述保护膜的宽度方向的两端部的位置不一致。

[9]根据[8]所述的带保护膜的拉伸膜,其中,上述聚乙烯醇系树脂层的端部与上述保护膜的宽度方向的端部的位置的偏移为1mm以上。

发明效果

根据本发明的制造方法,通过在基材膜表面设置聚乙烯醇系树脂层后进行拉伸、在贴合保护膜后将其卷取、在卷出后剥离保护膜、并对拉伸后的膜进行染色等而制造偏振性层叠膜时,可以抑制在剥离保护膜时聚乙烯醇系树脂层从基材膜剥离。

附图说明

图1为表示本发明的偏振性层叠膜的制造方法的流程图。

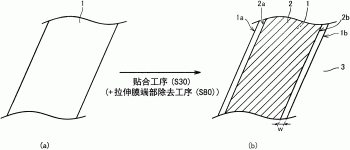

图2为表示本发明的贴合工序的一例的上表面斜视图((a)贴合工序前、(b)贴合工序后)。

图3为表示本发明的贴合工序的一例的上表面斜视图((a)贴合工序前、(b)贴合工序后)。

图4为表示本发明的贴合工序的一例的上表面斜视图((a)贴合工序前、(b)贴合工序后)。

图5为示意性表示第1实施方式的制造方法的部分工序的上表面斜视图。

图6为示意性表示第2实施方式的制造方法的部分工序的上表面斜视图。

图7为示意性表示第3实施方式的制造方法的部分工序的上表面斜视图。

具体实施方式

图1为表示本发明的偏振性层叠膜的制造方法的流程图。本发明的制造方法依次包含:树脂层形成工序(S10),在基材膜上形成聚乙烯醇系树脂层而得到层叠膜;拉伸工序(S20),将层叠膜进行拉伸而得到拉伸膜;贴合工序(S30),在拉伸膜中,在聚乙烯醇系树脂层的与基材膜相反一侧的面贴合保护膜而得到带保护膜的拉伸膜;卷取工序(S40),卷取带保护膜的拉伸膜;剥离工序(S50),卷出带保护膜的拉伸膜且将保护膜从拉伸膜剥离;和染色工序(S60),对拉伸膜进行染色。经过以上的工序,聚乙烯醇系树脂层成为偏振片层,制造偏振性层叠膜。

在本发明的卷取工序(S40)中,就带保护膜的拉伸膜而言,聚乙烯醇系树脂层的宽度方向的两端部与保护膜的宽度方向的两端部的位置不一致。为了对其进行实施,在贴合工序(S30)中,以使聚乙烯醇系树脂层的宽度方向的两端部与保护膜的宽度方向的两端部的位置不一致的方式进行贴合,再在贴合工序(S30)之后且卷取工序(S40)之前不进行切割带保护膜的拉伸膜的两端部、即同时切割聚乙烯醇系树脂层的宽度方向的两端部和保护膜的宽度方向的两端部以使两者的端部整齐的处理。

在本发明的制造方法中,通过使卷取工序(S40)中的带保护膜的拉伸膜中聚乙烯醇系树脂层的宽度方向的两端部与保护膜的宽度方向的两端部的位置不一致,从而可以抑制保护膜与聚乙烯醇系树脂层的端部进行干扰,在剥离工序(S50)中将保护膜从拉伸膜剥离时,可以防止聚乙烯醇系树脂层从基材膜剥离。予以说明,在进行将带保护膜的拉伸膜的两端部切除而使聚乙烯醇系树脂层和保护膜的端部整齐的处理的情况下,有时不仅两者的端部整齐,而且还会成为两者的端部被压碎而黏合的状态,因此存在以该部分为起点在剥离工序(S50)中聚乙烯醇系树脂层容易从基材膜剥离的问题,但是在本发明中不产生此种问题。

本发明的制造方法通过具有在卷取工序(S40)之前将保护膜贴合于拉伸膜的贴合工序(S30),从而可以在保护聚乙烯醇系树脂层的表面的同时,利用保护膜使进行卷取的膜的最外表面的滑动性提高而稳定地将拉伸膜卷取成辊状。若在不利用保护膜保护聚乙烯醇系树脂层的表面的情况下进行卷取,则基材膜的背面被转印到聚乙烯醇系树脂层表面而使品质降低,另外,聚乙烯醇系树脂层的表面的滑动性非常差,因此难以稳定地将膜进行卷取或难以实现膜的长条化。

图2~4为示意性例示本发明的贴合工序(S30)的上表面斜视图。图2~4中,(a)表示贴合工序(S30)前的拉伸膜1,(b)表示贴合工序(S30)后的带保护膜的拉伸膜3。予以说明,当在贴合工序(S30)之后且卷取工序(S40)之前进行后述的保护膜端部除去工序(S70)或拉伸膜端部除去工序(S80)的情况下,图2~4的各个(b)所示的带保护膜的拉伸膜3表示在保护膜端部除去工序(S70)或拉伸膜端部除去工序(S80)之后且卷取工序(S40)之前的状态。

利用贴合工序(S30)在拉伸膜1贴合保护膜2,形成带保护膜的拉伸膜3。图2~4中例示出本发明的基材膜与聚乙烯醇系树脂层的两端部一致的拉伸膜1,但是也可以使用这两者的两端部不一致的拉伸膜。

图2(b)所例示的带保护膜的拉伸膜3中,保护膜2的宽度方向的两端部2a、2b位于比拉伸膜1的宽度方向的两端部(与聚乙烯醇系树脂层的两端部的位置一致)1a、1b更靠内侧。图2(b)所例示的带保护膜的拉伸膜3中,保护膜2不与聚乙烯醇系树脂层的两端部接触,因此在剥离工序(S50)中将保护膜2从拉伸膜1剥离时更难以对聚乙烯醇系树脂层的端部施加剥离方向的力,可以更有效地防止聚乙烯醇系树脂层从基材膜剥离。

图3(b)所例示的带保护膜的拉伸膜3中,保护膜2的宽度方向的两端部2a、2b位于比拉伸膜1的宽度方向的两端部(与聚乙烯醇系树脂层的两端部的位置一致)1a、1b更靠外侧。图4(b)所例示的带保护膜的拉伸膜3中,保护膜2的宽度方向的一个端部2a位于比拉伸膜1的宽度方向的端部(与聚乙烯醇系树脂层的端部的位置一致)1a更靠外侧,保护膜的宽度方向的另一个端部2b位于拉伸膜1的宽度方向的端部(与聚乙烯醇系树脂层的端部的位置一致)1b更靠内侧。

图2(b)、图3(b)、图4(b)所示的带保护膜的拉伸膜3中,保护膜2的宽度方向的一个端部与拉伸膜1的宽度方向的一个端部(聚乙烯醇系树脂层的宽度方向的一个端部)的位置的偏移W优选为1mm以上、更优选为1mm以上且不足7mm、进一步优选为2mm以上且5mm以下。通过使位置的偏移W为1mm以上,从而可以更可靠地抑制保护膜2与聚乙烯醇系树脂层的端部进行干扰。另外,通过使位置的偏移W不足7mm,从而可以避免发生保护膜2和拉伸膜1未层叠的端部发生弯折而难以运送、或者未被保护膜2覆盖的部分的拉伸膜彼此密合而难以剥离等不良情况。

在本发明中,除上述的各工序外,还可以具备以使保护膜的宽度达到规定宽度的方式切割除去端部的保护膜端部除去工序(S70),另外,还可以具备以使拉伸膜的宽度达到规定宽度的方式切割除去端部的拉伸膜端部除去工序(S80)。根据此种工序,即使在贴合工序(S30)之后且剥离工序(S50)之前不进行切割除去带保护膜的拉伸膜的两端部、即同时切割除去聚乙烯醇系树脂层的宽度方向的两端部和保护膜的宽度方向的两端部的处理,也可以任意地调整构成带保护膜的拉伸膜的保护膜及拉伸膜的宽度,因此可以防止在卷取工序(S40)中产生端部的折入或卷取不良。

保护膜端部除去工序(S70)及拉伸膜端部除去工序(S80)可以在贴合工序(S30)之前进行,也可以在贴合工序(S30)之后进行。当在贴合工序(S30)之前进行保护膜端部除去工序(S70)的情况下,该工序为对制造拉伸膜的其他工序不产生影响的工序,因此其时机并无特别限定,可以在树脂层形成工序(S10)之前、树脂层形成工序(S10)之后且拉伸工序(S20)之前、拉伸工序(S20)之后且贴合工序(S30)之前、或者与任一工序同时进行。当在贴合工序(S30)之后进行保护膜端部除去工序(S70)及拉伸膜端部除去工序(S80)的情况下,为了防止产生端部的折入或卷取不良,优选在卷取工序(S40)之前进行。予以说明,当在贴合工序(S30)之后进行的情况下,对宽度方向的端部位于更外侧的膜(保护膜或拉伸膜)进行仅将端部切割除去的处理。当在贴合工序(S30)之后进行保护膜端部除去工序(S70)或拉伸膜端部除去工序(S80)的情况下,切割保护膜或拉伸膜的端部后的位置的偏移W优选为上述的数值范围内,贴合工序(S30)后不久的位置的偏移W可以不在上述的数值范围内。

以下,参照附图对本发明的偏振板的制造方法的优选实施方式进行详细地说明。

[第1实施方式]

本实施方式的偏振性层叠膜的制造方法在贴合工序(S30)之前进行保护膜端部除去工序(S70)和拉伸膜端部除去工序(S80)。图5为示意性表示第1实施方式的偏振性层叠膜的制造方法中的保护膜端部除去工序(S70)、拉伸膜端部除去工序(S80)和贴合工序(S30)的上表面斜视图。

如图5所示,在保护膜端部除去工序(S70)中,以使保护膜2的宽度达到规定宽度的方式切割端部,在拉伸膜端部除去工序(S80)中,以使拉伸膜1的宽度达到规定宽度的方式切割端部,并且以使后段的贴合工序(S30)中所使用的保护膜2的宽度小于拉伸膜1的宽度的方式进行调整。而且,在贴合工序(S30)中,将拉伸膜1和保护膜2贴合,制作带保护膜的拉伸膜3。在贴合工序(S30)后的带保护膜的拉伸膜3中,与图2(b)所示的带保护膜的拉伸膜3同样,保护膜2的宽度方向的两端部位于拉伸膜1的宽度方向的两端部(与聚乙烯醇系树脂层的两端部的位置一致)的内侧。

[第2实施方式]

在本实施方式的偏振性层叠膜的制造方法中,在贴合工序(S30)之前进行保护膜端部除去工序(S70),并且在贴合工序(S30)之后进行拉伸膜端部除去工序(S80)。图6为示意性表示第2实施方式的偏振性层叠膜的制造方法中的保护膜端部除去工序(S70)、贴合工序(S30)和拉伸膜端部除去工序(S80)的上表面斜视图。

如图6所示,在保护膜端部除去工序(S70)中,对于保护膜2,以使其宽度达到短于贴合工序(S30)中所贴合的拉伸膜1的宽度的规定宽度的方式,切割除去端部。而且,在贴合工序(S30)中,将拉伸膜1和保护膜2贴合,制作带保护膜的拉伸膜3。之后,在拉伸膜端部除去工序(S80)中,对于拉伸膜1,以使其宽度达到规定宽度的方式切割除去端部。在拉伸膜端部除去工序(S80)后的带保护膜的拉伸膜3中,与图2(b)所示的带保护膜的拉伸膜3同样,保护膜2的宽度方向的两端部位于比拉伸膜1的宽度方向的两端部(与聚乙烯醇系树脂层的两端部的位置一致)更靠内侧。

[第3实施方式]

在本实施方式的偏振性层叠膜的制造方法中,在贴合工序(S30)之前进行拉伸膜端部除去工序(S80),并且在贴合工序(S30)之后进行保护膜端部除去工序(S70)。图7为示意性表示第3实施方式的偏振性层叠膜的制造方法中的拉伸膜端部除去工序(S80)、贴合工序(S30)和保护膜端部除去工序(S70)的上表面斜视图。

如图7所示,在拉伸膜端部除去工序(S80)中,以使拉伸膜1的宽度达到窄于贴合工序(S30)中所贴合的保护膜2的宽度的规定宽度的方式,切割除去端部。而且,在贴合工序(S30)中,将拉伸膜1和保护膜2贴合,制作带保护膜的拉伸膜3。之后,在保护膜端部除去工序(S70)中,对于保护膜2,按照使其宽度达到规定宽度的方式,切割除去端部。在保护膜端部除去工序(S70)后的带保护膜的拉伸膜3中,与图3(b)所示的带保护膜的拉伸膜3同样,保护膜2的宽度方向的两端部位于比拉伸膜1的宽度方向的两端部(与聚乙烯醇系树脂层的两端部的位置一致)更靠外侧。

以上,对本发明的实施方式进行了说明,但本发明并不限定于这些实施方式。以下,对全部实施方式中通用的各工序进行详细说明。

[树脂层形成工序(S10)]

在此,在基材膜的至少一面形成聚乙烯醇系树脂层。后文将对适合于基材膜的材料进行叙述。予以说明,基材膜优选使用能够在适合于拉伸聚乙烯醇系树脂层的温度范围内拉伸的基材膜。

所形成的聚乙烯醇系树脂层的厚度优选为超过3μm且30μm以下,进一步优选为5~20μm。若该厚度为3μm以下,则在拉伸后变得过薄而使染色性显著变差,若该厚度超过30μm,则有时使最终得到的偏振片层的厚度超过10μm。

聚乙烯醇系树脂层优选通过将聚乙烯醇系树脂的粉末溶解于良溶剂中并将所得的聚乙烯醇系树脂溶液涂布在基材膜的一个表面上、使溶剂蒸发并干燥而形成。通过如此形成聚乙烯醇系树脂层,从而可以薄薄地形成。作为将聚乙烯醇系树脂溶液涂敷于基材膜的方法,可以适当选用线棒涂布法、反向涂布法、凹版涂布等辊涂法、模涂法、逗点涂布法、模唇涂布法、旋涂法、丝网涂布法、喷注式涂布法、浸渍法、喷射法等公知的方法。干燥温度例如为50~200℃,优选为60~150℃。干燥时间例如为2~20分钟。

另外,为了提高基材膜与聚乙烯醇系树脂的密合性,可以在基材膜的将要形成聚乙烯醇系树脂层的面设置底涂层。从密合性的观点出发,底涂层优选由在聚乙烯醇系树脂中含有交联剂等的组合物形成。

(基材膜)

作为基材膜中所用的树脂,例如可以使用透明性、机械强度、热稳定性、拉伸性等优异的热塑性树脂,可以根据这些树脂的玻璃化转变温度(Tg)或熔点(Tm)选择合适的树脂。作为热塑性树脂的具体例,可列举聚烯烃系树脂、聚酯系树脂、环状聚烯烃系树脂(降冰片烯系树脂)、(甲基)丙烯酸系树脂、纤维素酯系树脂、聚碳酸酯系树脂、聚乙烯醇系树脂、乙酸乙烯酯系树脂、聚芳酯系树脂、聚苯乙烯系树脂、聚醚砜系树脂、聚砜系树脂、聚酰胺系树脂、聚酰亚胺系树脂及它们的混合物、共聚物等。

基材膜可以为仅使用1种上述树脂的单层,也可以为将2种以上树脂混合而成的单层。当然也可以不为单层而形成多层膜。

作为聚烯烃系树脂,可列举聚乙烯、聚丙烯等,其容易稳定地以高倍率进行拉伸,因而优选。另外,也可以使用通过在丙烯上共聚乙烯而得的丙烯-乙烯共聚物等。共聚也可以利用除乙烯以外的单体,作为可以与丙烯共聚的其他种类的单体,可列举例如α-烯烃。作为α-烯烃,优选使用碳数4以上的α-烯烃,更优选为碳数4~10的α-烯烃。若列举碳数4~10的α-烯烃的具体例,则例如为:1-丁烯、1-戊烯、1-己烯、1-庚烯、1-辛烯、1-癸烯等直链状单烯烃类;3-甲基-1-丁烯、3-甲基-1-戊烯、4-甲基-1-戊烯等支链状单烯烃类;乙烯基环己烷等。丙烯与可以与之共聚的其他单体的共聚物既可以是无规共聚物,也可以是嵌段共聚物。共聚物中的来自于该其他单体的构成单元的含有率可以通过依照《高分子分析手册》(1995年、纪伊国屋书店发行)的第616页中记载的方法,进行红外线(IR)光谱测定而求出。

在上述中,作为构成丙烯系树脂膜的丙烯系树脂,优选使用丙烯的均聚物、丙烯-乙烯无规共聚物、丙烯-1-丁烯无规共聚物及丙烯-乙烯-1-丁烯无规共聚物。

另外,构成丙烯系树脂膜的丙烯系树脂的立构规整性优选实质上为全同立构或间同立构。包含实质上具有全同立构或间同立构的立构规整性的丙烯系树脂的丙烯系树脂膜的处理性比较良好,并且高温环境下的机械强度优异。

聚酯系树脂是具有酯键的聚合物,主要是多元羧酸与多元醇的缩聚物。所使用的多元羧酸主要为二羧酸、即二元羧酸、或该二羧酸的低级烷基酯,例如包括对苯二甲酸、间苯二甲酸、对苯二甲酸二甲酯、萘二甲酸二甲酯等。另外,所用的多元醇也主要为二醇即二元醇,可列举丙二醇、丁二醇、新戊二醇、环己烷二甲醇等。

作为聚酯系树脂的代表例,可列举对苯二甲酸与乙二醇的共聚物即聚对苯二甲酸乙二醇酯。聚对苯二甲酸乙二醇酯为结晶性的树脂,而结晶化处理前的状态的聚对苯二甲酸乙二醇酯容易实施拉伸等处理。若有必要,则可以利用拉伸时或拉伸后的热处理等进行结晶化处理。另外,还适合使用在聚对苯二甲酸乙二醇酯的骨架上进一步共聚其他种类的单体而使结晶性降低(或成为无定形性)的共聚聚酯。作为此种树脂的例子,适合使用例如共聚有环己烷二甲醇、间苯二甲酸等的树脂等。这些树脂的拉伸性优异,因此可以适合使用。

作为除聚对苯二甲酸乙二醇酯及其共聚物以外的具体的聚酯系树脂,可列举聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚萘二甲酸丁二醇酯、聚对苯二甲酸三亚甲酯、聚萘二甲酸三亚甲酯、聚对苯二甲酸环己烷二甲酯、聚萘二甲酸环己烷二甲酯等。它们的混合树脂、共聚物也可以适合使用。

作为环状聚烯烃系树脂,优选使用降冰片烯系树脂。环状聚烯烃系树脂是以环状烯烃作为聚合单元聚合的树脂的总称,例如可列举日本特开平1-240517号公报、日本特开平3-14882号公报、日本特开平3-122137号公报等中记载的树脂。作为具体例,可列举环状烯烃的开环(共)聚合物、环状烯烃的加聚物、环状烯烃与乙烯、丙烯等α-烯烃的共聚物(代表性的有无规共聚物)、以及将它们用不饱和羧酸或其衍生物进行改性后的接枝聚合物、以及它们的氢化物等。作为环状烯烃的具体例,可列举降冰片烯系单体。

作为环状聚烯烃树脂,市售有各种产品。作为具体例,可列举TOPAS(注册商标)(Topas Advanced Polymers GmbH制)、ARTON(注册商标)(JSR(株)制)、ZEONOR(ZEONOR)(注册商标)(日本ZEON(株)制)、ZEONEX(ZEONEX)(注册商标)(日本ZEON(株)制)、APEL(注册商标)(三井化学(株)制)。

作为(甲基)丙烯酸系树脂,可以采用任意适合的(甲基)丙烯酸系树脂。可列举例如聚甲基丙烯酸甲酯等聚甲基丙烯酸酯、甲基丙烯酸甲酯-(甲基)丙烯酸共聚物、甲基丙烯酸甲酯-(甲基)丙烯酸酯共聚物、甲基丙烯酸甲酯-丙烯酸酯-(甲基)丙烯酸共聚物、甲基丙烯酸甲酯-苯乙烯共聚物(MS树脂等)、具有脂环族烃基的聚合物(例如甲基丙烯酸甲酯-(甲基)丙烯酸环己酯共聚物、甲基丙烯酸甲酯-(甲基)丙烯酸降冰片酯共聚物等)。优选列举聚甲基丙烯酸甲酯等以甲基丙烯酸的C1-C6烷基酯为主成分的聚合物。作为(甲基)丙烯酸系树脂,更优选使用以甲基丙烯酸甲酯作为主成分(50~100重量%、优选为70~100重量%)的甲基丙烯酸甲酯系树脂。

纤维素酯系树脂是纤维素与脂肪酸的酯。作为此种纤维素酯系树脂的具体例,可列举纤维素三乙酸酯、纤维素二乙酸酯、纤维素三丙酸酯、纤维素二丙酸酯等。另外,还可列举它们的共聚物、或将羟基的一部分用其他种类的取代基等修饰后的物质等。其中,特别优选纤维素三乙酸酯。纤维素三乙酸酯市售有大量制品,从获得容易性、成本的方面出发也是有利的。作为纤维素三乙酸酯的市售品的例子,可列举Fujitac(注册商标)TD80(富士胶片(株)制)、Fujitac(注册商标)TD80UF(富士胶片(株)制)、Fujitac(注册商标)TD80UZ(富士胶片(株)制)、Fujitac(注册商标)TD40UZ(富士胶片(株)制)、KC8UX2M(Konica Minolta(株)制)、KC4UY(Konica Minolta(株)制)等。

聚碳酸酯系树脂是包含借助碳酸酯基键合单体单元而得的聚合物的工程塑料,是具有高耐冲击性、耐热性、阻燃性的树脂。另外,由于具有高透明性,因此还适用于光学用途。在光学用途中也有为了降低光弹性系数而对聚合物骨架进行了修饰的被称作改性聚碳酸酯的树脂、或改良了波长依赖性的共聚聚碳酸酯等销售,可以适合使用。

此种聚碳酸酯树脂在市场上被广泛地销售,例如可列举Panlite(注册商标)(帝人化成(株))、Iupilon(注册商标)(三菱工程塑料(株))、SD POLYCA(注册商标)(住友Dow(株))、Caliber(注册商标)(Dow Chemical(株))等。

在基材膜中也可以在添加除上述的热塑性树脂以外的任意适合的添加剂。作为此种添加剂,例如可列举紫外线吸收剂、抗氧化剂、润滑剂、增塑剂、脱模剂、防着色剂、阻燃剂、成核剂、抗静电剂、颜料及着色剂等。基材膜中的上述例示出的热塑性树脂的含量优选为50~100重量%,更优选为50~99重量%,进一步优选为60~98重量%,特别优选为70~97重量%。这是由于:在基材膜中的热塑性树脂的含量小于50重量%的情况下,有可能无法充分地体现热塑性树脂本来具有的高透明性等。

基材膜的厚度可以适当决定,但是,一般从强度、处理性等操作性的方面出发,优选为1~500μm、更优选为1~300μm、进一步优选为5~200μm。基材膜的厚度最优选为5~150μm。

为了提高与树脂层的密合性,可以对基材膜的至少将要形成聚乙烯醇系树脂层一侧的表面进行电晕处理、等离子体处理、火焰处理等。另外,为了提高密合性,也可以在基材膜的将要形成聚乙烯醇系树脂层的一侧的表面形成底涂层、粘接剂层等薄层。予以说明,在此所说的基材膜是指不包含粘合剂层、电晕处理层等的基材膜。

(聚乙烯醇系树脂层)

聚乙烯醇系树脂层中使用的聚乙烯醇系树脂适合为皂化度90摩尔%~100摩尔%的聚乙烯醇系树脂,也可以为其一部分被改性后的改性聚乙烯醇。例如可列举将聚乙烯醇系树脂用乙烯、丙烯等烯烃、丙烯酸、甲基丙烯酸、巴豆酸等不饱和羧酸、不饱和羧酸的烷基酯、丙烯酰胺等改性数%程度的树脂等。聚乙烯醇系树脂的平均聚合度也并无特别限定,但优选为100~10000、更优选为1500~10000。

作为赋予此种特性的聚乙烯醇系树脂,可适合列举使用:例如(株)可乐丽制的PVA124(皂化度:98.0~99.0摩尔%)、PVA117(皂化度:98.0~99.0摩尔%)、PVA624(皂化度:95.0~96.0摩尔%)、PVA617(皂化度:94.5~95.5摩尔%)等;例如日本合成化学工业(株)制的AH-26(皂化度:97.0~98.8摩尔%)、AH-22(皂化度:97.5~98.5摩尔%)、NH-18(皂化度:98.0~99.0摩尔%)、N-300(皂化度:98.0~99.0摩尔%)等;例如Japan Vam and Poval(株)的JF-17(皂化度:98.0~99.0摩尔%)、JF-17L(皂化度:98.0~99.0摩尔%)、JF-20(皂化度:98.0~99.0摩尔%)等。

[拉伸工序(S20)]

在此,优选将包含基材膜及聚乙烯醇系树脂层的层叠膜进行单轴拉伸。优选以达到超过5倍且17倍以下的拉伸倍率的方式进行单轴拉伸。进一步优选以达到超过5倍且8倍以下的拉伸倍率的方式进行单轴拉伸。若拉伸倍率为5倍以下,则包含聚乙烯醇系树脂的树脂层不会充分取向,因此,结果有时产生未充分提高偏振片层的偏振度的不良状况。另一方面,若拉伸倍率超过17倍,则拉伸时的层叠膜容易发生断裂,同时拉伸膜的厚度薄至所需以上,存在使后续工序中的加工性、处理性降低的风险。拉伸工序(S20)后的拉伸膜的厚度优选为5~150μm。

拉伸工序(S20)中的拉伸处理并不限定为一段的拉伸,也可以多段地进行。此时,第二阶段以后的拉伸处理也可以在拉伸工序(S20)中进行,还可以在拉伸工序(S20)之后进行、与染色工序(S60)、交联工序等同时进行。像这样以多段进行拉伸处理的情况下,优选按照将拉伸处理的全段合起来达到超过5倍的拉伸倍率的方式进行拉伸处理。

在拉伸工序(S20)中,可以采用对层叠膜的长度方向进行的纵拉伸处理、对宽度方向进行拉伸的横拉伸处理等。作为纵拉伸方式,可列举辊间拉伸、压缩拉伸等,作为横拉伸方式,可列举拉幅机(tenter)法等。

另外,拉伸处理可以采用湿式拉伸方法和干式拉伸方法中的任一种,在能够从广范围选择拉伸层叠膜时的温度的方面,优选使用干式拉伸方法。

[贴合工序(S30)]

在此,在聚乙烯醇系树脂层的与基材膜侧的面相反侧的面贴合保护膜而得到带保护膜的拉伸膜。在树脂层形成工序(S10)中,当在基材膜的双面形成聚乙烯醇系树脂层的情况下,保护膜只要贴合在一个聚乙烯醇系树脂层的表面即可。

作为将保护膜贴合于拉伸膜的方法,可列举例如将拉伸膜和保护膜重叠并用夹持辊加压进行贴合的方法等。此时,作为夹持辊的材质,可以使用金属、橡胶等。

(保护膜)

保护膜只要是与拉伸膜密合且可在卷取工序(S40)中卷取的膜,则并无特别限定,可以使用市售的保护膜。保护膜与拉伸膜的密合力优选为0.02~0.08N/25mm。从强度、处理性等操作性的方面出发,保护膜的厚度优选为1~100μm、更优选为1~80μm、进一步优选为1~50μm。作为市售的保护膜,可例示Toretec 7332(TORAY ADVANCED FILM(株)制)、PROTECT TAPE #625T(积水化学工业(株)制)等。

[保护膜端部除去工序(S70)、拉伸膜端部除去工序(S80)]

保护膜端部除去工序(S70)或拉伸膜端部除去工序(S80)中的保护膜或拉伸膜的端部的切割并无特别限定,可列举例如使用切缝机的狭缝法。该方法在能够连续地切割除去长条的膜的端部的方面是优选的。

作为狭缝法的例子,包括:使用2片被称作剪切刀刃的圆形刀刃,配合膜的运送而边旋转边以上刃对下刃接压进行切缝的方法;使用被称为刀片刃的剃刀刃的方法;将称为划线刀刃的刀刃挤压到淬火辊等而进行切缝的方法等。在使用刀片刃的方法中,也包括:不专门设置背撑导件而在空中进行切缝的中空切缝;将刀刃置入切刻有槽的辊作为背撑辊稳定地蛇行切缝的槽辊法等。其中,适合使用能够简单地变更膜的狭缝位置的使用剪切刀刃的切缝方法。

利用切缝除去的部分从生产线排出。排出的方法只要能够得到本发明效果,则可以任意地选择。利用切缝除去的部分可以直接从生产线排出,也可以在使一定的区间内所切割的膜通过相同路径后再从生产线排出。

[卷取工序(S40)]

在此,以使保护膜成为上表面的方式将带保护膜的拉伸膜卷取成辊状。在卷取时以与保护膜接触的方式被卷取,因此可以不污染聚乙烯醇系树脂层等而整洁地卷取,另外,之后的卷出也可整洁且顺利地进行。

[剥离工序(S50)]

在卷取工序(S40)之后进行从卷取成的辊卷出带保护膜的拉伸膜且将保护膜从拉伸膜剥离的剥离工序(S50),然后将拉伸膜送至染色工序(S60)。保护膜的剥离方法并无特别限定。从拉伸膜剥离的保护膜优选被卷取到卷取轴上。此时,保护膜可以用手剥离并卷绕到卷取轴上,也可以利用吸引辊吸附并运送至卷取轴再进行卷取。优选对剥离部位吹送除电空气。

[染色工序(S60)]

在此,将拉伸膜的聚乙烯醇系树脂层用二色性色素进行染色。作为二色性色素,可列举例如碘、有机染料等。作为有机染料,可以使用例如Red BR、Red LR、Red R、Pink LB、Rubin Bl、bordeaux GS、Sky Blue LG、Lemon Yellow、Blue BR、Blue 2R、Navy RY、Green LG、Violet LB、Violet B、Black H、Black B、Black GSP、Yellow 3G、Yellow R、Yellow LR、Orange 3R、Sky Red GL、Sky Red KGL、Congo Red、Brilliant Violet BK、Supra Blue G、Supra Blue GL、Supra Orange GL、Direct Sky Blue、Direct Fast Orange S、Fast Black等。这些二色性物质可以使用一种,也可以并用两种以上。

染色工序例如通过将整个拉伸膜浸渍于含有上述二色性色素的溶液(染色溶液)中而进行。作为染色溶液,可以使用将上述二色性色素溶解于溶剂中的溶液。作为染色溶液的溶剂,一般使用水,但也可以进一步添加与水具有相容性的有机溶剂。二色性色素的浓度优选为0.01~10重量%,更优选为0.02~7重量%,特别优选为0.025~5重量%。

在使用碘作为二色性色素的情况下,从能够更进一步提高染色效率的方面出发,更优选添加碘化物。作为该碘化物,例如可列举碘化钾、碘化锂、碘化钠、碘化锌、碘化铝、碘化铅、碘化铜、碘化钡、碘化钙、碘化锡、碘化钛等。这些碘化物的添加比例优选在染色溶液中为0.01~20重量%。在碘化物中,优选添加碘化钾。在添加碘化钾的情况下,碘与碘化钾的比例以重量比计优选处于1∶5~1∶100的范围,更优选处于1∶6~1∶80的范围,特别优选处于1∶7~1∶70的范围。

拉伸膜在染色溶液中的浸渍时间没有特别限定,但通常优选为15秒~15分钟的范围,更优选为30秒~3分钟。另外,染色溶液的温度优选处于10~60℃的范围,更优选处于20~40℃的范围。

[交联工序]

在染色工序(S60)之后通常进行交联工序。交联处理例如可以通过在包含交联剂的溶液(交联溶液)中浸渍经历过染色工程(S60)的层叠膜来进行。作为交联剂,可以使用以往公知的物质。可列举例如:硼酸、硼砂等硼化合物;乙二醛、戊二醛等。这些物质可以使用一种,也可以并用两种以上。

作为交联溶液,可以使用将交联剂溶解于溶剂而得的溶液。作为溶剂,例如可以使用水,也可以进一步含有与水具有相容性的有机溶剂。交联溶液中的交联剂的浓度并不限定于此,但优选处于1~20重量%的范围,更优选为6~15重量%。

在交联溶液中,也可以添加碘化物。通过添加碘化物,可以使树脂层的面内的偏振特性更均匀化。作为碘化物,例如可列举碘化钾、碘化锂、碘化钠、碘化锌、碘化铝、碘化铅、碘化铜、碘化钡、碘化钙、碘化锡、碘化钛。碘化物的含量优选为0.05~15重量%,更优选为0.5~8重量%。

层叠膜在交联溶液中的浸渍时间通常优选为15秒~20分钟,更优选为30秒~15分钟。另外,交联溶液的温度优选处于10~90℃的范围。

予以说明,交联工序也可以通过将交联剂配合到染色溶液中而与染色工序同时进行。另外,可以仅将预先以目标倍率拉伸后的拉伸膜进行交联,也可以同时进行交联处理和拉伸处理。还可以将预先在拉伸工序中以低倍率拉伸后的拉伸膜在交联处理中再度进行拉伸而使整体达到目标倍率。

优选在交联工序之后进行清洗工序。作为清洗工序,可以实施水清洗处理。水清洗处理通常可以通过将拉伸膜浸渍在离子交换水、蒸馏水等纯水中来进行。水清洗温度通常为3~50℃、优选为4~20℃的范围。浸渍时间通常为2~300秒,优选为3~240秒。

清洗工序也可以将利用碘化物溶液的清洗处理与水清洗处理组合,还可以使用适当地配合了甲醇、乙醇、异丙醇、丁醇、丙醇等液体醇的溶液。通过经过以上的工序,从而使聚乙烯醇系树脂层具有作为偏振片的功能,得到偏振性层叠膜。在本说明书中,将具有作为偏振片的功能的聚乙烯醇系树脂层称为偏振片层。

[用途]

利用上述制造方法制造的偏振性层叠膜可以直接作为偏振板或进一步加工而制成具有偏振片层的偏振板。此种偏振板可以用作以液晶显示装置为代表的各种显示装置的偏振板。

实施例

[实施例1]

(1)基材膜的制作

利用使用了多层挤出成形机的共挤出成形,制作在包含含有约5重量%的乙烯单元的丙烯/乙烯的无规共聚物(住友化学(株)制“住友Noblene W151”、熔点Tm=138℃)的树脂层的两侧配置包含丙烯的均聚物即均聚丙烯(住友化学(株)制“住友Noblene FLX80E4”、熔点Tm=163℃)的树脂层而得出的3层结构的基材膜卷材。所得的基材膜卷材的合计厚度为90μm,各层的厚度比(FLX80E4/W151/FLX80E4)为3/4/3。

(2)底涂层的形成

将聚乙烯醇粉末(日本合成化学工业(株)制、平均聚合度1100、平均皂化度99.5摩尔%、商品名:Z-200)溶解于95℃的热水中,制备成浓度3重量%的聚乙烯醇水溶液。以相对于所得的水溶液的聚乙烯醇粉末6重量份为5重量份的比例混合交联剂(田冈化学工业(株)制、商品名:Sumirez Resin 650)。将所得的混合水溶液使用小径凹版涂布机涂敷在实施了电晕处理的上述基材膜上,使其在80℃下干燥10分钟,形成厚度0.2μm的底涂层。

(3)树脂层形成工序

将聚乙烯醇粉末((株)可乐丽制、平均聚合度2400、平均皂化度98.0~99.0摩尔%、PVA124)溶解于95℃的热水中,制备成浓度8重量%的聚乙烯醇水溶液。将所得的水溶液使用模唇涂布机连续地涂布在上述底涂层上,使其在80℃下干燥20分钟,制作成包含基材膜、底涂层、聚乙烯醇系树脂层三层的层叠膜。

(4)拉伸工序

边连续地运送所得的层叠膜,边使用辊间空中拉伸装置在160℃的拉伸温度下以5.3倍的倍率向纵向(膜运送方向)进行自由端单轴拉伸,制成拉伸膜。

(5)拉伸膜端部除去工序、保护膜端部除去工序

利用剪切刃将所得的拉伸膜的端部切缝(拉伸膜端部除去工序)。另外,利用剪切刃将聚乙烯制的保护膜(TORAY ADVANCED FILM(株)制、商品名:Toretec7332、厚度30μm)的端部以比拉伸膜的切缝后的宽度窄10mm的方式进行切缝(保护膜端部除去工序)。这样来调整在贴合工序中使用的拉伸膜和保护膜的宽度。

(6)贴合工序

将保护膜使用夹持辊贴合到拉伸膜的聚乙烯醇系树脂层侧。此时,使得保护膜在带保护膜的拉伸膜的卷取时成为上表面并且保护膜的端部与拉伸膜的端部的位置的偏移在两端部分别为5mm。

(7)卷取工序、剥离工序

将带保护膜的拉伸膜以使保护膜成为上表面的方式卷取成辊状,之后卷出带保护膜的拉伸膜,剥离保护膜后,将拉伸膜连续地运送至染色工序。保护膜与拉伸膜的密合力为0.02N/25mm。

(8)染色工序、交联工序

利用以下步骤进行染色工序及交联工序。首先,将拉伸膜在包含碘和碘化钾的水溶液即30℃的染色溶液(相对于水100重量份包含碘0.6重量份、碘化钾10重量份的溶液)中浸渍90秒,进行聚乙烯醇系树脂层的染色后,用10℃的纯水冲洗多余的碘液。接着,使其在包含硼酸和碘化钾的水溶液即76℃的交联溶液(相对于水100重量份而包含硼酸9.5重量份、碘化钾5重量份的溶液)中浸渍300秒。之后,用10℃的纯水清洗10秒,最后使其在80℃干燥200秒。

利用以上的工序,由聚乙烯醇系树脂层形成偏振片层,得到偏振性层叠膜。在保护膜的剥离时未确认到聚乙烯醇系树脂层也剥离等不良情况。

[比较例1]

在比较例1中,进行与实施例1的上述(1)~(4)同样的工序,不进行拉伸膜端部除去工序及保护膜端部除去工序,而进行将保护膜使用夹持辊贴合于拉伸膜的贴合工序。之后,对利用贴合工序制作的带保护膜的拉伸膜,将拉伸膜和保护膜的端部同时进行切缝,以进行使端部整齐的处理。

对按照上述方式制作的带保护膜的拉伸膜进行与实施例1的上述(7)、(8)同样的工序。然而,在剥离工序中剥离保护膜时,与切缝后的端部为起点,聚乙烯醇系树脂层从基材膜剥离,在染色工序中无法对聚乙烯醇系树脂层进行染色。

产业上的可利用性

利用本发明的制造方法制造的偏振性层叠膜可以直接作为以液晶显示装置为代表的各种显示装置的偏振板或加工后应用为以液晶显示装置为代表的各种显示装置的偏振板。

符号说明

1拉伸膜、1a,1b拉伸膜的端部、2保护膜、2a,2b保护膜的端部、3带保护膜的拉伸膜。

偏振性层叠膜的制造方法及带保护膜的拉伸膜专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0