专利摘要

本发明属于煤制替代天然气技术领域,涉及一种基于煤化学链气化直接制备甲烷的装置及方法,煤粉颗粒通过化学链气化反应器的上部进入化学链气化反应器,氧化态多功能复合载氧体颗粒与煤粉颗粒中未反应的碳在煤甲烷化段上部通过第一流动控制装置进入再生反应器,反应后的煤渣通过排渣口排出,旋风分离器分离出的气体依次与气体净化单元和气体分离单元后得到甲烷气,旋风分离器分离后得到的煤灰、部分未反应碳和氧化态多功能复合载氧体颗粒再次返回化学链气化反应器或再生反应器循环使用;其装置结构简单,操作方便,工艺原理科学,原料易得,成本低,热效率高,碳利用效率高,污染物少,环境友好。

权利要求

1.一种基于煤化学链气化直接制备甲烷的装置,其特征在于主体结构包括固体进料器、化学链气化反应器、再生反应器、第一流动控制装置、第二流动控制装置、第一气体预分布室、第二气体预分布室、第三气体预分布室、第一气体分布板、第二气体分布板、第三气体分布板、旋风分离器、气体分离单元、气体净化单元和排渣口;化学链气化反应器的上下两部分直径比为1.2~5,化学链气化反应器的下部为氢气生成段,流型为快速流化床流型,流化介质为水蒸气或二氧化碳;上部自上而下分别为煤热解段和煤甲烷化段,其流型为喷动流化床流型,流化介质为水蒸气或合成气;煤粉颗粒通过化学链气化反应器的上部进入化学链气化反应器;化学链气化反应器的上部与再生反应器管道连通,化学链气化反应器与再生反应器之间的管道上设有第一流动控制装置,氧化态多功能复合载氧体颗粒与煤粉颗粒中未反应的碳在煤甲烷化段上部通过第一流动控制装置进入再生反应器;再生反应器为移动床流型反应器,其下部由通过第二流动控制装置与化学链气化反应器下部的氢气生成段连通;再生反应器的底部为第一气体预分布室,再生反应器和第一气体预分布室之间设有第一气体分布板;化学链气化反应器的底部为第二气体预分布室,化学链气化反应器和第二气体预分布室之间设有第二气体分布板,化学链气化反应器下部氢气生成段的流化介质通过第二气体分布板使多功能复合载氧体进行流化;化学链气化反应器底部设有排渣口,反应后的煤渣通过排渣口排出;化学链气化反应器上部和下部交界处为第三气体预分布室,化学链气化反应器的上部和第三气体预分布室之间设有倾斜角度为0-60°的第三气体分布板;化学链气化反应器顶部右侧与旋风分离器连通,旋风分离器分离出的气体依次与气体净化单元和气体分离单元后得到甲烷气,旋风分离器分离后得到的煤灰、部分未反应碳和氧化态多功能复合载氧体颗粒再次返回化学链气化反应器或再生反应器循环使用;所述多功能复合载氧体颗粒为K

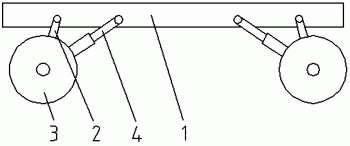

2.根据权利要求1所述基于煤化学链气化直接制备甲烷的装置,其特征在于所述第一流动控制装置和第二流动控制装置均为V阀、L阀、H阀、J阀和U阀中的一种,流动控制装置控制多功能复合载氧体传输并防止化学链气化反应器和再生反应器之间气体的反窜。

3.一种采用如权利要求2所述装置制备甲烷的方法,其特征在于具体工艺步骤为:

(1)将粒径为0.1~1mm的煤粉颗粒投入化学链气化反应器中,控制化学链气化反应器内的反应温度为450-950℃,压强为0.1~10MPa,煤粉颗粒在化学链气化反应器上部的煤热解段进行热解反应,热解反应过程中生成的煤焦或半焦向下进入煤甲烷化段;

(2)在氧化态多功能复合载氧体颗粒的催化作用下,在煤甲烷化段,煤热解生成的煤焦或半焦与氢气生成段生成的氢气以及煤甲烷化段下部煤水蒸气催化气化生成的合成气进行甲烷化反应,生成的富甲烷气向上进入煤热解段,生成的富甲烷气和步骤(1)热解生成的热解气进入旋风分离器进行气固分离,富甲烷气依次通过气体净化单元和气体分离单元分别进行净化和分离后得到甲烷,部分灰渣向下进入氢气生成段,从排渣口排出;

(3)氧化态多功能复合载氧体颗粒与煤粉颗粒中未反应的碳通过煤甲烷化段上部进入再生反应器继续反应,被还原为还原态多功能复合载氧体颗粒,从再生反应器的下部重新进入化学链气化反应器的氢气生成段,再生反应器内的反应温度为600-1000℃,压强为0.1~5MPa;

(4)还原态多功能复合载氧体颗粒与化学链气化反应器底部进入的水蒸气进行反应生成氧化态多功能复合载氧体,与氢气生成段生成的氢气同时向上进入化学链气化反应器的煤甲烷化段循环利用,重复步骤(2)。

4.根据权利要求3所述制备甲烷的方法,其特征在于所述煤粉颗粒包括烟煤、气煤和褐煤,或由生物质颗粒或其他含碳固体废弃物颗粒代替。

5.根据权利要求3所述制备甲烷的方法,其特征在于步骤(2)进行的化学反应包括:

C+H

C+H

CO+2H

6.根据权利要求3所述制备甲烷的方法,其特征在于步骤(3)进行的化学反应包括:

FeO+C/CO→Fe+CO

Fe

7.根据权利要求3所述制备甲烷的方法,其特征在于步骤(4)进行的化学反应包括:

Fe+H

0.947Fe+H

8.根据权利要求3所述制备甲烷的方法,其特征在于所述化学链气化反应器内进行的总反应为:

C+H

9.根据权利要求3所述制备甲烷的方法,其特征在于所述化学链气化反应器和再生反应器中进行的总反应为:2C+2H

说明书

技术领域:

本发明属于煤制替代天然气技术领域,涉及一种基于煤化学链气化直接制备甲烷的装置及方法,也适用于煤焦、生物质和固体废弃物等其他固体燃料。

背景技术:

我国化石能源储量特点为“富煤、贫油、少气”,在今后相当长时间内我国一次能源消费以煤炭为主。我国能源生产结构中煤炭占3/4,能源消费结构中煤炭占2/3,未来10-30年我国一次能源将以煤炭为主。目前,我国天然气在一次能源消费中的比例偏低,2012年仅为4.4%;而世界天然气一次能源消费比例为24%,欧美国家达到34%。预计2020年我国天然气的需求量将达到2500亿m

由于成熟的煤气化技术,我国目前在建煤制天然气项目均优先采用先煤气化再合成气甲烷化的两步法制甲烷技术,但是该类工艺需要经过煤的气化反应、重整提高氢碳比、重整后合成气的甲烷化等步骤,且需要在不同反应器内实现,导致各反应过程中间温度不匹配,具有工艺路线复杂、装置投资大、运行成本高等缺点,不符合我国现有的低碳经济要求和能源转化政策;煤一步法为直接合成甲烷技术,煤的气化反应、重整提高氢碳比、重整后合成气的甲烷化等步骤集成在一个反应器中进行,具有工艺路线短、水耗少和节能减排等诸多优势,是煤制甲烷气技术的未来发展方向和研究重点。

目前,国内外公开的煤一步制甲烷技术主要包括煤直接加氢气化法(US8236072)和催化蒸汽气化法(US3958957,US4436612,CN102021037)两种,其中煤直接加氢气化法是煤和氢气直接反应生成甲烷。该反应为放热反应,不需要外界提供大量热量来维持反应体系的温度条件,热效率可接近80%,但是其反应物中所需氢气来源是主要问题;催化蒸汽气化法是以碱金属碳酸盐或碱金属氢氧化物为催化剂,以水蒸气为气化剂,将煤低温催化气化和合成气甲烷化耦合在一个反应器内,直接生成富甲烷气,但是该工艺具有反应速度慢、碳转化率低、催化剂回收工艺复杂、温室气体CO2生成量大等缺点。

发明内容:

本发明的目的在于克服现有技术存在的缺点,寻求设计提供一种基于煤化学链气化直接制备甲烷的装置及方法,同时具有煤加氢气化制甲烷技术和煤催化蒸汽气化技术的优点,解决了煤加氢气化的氢源问题,克服了煤催化蒸汽气化的催化剂回收难题,能够实现煤高效直接制甲烷目的。

为了实现上述目的,本发明所述基于煤化学链气化直接制备甲烷的装置的主体结构包括固体进料器、化学链气化反应器、再生反应器、第一流动控制装置、第二流动控制装置、第一气体预分布室、第二气体预分布室、第三气体预分布室、第一气体分布板、第二气体分布板、第三气体分布板、旋风分离器、气体分离单元、气体净化单元和排渣口;化学链气化反应器的上下两部分直径比为1.2~5,化学链气化反应器的下部为氢气生成段,流型为快速流化床流型,流化介质为水蒸气或二氧化碳;上部自上而下分别为煤热解段和煤甲烷化段,其流型为喷动流化床流型,流化介质为水蒸气或合成气;煤粉颗粒通过化学链气化反应器的上部进入化学链气化反应器;化学链气化反应器的上部与再生反应器管道连通,化学链气化反应器与再生反应器之间的管道上设有第一流动控制装置,氧化态多功能复合载氧体颗粒与煤粉颗粒中未反应的碳在煤甲烷化段上部通过第一流动控制装置进入再生反应器;再生反应器为移动床流型反应器,其下部由通过第二流动控制装置与化学链气化反应器下部的氢气生成段连通;再生反应器的底部为第一气体预分布室,再生反应器和第一气体预分布室之间设有第一气体分布板;化学链气化反应器的底部为第二气体预分布室,化学链气化反应器和第二气体预分布室之间设有第二气体分布板,化学链气化反应器下部氢气生成段的流化介质通过气体分布板使多功能复合载氧体进行流化;化学链气化反应器底部设有排渣口,反应后的煤渣通过排渣口排出;化学链气化反应器上部和下部交界处为第三气体预分布室,化学链气化反应器的上部和第三气体预分布室之间设有倾斜角度为0-80°,优选30-60°的第三气体分布板;化学链气化反应器顶部右侧与旋风分离器连通,旋风分离器分离出的气体依次与气体净化单元和气体分离单元后得到甲烷气,旋风分离器分离后得到的煤灰、部分未反应碳和氧化态多功能复合载氧体颗粒再次返回化学链气化反应器或再生反应器循环使用。

本发明所述第一流动控制装置和第二流动控制装置均为可控制的非机械阀,包括V阀、L阀、H阀、J阀和U阀中的一种,流动控制装置控制多功能复合载氧体传输并防止化学链气化反应器和再生反应器之间气体的反窜。

本发明基于煤化学链气化直接制备甲烷的具体工艺步骤为:

(1)将粒径为0.1~1mm的煤粉颗粒投入化学链气化反应器中,控制化学链气化反应器内的反应温度为450-950℃,压强为0.1~10MPa,煤粉颗粒在化学链气化反应器上部的煤热解段进行热解反应,热解反应过程中生成的煤焦或半焦向下进入煤甲烷化段;

(2)在氧化态多功能复合载氧体颗粒的催化作用下,在煤甲烷化段,煤热解生成的煤焦或半焦与氢气生成段生成的氢气以及煤甲烷化段下部煤水蒸气催化气化生成的合成气进行甲烷化反应,生成的富甲烷气向上进入煤热解段,生成的富甲烷气步骤(1)和热解生成的热解气进入旋风分离器进行气固分离,富甲烷气依次通过气体净化单元和气体分离单元分别进行净化和分离后得到甲烷,部分灰渣向下进入氢气生成段,从排渣口排出;

(3)氧化态多功能复合载氧体颗粒与煤粉颗粒中未反应的碳通过煤甲烷化段上部进入再生反应器继续反应,被还原为还原态多功能复合载氧体颗粒,从再生反应器的下部重新进入化学链气化反应器的氢气生成段,再生反应器内的反应温度为600-1000℃,压强为0.1~5MPa;

(4)还原态多功能复合载氧体颗粒与化学链气化反应器底部进入的水蒸气进行反应生成氧化态多功能复合载氧体,与氢气生成段III生成的氢气同时向上进入化学链气化反应器的煤甲烷化段II循环利用,重复步骤(2)。

本发明所述多功能复合载氧体颗粒由碱金属盐/碱金属氧化物、过渡金属氧化物和惰性载体三部分组成,具体为K2CO3-Fe2O3-Al2O3,其中K2CO3的比例为1~10%,Fe2O3的比例为10~60%,其余由Al2O3补足,煤粉颗粒中的碳元素和复合多功能载氧体中铁元素的摩尔比为1:1。

本发明所述煤粉颗粒包括烟煤、气煤和褐煤,也能由生物质颗粒或其他含碳固体废弃物颗粒代替。

本发明步骤(2)进行的化学反应包括:

C+H2→CH4

C+H2O→CO+H2

CO+2H2→CH4+CO2。

本发明步骤(3)进行的化学反应包括:

FeO+C/CO→Fe+CO2

Fe0.947O+C/CO→0.947Fe+CO2。

本发明步骤(4)进行的化学反应包括:

Fe+H2O→FeO+H2

0.947Fe+H2O→Fe0.947O+H2。

本发明所述化学链气化反应器内进行的总反应为:

C+H2O+Fe→CH4+FexO,其中x的取值为0.945~0.7。

本发明所述化学链气化反应器和再生反应器中进行的总反应为:2C+2H2O→CH4+CO2。

本发明与现有技术相比,一是由于H2的来源包括煤水蒸气重整和过渡金属水蒸气水解两部分,单位甲烷的碳消耗量少,二氧化碳生成量少;二是煤甲烷化催化剂采用多功能复合催化剂颗粒,易于与煤分离,催化剂回收方便;三是煤裂解、煤气化、煤甲烷化和CO2/H2O重整耦合在在同一反应炉中,强化了反应和传热;其装置结构简单,操作方便,工艺原理科学,原料易得,成本低,热效率高,碳利用效率高,污染物少,环境友好。

附图说明

图1是本发明实施例1所述基于煤化学链气化直接制备甲烷的装置主体结构原理示意图。

图2是本发明实施例2所述基于煤化学链气化直接制备甲烷的装置主体结构原理示意图。

具体实施方式:

下面通过实施例并结合附图对本发明作进一步说明。

实施例1:

本实施例所述基于煤化学链气化直接制备甲烷的装置的主体结构包括固体进料器1、化学链气化反应器2、再生反应器4、第一流动控制装置3、第二流动控制装置7、第一气体预分布室6、第二气体预分布室8、第三气体预分布室10、第一气体分布板5、第二气体分布板9、第三气体分布板11、旋风分离器12、气体分离单元13、气体净化单元14和排渣口15;化学链气化反应器2的上下两部分直径比为1.2~5,化学链气化反应器2的下部为氢气生成段III,流型为快速流化床流型,流化介质为水蒸气或二氧化碳;上部自上而下分别为煤热解段I和煤甲烷化段II,其流型为喷动流化床流型,流化介质为水蒸气或合成气;煤粉颗粒通过化学链气化反应器2的上部进入化学链气化反应器2;化学链气化反应器2的上部与再生反应器4管道连通,化学链气化反应器2与再生反应器4之间的管道上设有第一流动控制装置3,氧化态多功能复合载氧体颗粒与煤粉颗粒中未反应的碳在煤甲烷化段II上部通过第一流动控制装置3进入再生反应器4;再生反应器4为移动床流型反应器,其下部由通过第二流动控制装置7与化学链气化反应器2下部的氢气生成段III连通;再生反应器4的底部为第一气体预分布室6,再生反应器4和第一气体预分布室6之间设有第一气体分布板5;化学链气化反应器2的底部为第二气体预分布室8,化学链气化反应器2和第二气体预分布室8之间设有第二气体分布板9,化学链气化反应器2下部氢气生成段III的流化介质通过气体分布板9使多功能复合载氧体进行流化;化学链气化反应器底部设有排渣口15,反应后的煤渣通过排渣口15排出;化学链气化反应器2上部和下部交界处为第三气体预分布室10,化学链气化反应器2的上部和第三气体预分布室10之间设有倾斜角度为0-80°,优选30-60°的第三气体分布板11;化学链气化反应器2顶部右侧与旋风分离器12连通,旋风分离器12分离出的气体依次与气体净化单元14和气体分离单元13后得到甲烷气,旋风分离器12分离后得到的煤灰、部分未反应碳和氧化态多功能复合载氧体颗粒再次返回化学链气化反应器2或再生反应器4循环使用。

本实施例所述第一流动控制装置3和第二流动控制装置7均为可控制的非机械阀,包括V阀、L阀、H阀、J阀和U阀中的一种,控制多功能复合载氧体传输并防止化学链气化反应器2和再生反应器4之间气体的反窜。

本实施例基于煤化学链气化直接制备甲烷的具体工艺步骤为:

(1)将粒径为0.1~1mm的煤粉颗粒投入化学链气化反应器2中,控制化学链气化反应器2内的反应温度为450-950℃,压强为0.1~10MPa煤粉颗粒在化学链气化反应器2上部的煤热解段I进行热解反应,热解反应过程中生成的煤焦或半焦向下进入煤甲烷化段II;

(2)在氧化态多功能复合载氧体颗粒的催化作用下,在煤甲烷化段II,煤热解生成的煤焦或半焦与氢气生成段III生成的氢气以及煤甲烷化段II下部煤水蒸气催化气化生成的合成气进行甲烷化反应,生成的富甲烷气向上进入煤热解段I,生成的富甲烷气步骤(1)和热解生成的热解气进入旋风分离器12进行气固分离,富甲烷气依次通过气体净化单元14和气体分离单元13分别进行净化和分离后得到甲烷,部分灰渣向下进入氢气生成段III,从排渣口15排出;

(3)氧化态多功能复合载氧体颗粒与煤粉颗粒中未反应的碳通过煤甲烷化段II上部进入再生反应器4继续反应,被还原为还原态多功能复合载氧体颗粒,从再生反应器4的下部重新进入化学链气化反应器2的氢气生成段III,再生反应器4内的反应温度为600-1000℃,压强为0.1~5MPa;

(4)还原态多功能复合载氧体颗粒与化学链气化反应器2底部进入的水蒸气进行反应生成氧化态多功能复合载氧体,与氢气生成段III生成的氢气同时向上进入化学链气化反应器2的煤甲烷化段II循环利用,重复步骤(2)。

本实施例所述多功能复合载氧体颗粒由碱金属盐/碱金属氧化物、过渡金属氧化物和惰性载体三部分组成,具体为K2CO3-Fe2O3-Al2O3,,其中K2CO3的比例为1~10%,Fe2O3的比例为10~60%,其余由Al2O3补足,煤粉颗粒中的碳元素和复合多功能载氧体中铁元素的摩尔比为1:1。

本实施例所述煤粉颗粒包括烟煤、气煤和褐煤,也能由生物质颗粒或其他含碳固体废弃物颗粒代替。

本实施例步骤(2)进行的化学反应包括:

C+H2→CH4

C+H2O→CO+H2

CO+2H2→CH4+CO2。

本实施例步骤(3)进行的化学反应包括:

FeO+C/CO→Fe+CO2

Fe0.947O+C/CO→0.947Fe+CO2。

本实施例步骤(4)进行的化学反应包括:

Fe+H2O→FeO+H2

0.947Fe+H2O→Fe0.947O+H2。

本实施例所述化学链气化反应器2内进行的总反应为:

C+H2O+Fe→CH4+FexO,其中x的取值为0.945~0.7。

本实施例所述化学链气化反应器和再生反应器中进行的总反应为:2C+2H2O→CH4+CO2。

本实施例的整个工艺为煤催化加氢甲烷化一步法,不存在煤灰和含硫气体使合成气甲烷化催化剂因为堵塞或硫中毒等失活等问题,也不存在负载在煤上的催化剂难回收的问题,碳耗量少,二氧化碳和甲烷无需分离。

实施例2:

本实施例在实施例1的基础上,增加了一个单独的固体热解装置16和料腿17,固体热解装置16通过料腿17与化学链气化反应器2连通,制备甲烷时,先将0.1~1mm的煤粉颗粒送入固体热解装置16中进行煤热解反应得到煤焦油,生成的半焦由料腿17进入煤化学链气化反应器2,其余步骤与实施例1相同,该装置和方法能实现煤的分级利用和热量的梯级利用。

一种基于煤化学链气化直接制备甲烷的装置及方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0