专利摘要

一种冷冻铸造装置,包括铸模冷却室、铸造过程冷却室、深冷处理室、传动机构、冷量供应设备和控制系统,铸模冷却室、铸造过程冷却室和深冷处理室依次设置于传动机构的一侧,冷量供应设备分别和铸模冷却室、过程冷却室以及深冷处理室连接,冷量供应设备用于给铸模冷却室、过程冷却室以及深冷处理室提供冷量,控制系统分别和铸模冷却室、铸造过程冷却室、深冷处理室以及冷量供应设备连接,控制系统用于控制铸模冷却室、铸造过程冷却室和深冷处理室的温度。上述冷冻铸造的装置及采用该装置的方法,工艺过程简单,铸模冷却室、铸造过程冷却室和深冷处理室通过控制系统进行温度控制,能够实现升降温速率、低温温度的精确可控。

权利要求

1.一种冷冻铸造装置,其特征在于,包括铸模冷却室、铸造过程冷却室、深冷处理室、传动机构、冷量供应设备和控制系统,所述铸模冷却室、铸造过程冷却室和深冷处理室依次设置于所述传动机构的一侧,所述铸模冷却室包括绝热箱体、液氮分散器、轴流风机和传感器,所述冷量供应设备分别和所述铸模冷却室、所述铸造过程冷却室以及深冷处理室连接,所述冷量供应设备用于给所述铸模冷却室、所述铸造过程冷却室以及深冷处理室提供冷量,所述控制系统分别和所述铸模冷却室、铸造过程冷却室、深冷处理室以及所述冷量供应设备连接,所述控制系统用于控制所述铸模冷却室、铸造过程冷却室和深冷处理室的温度;

所述冷量供应设备包括液氮储罐、第一电磁阀、第二电磁阀和第三电磁阀,所述液氮储罐分别和所述铸模冷却室、铸造过程冷却室以及深冷处理室连接,所述第一电磁阀设于所述铸模冷却室的液氮入口,所述第二电磁阀设于所述铸造过程冷却室的液氮入口,所述第三电磁阀设于所述深冷处理室的液氮入口,所述控制系统分别和所述第一电磁阀、第二电磁阀以及第三电磁阀连接。

2.如权利要求1所述的冷冻铸造装置,其特征在于,所述液氮分散器和轴流风机设于所述绝热箱体内远离所述传动机构的一端,所述液氮分散器设于所述轴流风机的轴流风扇和所述绝热箱体的内壁之间,所述液氮分散器与所述液氮储罐连接,所述传感器设于所述绝热箱体内,所述传感器和所述控制系统连接。

3.如权利要求2所述的冷冻铸造装置,其特征在于,所述液氮分散器包括环形不锈钢管,所述环形不锈钢管上开设有小孔。

4.如权利要求2所述的冷冻铸造装置,其特征在于,所述绝热箱体包括箱壁和设于所述箱壁上的可移动箱门,所述箱壁包括依次层叠的第一不锈钢板层、绝热层以及第二不锈钢板层。

5.如权利要求4所述的冷冻铸造装置,其特征在于,所述绝热层为聚氨酯发泡材料层。

6.如权利要求1所述的冷冻铸造装置,其特征在于,所述铸造过程冷却室、深冷处理室和所述铸模冷却室结构相同。

7.如权利要求1所述的冷冻铸造装置,其特征在于,所述传动机构为传送带。

8.一种采用如权利要求1-7任意一项所述冷冻铸造装置的冷冻铸造方法,其特征在于,包括以下步骤:

将铸模冷却至第一预设温度,得到冷却后的铸模;

将铸液注入所述冷却后的铸模中,得到铸件;

将所述铸件在第二预设温度下进行冷却,得到冷却后的铸件;

将所述冷却后的铸件进行深冷处理;

其中,将铸模冷却至第一预设温度、将所述铸件在第二预设温度下进行冷却以及将所述冷却后的铸件进行深冷处理的操作均由控制系统进行温度控制。

9.如权利要求8所述的冷冻铸造方法,其特征在于,所述第一预设温度和第二预设温度相同。

说明书

技术领域

本发明涉及金属材料铸造工艺领域,尤其涉及一种冷冻铸造装置及方法。

背景技术

随着工业技术的不断发展,传统的材料铸造技术面临着严峻的挑战,因此,对传统铸造技术进行升级改造势在必行。其发展的目标一方面要保护环境,减少污染,另一方面要提高铸件质量和可靠性,生产优质近净形铸件,降低生产成本。为了实现以上目标发展了熔模铸造、陶瓷型铸造等方法以生产高质量铸件。但常规的特种铸造方法都有许多局限性。

冷冻铸造是通过在型砂中加入适量的水或粘结剂,然后在一定的低温环境下使铸型温度降低至所需的低温温度从而进行铸造的过程。其具有精度高、无污染、低成本等优点,因此受到广泛关注。此外,深冷处理技术作为材料传统热处理的补充,能够有效改善材料的耐磨性、尺寸稳定性和综合力学性能,尤其对于高铬铸球耐磨性的提升效果较为明显,目前在很多领域已得到广泛应用。

然而,传统的冷冻铸造工艺过程复杂,且很少考虑在铸造过程中对温度进行控制。

发明内容

鉴于此,有必要提供了一种工艺过程简单且在铸造过程中可进行温度控制的冷冻铸造装置及方法。

一种冷冻铸造装置,包括铸模冷却室、铸造过程冷却室、深冷处理室、传动机构、冷量供应设备和控制系统,所述铸模冷却室、铸造过程冷却室和深冷处理室依次设置于所述传动机构的一侧,所述冷量供应设备分别和所述铸模冷却室、所述铸造过程冷却室以及深冷处理室连接,所述冷量供应设备用于给所述铸模冷却室、所述铸造过程冷却室以及深冷处理室提供冷量,所述控制系统分别和所述铸模冷却室、铸造过程冷却室、深冷处理室以及所述冷量供应设备连接,所述控制系统用于控制所述铸模冷却室、铸造过程冷却室和深冷处理室的温度。

在其中一个实施例中,所述冷量供应设备包括液氮储罐、第一电磁阀、第二电磁阀和第三电磁阀,所述液氮储罐分别和所述铸模冷却室、铸造过程冷却室以及深冷处理室连接,所述第一电磁阀设于所述铸模冷却室的液氮入口,所述第二电磁阀设于所述铸造过程冷却室的液氮入口,所述第三电磁阀设于所述深冷处理室的液氮入口,所述控制系统分别和所述第一电磁阀、第二电磁阀以及第三电磁阀连接。

在其中一个实施例中,所述铸模冷却室包括绝热箱体、液氮分散器、轴流风机和传感器,所述液氮分散器和轴流风机设于所述绝热箱体内远离所述传动机构的一端,所述液氮分散器设于所述轴流风机的轴流风扇和所述绝热箱体的内壁之间,所述液氮分散器与所述液氮储罐连接,所述传感器设于所述绝热箱体内,所述传感器和所述控制系统连接。

在其中一个实施例中,所述液氮分散器包括环形不锈钢管,所述环形不锈钢管上开设有小孔。

在其中一个实施例中,所述绝热箱体包括箱壁和设于所述箱壁上的可移动箱门,所述箱壁包括依次层叠的第一不锈钢板层、绝热层以及第二不锈钢板层。

在其中一个实施例中,所述绝热层为聚氨酯发泡材料层。

在其中一个实施例中,所述铸造过程冷却室、深冷处理室和所述铸模冷却室结构相同。

在其中一个实施例中,所述传动机构为传送带。

一种冷冻铸造方法,包括以下步骤:

将铸模冷却至第一预设温度,得到冷却后的铸模;

将铸液注入所述冷却后的铸模中,得到铸件;

将所述铸件在第二预设温度下进行冷却,得到冷却后的铸件;

将所述冷却后的铸件进行深冷处理;

其中,将铸模冷却至第一预设温度、将所述铸件在第二预设温度下进行冷却以及将所述冷却后的铸件进行深冷处理的操作均由控制系统进行温度控制。

在其中一个实施例中,所述第一预设温度和第二预设温度相同。

上述冷冻铸造的装置和方法,工艺过程简单,铸模冷却室、铸造过程冷却室和深冷处理室通过控制系统进行温度控制,能够实现升降温速率、低温温度的精确可控。

上述冷冻铸造的装置和方法,在铸造过程中对铸模和铸件整体进行降温冷却并保持恒定的温度,有利于提高铸造冷却速率,并使得冷却过程均匀可控,从而能够提高铸件的性能和铸造的均匀性。铸造后紧接着开展深冷处理能够使得铸造组织中的不稳定组织尽快发生转变,从而进一步提高铸件的性能。较快的铸造冷却速率能够得到马氏体和残余奥氏体组织,通过快速进行深冷处理能够使得残余奥氏体转变为马氏体,从而提高铸件的耐磨性和尺寸稳定性等性能。

附图说明

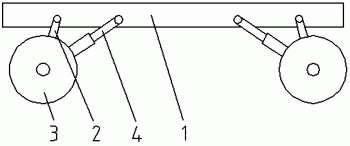

图1为一实施方式的冷冻铸造装置的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请参阅图1,一实施方式的冷冻铸造装置100,包括铸模冷却室10、铸造过程冷却室20、深冷处理室30、传动机构40、冷量供应设备50和控制系统60。铸模冷却室10、铸造过程冷却室20、深冷处理室30依次设置于传动机构40的一侧。冷量供应设备50分别和铸模冷却室10、铸造过程冷却室20以及深冷处理室30连接。冷量供应设备50用于给铸模冷却室10、铸造过程冷却室20以及深冷处理室30提供冷量。控制系统60分别和铸模冷却室10、铸造过程冷却室20、深冷处理室30以及冷量供应设备50连接,控制系统60用于控制铸模冷却室10、铸造过程冷却室20和深冷处理室30的温度。

上述冷冻铸造装置100工作时,通过传动机构40将铸模200送入铸模冷却室10。待铸模200均匀达到第一预设温度后,传动机构40将铸模20送至铸液出口300下方并注入铁水,然后快速传送至铸造过程冷却室30。铸造过程冷却室30提前降温至铸模200设定的冷却温度。铸件进入后,控制温度并进行冷却,铸造完成后的产品直接传送至深冷处理室40,通过控制系统60设定温度进行深冷处理。

上述冷冻铸造装置100进行冷冻铸造时,工艺过程简单,铸模冷却室10、铸造过程冷却室20和深冷处理室30通过控制系统60进行温度控制,能够实现升降温速率、低温温度的精确可控。

在本实施方式中,冷量供应设备50包括液氮储罐52、第一电磁阀54、第二电磁阀56和第三电磁阀58。液氮储罐52分别和铸模冷却室10、铸造过程冷却室20以及深冷处理室30连接。第一电磁阀54设于铸模冷却室10的液氮入口。第二电磁阀56设于铸造过程冷却室20的液氮入口。第三电磁阀58设于深冷处理室30的液氮入口。具体的,液氮储罐52通过输液管53分别和铸模冷却室10、铸造过程冷却室20以及深冷处理室30连接。其中,液氮储罐52为自增压低温液体储罐,用于储存低温液氮。自增压低温液体储罐由双层不锈钢材料制成,中间夹层抽真空绝热,并具有自增压功能。液氮储罐52上设有液氮出口阀522、氮气出口阀524和安全阀526。输液管53采用真空绝热技术防止液氮传输过程中汽化。控制系统60分别和第一电磁阀54、第二电磁阀56以及第三电磁阀58连接。

铸模冷却室10内控制降温速率对铸模200进行冷却,从而防止冷速过快造成铸模开裂等情况,其最低温度能到-196℃。在如图1所示的实施例中,铸模冷却室10包括绝热箱体12、液氮分散器14、轴流风机16和传感器18。液氮分散器14和轴流风机16设于绝热箱体12内远离传动机构40的一端。液氮分散器14设于轴流风机16的轴流风扇和绝热箱体12的内壁之间。液氮分散器14与液氮储罐52连接。传感器18设于绝热箱体12内,传感器18和控制系统60连接。

绝热箱体12包括箱壁122和设于箱壁上的可移动箱门124。箱壁122包括依次层叠的第一不锈钢板层、绝热层以及第二不锈钢板层。绝热层为聚氨酯发泡材料层。绝热层采用聚氨酯发泡材料层绝热性能较好。可移动箱门124通过气动控制并能自动进行上下移动,以便铸模200在铸模冷却室10、铸造过程冷却室20以及深冷处理室30之间的转移。

液氮分散器14包括环形不锈钢管,环形不锈钢管上开设有小孔。小孔均匀的分布在环形不锈钢管上。进一步的,液氮分散器14与铸模冷却室10的液氮入口相连接,液氮入口和液氮储罐52相连接。

轴流风机16还包括电机。传感器18设于箱壁122内侧。传感器18为铂电阻温度传感器,用于监测温度。

铸造过程冷却室20用于对铸造过程进行冷却,从而提高铸造冷却速率,并保证冷却的均匀。深冷处理室30用于对铸造后的铸件快速进行深冷处理。铸模冷却室10、铸造过程冷却室20以及深冷处理室30都能实现升降温速率、低温保温的精确控制。铸造过程冷却室20和深冷处理室30的结构和铸模冷却室10结构相同,在此不再赘述。

在图1所示的实施例中,传动装置40为传送带。铸模冷却室10、铸造过程冷却室20和深冷处理室30依次设置于传送带的上方。铸模200在铸模冷却室10、铸造过程冷却室20和深冷处理室30之间的传递通过传送带实现。其中,铸模200可以为砂型铸模、金属型铸模等。

控制系统60通过计算机通信进行集中控制。

此外,还提供一种采用上述冷冻铸造装置的冷冻铸造方法,包括以下步骤:

S10、将铸模冷却至第一预设温度,得到冷却后的铸模。

具体的,将提前制作好的铸模通过传动装置送入铸模冷却室。传动装置可以为传送带。铸模冷却室通过控制系统设定好铸模的冷却工艺曲线,启动设备开始冷却至第一预设温度,直至铸模达到设定温度并保温至温度均匀,得到冷却后的铸模。

S10中,铸模冷却室能够控制降温速率对铸模进行冷却,从而防止冷速过快造成铸模开裂等情况,其最低温度能到-196℃。

S20、将铸液注入冷却后的铸模中,得到铸件。

将冷却后的铸模通过传动装置将铸模移动至铸液出口下方开始浇注,得到铸件。

S30、将铸件在第二预设温度下进行冷却,得到冷却后的铸件。

浇注完成后将铸件快速移动至已降至第二预设温度的铸造过程冷却室,通过设定一定的低温温度对铸造过程进行冷却,直至铸件温度降至室温,得到冷却后的铸件。

第一预设温度和第二预设温度相同。即铸造过程冷却室提前降温至铸模设定的冷却温度。

铸造过程中,由于铁水冷却要散发大量的热量,从而影响铸造过程的冷却速率,通过设定一定的低温温度对铸造过程进行冷却,可以提高铸造冷却速率,并保证冷却的均匀。

S40、将冷却后的铸件进行深冷处理。

深冷处理室用于对铸造后的铸件快速进行深冷处理。将冷却后的铸件直接移动至深冷处理室,通过控制系统设定工艺曲线并进行深冷处理。深冷处理结束后完成整个铸造过程。

上述冷冻铸造方法中,将铸模冷却至第一预设温度、将铸件在第二预设温度下进行冷却以及将冷却后的铸件进行深冷处理的操作均由控制系统进行温度控制。铸模冷却室、铸造过程冷却室、深冷处理室的降温过程均通过传感器的信号反馈至电磁阀,通过电磁阀控制进入箱体液氮的量来控制温度。

上述冷冻铸造方法,通过传动机构将铸模送入铸模冷却室。控制系统设定一定的冷却速度将铸模冷却室冷却至第一预设温度,待铸模均匀达到第一预设温度后,传动机构将铸模送至铸液出口下方并注入铁水,然后快速传送至铸造过程冷却室。铸造过程冷却室提前降温至铸模设定的冷却温度。铸件进入后,控制温度并进行冷却,铸造完成后的产品直接传送至深冷处理室,通过控制系统设定温度进行深冷处理。

上述冷冻铸造装置和方法,在一条生产线上设置三套具备升降温速率及温度可控的深冷处理装置,实现了铸模冷却、铸造过程冷却和深冷处理连续在线完成。

上述冷冻铸造的装置和方法,可以根据不同铸模的特性选择不同的冷却温度,从而使得铸模的性能达到最佳的状态。同时,在铸模中注入铁水快速送至铸造过程冷却室后,在铸造过程中对铸模和铸件整体进行降温冷却并保持恒定的温度,有利于提高铸造冷却速率,并使得冷却过程均匀可控,从而能够提高铸件的性能和铸造的均匀性。铸造后紧接着开展深冷处理能够使得铸造组织中的不稳定组织尽快发生转变,从而进一步提高铸件的性能。此外,较快的铸造冷却速率能够得到马氏体和残余奥氏体组织,部分铸件由于组织中存在残余奥氏体,铸造之后紧接着开展深冷处理,能够使铸态组织中的残余奥氏体转变为马氏体,从而提高铸件的耐磨性和尺寸稳定性。因此,采用上述冷冻铸造装置进行冷冻铸造时,通过对冷冻铸造温度的控制和深冷处理工艺的控制,可以使铸件的硬度明显提升,从而有望使得材料在铸态下具有一定的使用性能,因此具有广泛的应用价值。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

冷冻铸造装置及方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0