专利摘要

本发明公开了一种高硬度高导电性铜碳复合材料及其制备方法。将石墨粉均匀夹在经完全退火以及去氧化膜、脱脂处理的纯铜铜板中间,然后对其进行连续多次累积轧制。在轧制力的作用下,石墨颗粒被压碎细化,石墨内部层与层也被逐渐分离,形成起显著强化作用的石墨烯结构。随着轧制道次的增加,碳(包括石墨与石墨烯)除了随着轧制过程中样品的延长而在平行于轧制方向的面内分散外,在样品厚度方向也加速分散开。累积轧制过程对铜基体也产生应变强化作用,最终获得均匀且高硬度高导电性的铜碳复合材料。该材料具有良好的硬度和导电性综合性能,硬度最高可达纯铜的3.3倍,电导率高于90%IACS,该方法制备过程简单,成本低,有利于大规模工业应用。

权利要求

1.一种高硬度高导电性铜碳复合材料的制备方法,其特征在于,包括以下步骤:

(1)铜板的预处理:将纯铜铜板在600℃、氩气保护气氛中热处理2h,退火,完全退火后对铜板表面进行去氧化膜和脱脂处理,得到预处理过的铜板;

(2)在预处理过的铜板的半边均匀地铺上石墨粉,将铜板对中弯折包住石墨粉,压紧对折处,然后在室温、轧辊无润滑条件下对铜板进行轧制;

(3)对经过步骤(2)轧制后的铜板进行步骤(1)的预处理,重复步骤(2)一次;

(4)重复步骤(3)多次,即得到均匀的高硬度高导电性铜碳复合材料。

2.根据权利要求1所述的高硬度高导电性铜碳复合材料的制备方法,其特征在于:石墨粉的添加方式为一次添加或多次添加。

3.根据权利要求1所述的高硬度高导电性铜碳复合材料的制备方法,其特征在于:所述的高硬度高导电性铜碳复合材料中,石墨粉的体积分数为0.1%。

4.根据权利要求1所述的高硬度高导电性铜碳复合材料的制备方法,其特征在于:轧制所采用设备为工业轧机。

5.根据权利要求1所述的高硬度高导电性铜碳复合材料的制备方法,其特征在于:每道次轧制,样品厚度方向压下量为50%以上。

6.一种高硬度高导电性铜碳复合材料,其特征在于:由权利要求1-5任一项所述的高硬度高导电性铜碳复合材料的制备方法制备得到。

7.根据权利要求6所述的高硬度高导电性铜碳复合材料,其特征在于:所述的高硬度高导电性铜碳复合材料,其硬度为纯铜的3.3倍,电导率高于90%IACS。

8.权利要求6或7所述的高硬度高导电性铜碳复合材料作为导电材料的应用。

说明书

技术领域

本发明涉及一种高硬度高导电性铜碳复合材料及其制备方法和应用,属于复合材料领域。

背景技术

随着工业的发展,许多应用领域,比如电气化机车接触导线、集成电路引线框架、电接头、电阻焊电极等,都要求铜材保持优秀的导电性能的同时,也要具有高的硬度和耐磨性能。纯铜电导率很高,但是硬度却很低,为了提高铜材硬度,目前普遍采用的方法时通过合金化,而合金化有着固有的缺点:显著降低了铜的导电性能,比如我国研制的合金Cu-1.0Ni-0.25Si-0.1Zn,硬度为160HV,电导率却只有61%IACS;Cu-0.15Fe-0.05P-0.1Zn硬度为155HV,电导率为75%IACS。这些都远不能满足要求,因此,为了达到铜材兼具高导电性和高硬度的目的,开发铜基复合材料提供了一个解决途径。

石墨烯是sp2杂化碳原子构成的蜂窝状晶格结构二维材料,它具有一系列新奇且优异的性能:石墨烯是目前已知强度最高的材料(130GPa),其比表面积高达2630m2/g,载流子迁移率为15000cm2/(V·s),热导率约5150W/(m·K),且具有良好的化学稳定性。这些独特之处使石墨烯成为复合材料理想的增强体,因此将石墨烯作为增强体,制备一种铜碳复合材料,有望强化铜材而不显著影响铜材的导电导热性能。但是如果直接将使用昂贵的石墨烯,将极大地增加成本,不利于大规模工业应用。

制备金属基复合材料的方法有多种,总的来说,目前主要有搅拌铸造法、粉末冶金法、挤压铸造法等。在这些方法中,强化颗粒通常倾向于团聚,导致其分布不均匀,从而很大程度上影响制得的金属基复合材料的力学与电学性能。原位合成法可以解决上述问题:强化相从金属基体中原位形核长大,形成均匀细小的增强体颗粒,而且与基体的结合强度高。但是利用原位合成法时,增强体所占体积分数受到限制。此外,还有诸如快速凝固、喷射成型等方法,这些方法虽然能得到均匀致密且增强体细小的金属基复合材料,但是经济性太差,无法大规模应用推广。

因此,急需一种廉价获得石墨烯并且将其分散到纯铜基体形成均匀的高强高导的铜碳复合材料的方法。

发明内容

为了克服上述问题,本发明提供了一种高硬度高导电性铜碳复合材料及其制备方法。

本发明的原理是:将石墨粉夹在经完全退火以及去氧化膜、脱脂处理的纯铜铜板中间,在室温无润滑的条件下对其进行连续多次累积轧制。在轧制力的作用下,石墨颗粒被压碎细化,石墨内部层与层也被逐渐分离,产生起显著强化作用的石墨烯。随着轧制次数的增加,碳(包括石墨与石墨烯)除了随着轧制过程中样品的延长而在平行于轧制方向的面内分散外,在样品厚度方向也加速分散开。累积轧制过程对铜基体也产生应变强化作用,最终获得均匀且高硬高导的铜碳复合材料。

本发明提供的技术方案具体如下:

一种高硬度高导电性铜碳复合材料的制备方法,包括以下步骤:

(1)铜板的预处理:将纯铜铜板在600℃、氩气保护气氛中热处理2h,退火,完全退火

后对铜板表面进行去氧化膜和脱脂处理,得到预处理过的铜板;

(2)在预处理过的铜板的半边均匀地铺上石墨粉,将铜板对中弯折包住石墨粉,压紧对折处,然后在室温、轧辊无润滑条件下对铜板进行轧制;

(3)对经过步骤(2)轧制后的铜板进行步骤(1)的预处理,重复步骤(2)一次;

(4)重复步骤(3)多次,即得到均匀的高硬度高导电性铜碳复合材料。

石墨粉的添加方式为一次添加或多次添加。

所述的高硬度高导电性铜碳复合材料中,石墨粉的体积比为0.1%。

轧制所采用设备为工业轧机。

每道次轧制,样品厚度方向压下量为50%以上。

一种高硬度高导电性铜碳复合材料,由上述高硬度高导电性铜碳复合材料的制备方法制备得到。

所述的高硬度高导电性铜碳复合材料,其硬度为纯铜的3.3倍,电导率高于90%IACS。

上述高硬度高导电性铜碳复合材料作为导电材料的应用。

与现有技术相比,本发明具有以下优点和有益效果:

1.本发明制备方法简单,只需多道次轧制;原材料为纯铜和石墨,设备为工业轧机,成本低,经济性高,可以实现工业规模化生产。

2.本发明制备的铜碳复合材料,硬度显著提高,导电性能的降低却很小,综合性能优于铜合金材料和其它铜基复合材料。

3.本发明可以通过调节累积轧制总道次来制备不同硬度的铜碳复合材料,从而满足不同应用领域的需要。

附图说明

图1为实施例1和2中使用的退火态纯铜板的金相照片;

图2为实施例1中通过25道次累积轧制制备的铜/碳复合材料纵截面的金相照片;

图3为实施例2中通过30道次累积轧制制备的铜/碳复合材料纵截面的金相照片;

图4为实施例1和2中使用的原始石墨粉的扫描电镜(SEM)图;

图5为实施例1中通过25道次累积轧制制备的铜/碳复合材料内部轧面光学显微镜图;

图6为本发明实施例2中通过30道次累积轧制制备的铜/碳复合材料内部轧面SEM图;

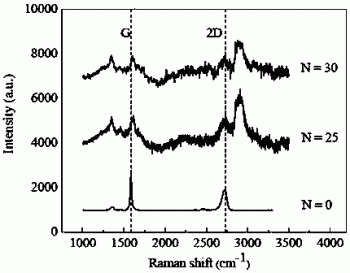

图7为拉曼光谱对比图;其中,N=0为实施例1和2使用的原始石墨粉的拉曼光谱,N=25为实施例1制得的铜/碳复合材料内部碳的拉曼光谱,N=30为实施例2制得的铜/碳复合材料内部碳的拉曼光谱。

具体实施方式

下面结合具体实施例和附图,对本发明的技术方案作进一步详细的描述。

实施例1

本实施例中铜板牌号为TU1,尺寸:长100mm,宽10mm,厚1mm。预先将铜板在氩气保护气氛中600℃下进行热处理,2h后退火,对经完全退火的铜板进行去氧化膜和脱脂等表面处理。将石墨粉地铺在铜板上,石墨粉体积占整个复合材料(铜+石墨)体积的百分比为0.1%,石墨粉均匀地覆盖半个铜板的上表面,将铜板对中弯折包住石墨粉,压紧对折处,然后在室温无润滑的条件下对其进行轧制。重复以上程序(对经过轧制的铜板进行表面处理,不再添加石墨粉,沿轧向对折,再进行轧制)。石墨粉纯度为99%,粒径~48μm。采用工业轧机,轧制速度为187mm/min。每道次轧制时,样品厚度方向压下量为50%。

如果需要制备石墨含量很高的复合材料,一次可能添加不完,需要分次添加,且在前几道次加完。后续通过增加轧制道次可以使后加入的石墨也到达先加入的石墨的细化程度。后续轧制添不添加石墨粉视铜碳复合材料的碳总添加量而定。

本实施例中经过25道次累积轧制,最终得到的铜碳复合材料显微硬度为144.8HV,是原始退火态纯铜显微硬度(49.2HV)的2.9倍。电导率为91.1%IACS,相比原始退货态纯铜的电导率(99.1%IACS)只下降了8%IACS。

图1为实施例1和2中使用的铜板经完全退火后的显微图。图2为实施例1中经25道次累积轧制得到的铜/碳复合材料纵截面的金相照片,从图2可以看出,样品经过轧制后,界面结合情况良好,几乎没有未结合的地方,说明该方法能满足制备块体材料的要求。

图4为实施例1中使用的原始石墨粉的SEM图,石墨平均粒径为48μm。图5为实施例1中,制得的铜/碳复合材料内部轧面的光学显微镜图,可以看出,经过累积轧制后碳颗粒明显细化。从图5还可以看出,经过25道次轧制,复合材料内部碳颗粒大小均一,分布均匀。

图7中N=0为本发明实施例1和2中原始石墨粉的拉曼光谱图,G峰与2D峰强度的比值IG/I2D为1.8。图7中N=25为本发明实施例1中,制得的铜/碳复合材料内碳的拉曼光谱图,其IG/I2D值减小到1.0。查阅文献发现,图7中N=25的拉曼光谱显示出五层石墨烯的拉曼光谱特征。说明石墨在铜基体内经过轧制,部分石墨层与层之间逐渐分离,演变为了石墨烯结构强化相。

实施例2

将石墨粉夹在经完全退火且去氧化膜、脱脂处理的纯铜铜板中间,石墨粉体积占整个复合材料(铜+石墨)体积的百分比为0.1%,然后在室温无润滑的条件下采用与实施例1相同的过程对其连续进行30道次累积轧制。

本实施例中铜板牌号为TU1,尺寸:长100mm,宽10mm,厚1mm。预先将铜板在氩气保护气氛中600℃下进行热处理,2h后退火,对经完全退火的铜板进行去氧化膜和脱脂等表面处理。石墨粉纯度为99%,粒径约为48μm。采用工业轧机,轧制速度为187mm/min。每道次轧制时,样品厚度方向压下量为50%。

本实施例中经过30道次累积轧制,最终得到的铜碳复合材料显微硬度为163.2HV,是原始退火态纯铜显微硬度(49.2HV)的3.3倍。电导率为90.5%IACS,相比原始退货态纯铜的电导率(99.1%IACS)只下降了8.6%IACS。

图3为本发明实施例2中,经30道次累积轧制得到的铜/碳复合材料纵截面的金相照片,从图3可以看出,样品经过轧制后,界面结合情况良好,几乎没有未结合的地方,说明该方法能满足制备块体材料的要求。

图4为实施例2中使用的原始石墨粉的SEM图,石墨平均粒径为~48μm。图6为实施例2中,制得的铜/碳复合材料内部轧面的SEM图,可以看出,碳颗粒细化到了~0.9μm。从图6还可以看出,经过30道次轧制,复合材料内部碳颗粒大小均一,分布均匀,而且碳变得非常薄,紧紧贴合在铜基体上。

图7中N=0为本发明实施例1和2中原始石墨粉的拉曼光谱图,G峰与2D峰强度的比值IG/I2D为1.8。图7中N=30为本发明实施例2中,制得的铜/碳复合材料内碳的拉曼光谱图,其IG/I2D值减小到1.0。查阅文献发现,图7中N=30的拉曼光谱显示出五层石墨烯的拉曼光谱特征。说明石墨在铜基体内经过轧制,部分石墨层与层之间逐渐分离,演变为了石墨烯结构强化相。对比本发明实施例1和实施例2,可以发现,通过本发明,石墨减薄到五层石墨烯之后难以通过增加轧制道次使其变得更薄,但增加轧制道次,会有更多的石墨演变为五层石墨烯结构,从而增加强化效果。

以上所述仅是本发明的较佳实施例,并不对本发明做任何限制。

一种高硬度高导电性铜碳复合材料及其制备方法和应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0