IPC分类号 : B01D3/00,B01D3/14,C07B63/00,C07C7/04,C07C9/14,C07C11/02,C07C11/107

专利摘要

本申请涉及一种蒸馏装置。根据本申请的所述蒸馏装置使包含在聚合聚烯烃弹性体的过程中使用的烯烃单体和溶剂(例如,1‑辛烯、异辛烯和正己烷)的材料的精炼过程中发生的能量损失最小化,分离高纯度的产物,从而能够提高工艺的经济效率。

权利要求

1.一种蒸馏装置,包括:第一蒸馏单元,所述第一蒸馏单元包括第一冷凝器、第一再沸器和第一蒸馏塔;第二蒸馏单元,所述第二蒸馏单元包括第二冷凝器、第二再沸器和第二蒸馏塔,并且所述第二蒸馏单元连接到所述第一蒸馏塔;以及热交换器,

其中,包含由下面的化学式1和化学式2表示的化合物的原料被引入所述第一蒸馏塔的第一供给口,

引入到所述第一蒸馏塔的所述第一供给口中的所述原料被分离地排出为从所述第一蒸馏塔的上部排出的第一顶部料流以及从所述第一蒸馏塔的下部分离地排出的第一底部料流、第二底部料流和第三底部料流中的各个料流,

所述第一顶部料流被引入所述第一冷凝器,并且通过所述第一冷凝器的所述第一顶部料流的一部分或全部回流到所述第一蒸馏塔的上部,

所述第一底部料流被引入所述第一再沸器,并且通过所述第一再沸器的所述第一底部料流回流到所述第一蒸馏塔的下部,

所述第二底部料流被引入所述第二蒸馏塔的第二供给口,

引入到所述第二蒸馏塔的所述第二供给口中的料流被分离地排出为从所述第二蒸馏塔的上部排出的第二顶部料流以及从所述第二蒸馏塔的下部排出的第四底部料流和第五底部料流中的各个料流,

所述第四底部料流被引入所述第二再沸器,并且通过所述第二再沸器的所述第四底部料流回流到所述第二蒸馏塔的下部,

所述第二顶部料流和所述第三底部料流被引入所述热交换器,通过所述热交换器的所述第三底部料流回流到所述第一蒸馏塔的下部,通过所述热交换器的所述第二顶部料流被引入所述第二冷凝器,并且通过所述第二冷凝器的所述第二顶部料流回流到所述第二蒸馏塔的上部,并且

满足式1和式2:

[化学式1]

[化学式2]

其中,R1是C4至C12烷基,R2至R4各自独立地为氢或C4至C12烷基,

R5是C1至C4烷基,n为1至4;

[式1]

Tt-2-Tb-3≥8℃,

[式2]

P2/P1≥3.0,

其中,Tt-2表示所述第二顶部料流的温度,Tb-3表示所述第三底部料流的温度,并且

P1表示所述第一蒸馏塔的上部的压力(kg/cm2g),P2表示所述第二蒸馏塔的上部的压力(kg/cm2g)。

2.根据权利要求1所述的蒸馏装置,其中,由化学式1表示的化合物是选自由1-辛烯、异辛烯及其混合物组成的组中的至少一种,并且由化学式2表示的化合物是正己烷。

3.根据权利要求2所述的蒸馏装置,其中,所述第一顶部料流中的正己烷的含量为90%以上,并且所述第二顶部料流中的1-辛烯、异辛烯或其混合物的含量为90%以上。

4.根据权利要求1所述的蒸馏装置,其中,所述第二顶部料流的一部分被引入所述热交换器,所述第二顶部料流的剩余的一部分被引入所述第二冷凝器,通过所述热交换器的所述第二顶部料流的一部分被引入所述第二冷凝器,并且通过所述第二冷凝器的所述第二顶部料流的一部分或全部被引入所述第二蒸馏塔的上部。

5.根据权利要求1所述的蒸馏装置,其中,所述第一蒸馏塔的上部的压力为0.05kg/cm2g至0.2kg/cm2g。

6.根据权利要求1所述的蒸馏装置,其中,所述第二蒸馏塔的上部的压力为1.0kg/cm2g至2.0kg/cm2g。

7.根据权利要求1所述的蒸馏装置,其中,所述第一蒸馏塔的上部的温度为60℃至80℃。

8.根据权利要求1所述的蒸馏装置,其中,所述第一蒸馏塔的下部的温度为120℃至145℃。

9.根据权利要求1所述的蒸馏装置,其中,所述第二蒸馏塔的上部的温度为125℃至170℃。

10.根据权利要求1所述的蒸馏装置,其中,所述第二蒸馏塔的下部的温度为130℃至180℃。

11.根据权利要求1所述的蒸馏装置,其中,由化学式2表示的化合物是在聚烯烃弹性体的聚合中使用的溶剂。

12.一种蒸馏方法,包括:

将包含由下面的化学式1和化学式2表示的化合物以及所述化合物的异构体的原料引入第一蒸馏塔的第一供给口;

将所引入的原料排出为从所述第一蒸馏塔的上部排出的第一顶部料流以及从所述第一蒸馏塔的下部排出的第一底部料流、第二底部料流和第三底部料流中的各个料流;

将所述第一底部料流引入第二蒸馏塔的第二供给口;

将引入到所述第二供给口中的料流排出为从所述第二蒸馏塔的上部排出的第二顶部料流以及从所述第二蒸馏塔的下部排出的第四底部料流和第五底部料流中的各个料流;

使所述第二顶部料流与所述第三底部料流进行热交换;以及

从所述第一蒸馏塔的上部分离由化学式2表示的化合物,并且从所述第二蒸馏塔的上部分离由化学式1表示的化合物,

其中,满足下面的式1和式2:

[化学式1]

[化学式2]

其中,R1是C4至C12烷基,R2至R4各自独立地为氢或C4至C12烷基,

R5是C1至C4烷基,n为1至4;

[式1]

Tt-2-Tb-3≥8℃,

[式2]

P2/P1≥3.0,

其中,Tt-2表示所述第二顶部料流的温度,Tb-3表示所述第三底部料流的温度,并且

P1表示所述第一蒸馏塔的上部的压力(kg/cm2g),P2表示所述第二蒸馏塔的上部的压力(kg/cm2g)。

说明书

技术领域

本申请涉及一种用于分离和收集在聚烯烃弹性体的聚合过程中使用的溶剂和未反应单体(unreacted monomer)的蒸馏装置。

背景技术

聚烯烃弹性体被用作汽车内部/外部材料的具有增强性能(例如,冲击强度和挠曲强度)的材料。另外,由于聚烯烃弹性体优异的弹性、韧性等,其被用于各种产业,例如,高科技纺织业和体育产业。

例如,聚烯烃弹性体根据溶液聚合法聚合,其中,烯烃单体溶解在溶剂中,然后使用催化剂进行聚合,并从所得的聚合溶液中收集溶剂,然后进行干燥过程并封装。当根据这种溶液聚合法制备聚烯烃弹性体时,相对于添加的烯烃单体的量,使用了大量的溶剂,因此在聚合后收集溶剂和未反应单体的过程中消耗了大量能量。通常,通过由两个顺序连接的蒸馏塔组成的蒸馏装置,从溶液聚合后包含溶剂和未反应单体的聚合溶液中收集溶剂和未反应单体。然而,在该过程中,不利地消耗了大量的能量。

因此,需要收集溶剂和未反应单体以降低蒸馏装置安装成本并分离高纯度化合物的工艺。

发明内容

技术问题

本申请旨在提供一种用于以高纯度和高效率分离和收集在聚烯烃弹性体的聚合过程中使用的溶剂和未反应单体的蒸馏装置。

技术方案

本申请的一个方面提供了一种蒸馏装置。根据本申请的示例性实施例的蒸馏装置可以通过使在聚烯烃弹性体的聚合过程中使用的烯烃单体、溶剂和原料的纯化过程中产生的能量损失最小化以及以高纯度分离产物(product)来提高工艺的经济效率,所述原料包括,例如,1-辛烯、异辛烯和正己烷。特别地,本申请的所述蒸馏装置提供了用于使用两个蒸馏单元分离1-辛烯、异辛烯和正己烷的最优温度和最优压力,从而通过本申请的蒸馏装置而以高纯度和高效率分离在聚烯烃弹性体聚合过程中使用的溶剂和未反应的烯烃单体。

以下,将参照附图对本申请的蒸馏装置进行说明。然而,附图被提供作为示例性实施例,并且蒸馏装置不应被理解为局限于附图。

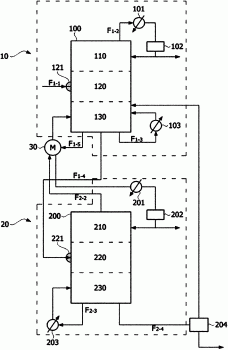

图1示例性地示出了根据本申请的实施例的蒸馏装置。如图1所示,根据示例性实施例的蒸馏装置包括两个蒸馏单元10和20以及热交换器30。例如,蒸馏装置包括第一蒸馏单元10和第二蒸馏单元20以及热交换器30。第一蒸馏单元10包括第一蒸馏塔100、第一冷凝器101、储罐(storage tank)102和第一再沸器103。第二蒸馏单元20包括第二蒸馏塔200、第二冷凝器201、储罐202和第二再沸器203。

第一蒸馏塔100和第二蒸馏塔200是利用沸点差异来分离包含在原料中的各种成分的装置。在本申请的蒸馏装置中,考虑到所引入的原料的成分或待分离的成分的沸点,可以使用各种形状的蒸馏塔。可以用于本申请的蒸馏装置中的蒸馏塔类型没有特别限制,并且可以是,例如具有如图1所示的一般结构的蒸馏塔,或者包含有分隔壁的分隔壁型蒸馏塔。在一个实例中,如图1所示,第一蒸馏塔100和第二蒸馏塔200的内部可以分为上部110和210、下部130和230以及中部120和220。本说明书中使用的表述“上部”是指第一蒸馏塔100和第二蒸馏塔200中的每一个的相对上面的部分。例如,当第一蒸馏塔100和第二蒸馏塔200中的每一个在它们的高度或长度方向上被分为三部分时,上部可以是它们的最上部。另外,表述“下部”是指第一蒸馏塔100和第二蒸馏塔200中的每一个的相对下面的部分。例如,当第一蒸馏塔100和第二蒸馏塔200中的每一个在它们的高度或长度方向上被分为三部分时,下部可以是它们的最下部。另外,当第一蒸馏塔100和第二蒸馏塔200的每一个在它们的高度或长度方向上被分为三部分时,本说明书中使用的表述“中部”可以指划分的部分中的中间的部分,并可以指第一蒸馏塔100和第二蒸馏塔200中的每一个的上部110或210与下部130或220之间的部分。在本说明书中,蒸馏塔的上部、下部和中部为相对概念。第一蒸馏塔100和第二蒸馏塔200的顶部包含在上部中,并且第一蒸馏塔100和第二蒸馏塔200的底部包含在它们的下部中。除非另有说明,“上部”与“塔的顶部”同义,并且“下部”与“塔的底部”同义。第一蒸馏塔100和第二蒸馏塔200可以是理论塔板数为10至30,12至28,或15至25的蒸馏塔。表述“理论塔板数”是指第一蒸馏塔100和第二蒸馏塔200的诸如汽相和液相的两个相彼此平衡的假设的区域或塔板的数量。

在一个实施例中,如图1所示,第一蒸馏单元10包括第一蒸馏塔100以及连接到第一蒸馏塔100的第一冷凝器101、储罐102和第一再沸器103。如图1所示,第二蒸馏单元20包括第二蒸馏塔200以及连接到第二蒸馏塔200的第二冷凝器201、储罐202和第二再沸器203。例如,第一蒸馏塔100、第一冷凝器101、储罐102和第一再沸器103可以彼此流体连接,使得引入第一蒸馏塔100中的流体流入它们中。第二蒸馏塔200、第二冷凝器201、储罐202和第二再沸器203可以彼此流体连接,使得引入第二蒸馏塔200中的流体流入它们中。此外,第一蒸馏塔100和第二蒸馏塔200可以彼此流体连接,使得第一蒸馏塔100的底部料流(stream)被引入并流入第二蒸馏塔200的中部。冷凝器单独安装在在蒸馏塔的外部,并使用例如使从蒸馏塔顶部排出的料流与从外部引入的冷却水接触的方法进行冷却。例如,第一蒸馏塔100的第一冷凝器101可以使从第一蒸馏塔100的上部110排出的第一顶部料流F1-2冷凝,第二蒸馏塔200的第二冷凝器201可以使通过第二蒸馏塔200的上部210排出的第二顶部料流F2-2冷凝。另外,表述“再沸器”是指单独安装在蒸馏塔外部的加热装置。或者,再沸器可以是用于再加热和蒸发通过蒸馏塔底部排出的包括高沸点成分的料流的装置。例如,第一蒸馏塔100的第一再沸器103可以是用于加热通过第一蒸馏塔100的下部130排出的塔底料流F1-3的装置,下文描述的第二蒸馏塔200的第二再沸器203可以是用于加热通过第二蒸馏塔200的下部230排出的塔底料流F2-3的装置。“储罐”是指用于临时储存从蒸馏塔排出的料流的罐或池,并且“储罐”可以是本领域已知的任何罐或池。例如,从第一蒸馏塔100的上部110排出的第一顶部料流F1-2在第一冷凝器101中冷凝,之后其被引入储罐102中并储存在储罐102中。从第二蒸馏塔200的上部210排出的第二顶部料流F2-2可以在第二冷凝器201中冷凝,然后引入储罐202中并储存在储罐202中。

第一蒸馏塔100包括第一供给口121,第二蒸馏塔200包括第二供给口221。在一个实施例中,第一供给口121位于第一蒸馏塔100的中部120,第二供给口221位于第二蒸馏塔200的中部220。

如图1所示,将包含由下面的化学式1和化学式2表示的化合物和该化合物的异构体(isomer)的原料F1-1引入第一蒸馏塔100的第一供给口121:

[化学式1]

[化学式2]

在化学式1中,R1是C4至C12烷基,R2至R4各自独立地是氢或C4至C12烷基。

在化学式2中,R5是C1至C4烷基,n为1至4。

在一个实例中,由化学式1表示的化合物可以是选自由例如1-辛烯、异辛烯及其混合物组成的组中的至少一种,由化学式2表示的化合物可以是正己烷,但是本发明不限于此。

在示例中,如图1所示,引入到第一蒸馏塔100的第一供给口121的原料F1-1被引入第一蒸馏塔100的中部120,引入到第一蒸馏塔100的中部120的原料F1-1被分离地排出为通过第一蒸馏塔100的上部110排出的塔顶料流以及从第一蒸馏塔100的下部130排出的塔底料流中的各个料流。在这种情况下,从第一蒸馏塔100的下部130排出的塔底料流可以被分离地排出为至少一个料流。例如,引入到第一蒸馏塔100中的原料F1-1可以被分离地排出为第一顶部料流F1-2以及从第一蒸馏塔100的下部130排出的第一底部料流F1-3、第二底部料流F1-4和第三底部料流F1-5中的各个料流。

将从第一蒸馏塔100的上部110排出的第一顶部料流F1-2引入第一冷凝器101中,并且可以使通过第一冷凝器101的第一顶部料流F1-2的一部分或全部回流到第一蒸馏塔100的上部110中或作为产物储存。在一个实例中,从第一冷凝器101排出的料流可以被引入储罐102中并储存在其中,然后回流到第一蒸馏塔100中或作为产物储存。此外,从第一蒸馏塔100的下部130排出的第一底部料流F1-3被引入第一再沸器103中。可以将通过第一再沸器103的第一底部料流F1-3引入第一蒸馏塔100的下部130中。引入到第一再沸器103中的第一底部料流F1-3可以经由通过第一再沸器103的高压蒸汽加热。该高压蒸汽的量可以通过下文描述的热交换器30进行适当控制。例如,当热交换器30中的热交换充分时,可以完全不使用高压蒸汽。然而,当由于原料的大量排放或在处理过程中的干扰而不能平稳地进行热交换时,分离效率可能迅速降低。因此,可以暂时使用适量的高压蒸汽,使得尽管受到干扰,仍可保持稳健的分离效率。

将从第一蒸馏塔100的下部130排出的第二底部料流F1-4引入第二蒸馏塔200的第二供给口221。将引入到第二蒸馏塔200的第二供给口221中的第二底部料流F1-4引入第二蒸馏塔200的中部220。引入到第二蒸馏塔200的中部220的第二底部料流F1-4被分离地排出为从第二蒸馏塔200的上部210排出的塔顶料流200和从第二蒸馏塔200的下部230排出的塔底料流。在这种情况下,从第二蒸馏塔200的下部230排出的塔底料流可以被分离地排出为至少一个料流。例如,引入到第二蒸馏塔200中的料流可以被分离地排出为第二顶部料流F2-2以及从第二蒸馏塔200下部230排出的第四底部料流F2-3和第五底部料流F2-4。

将从第二蒸馏塔200的下部230排出的第四底部料流F2-3引入第二再沸器203中。将通过第二再沸器203的第四底部料流F2-3引入第二蒸馏塔200的下部230中,并且从第二蒸馏塔200的下部230排出的第五底部料流F2-4可以作为产物储存。

将从第一蒸馏塔100的下部130排出的第三底部料流F1-5和从第二蒸馏塔200的上部210排出的第二顶部料流F2-2引入热交换器30中。该“热交换器”单独地安装在蒸馏塔的外部,并执行热交换,使得温度不同的两个流体料流之间的热传递平稳地进行。例如,热交换器30可以允许从第一蒸馏塔100的下部130排出的第三底部料流F1-5与从第二蒸馏塔200的上部210排出的第二顶部料流F2-2之间进行热交换。在本申请的蒸馏装置中,从第一蒸馏塔100的下部130排出的高沸点的第三底部料流F1-5和从第二蒸馏塔200的上部210排出的低沸点的第二顶部料流F2-2在热交换器30中彼此交换热量,从而减少使用冷凝器或再沸器的冷凝和加热过程中所需的能量,并且以高纯度分离和收集1-辛烯/异辛烯和正己烷。

热交换器30可以直接或间接连接到第一蒸馏塔100的第三底部料流F1-5和第二蒸馏塔200的第二顶部料流F2-2通过的管道。在一个实例中,热交换器30直接连接到第一蒸馏塔100的第三底部料流F1-5和第二蒸馏塔200的第二顶部料流F2-2通过的管道,由此可以有效地进行第三底部料流F1-5与第二顶部料流F2-2之间的热交换。

引入到热交换器30中的第三底部料流F1-5与第二顶部料流F2-2之间进行热交换,使通过热交换器30的第三底部料流F1-5回流到第一蒸馏塔100的下部130中,将通过热交换器30的第二顶部料流F2-2引入第二冷凝器201中,并且可以使通过第二冷凝器201的第二顶部料流F2-2的一部分或全部回流到第二蒸馏塔200的上部210或作为产物储存。在一个实例中,将从第二冷凝器201排出的料流引入储罐202中并储存在其中。随后,可以使储存的料流回流到第二蒸馏塔200中或作为产物储存。

在热交换器30中,第三底部料流F1-5可以在第三底部料流F1-5回流到第一蒸馏塔100中之前与第二顶部料流F2-2交换热量,而第二顶部料流F2-2可以在第二顶部料流F2-2被引入第二冷凝器201中之前与第三底部料流F1-5交换热量。例如,包括从第二蒸馏塔200的上部210排出的低沸点成分的第二顶部料流F2-2在回流到第二蒸馏塔200的上部210之前经过热交换器30。此时,热量被供应到热交换器30。因而,从第二蒸馏塔200排出的第二顶部料流F2-2可以在相对低的温度下回流到第二蒸馏塔200。因此,冷凝从第二蒸馏塔200的上部210排出的第二顶部料流F2-2所需的热量可以减少,并且可以通过减少在使用第二冷凝器201的冷凝过程中使用的冷却水的量来降低冷凝过程所需的成本。此外,第三底部料流F1-5是包含从第一蒸馏塔100的下部130排出的高沸点成分的料流,并且在回流到第一蒸馏塔100的下部130之前经过热交换器30。此时,由第二顶部料流F2-2传递的热可以供应到第三底部料流F1-5。因此,第二顶部料流F2-2向第一蒸馏塔100的下部130供应热量,并因此减少了为了加热从第一蒸馏塔100的下部130排出的第一底部料流F1-3的在第一再沸器103中使用的蒸汽的量,从而降低成本。

下文中,将详细描述通过根据本申请的实施例的蒸馏装置分离在聚合聚烯烃弹性体中使用的烯烃单体、溶剂和原料,例如,1-辛烯/异辛烯、正己烷等的方法。

在一个实例中,将包含作为主要成分的由化学式1表示的1-辛烯或异辛烯或者其混合物以及由化学式2表示的正己烷的原料F1-1引入第一蒸馏塔100的第一供给口121。

在这种情况下,包含大量的包含在引入到第一供给口121中的原料F1-1中的成分中的具有相对低的沸点的正己烷的料流可以作为第一顶部料流F1-2而从第一蒸馏塔100的上部110排出,并且包含大量的具有相对高的沸点的1-辛烯或异辛烯的料流可以作为第一顶部料流F1-2以及第一底部料流F1-3、第二底部料流F1-4和第三底部料流F1-5而从第一蒸馏塔100的下部130排出。将通过第一蒸馏塔100的上部110排出的第一顶部料流F1-2通过第一冷凝器101引入储罐102中。从储罐102排出的料流的一部分回流到第一蒸馏塔100的上部110,并且所述料流的剩余的一部分可以作为产物储存。产物可以是高纯度正己烷。同时,从第一蒸馏塔100的下部130排出的第一底部料流F1-3可以通过第一再沸器103回流到第一蒸馏塔100的下部130,并且第二底部料流F1-4可以被引入第二蒸馏塔200的第二供给口221中。另外,第三底部料流F1-5可以在热交换器30中与第二蒸馏塔200的第二顶部料流F2-2交换热量,然后回流到第一蒸馏塔100的下部130。

此外,引入到第二供给口221中的第二底部料流F1-4包括1-辛烯和/或异辛烯和高沸点成分。因此,包含大量的包含在第二底部料流F1-4中的成分中的具有相对低的沸点的1-辛烯和/或异辛烯的料流可以作为第二顶部料流F2-2从第二蒸馏塔200的上部210排出,并且包含具有相对高的沸点的成分的料流可以作为第四底部料流F2-3和第五底部料流F2-4从第二蒸馏塔200的下部230排出。所排出的第二顶部料流F2-2在热交换器30中与第一蒸馏塔100的第三底部料流F1-5交换热量,然后通过第二冷凝器201引入储罐202中。从储罐202排出的一部分料流可以回流到第二蒸馏塔200的上部210,而另一部分料流可以作为产物储存。产物可以是高纯度的1-辛烯和/或异辛烯。此外,包括包含在第二顶部料流F2-2中的成分中的具有相对高的沸点的成分的料流可以作为第四底部料流F2-3和第五底部料流F2-4从第二蒸馏塔的下部230排出。第四底部料流F2-3可以通过第二再沸器203回流到第二蒸馏塔200的下部230,并且第五底部料流F2-4可以用作燃料。第五底部料流F2-4可以是,例如辛烯基成分和/或具有高沸点的成分。

在本说明书中,表述“包含具有低沸点的成分的料流”是指包括大量的包含低沸点成分和高沸点成分的原料料流F1-1的具有相对低的沸点的成分的料流。例如,包括具有低沸点的成分的料流是从第一蒸馏塔100和第二蒸馏塔200的上部110和210排出的料流。另外,表述“包含具有高沸点的成分的料流”是指包括大量的包含低沸点成分和高沸点成分的原料料流F1-1的具有相对高的沸点的成分的料流。例如,包括具有高沸点的成分的料流是包含大量的从第一蒸馏塔100和第二蒸馏塔200的下部130和230排出的具有相对高的沸点的成分的料流。表述“包含大量的成分的料流”是指下述料流:在所述料流中,包含在从第一蒸馏塔100和第二蒸馏塔200的上部110和210排出的料流中的低沸点成分以及包含在从第一蒸馏塔100和第二蒸馏塔200的下部130和230排出的料流中的高沸点成分中的各个的含量高于包含在原料F1-1中的低沸点成分以及高沸点成分中的各个的含量。例如,包含在第一蒸馏塔100的第一顶部料流F1-2中的低沸点成分以及包含在第二蒸馏塔100的第二顶部料流F2-2中的低沸点成分中的每一个的含量可以为50重量%以上,80重量%以上,90重量%以上,95重量%以上,或99重量%以上。或者,包含在第一蒸馏塔100的第一底部料流F1-3、第二底部料流F1-4和第三底部料流F1-5中的每一个中的高沸点成分以及包含在第二蒸馏塔200的第四底部料流F2-3和第五底部料流F2-4中的每一个中的高沸点成分的含量可以各自为50重量%以上,80重量%以上,90重量%以上,95重量%以上,或99重量%以上。

在一个实例中,从第二蒸馏塔200的下部230排出的第五底部料流F2-4的一部分可以被引入第一蒸馏塔100的下部130中,例如,理论塔板数为15至25的第一蒸馏塔100的第13塔板至第23塔板。因此,可能保留在第五底部料流F2-4中的1-辛烯和/或异辛烯可以被供应到第一蒸馏塔100的下部130,从而可以制备具有更高纯度的1-辛烯和/或异辛烯。在这种情况下,引入第一蒸馏塔100的下部130的料流的排出速率(kg/hr)与从第二蒸馏塔200的下部230排出的第五底部料流F2-4的排出速率(kg/hr)之比可以为1:0.8至1:0.95。通过将引入第一蒸馏塔100的下部130的料流的排出比控制在该范围内,可以制备具有更高纯度的1-辛烯和/或异辛烯。

在一个实施例中,本申请的蒸馏装置满足下面的式1。

[式1]

Tt-2-Tb-3≥8℃

其中,Tt-2表示第二顶部料流F2-2的温度,Tb-3表示第三底部料流F1-5的温度。

当本申请的蒸馏装置满足式1时,由化学式1和化学式2表示的化合物,特别是1-辛烯/异辛烯和正己烷,可以使用具有前述串联结构的蒸馏装置而以高效率和高纯度分离。也就是说,通过控制蒸馏装置使得第二顶部料流F2-2和第三底部料流F1-5之间的温度差满足式1,第二顶部料流F2-2和第三底部料流F1-5之间的热交换效率可以最大化。因此,可以以优异的效率和高纯度分离由化学式1和2表示的化合物,特别是1-辛烯、异辛烯或其混合物和正己烷。

在一个实例中,只要从第二蒸馏塔200的上部210排出的第二顶部料流F2-2与从第一蒸馏塔100的下部130排出的第三底部料流F1-5之间的温度差满足式1,就没有特别限制。例如,温度差可以为8℃以上,9℃以上,10℃以上,13℃以上,或15℃以上。由于当从第二蒸馏塔200的上部210排出的第二顶部料流F2-2与从第一蒸馏塔100的下部130排出的第三底部料流F1-5之间的温度差增加时,热交换效率是优越的,所以温度差的最大值没有特别限制。例如,考虑到工艺效率,从第二蒸馏塔200的上部210排出的第二顶部料流F2-2与从第一蒸馏塔100的下部130排出的第三底部料流F1-5之间的温度差可以为100℃以下。

在一个实例中,本申请的蒸馏装置满足下面的式2:

[式2]

P2/P1≥3.0

其中,P1表示第一蒸馏塔100的上部110的压力(kg/cm2g),P2表示第二蒸馏塔200的上部210的压力(kg/cm2g)。

当本申请的蒸馏装置满足式2时,可以使用具有前述串联结构的蒸馏装置以高效率和高纯度分离由化学式1表示的1-辛烯或异辛烯或者其混合物和由化学式2表示的正己烷。也就是说,通过控制蒸馏装置使得第二蒸馏塔200的上部210的压力与第一蒸馏塔100的上部110的压力之比满足式2,第二顶部料流F2-2与第三底部料流F1-5之间的热交换效率可以最大化。因此,可以以优异的效率和高纯度分离由化学式1表示的1-辛烯或异辛烯或者其混合物与由化学式2表示的正己烷。

例如,为了提高热交换器30的热交换效率,第一蒸馏塔100的内部温度可以保持低于第二蒸馏塔200的内部温度,从而第一蒸馏塔100的上部110的压力可以保持低于第二蒸馏塔200的上部210的压力。

在一个实例中,只要第二蒸馏塔200的上部210的压力与第一蒸馏塔100的上部110的压力之比满足式2,就没有特别限制。例如,该比率可以为3.0以上,4.0以上,5.0以上,或8.0以上。由于当第二蒸馏塔200的上部210的压力与第一蒸馏塔100的上部110的压力之比增加时,热交换效率提高,因此该比率的最大值没有特别限制。例如,考虑到工艺效率,第二蒸馏塔200的上部210的压力与第一蒸馏塔100的上部110的压力之比可以为200以下,或100以下。

从第二蒸馏塔200的上部210排出的第二顶部料流F2-2的温度不受特别限制,只要满足式1即可。温度可以为125℃至170℃,例如,130℃至168℃或140℃至165℃。此外,从第一蒸馏塔100的下部130排出的第三底部料流F1-5的温度没有特别限制,只要满足式1即可。温度可以是120℃至145℃,例如,122℃至140℃或125℃至135℃。在这种情况下,第一蒸馏塔100的上部110的压力不受特别限制,只要满足式2即可。压力可以为0.05kg/cm2g至0.2kg/cm2g,0.08kg/cm2g至0.18kg/cm2g,或0.1kg/cm2g至0.16kg/cm2g。另外,第二蒸馏塔200的上部210的压力不受特别限制,只要满足式2即可。压力可以为1.0kg/cm2g至2.0kg/cm2g,1.1kg/cm2g至1.8kg/cm2g,或1.2kg/cm2g至1.6kg/cm2g。

在一个实例中,第一蒸馏塔100的上部110的温度可以为60℃至80℃,例如,62℃至78℃或64℃至76℃,第一蒸馏塔100的下部130的温度可以是120℃至145℃,例如,122℃至140℃或124℃至135℃,但是本发明不限于此。在这种情况下,第二蒸馏塔200的上部210的温度可以为125℃至170℃,例如,130℃至168℃或140℃至165℃,第二蒸馏塔200的下部230的温度可以为130℃至180℃,例如,135℃至175℃或140℃至170℃,但是本发明不限于此。

本发明还涉及从未反应的烯烃单体分离在聚烯烃弹性体聚合过程中使用的溶剂的蒸馏方法。

根据本申请的示例性实施例的蒸馏方法可以使用前述蒸馏装置进行,从而省略与前述蒸馏装置的描述相同的内容。

在一个实施例中,本申请的蒸馏方法包括:a)将包含由下面的化学式1和2表示的化合物的原料F1-1引入第一蒸馏塔100的第一供给口121的步骤;b)将所引入的原料F1-1排出为从第一蒸馏塔100的上部110排出的第一顶部料F1-2;以及从第一蒸馏塔100的下部130排出的第一底部料流F1-3、第二底部料流F1-4和第三底部料流F1-5中的各个料流的步骤;c)将第一底部料流F1-3引入第二蒸馏塔200的第二供给口221的步骤;d)将引入到第二供给口221中的料流排出为从第二蒸馏塔200的上部210排出的第二顶部料流F2-2以及从第二蒸馏塔200的下部230排出的第四底部料流F2-3和第五底部料流F2-4中的各个料流的步骤;e)使第二顶部料流F2-2和第三底部料流F1-5之间交换热量的步骤;以及f)从第一蒸馏塔100的上部110分离由化学式2表示的化合物,并且从第二蒸馏塔200的上部210分离由化学式1表示的化合物的步骤:

[化学式1]

[化学式2]

在化学式1中,R1是C4至C12烷基,R2至R4各自独立地为氢或C4至C12烷基。

在化学式2中,R5是C1至C4烷基,n为1至4。

蒸馏方法可以利用前述蒸馏装置进行。蒸馏装置的描述与上面给出的描述相同,因此省略。

如上所述,步骤a)至步骤f)各自独立地有组织地连接,因此它们之间的边界根据时间顺序被不清晰地划分。步骤a)至步骤f)中的每一个可以顺序地进行或独立地同时进行。

蒸馏方法满足下面的式1和式2。其描述与上文给出的描述相同,因此省略。

[式1]

Tt-2-Tb-3≥8℃

[式2]

P2/P1≥3.0

在式1中,Tt-2表示第二顶部料流F2-2的温度,Tb-3表示第三底部料流F1-5的温度。

在式2中,P1表示第一蒸馏塔100的上部110的压力(kg/cm2g),P2表示第二蒸馏塔200的上部210的压力(kg/cm2g)。

有益效果

从上文可以看出,本申请的蒸馏装置可以使在聚烯烃弹性体的聚合过程中使用的包括例如1-辛烯/异辛烯和正己烷的烯烃单体、溶剂和原料的纯化过程中发生的能量损失最小化,并且可以通过分离高纯度产物来提高经济效率。

附图说明

图1示例性地示出了根据本申请的一个实施例的蒸馏装置。

具体实施方式

现在,将参考根据本发明的实例以及比较例来更详细地描述本发明。提供这些实例仅用于说明的目的,并且不应被解释为限制本发明的范围和精神。

实例1

通过图1所示的蒸馏装置分离1-辛烯、异辛烯和正己烷。特别地,将包含1-辛烯、异辛烯和正己烷的原料引入位于理论塔板数为21的第一蒸馏塔的第15塔板处的第一供给口。

从第一蒸馏塔的上部排出的第一顶部料流的一部分通过第一冷凝器回流到第一蒸馏塔的上部。第一顶部料流的剩余的一部分被分离为包含正己烷的产物并储存。从第一蒸馏塔的下部排出的第一底部料流的一部分通过第一再沸器回流到第一蒸馏塔的下部。从第一蒸馏塔的下部排出的第二底部料流被引入位于理论塔板数为12的第二蒸馏塔的第7塔板处的第二供给口。从第一蒸馏塔的下部排出的第三底部料流被引入热交换器,并与引入到热交换器的第二蒸馏塔的第二顶部料流进行热交换,然后通过热交换器回流到第一蒸馏塔的下部。在这种情况下,第一蒸馏塔的上部的操作压力被调节为0.16kg/cm2g,其操作温度被调节为75℃。第一蒸馏塔的下部的操作温度被调节为130℃。

同时,从第二蒸馏塔的上部排出的第二顶部料流被引入热交换器,并与第三底部料流进行热交换。随后,已经通过热交换器和第二冷凝器的第二顶部料流的一部分回流到第二蒸馏塔的上部,并且第二顶部料流的剩余的一部分被分离为包含1-辛烯和异辛烯的辛烯类产物。在这种情况下,1-辛烯和异辛烯各自的纯度为94%。从第二蒸馏塔的下部排出的第四底部料流通过第二再沸器回流到第二蒸馏塔的下部,并且从第二蒸馏塔的下部排出的第五底部料流被分离为包含一些辛烯类材料和高沸点成分的用于燃料的产物。在这种情况下,第二蒸馏塔的上部的操作压力被调节为1.4kg/cm2g,并且其操作温度被调节为155℃。第二蒸馏塔的下部的操作温度被调节为160℃。

在通过实例1的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表1中。

实例2

除了如下面的表1所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过实例2的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表1中。

实例3

除了如下面的表1所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过实例3的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表1中。

实例4

除了如下面的表1所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过实例4的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表1中。

比较例1

除了如下面的表2所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过比较例1的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表2中。

比较例2

除了如下面的表2所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过比较例2的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表2中。

比较例3

除了如下面的表2所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过比较例3的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表2中。

比较例4

除了如下面的表3所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过比较例4的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表3中。

比较例5

除了如下面的表3所示改变第一蒸馏塔和第二蒸馏塔的操作条件之外,以与实例1相同的方式分离1-辛烯、异辛烯和正己烷。

在通过比较例5的蒸馏装置分离1-辛烯、异辛烯和正己烷的情况下,使用的能量的量、回收量、减少量、减少率和1-辛烯和异辛烯的混合物产物以及正己烷产物的纯度示于下面的表3中。

【表1】

【表2】

【表3】

如表1至表3所示,可以确认,当根据实例1至实例4中的每一个分离1-辛烯、异辛烯和正己烷时,与比较例相比,总能量消耗量大大降低。因此,当通过根据本申请的实例1至实例4中的每一个的蒸馏装置分离原料时,与使用根据比较例的蒸馏装置的情况相比,能够达到44.7%的节能效果。

此外,如实例和比较例所示,可以确认,通过将第一蒸馏塔的下部与第二蒸馏塔的上部的温度差,以及第一蒸馏塔和第二蒸馏塔的上部的压力控制在特定范围内,能够以高纯度和高效率分离1-辛烯、异辛烯和正己烷。

蒸馏装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0