专利摘要

本发明涉及一种热光型红外探测器及制作方法,其特征在于所述的红外探测器由硅衬底,制作于硅衬底之上的像素阵列,以及和硅衬底相键合的玻璃构成,或者由硅衬底,制作于硅衬底之上的像素阵列,与硅衬底相键合的玻璃以及和硅衬底相粘接的红外滤光片构成。在所述的TO-IRD中,采用特殊的隔热柱结构和工艺设计,制作出具有较高高度、站立于硅衬底上的隔热柱,提高TO-IRD的隔热性能;在像素膜系结构中,通过设计和制作专门的红外吸收层,提高TO-IRD对红外辐射的吸收率,且不影响它对读出光的调制功能;采用硅玻璃键合或在真空中粘接红外滤光片,实现器件的真空封装。

权利要求

1.一种热光型红外探测器,其特征在于所述的热光型红外探测器为下述结构中的任一种:

a).所述的红外探测器是由硅衬底,制作于硅衬底之上的像素阵列,以及和硅衬底相键合的玻璃构成;

b).或者是由硅衬底,制作于硅衬底之上的像素阵列,与硅衬底相键合的玻璃以及和硅衬底相粘接的红外滤光片构成

其中,像素阵列中的每个像素是由隔热柱和多层介质膜组成,隔热柱站立于硅衬底之上,隐匿于多层介质膜之下,对多层介质膜起支撑作用;所述的多层介质膜是由红外吸收层,两个DBR以及夹在两个DBR中间的热可调谐腔构成;所述的DBR为分布式布拉格反射镜面的英文缩写。

2.按照权利要求1所述的热光型红外探测器,其特征在于所述的隔热柱由热导率较低的氧化硅、氮化硅或SU-8光刻胶材料组成。

3.按照权利要求1或2所述的热光型红外探测器,其特征在于所述的隔热柱高度不小于10μm,其结构分为实心和空心两种。

4.按照权利要求1所述的热光型红外探测器,其特征在于所述的多层介质膜中的红外吸收层为氮化硅薄膜、氧化硅薄膜或由氮化硅和氧化硅构成的复合薄膜;多层介质膜中的DBR由单晶硅、多晶硅或非晶硅与氮化硅交替生长而成;多层介质膜中的热可调谐腔是由单晶硅、多晶硅或非晶硅构成。

5.按照权利要求1或4所述的一种热光型红外探测器,其特征在于多层介质膜的膜结构为<HL>2|30.02H|<LH>2|16L,H、L分别表示硅、氮化硅薄膜,光学厚度为λ/4;<HL>2表示交替生长的硅/氮化硅/硅/氮化硅薄膜,<LH>2表示交替生长的氮化硅/硅/氮化硅/硅薄膜;λ为近红外光源的中心波长,近红外光源的波长的范围为750-900nm。

6.按权利要求1或2所述的热光型红外探测器,其特征在于所述的像素阵列的图形为圆形、长方形、正方形或正六边形。

7.制作如按照权利要求1所述的一种热光型红外探测器的方法,其特征在于所述a)结构的热光型红外探测器的制作工艺是:

(1)以光刻胶或氧化硅为掩模,采用深反应离子刻蚀或其它方法刻蚀硅衬底,并形成深槽,且去掉掩模层;

(2)采用热氧化或者热氧化、生长多晶硅、二次热氧化的方法使氧化硅完全充填深槽,并采用化学机械抛光或其它方法去除顶层氧化硅;或采用热氧化、生长多晶硅的方法使氧化硅、多晶硅完全填充深槽,并采用化学机械抛光或其它方法去除顶层多晶硅和氧化硅;

(3)采用等离子增强化学气相沉积或其它方法在硅衬底上依次淀积红外吸收层,DBR层、热可调谐腔和DBR层,光刻并刻蚀多层介质膜,形成像素图案;或通过刻蚀多层介质膜形成像素图案,同时在像素正中间形成一个刻蚀孔;

(4)采用光刻胶对多层介质膜侧壁以及硅玻璃键合区进行保护;

(5)利用二氟化氙气体或其它方法刻蚀硅释放像素阵列并去胶;或在释放像素阵列的同时形成空心隔热柱;

(6)刻蚀玻璃;

(7)完成硅玻璃键合;

(8)对硅衬底进行减薄抛光;

b)结构的热光型红外探测器:

(1)以光刻胶或氧化硅为掩模,采用深反应离子刻蚀或其它方法刻蚀硅衬底,并形成深槽,且去掉掩模层;

(2)采用热氧化或者热氧化、生长多晶硅、二次热氧化的方法使氧化硅完全充填深槽,并采用化学机械抛光或其它方法去除顶层氧化硅;或采用热氧化、生长多晶硅的方法使氧化硅、多晶硅完全填充深槽,并采用化学机械抛光或其它方法去除顶层多晶硅和氧化硅;

(3)采用等离子增强化学气相沉积或其它方法在硅衬底上依次淀积红外吸收层,DBR层、热可调谐腔和DBR层,光刻并刻蚀多层介质膜,形成像素图案;或通过刻蚀多层介质膜形成像素图案,同时在像素正中间形成一个刻蚀孔;

(4)采用光刻胶对多层介质膜侧壁以及硅玻璃键合区进行保护;

(5)利用二氟化氙气体或其它方法刻蚀硅释放像素阵列并去胶;或在释放像素阵列的同时形成空心隔热柱;

(6)刻蚀玻璃;

(7)完成硅玻璃键合;

(8)对硅衬底进行减薄抛光;

(9)采用深反应离子刻蚀或其它方法刻蚀硅衬底,去掉阵列像素下方除隔热柱区域外的硅衬底;

(10)真空中粘接红外滤光片,实现器件的真空封装。

8.按照权利要求7所述的热光型红外探测器的制作方法,其特征在于步骤(7)的硅玻璃键合实现了器件的真空封装。

9.按照权利要求7所述的热光型红外探测器的制作方法,其特征在于步骤(8)所述的硅衬底被减薄抛光,减薄后的硅片厚度不小于20μm。

10.按权利要求7所述的热光型红外探测器的制作方法,其特征在于步骤(1)中形成的深槽深度大于10μm。

说明书

技术领域技术领域

本发明涉及一种热光型红外探测器及制作方法,属于微电子机械系统领域。

技术背景背景技术

以HgCdTe、Microbolometer为代表的传统红外探测器采用电学读出方式,其芯片包含两部分:红外敏感阵列和信号读取电路,两部分集成在同一芯片上,其技术复杂程度较高,导致这种红外探测器特别是当阵列规模比较大时,成本较高。光学读出红外热成像技术是一种全新的红外探测技术,它基于双材料效应或热光效应将红外辐射转化为可见光或近红外光图像,并采用成熟的CCD或CMOS相机进行探测,其探测器芯片中只包含红外敏感阵列,不需要信号读取电路,大大降低了探测器芯片的制作难度。这种新型的红外探测器具有非致冷,探测灵敏度高,重量轻,能量消耗少等特点,更重要的是其潜在的价格优势明显。

基于双材料效应的光学读出红外探测器(BM-IRD)以双材料梁为基本结构单元,双材料梁受红外辐射将发生偏转,通常基于4F光学系统将可动微镜的机械转角转化为可见光图像,从而实现红外探测,在这种技术方案中,其光学系统的小型化将是一个挑战(Yang Zhao,Minyao Mao,RobertoHorowitz,Arumava Majumdar and et al.Optomechanical uncooled infraredimaging system:design,microfabrication,and performance.Jounal ofMicroelectomechanical systems,vol.11,No.2,2002:136-146.)。基于热光效应的光学读出红外探测器(热光型红外探测器,TO-IRD)是利用某些具有较高热光系数的半导体薄膜,通过合适的膜系设计,使得每个像素都相当于一个热可调谐薄膜滤光片,当含有被测目标温度分布信息的红外辐射经过红外光学部分成像在TO-IRD上时,像素吸收红外辐射温度变化会引起材料折射率的变化,导致像素对读出光反射率(透射率)的变化,从而实现对读出光的调制,即每个像素都相当于一个波长转换器,这些像素将被测目标的红外辐射转化为CCD或CMOS相机易于探测的近红外光信号,最后通过已商业化的CCD或CMOS相机进行探测。整个红外探测过程可概括为:红外吸收→温度变化→折射率变化→读出光调制→近红外光成像。与BM-IRD相比较,在TO-IRD中无可动部件,相对降低了器件设计与制作难度,更为重要的是其光学系统易于小型化。

就目前所查阅到的文献资料,只有RedShift System公司发表了TO-IRD的研究结果(http://www.cndzz.com/tech/Article/cg/200604/5962.html)。他们以透明导热基板为衬底,以热绝缘材料为牺牲层,以氮化硅/非晶硅为膜系材料,设计并制作出了TO-IRD。在该方案中,支撑像素的隔热柱高度是由牺牲层的厚度所决定的,一般而言,牺牲层厚度通常只有几微米厚,导致像素的隔热柱不高,限制了像素隔热性能的进一步提高,这也是他们所制作的TO-IRD的噪声等效温差不高的一个主要原因;没有设计专门的红外吸收层,红外辐射的吸收率偏低;另外在其器件的制作过程中尚未实现对器件的真空封装。

发明内容发明内容

针对现有技术方案存在的问题,本发明的目的在于提出一种热光型红外探测器(TO-IRD)及其制作方法,这种红外探测器具有隔热性能好,红外辐射吸收率高,在器件制作过程中实现对器件的真空封装等优点。

本发明的目的是这样实现的:在所述的TO-IRD中,采用特殊的隔热柱结构和工艺设计,制作出具有较高高度、站立于硅衬底上的隔热柱,提高TO-IRD的隔热性能;在像素膜系结构中,通过设计和制作专门的红外吸收层,提高TO-IRD对红外辐射的吸收率,且不影响它对读出光的调制功能;采用硅玻璃键合或在真空中粘接红外滤光片,实现器件的真空封装。

具体地,本发明提供的TO-IRD由硅衬底,制作于硅衬底之上的像素阵列,以及和硅衬底相键合的玻璃构成,或者由硅衬底,制作于硅衬底之上的像素阵列,与硅衬底相键合的玻璃以及和硅衬底相粘接的红外滤光片构成。其中像素阵列中的每个像素由隔热柱和多层介质膜组成,隔热柱的作用在于防止热量过快散失,提高器件的热响应;而多层介质膜具有红外吸收和读出光调制两方面的功能。隔热柱由热导率较低的材料构成,例如氧化硅、氮化硅、SU-8光刻胶等;具有较高高度的隔热柱站立于硅衬底之上,隐匿于多层介质膜之下,对多层介质膜起支撑作用,为提高像素的隔热性能,隔热柱高度不小于10μm。所述的隔热柱可以是实心的,还可以是空心的,空心的隔热柱具有更好的隔热性能。多层介质膜是由红外吸收层(氮化硅薄膜、氧化硅薄膜或由氮化硅和氧化硅构成的复合薄膜),两个分布式布拉格反射镜面(DBR)以及夹在两DBR中间的热可调谐腔构成,DBR是由折射率相差较大的两种材料硅(单晶硅、多晶硅或非晶硅)/氮化硅交替生长而成,热可调谐腔则由热光材料硅(单晶硅、多晶硅或非晶硅)构成。多层介质膜的膜系结构例如:<HL>2|30.02H |<LH>2|16L,H、L分别表示硅、氮化硅薄膜,其光学厚度为λ/4(λ表示近红外光源的中心波长);<HL>2表示交替生长的硅/氮化硅/硅/氮化硅薄膜,<LH>2表示交替生长的氮化硅/硅/氮化硅/硅薄膜。

上述器件结构可通过以下工艺制作实现:

首先在硅衬底上采用刻蚀深槽并通过氧化填充深槽的方法制作具有较高高度的氧化硅隔热柱,并去除顶层氧化硅;在硅衬底上依次淀积红外吸收层(氮化硅薄膜、氧化硅薄膜或由氮化硅和氧化硅构成的复合薄膜)、DBR(交替生长的硅/氮化硅)、热可调谐腔(硅)和DBR(交替生长的氮化硅/硅),光刻并刻蚀多层介质膜,形成像素图案;采用光刻胶对多层介质膜侧壁以及硅玻璃键合区进行保护,刻蚀硅释放像素阵列;刻蚀玻璃,完成硅玻璃键合,并对硅衬底进行减薄抛光。

为进一步提高器件的红外透过率,在对硅衬底减薄抛光完成后,刻蚀像素正下方的硅衬底(除隔热柱区域);随后在真空中粘接红外滤光片以实现对红外敏感阵列的真空封装。

如图1所示,光学读出热成像系统包括三部分:红外光学部分、TO-IRD和近红外光读出部分,其中TO-IRD是核心部件。红外光学部分将探测目标的红外辐射图像成像于TO-IRD上;近红外光读出部分包括激光光源(波长在750-900nm波段范围内的近红外激光器)、半透镜、CCD及计算机图像处理系统等部分,准直、扩束后得到的近红外平行光经半透镜照射到TO-IRD上,经TO-IRD调制后的近红外光经半透镜成像于CCD或CMOS相机,计算机图像处理系统与CCD相连接,可对获得的图像进行实时处理。

如图2(a)和(b)所示,TO-IRD由硅衬底1、像素阵列2和玻璃3组成。硅衬底1除了充当衬底及热沉外,还起到了红外滤光片的作用,而无需专门的红外滤波片;像素阵列2制作于硅衬底1上,而玻璃3与硅衬底1通过键合相连接,实现对像素阵列2的真空封装。这种器件结构以硅衬底为红外滤波片,器件结构简单,但损失了部分红外辐射。

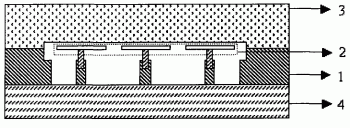

如图3(a)和(b)所示,TO-IRD由硅衬底1、像素阵列2、玻璃3和红外滤波片4组成。硅衬底1充当衬底及热沉;像素阵列2制作于硅衬底1上,而玻璃3与硅衬底1通过键合相连接,提高了器件的机械强度,通过在硅衬底1下面粘接红外滤波片4实现对像素阵列2的真空封装。这种器件结构像素正下方无硅衬底(除隔热柱区域),提高了TO-IRD对红外辐射的吸收率。

如图4所示,TO-IRD的像素由隔热柱21和多层介质膜22组成。隔热柱21由热导率较低的材料构成,例如氧化硅、氮化硅、SU-8光刻胶等,其高度不小于10μm;多层介质膜22由红外吸收层23(氮化硅薄膜、氧化硅薄膜或由氮化硅和氧化硅构成的复合薄膜),分布式布拉格反射镜面(DBR)24以及夹在两布拉格反射镜面中间的热可调谐腔25构成,DBR24由折射率相差较大的两种材料硅/氮化硅交替生长而成,热可调谐腔25由热光材料硅构成。像素阵列的图形可以是圆形、长方形、正方形或正六边形。隔热柱可为实心或空心,且空心具有更好的隔热性能。

器件的工作过程:如图1所示,红外辐射经过红外光学部分成像于TO-IRD上,由于红外的热效应引起了多层介质膜22中硅薄膜折射率的变化,改变了多层介质膜22两DBR24中间的热可调谐腔25的光学厚度,从而可以对入射的近红外光(波长在750-900nm波段范围内)进行调制,调制过的近红外光成像于CCD或CMOS相机,从而完成了红外图像向可见光图像的转化。

如图5所示,制作TO-IRD的具体工艺如下:刻蚀硅形成深槽6;采用热氧化或者热氧化、生长多晶硅、二次热氧化的方法使氧化硅5完全填充深槽6,并去除顶层氧化硅;在硅衬底1上依次淀积红外吸收层23(氮化硅薄膜、氧化硅薄膜或由氮化硅和氧化硅构成的复合薄膜)、DBR24(交替生长的硅/氮化硅)、热可调谐腔25(硅)和DBR24(交替生长的氮化硅/硅),光刻并刻蚀多层介质膜22,形成像素图案;采用光刻胶7对多层介质膜22侧壁以及硅玻璃键合区进行保护;刻蚀硅释放像素阵列2,并去胶;刻蚀玻璃3;完成硅玻璃键合;并对硅衬底1进行减薄抛光。

如图6所示,为了进一步提高红外辐射的利用率,在完成图5所示的工艺以后,刻蚀硅衬底1,去除像素正下方的硅(除隔热柱区域);在真空中粘接红外滤光片4。

本发明具有以下积极效果和优点:

1、热光型红外探测器一方面具有器件结构简单,制作难度较小,光学系统易于小型化等特点;另一方面,器件制作工艺与CMOS工艺完全兼容,便于批量制作和降低成本。

2、热光型红外探测器的像素除了包含热可调谐腔和分布式布拉格反射镜面(DBR)外,还有一层红外吸收层薄膜,通过合适的设计可显著增强多层介质膜在8-14μm波段的红外吸收,且不影响它对读出光的调制功能。

3、隔热柱站立于硅衬底之上,具有较高高度,降低了像素热导,避免了多层介质膜与硅衬底之间的粘附。

4、隔热柱隐匿于多层介质膜之下,提高了器件的填充因子。

5、通过硅玻璃键合或在真空中粘接红外滤波片实现了在器件制作过程中对器件的真空封装。

附图说明附图说明

图1是光学读出热成像系统原理图。

图2是实施例1和3所述的热光型红外探测器横截面示意图,其中,图2(a)隔热柱是实心的;图2(b)隔热柱为空心的。

图3是实施例2和4所述的热光型红外探测器横截面示意图,其中,图3(a)隔热柱是实心的;图3(b)隔热柱为空心的。

图4是热光型红外探测器像素的横截面示意图。

图5是图2(a)所示的实施例1的工艺流程图。a刻蚀硅形成深槽6;b氧化填充深槽6;c淀积多层介质膜22并图形化;d多层介质膜22侧壁、键合区保护;e刻蚀硅释放像素阵列2;f刻蚀玻璃3;g硅玻璃键合;h对硅衬底1进行减薄抛光。

图6是图3所示的实施例2的工艺流程图。a重复图5a-h中的工艺步骤;b刻蚀硅衬底1,去除像素正下方的硅(除隔热柱区域);c在真空中粘接红外滤波片4。

图7是图2(b)所示的实施例3的工艺流程图。a刻蚀硅形成深槽6;b热氧化、生长多晶硅8填充深槽6;c淀积多层介质膜22并图形化;d多层介质膜22侧壁、键合区保护;e刻蚀硅释放像素阵列2,同时形成空心隔热柱;f刻蚀玻璃3;g硅玻璃键合;h对硅衬底1进行减薄抛光。

图8是图3(b)所示的实施例4的工艺流程图。a重复图7a-h中的工艺步骤;b刻蚀硅衬底1,去除像素正下方的硅(除隔热柱区域);c在真空中粘接红外滤光片4。

图中:

1-硅衬底 2-像素阵列

3-玻璃 4-红外滤波片

21-隔热柱 22-多层介质膜

23-红外吸收层 24-分布式布拉格反射镜面

(DBR)

25-热可调谐腔 5-氧化硅

6-深槽 7-光刻胶

8-多硅晶 9-刻蚀孔

具体实施方式具体实施方式

实施例1

如图2所示,所提供的TO-IRD由硅衬底1、像素阵列2和玻璃3组成;硅衬底1除了充当衬底及热沉外,还起到了红外滤光片的作用,而无需专门的红外滤波片;像素阵列2制作于硅衬底1上,而玻璃3与硅衬底1通过键合相连接,实现对像素阵列2的真空封装。

下面结合图5详细阐述本实施例的工艺流程,对本发明作进一步说明。

(1)以光刻胶或氧化硅为掩模,采用深反应离子刻蚀(DRIE)或其它方法刻蚀硅衬底1形成深槽6,深槽6深度大于10μm,并去掉掩模层,如图5a所示;

(2)采用热氧化或者热氧化、生长多晶硅、二次热氧化的方法使氧化硅5完全填充深槽6,并采用化学机械抛光(CMP)或其它方法去除顶层氧化硅,如图5b所示;

(3)采用等离子增强化学气相沉积(PECVD)或其它方法在硅衬底1上依次淀积红外吸收层23(氮化硅薄膜、氧化硅薄膜或由氮化硅和氧化硅构成的复合薄膜)、DBR24(交替生长的硅/氮化硅)、热可调谐腔25(硅)和DBR24(交替生长的氮化硅/硅),光刻并刻蚀多层介质膜22,形成像素图案,如图5c所示;

(4)采用光刻胶7对多层介质膜22侧壁以及硅玻璃键合区进行保护,如图5d所示;

(5)利用二氟化氙气体或其它方法刻蚀硅释放像素阵列2,并去胶,隔热柱21高度不小于10μm,如图5e所示;

(6)刻蚀玻璃3,如图5f所示;

(7)完成硅玻璃键合,一方面实现了器件的真空封装,另一方面也提高了器件的机械强度,如图5g所示;

(8)对硅衬底1进行减薄抛光,减薄后的硅衬底1厚度不小于20μm(具体厚度可根据隔热柱高度等因素选取),如图5h所示。

实施例2

如图3所示,所提供的TO-IRD由硅衬底1、像素阵列2、玻璃3和红外滤波片4组成;硅衬底1充当衬底及热沉;像素阵列2制作于硅衬底1上,而玻璃3与硅衬底1通过键合相连接,提高了器件的机械强度,通过在硅衬底1下面粘接红外滤波片4实现对像素阵列2的真空封装。

下面结合图6详细阐述本实施例的工艺流程,对本发明作进一步说明。

(1)重复实施例1的工艺流程(如图5a-h所示),工艺结果如图6a所示;

(2)采用深反应离子刻蚀(DRIE)或其它方法刻蚀硅衬底1,去掉像素下方的硅衬底(除隔热柱区域外),如图6b所示;

(3)真空中粘接红外滤光片4,如图6c所示,所述的红外滤光片为镀有增透膜的硅、锗、金刚石、GaAs、ZnS或锗硫系玻璃。

实施例3

如图2(b)所示,所提供的TO-IRD由硅衬底1、像素阵列2和玻璃3组成;硅衬底1除了充当衬底及热沉外,还起到了红外滤光片的作用,而无需专门的红外滤光片;像素阵列2制作于硅衬底1上,而玻璃3与硅衬底1通过键合相连接,实现对像素阵列2的真空封装。与实施例1不同的是:为进一步提高像素隔热性能,本实施例中的隔热柱是空心的。

下面结合图7详细阐述本实施例的工艺流程,对本发明作进一步说明。

(1)以光刻胶或氧化硅为掩模,采用深反应离子刻蚀(DRIE)或其它方法刻蚀硅衬底1形成深槽6,深槽6深度大于10μm,并去掉掩模层,如图7a所示;

(2)采用热氧化、生长多晶硅的方法使氧化硅5、多晶硅8完全填充深槽6,并采用化学机械抛光(CMP)或其它方法去除顶层多晶硅和氧化硅,如图7b所示;

(3)采用等离子增强化学气相沉积(PECVD)或其它方法在硅衬底1上依次淀积红外吸收层23(氮化硅薄膜、氧化硅薄膜或由氮化硅和氧化硅构成的复合薄膜)、DBR24(交替生长的硅/氮化硅)、热可调谐腔25(硅)和DBR24(交替生长的氮化硅/硅),光刻并刻蚀多层介质膜22,形成像素图案,如图7c所示。与实施例1(如图5c)不同之处在于:通过刻蚀在像素正中间形成了一个刻蚀孔9,便于通过后续工艺将深槽里的多晶硅去除;

(4)采用光刻胶7对多层介质膜22侧壁以及硅玻璃键合区进行保护,如图7d所示;

(5)利用二氟化氙气体或其它方法刻蚀硅释放像素阵列2,并去胶,隔热柱21高度不小于10μm,由于深槽内的多晶硅被二氟化氙气体刻蚀,形成空心氧化硅隔热柱,如图7e所示;

(6)刻蚀玻璃3,如图7f所示;

(7)完成硅玻璃键合,一方面实现了器件的真空封装,另一方面也提高了器件的机械强度,如图7g所示;

(8)对硅衬底1进行减薄抛光,减薄后的硅衬底1厚度不小于20μm(具体厚度可根据隔热柱高度等因素选取),如图7h所示。

实施例4

如图3(b)所示,所提供的TO-IRD由硅衬底1、像素阵列2、玻璃3和红外滤光片4组成;硅衬底1充当衬底及热沉;像素阵列2制作于硅衬底1上,而玻璃3与硅衬底1通过键合相连接,提高了器件的机械强度,通过在硅衬底1下面粘接红外滤光片4实现对像素阵列2的真空封装。与实施例2不同的是:为进一步提高像素隔热性能,本实施例中的隔热柱是空心的。

下面结合图8详细阐述本实施例的工艺流程,对本发明作进一步说明。

(1)重复实施例3的工艺流程(如图7a-h所示),工艺结果如图8a所示;

(2)采用深反应离子刻蚀(DRIE)或其它方法刻蚀硅衬底1,去掉像素下方的硅衬底(除隔热柱区域外),如图8b所示;

(3)真空中粘接红外滤光片4(如镀有增透膜的硅、锗、金刚石、GaAs、ZnS、锗硫系玻璃等),如图8c所示。

热光型红外探测器及其制作方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0