专利摘要

本发明公开了一种催化重整装置的油气分离工艺,它是基于能量转移和低温余热升级利用以及压缩机工作原理而提出来的。本发明通过在第一换热器出口设置第一分离罐,成功地将油气分离子系统的冷却负荷转移给了下游产品分离子系统,并通过降低循环氢压缩机的进气温度,成功的减少了压缩机的处理量,并同时提高了循环氢和产品氢的纯度。本发明工艺不改变装置的原则流程和控制方案,液相油品的质量和收率均不受影响。

权利要求

1.一种催化重整装置的油气分离工艺,其特征在于,包括以下步骤:

1)来自重整反应器的反应产物经第一换热器(E201)与来自上游的重整反应系统的精制石脑油(1)及循环氢混合物换热后进第一分离罐(DN1),分出气体和重整油;

2)第一分离罐(DN1)分出的气体依次经第一空冷器(A201)和第一水冷器(EN1)冷却到10℃-20℃后进第二分离罐(D202),分出富氢气体和液相油品,此时,该第二分离罐(D202)处于10℃-20℃操作;

3)第二分离罐(D202)分出的富氢气体进循环氢压缩机(K201),经该循环氢压缩机(K201)提压后分成两路,其中一路返回上游的重整反应系统,而另一路则经第二空冷器(A202)冷却到38℃-55℃后进第三分离罐(D203),分出气相和重整油;

4)第三分离罐(D203)分出的气相进第一增压机(K202/1)提压后与来自下游的再接触罐(D205)的液相油品混合,混合后经第三空冷器(A203)冷却到38℃-55℃后进第四分离罐(D204),分出气体和重整油;

5)第四分离罐(D204)分出的气体经第二增压机(K202/2)提压后,依次进第四空冷器(A204)和第二水冷器(E203)冷却到25℃-40℃后与来自第二分离罐(D202)的液相油品混合,混合后进再接触罐(D205),分出氢气,此时,该再接触罐(D205)处于15℃-25℃操作;

6)再接触罐(D205)分出的氢气最终往氢气管网(2)送去,而出自第三分离罐(D203)和第四分离罐(D204)的重整油混合后,自压进第二换热器(EN2),并用下游的脱戊烷塔(3)的塔顶油气加热到60℃-85℃后与来自第一分离罐(DN1)的重整油混合,混合后自压送下游的脱戊烷塔(3)。

2.根据权利要求1所述的一种催化重整装置的油气分离工艺,其特征在于:所述第二分离罐(D202)的液相油品经泵(P201AB)提压后才与第四分离罐(D204)分出的气体混合。

3.根据权利要求1所述的一种催化重整装置的油气分离工艺,其特征在于:所述再接触罐(D205)分出的氢气经PSA/膜分离单元提纯后再进氢气管网(2)。

4.根据权利要求1所述的一种催化重整装置的油气分离工艺,其特征在于:所述第一水冷器(EN1)为7℃凉水冷却器,其凉水由溴化锂热水机组提供。

5.根据权利要求1所述的一种催化重整装置的油气分离工艺,其特征在于:所述第二水冷器(E203)为循环水冷却器。

说明书

技术领域

本发明涉及催化重整装置的技术领域,尤其是指一种催化重整装置的油气分离工艺。

背景技术

催化重整是炼油过程中生产低碳芳烃和高辛烷值清洁汽油的重要手段,同时也是炼油企业的重要氢源,它由原料预处理、重整反应、油气分离和产品分离四部分组成。其中油气分离部分承担着把重整反应产物分离成富氢气体和重整油的任务,其基本流程是(见图2所示):来自重整反应器的反应产物先经E0201与重整原料即来自预处理系统的精制石脑油01与循环氢的混合物换热,然后进空冷器A0201冷凝冷却,再进分离罐D0202分离出富氢气体和重整油。其中,富氢气体进循环氢压缩机K0201,经提压后,一路返回重整反应系统参与反应,另一路则进增压机(K0202/1和K0202/2),经提压后与来自分离罐D0202并经泵P0201AB提压后的重整油混合,经过循环水冷却器E0203后进再接触罐D0205,实施再接触,在低温、高压条件下通过重整油进一步吸附其中的烃类,得到纯度较高的(约92%)氢气,直接进氢气管网02或送PSA/膜分离单元进一步提纯后再进氢气管网02,而分离罐D0203和D0204分离出的重整油则混合后自压进下游的产品分离部分的脱戊烷塔03。

上述流程中,重整反应产物从E0201出来的温度通常在100℃以上,直接进空冷器A0201,不仅加大了冷却负荷,还降低了重整油进脱戊烷塔03的温度,会提高其塔底再沸炉的热负荷。另外,由于分离罐D0202的操作温度偏高,使得循环氢压缩机K0201的进口温度偏高、循环氢浓度低、处理量加大,最终导致驱动透平的蒸汽耗量增加。因此,将重整反应产物二次的热量从空冷器A0201转移到下游分馏系统,并降温操作分离罐D0202,对于降低油气分离系统和脱戊烷塔的能耗是至关重要的,本发明正是基于这两点考虑而提出来的。

发明内容

本发明的目的在于克服现有催化重整装置的油气分离工艺中,重整反应产物二次的热量没有回收,以及分离罐操作温度偏高,导致冷却负荷大,循环氢压缩机进口温度高、循环氢浓度低、处理量大,重整油进脱戊烷塔温度低的缺点,提供了一种转移重整反应产物二次热量到下游产品分离系统和实现一次分离罐较低温度操作的催化重整装置的油气分离工艺。

为实现上述目的,本发明所提供的技术方案为:一种催化重整装置的油气分离工艺,包括以下步骤:

1)来自重整反应器的反应产物经第一换热器与来自上游的重整反应系统的精制石脑油及循环氢混合物换热后进第一分离罐,分出气体和重整油;

2)第一分离罐分出的气体依次经第一空冷器和第一水冷器冷却到10℃-20℃后进第二分离罐,分出富氢气体和液相油品,此时,该第二分离罐处于10℃-20℃操作;

3)第二分离罐分出的富氢气体进循环氢压缩机,经该循环氢压缩机提压后分成两路,其中一路返回上游的重整反应系统,而另一路则经第二空冷器冷却到38℃-55℃后进第三分离罐,分出气相和重整油;

4)第三分离罐分出的气相进第一增压机提压后与来自下游的再接触罐的液相油品混合,混合后经第三空冷器冷却到38℃-55℃后进第四分离罐,分出气体和重整油;

5)第四分离罐分出的气体经第二增压机提压后,依次进第四空冷器和第二水冷器冷却到25℃-40℃后与来自第二分离罐的液相油品混合,混合后进再接触罐,分出氢气,此时,该再接触罐处于15℃-25℃操作;

6)再接触罐分出的氢气最终往氢气管网送去,而出自第三分离罐和第四分离罐的重整油混合后,自压进第二换热器,并用下游的脱戊烷塔的塔顶油气加热到60℃-85℃后与来自第一分离罐的重整油混合,混合后自压送下游的脱戊烷塔。

所述第二分离罐的液相油品经泵提压后才与第四分离罐分出的气体混合。

所述再接触罐分出的氢气经PSA/膜分离单元提纯后再进氢气管网。

所述第一水冷器为7℃凉水冷却器,其凉水由溴化锂热水机组提供。

所述第二水冷器为循环水冷却器。

本发明与现有技术相比,具有如下优点与有益效果:

1、在第一换热器出口设置第一分离罐,并保持气相走原流程进第一空冷器,液相则自压直接去脱戊烷塔,这降低了重整反应产物二次的冷却负荷9.5×104kw-4.3×103kw;

2、在第二分离罐的进口设置第一水冷器,凉水产自吸收式溴化锂热水制冷机组,而热水则由装置低温余热发生,这降低了重整产物分离罐的温度12℃-22℃,有利于提高循环氢浓度2.5%-1.9%和降低循环氢压缩机的处理量5422Nm3/h-5692Nm3/h和进气温度12℃-22℃,从而减少循环氢压缩机能耗529kw-570kw;

3、设置了第二换热器,用脱戊烷塔的塔顶油气预热脱戊烷塔进料,提高了重整油进脱戊烷塔的温度11.1℃-15.1℃,有利于降低其塔底再沸热负荷1.5×103kw-3.0×103kw;

4、由于需要热水制冷,增加了炼厂低温热阱负荷7.88×103-8.25×103kw,有利于平稳冬夏两季热水系统的操作。

附图说明

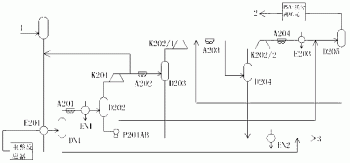

图1为本发明的工艺流程示意图。

图2为现有技术的工艺流程示意图。

具体实施方式

下面结合多个具体实施例对本发明作进一步说明。

实施例1

参见图1所示,本实施例所述的催化重整装置的油气分离工艺,具体情形如下:来自重整反应器的反应产物(527℃、0.316MPag、273.9t/h)经第一换热器E201与来自上游的重整反应系统的精制石脑油1(89℃、1.0MPag、242t/h)及循环氢(81.7℃、0.51Mpag、摩尔氢浓度91.8%、31.8t/h)混合物换热后104℃进第一分离罐DN1,分出气体265578Nm3/h(0.3MPa、102℃)和重整油(76.5t/h、102℃、0.3MPa),而该第一分离罐DN1分出的气体265578Nm3/h(0.3MPa、102℃)经第一空冷器A201冷却至50℃(对应第一空冷器A201的负荷为1.99×104kw),然后再进第一水冷器EN1(该第一水冷器EN1具体为7℃凉水冷却器,其凉水由溴化锂热水机组提供,热水则由催化重整装置的低温余热产生),被进一步冷却到18℃后进第二分离罐D202(对应第一水冷器EN1的负荷为5.0×103kw,此外,为了降低第一水冷器EN1的低温凉水消耗,也可以在第一水冷器EN1前布置一台循环水冷却器,将第一水冷器EN1的进料冷却到约32℃)。此时,该第二分离罐D202处于18℃较低温度操作,分出富氢气体235360Nm3/h(0.24Mpag、摩尔氢浓度91.8%)和液相油品,而该第二分离罐D202分出的富氢气体235360Nm3/h(0.24Mpag、摩尔氢浓度91.8%)送循环氢压缩机K201升压至0.51Mpag(81.7℃)后分成两路,其中一路125712Nm3/h返回上游的重整反应系统反应,另一路109648Nm3/h进第二空冷器A202冷却至50℃(对应第二空冷器A202的负荷为1.7×103kw),然后进第三分离罐D203,进一步分出气相109648Nm3/h和重整油(0t/h、50℃),而该第三分离罐D203分出的气相109648Nm3/h进第一增压机K202/1,提压到1.36Mpag(142℃)后,与来自下游的再接触罐D205的液相油品(20℃、2.51Mpag、147.6t/h)混合61℃进第三空冷器A203冷却至50℃(对应第三空冷器A203的负荷为2.6×103kw)后进第四分离罐D204,分出气体110822Nm3/h和重整油(145.8t/h、50℃),而该第四分离罐D204分出的气体110822Nm3/h进第二增压机K202/2,被提压到2.59Mpag(118℃)后进第四空冷器A204冷却到50℃(对应第四空冷器A204的负荷为3.9×103kw)后,再进第二水冷器E203(该第二水冷器E203具体为循环水冷却器)冷却至32℃(对应第二水冷器E203的负荷为4.0×102kw)后,与来自第二分离罐D202并经泵P201AB提压后的液相油品(18℃、137.7t/h、2.7MPa)混合为25℃后,再进再接触罐D205,分出摩尔浓度为94%的氢气106880Nm3/h(2.51Mpag),此时,该再接触罐D205也能较低温度(25℃)操作,该再接触罐D205分出的氢气最终经PSA/膜分离单元提纯后再送氢气管网2,而出自第三分离罐D203的重整油(0t/h、50℃)和第四分离罐D204的重整油(145.8t/h、50℃),混合后50℃(145.8t/h)自压进第二换热器EN2,用下游的脱戊烷塔3的塔顶油气(104.6℃、43.3t/h、1.0MPa)将其加热到70℃(对应第二换热器EN2的负荷为2.0×103kw),并与来自第一分离罐DN1的重整油(76.5t/h、102℃、0.3MPa)混合后80℃(222.3t/h)自压送下游的脱戊烷塔3(对应塔底再沸炉的有效热负荷为1.05×104kw)。

实施例2

与实施例1不同的是本实施例所述的催化重整装置的油气分离工艺,具体情形如下:来自重整反应器的反应产物(527℃、0.316MPag、273.9t/h)经第一换热器E201与来自上游的重整反应系统的精制石脑油1(89℃、1.0MPag、242t/h)及循环氢(81.7℃、0.51Mpag、摩尔氢浓度92.2%、31.8t/h)混合物换热后104℃进第一分离罐DN1,分出气体265578Nm3/h(0.3MPa、102℃)和重整油(76.5t/h、102℃、0.3MPa),而该第一分离罐DN1分出的气体265578Nm3/h(0.3MPa、102℃)经第一空冷器A201冷却至50℃(对应第一空冷器A201的负荷为1.99×104kw),然后再进第一水冷器EN1(该第一水冷器EN1具体为7℃凉水冷却器,其凉水由溴化锂热水机组提供,热水则由催化重整装置的低温余热产生),被进一步冷却到10℃后进第二分离罐D202(对应第一水冷器EN1的负荷为6.25×103kw,此外,为了降低第一水冷器EN1的低温凉水消耗,也可以在第一水冷器EN1前布置一台循环水冷却器,将第一水冷器EN1的进料冷却到约32℃)。此时,该第二分离罐D202处于10℃较低温度操作,分出富氢气体235110Nm3/h(0.24Mpag、摩尔氢浓度92.2%)和液相油品,而该第二分离罐D202分出的富氢气体235110Nm3/h(0.24Mpag、摩尔氢浓度92.2%)送循环氢压缩机K201升压至0.51Mpag(78℃)后分成两路,其中一路125712Nm3/h返回上游的重整反应系统反应,另一路125462Nm3/h进第二空冷器A202冷却至38℃(对应第二空冷器A202的负荷为2×103kw),然后进第三分离罐D203,进一步分出气相109611Nm3/h和重整油(0t/h、38℃),而该第三分离罐D203分出的气相109611Nm3/h进第一增压机K202/1,提压到1.36Mpag(142℃)后,与来自下游的再接触罐D205的液相油品(15℃、2.51Mpag、147.6t/h)混合55℃进第三空冷器A203冷却至38℃(对应第三空冷器A203的负荷为3×103kw)后进第四分离罐D204,分出气体110600Nm3/h和重整油(145.8t/h、38℃),而该第四分离罐D204分出的气体110600Nm3/h进第二增压机K202/2,被提压到2.59Mpag(118℃)后进第四空冷器A204冷却到38℃(对应第四空冷器A204的负荷为4.5×103kw)后,再进第二水冷器E203(该第二水冷器E203具体为循环水冷却器)冷却至32℃(对应第二水冷器E203的负荷为2.0×102kw)后,与来自第二分离罐D202并经泵P201AB提压后的液相油品(10℃、137.7t/h、2.7MPa)混合为15℃后,再进再接触罐D205,分出摩尔浓度为94.2%的氢气106770Nm3/h(2.51Mpag),此时,该再接触罐D205也能较低温度(25℃)操作,该再接触罐D205分出的氢气最终经PSA/膜分离单元提纯后再送氢气管网2,而出自第三分离罐D203的重整油(0t/h、38℃)和第四分离罐D204的重整油(145.8t/h、38℃),混合后38℃(145.8t/h)自压进第二换热器EN2,用下游的脱戊烷塔3的塔顶油气(104.6℃、43.3t/h、1.0MPa)将其加热到60℃(对应第二换热器EN2的负荷为2.1×103kw),并与来自第一分离罐DN1的重整油(76.5t/h、102℃、0.3MPa)混合后75℃(222.3t/h)自压送下游的脱戊烷塔3(对应塔底再沸炉的有效热负荷为1.08×104kw)。

实施例3

与实施例1不同的是本实施例所述的催化重整装置的油气分离工艺,具体情形如下:来自重整反应器的反应产物(527℃、0.316MPag、273.9t/h)经第一换热器E201与来自上游的重整反应系统的精制石脑油1(89℃、1.0MPag、242t/h)及循环氢(81.7℃、0.51Mpag、摩尔氢浓度91.6%、31.8t/h)混合物换热后104℃进第一分离罐DN1,分出气体265578Nm3/h(0.3MPa、102℃)和重整油(76.5t/h、102℃、0.3MPa),而该第一分离罐DN1分出的气体265578Nm3/h(0.3MPa、102℃)经第一空冷器A201冷却至50℃(对应第一空冷器A201的负荷为1.99×104kw),然后再进第一水冷器EN1(该第一水冷器EN1具体为7℃凉水冷却器,其凉水由溴化锂热水机组提供,热水则由催化重整装置的低温余热产生),被进一步冷却到20℃后进第二分离罐D202(对应第一水冷器EN1的负荷为4.8×103kw,此外,为了降低第一水冷器EN1的低温凉水消耗,也可以在第一水冷器EN1前布置一台循环水冷却器,将第一水冷器EN1的进料冷却到约32℃)。此时,该第二分离罐D202处于20℃较低温度操作,分出富氢气体235380Nm3/h(0.24Mpag、摩尔氢浓度91.6%)和液相油品,而该第二分离罐D202分出的富氢气体235380Nm3/h(0.24Mpag、摩尔氢浓度91.6%)送循环氢压缩机K201升压至0.51Mpag(81.7℃)后分成两路,其中一路125712Nm3/h返回上游的重整反应系统反应,另一路109668Nm3/h进第二空冷器A202冷却至55℃(对应第二空冷器A202的负荷为1.2×103kw),然后进第三分离罐D203,进一步分出气相109648Nm3/h和重整油(0t/h、55℃),而该第三分离罐D203分出的气相109648Nm3/h进第一增压机K202/1,提压到1.36Mpag(142℃)后,与来自下游的再接触罐D205的液相油品(25℃、2.51Mpag、147.6t/h)混合61℃进第三空冷器A203冷却至55℃(对应第三空冷器A203的负荷为2.0×103kw)后进第四分离罐D204,分出气体110822Nm3/h和重整油(145.8t/h、55℃),而该第四分离罐D204分出的气体110822Nm3/h进第二增压机K202/2,被提压到2.59Mpag(118℃)后进第四空冷器A204冷却到55℃(对应第四空冷器A204的负荷为3.5×103kw)后,再进第二水冷器E203(该第二水冷器E203具体为循环水冷却器)冷却至32℃(对应第二水冷器E203的负荷为4.3×102kw)后,与来自第二分离罐D202并经泵P201AB提压后的液相油品(20℃、137.7t/h、2.7MPa)混合为25℃后,再进再接触罐D205,分出摩尔浓度为93.8%的氢气106890Nm3/h(2.51Mpag),此时,该再接触罐D205也能较低温度(25℃)操作,该再接触罐D205分出的氢气最终经PSA/膜分离单元提纯后再送氢气管网2,而出自第三分离罐D203的重整油(0t/h、55℃)和第四分离罐D204的重整油(145.8t/h、50℃),混合后55℃(145.8t/h)自压进第二换热器EN2,用下游的脱戊烷塔3的塔顶油气(104.6℃、43.3t/h、1.0MPa)将其加热到85℃(对应第二换热器EN2的负荷为2.9×103kw),并与来自第一分离罐DN1的重整油(76.5t/h、102℃、0.3MPa)混合后90℃(222.3t/h)自压送下游的脱戊烷塔3(对应塔底再沸炉的有效热负荷为9.0×103kw)。

参见图2所示,来自重整反应器的反应产物(527℃、0.316MPag、281.3t/h)经换热器E0201与来自上游的重整反应系统的精制石脑油01(89℃、1.0MPag、242t/h)及循环氢(101.4℃、0.51Mpag、摩尔氢浓度89.7%、39.3t/h)混合物换热后104℃进空冷器A0201,被冷却至50℃进分离罐D0202(对应空冷器A0201的负荷为2.62×104kw),分出富氢气体240802Nm3/h(0.24Mpag、摩尔氢浓度89.7%)和液相油品,此时,该第二分离罐D0202的操作温度为50℃,而该分离罐D0202分出的富氢气体240802Nm3/h(0.24Mpag、摩尔氢浓度89.7%)送循环氢压缩机K0201升压至0.51Mpag(101.4℃)后分成两路,其中一路128610Nm3/h返回上游的重整反应系统反应,另一路112192Nm3/h进空冷器A0202冷却至50℃(对应空冷器A0202的负荷为2.8×103kw),然后进分离罐D0203进一步分出气相112098Nm3/h和重整油(3.2t/h、50℃),而该分离罐D0203分出的气相112098Nm3/h送第一增压机K0202/1,提压到1.36Mpag(135℃)后,与来自下游的再接触罐D0205的液相油品(32℃、2.51Mpag、213.3t/h)混合65℃进空冷器A0203冷却至50℃(对应空冷器A0203的负荷为4.0×103kw)后进分离罐D0204,分出气体110948Nm3/h和重整油(218.9t/h、50℃),而该分离罐D0204分出的气体110948Nm3/h进第二增压机K0202/2,被提压到2.59Mpag(118℃)后进空冷器A0204冷却到50℃(对应空冷器A0204的负荷为3.8×103kw)后,与来自分离罐D0202并经泵P0201AB提压后的液相油品(50℃、203.4t/h、0.24MPa)混合50℃进水冷器E0203(该水冷器E0203具体为循环水冷却器)冷却至32℃后,再进再接触罐D0205(对应水冷器E0203的负荷为1.4×103kw),分出摩尔浓度为93.9%的氢气106942Nm3/h(2.51Mpag),该再接触罐D0205分出的氢气最终经PSA/膜分离单元提纯后再送氢气管网02,而出自分离罐D0203的重整油(3.2t/h、50℃)和分离罐D0204的重整油(218.9t/h、50℃),混合后50℃(222.1t/h)自压送下游的脱戊烷塔03(对应塔底再沸炉的有效热负荷为1.2×104kw)。

综上所述,相比现有技术的油气分离工艺,本发明的流程结构方面增设了第一分离罐DN1以及第一水冷器EN1和第二换热器EN2(总面积约290m2);而本发明的用能方面结合上述三个具体实施例,情况如下:

实施例1:

1)、第一空冷器A201的冷却负荷由2.62×104kw降低到1.99×104kw,减少6.3×103kw;第二空冷器A202的冷却负荷由2.8×103kw降低到1.7×103kw,减少1.1×103kw;第三空冷器A203的冷却负荷由4.0×103kw降低到2.6×103kw,减少1.4×103kw;第四空冷器A204的冷却负荷由3.8×103kw升高到3.9×103kw,增加1.0×102kw;第二水冷器E203的冷却负荷由1.4×103kw降低到4.0×102kw,减少1.0×103kw;脱戊烷塔3的塔顶油气的冷却负荷由5.12×103kw降低到3.03×103kw,减少2.09×103kw;第一水冷器EN1的冷却负荷为7.45×103kw。合计总冷却负荷由改前的4.33×104kw降低到3.89×104kw,减少4.34×103kw。

2)、循环氢压缩机K201的处理量由240802Nm3/h下降到235360Nm3/h,减少5442Nm3/h,对应有效功耗由6932kw降低到6392kw,减少540kw;同时,第一增压机K202/1的有效功耗由4499kw降低到4460kw,减少39kw;第二增压机K202/2的有效功耗由3439kw降低到3433kw,减少6kw;合计压缩机总有效功耗由改前的14870kw降低到14285kw,减少585kw。

3)、循环氢的摩尔浓度由改前的89.7%提高到91.8%,增加2.1%;产品氢的摩尔浓度由改前的93.9%提高到94%,增加0.1%。

4)、脱戊烷塔3的进料温度由改前的186.6℃升高到197.7℃,提高11.1℃,因此塔底再沸炉的有效热负荷从1.2×104kw降低到1.05×104kw,减少1.5×103kw。

5)、随重整油进脱戊烷塔3的溶解氢由改前的32.1kg/h下降到24.9kg/h,减少7.2kg/h。

因此,综合上述,在实施例1中,本发明相比现有技术,其总冷却负荷下降4.34×103kw,总加热炉有效热负荷下降1.7×103kw,总压缩机有效功耗下降585kw,总氢损减少7.2kg/h。按标准燃料油4000元/t(加热炉效率取90%)、循环水0.3元/t(循环水温差取8℃)、电价0.6元/kwh(压缩机机组总效率取65%)、氢价20000元/t计算,总运行费用减少1466.9元/h,折1232万元/年(装置年运行时间取8400小时)。

实施例2:

1)、第一空冷器A201的冷却负荷由2.62×104kw降低到1.99×104kw,减少6.3×103kw;第二空冷器A202的冷却负荷由2.8×103kw降低到2.0×103kw,减少8.0×102kw;第三空冷器A203的冷却负荷由4.0×103kw降低到3.0×103kw,减少1.0×103kw;第四空冷器A204的冷却负荷由3.8×103kw升高到4.5×103kw,增加7.0×102kw;第二水冷器E203的冷却负荷由1.4×103kw降低到2.0×102kw,减少1.2×103kw;脱戊烷塔3的塔顶油气的冷却负荷由5.12×103kw降低到3.0×103kw,减少2.1×103kw;第一水冷器EN1的冷却负荷为8.25×103kw。合计总冷却负荷由改前的4.33×104kw降低到3.38×104kw,减少9.5×104kw。

2)、循环氢压缩机K201的处理量由240802Nm3/h下降到235110Nm3/h,减少5692Nm3/h,对应有效功耗由6932kw降低到6362kw,减少570kw;同时,第一增压机K202/1的有效功耗由4499kw降低到4450kw,减少49kw;第二增压机K202/2的有效功耗由3439kw降低到3433kw,减少6kw;合计压缩机总有效功耗由改前的14870kw降低到14245kw,减少625kw。

3)、循环氢的摩尔浓度由改前的89.7%提高到92.2%,增加2.5%;产品氢的摩尔浓度由改前的93.9%提高到94.2%,增加0.3%。

4)、脱戊烷塔3的进料温度由改前的186.6℃升高到197.7℃,提高11.1℃,因此塔底再沸炉的有效热负荷从1.2×104kw降低到1.05×104kw,减少1.5×103kw。

5)、随重整油进脱戊烷塔3的溶解氢由改前的32.1kg/h下降到24.5kg/h,减少7.4kg/h。

因此,综合上述,在实施例2中,本发明相比现有技术,其总冷却负荷下降9.5×103kw,总加热炉有效热负荷下降1.5×103kw,总压缩机有效功耗下降625kw,总氢损减少7.4kg/h。按标准燃料油4000元/t(加热炉效率取90%)、循环水0.3元/t(循环水温差取8℃)、电价0.6元/kwh(压缩机机组总效率取65%)、氢价20000元/t计算,总运行费用减少1580.9元/h,折1328万元/年(装置年运行时间取8400小时)。

实施例3:

1)、第一空冷器A201的冷却负荷由2.62×104kw降低到1.99×104kw,减少6.3×103kw;第二空冷器A202的冷却负荷由2.8×103kw降低到1.7×103kw,减少1.1×103kw;第三空冷器A203的冷却负荷由4.0×103kw降低到2.6×103kw,减少1.4×103kw;第四空冷器A204的冷却负荷由3.8×103kw升高到3.9×103kw,增加1.0×102kw;第二水冷器E203的冷却负荷由1.4×103kw降低到4.0×102kw,减少1.0×103kw;脱戊烷塔3的塔顶油气的冷却负荷由5.12×103kw降低到3.03×103kw,减少2.09×103kw;第一水冷器EN1的冷却负荷为7.88×103kw。合计总冷却负荷由改前的4.33×104kw降低到3.9×104kw,减少4.3×103kw。

2)、循环氢压缩机K201的处理量由240802Nm3/h下降到235380Nm3/h,减少5422Nm3/h,对应有效功耗由6932kw降低到6502kw,减少529kw;同时,第一增压机K202/1的有效功耗由4499kw降低到4465kw,减少34kw;第二增压机K202/2的有效功耗由3439kw降低到3433kw,减少6kw;合计压缩机总有效功耗由改前的14870kw降低到14307kw,减少563kw。

3)、循环氢的摩尔浓度由改前的89.7%提高到91.6%,增加1.9%;产品氢的摩尔浓度由改前的93.9%降低为93.8%,减少0.1%。

4)、脱戊烷塔3的进料温度由改前的186.6℃升高到198.7℃,提高12.1℃,因此塔底再沸炉的有效热负荷从1.2×104kw降低到9.0×103kw,减少3.0×103kw。

5)、随重整油进脱戊烷塔3的溶解氢由改前的32.1kg/h下降到26.9kg/h,减少5.2kg/h。

因此,综合上述,在实施例3中,本发明相比现有技术,其总冷却负荷下降4.3×103kw,总加热炉有效热负荷下降3.0×103kw,总压缩机有效功耗下降563kw,总氢损减少5.2kg/h。按标准燃料油4000元/t(加热炉效率取90%)、循环水0.3元/t(循环水温差取8℃)、电价0.6元/kwh(压缩机机组总效率取65%)、氢价20000元/t计算,总运行费用减少1211.9元/h,折1017万元/年(装置年运行时间取8400小时)。

以上所述之实施例子只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。

一种催化重整装置的油气分离工艺专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0