专利摘要

一种镁合金差压铸造机及铸造方法,它涉及一种铸造机及铸造方法,以解决现有镁合金铸造方式得到的铸件存在缩松缩孔、二次氧化夹渣等缺陷,降低铸件力学性能,以及大气压铸造无法避免和控制镁燃烧的问题,它包括上罐、下罐、铸模、镁合金保温炉、中隔板、升液管、上罐运动控制架和下罐运动控制架;上罐安装在能驱动上罐横向和竖向移动的上罐运动控制架上,下罐安装在能驱动下罐竖向和横向移动的下罐运动控制架上,铸模布置在上罐内,铸模放置在中隔板上,镁合金保温炉布置在下罐内。方法主要步骤:一、准备,二、铸模定位;三、下罐定位;四、上罐定位;五、合金液浇注。本发明用于镁合金铸造。

权利要求

1.一种镁合金差压铸造机,其特征在于:它包括上罐(20)、下罐(8)、铸模(2)、镁合金保温炉(9)、中隔板(6)、升液管(14)、上罐运动控制架(19)和下罐运动控制架(11);

上罐(20)安装在能驱动上罐(20)横向和竖向移动的上罐运动控制架(19)上,下罐(8)安装在能驱动下罐(8)竖向和横向移动的下罐运动控制架(11)上,铸模(2)布置在上罐(20)内,铸模(2)放置在中隔板(6)上,镁合金保温炉(9)布置在下罐(8)内,上罐(20)通过上罐锁紧环(17)与浇注平台锁紧形成密封,下罐(8)通过下罐锁紧环(7)与浇注平台锁紧形成密封,升液管(14)安装在中隔板(6)下表面,并伸入镁合金保温炉(9)内,上罐(20)上设置有上罐进气阀(A)和上罐放气阀(C),下罐(8)上设置有下罐进气阀(B),上罐(20)和下罐(8)之间还设置有互通阀(D),上罐(20)和下罐(8)上分别安装有气体压力计。

2.根据权利要求1所述一种镁合金差压铸造机,其特征在于:上罐运动控制架(19)包括上罐龙门架(19-19)、上罐丝杠副驱动机构、上罐轮式电控机构(19-15)和上罐夹持机构(19-4);

上罐龙门架(19-19)内两侧分别设置有上罐丝杠副驱动机构,上罐丝杠副驱动机构包括上罐丝杠驱动电机(19-16)和上罐丝杠副(19-18),上罐(20)布置在上罐夹持机构(19-4)上,上罐夹持机构(19-4)安装在上罐丝杠副(19-18)的丝母上,上罐丝杠副(19-18)的丝杠由上罐丝杠驱动电机(19-16)驱动转动,上罐轮式电控机构(19-15)安装在上罐龙门架(19-19)的底部。

3.根据权利要求2所述一种镁合金差压铸造机,其特征在于:下罐运动控制架(11)包括下罐液压缸(11-12)、支撑平台(11-11)和下罐轮式电控机构(11-10);下罐液压缸(11-12)安装在支撑平台(11-11)上,下罐轮式电控机构(11-10)安装在支撑平台(11-11)的底部,下罐(8)安装在下罐液压缸(11-12)的活塞杆上。

4.根据权利要求3所述一种镁合金差压铸造机,其特征在于:支撑平台(11-11)上还安装有导向柱(11-13),下罐液压缸(11-12)的活塞杆端部滑动设置在导向柱(11-13)上。

5.一种镁合金差压铸造方法,其特征在于:该方法是按照以下步骤实现的:

一、准备,将下罐(20)和上罐(8)分别安装在下罐运动控制架(11)和上罐运动控制架(19)上,镁合金保温炉(9)安装在下罐(20)内,铸模(2)安装在铸模控制架(1)上;

二、铸模定位,铸模控制架(1)载着铸模(2)沿着水平方向运行到浇注平台处的浇注工位,触动对应的行程开关停止运行,同时联动触发铸模架控制机构(1)把铸模(2)降落在浇注平台的中隔板(6)上准确位置固定待浇注,铸模控制架(1)则退回到待定位置;

三、下罐定位,与步骤二同时进行如下:承载着镁合金液体保温炉(9)的下罐(8)在水平轮式机构(11-10)水平运动下,运动到浇注平台下方位置,触动对应的行程开关停止运行,同时联动触发液压站动作,下罐液压缸(11-12)的活塞杆沿着导向柱逐步上升,下罐(8)上升过程中中隔板(6)上安装的升液管(14)渐渐插入到镁合金保温炉(9)内的镁合金液体中,当下罐(8)上升到位并联动触发下罐锁紧油缸动作,推动下罐锁紧环(7)把下罐(8)与浇注平台锁紧形成密封;

四、上罐定位,与步骤二同时进行如下:当铸模控制架(1)退回到待定位置,联动触发上罐轮式电控机构(19-15)水平运动带动上罐(20)运动到浇注平台相应位置并触发上罐丝杠驱动电机(19-16)动作,驱动上罐丝杠副(19-18)的丝母带动上罐(20)放置在浇注平台相应位置同时触发上罐锁紧油缸动作,推动上罐锁紧环(17)把上罐(20)与浇注平台锁紧形成密封,至此,所有机械运动动作已经完成,设备处于浇注状态;

五、合金液浇注,当上罐(20)、下罐(8)与浇注平台形成密封时,打开互通阀(D)、上罐进气阀(A)和下罐进气阀(B),同时通过上罐进气阀(A)和下罐进气阀(B)向上罐(20)、下罐(8)内充入气体,当气体压力计检测到上罐(20)、下罐(8)内平衡压力达到P1=0.3-0.5Mpa时,同时关闭上罐进气阀(A)、下罐进气阀(B)和互通阀(D),打开上罐放气阀(C),使上罐(20)压力逐渐减少到0.25-0.35Mpa,这时镁合金保温炉(9)内镁合金液面上的气体压力大于铸模(2)型腔内的压力,在ΔP=0.1-0.3Mpa压力差的作用下,镁合金保温炉(9)内镁合金液体沿着升液管(14)逐渐上升充入到铸模(2)的型腔(2-2)内,同时铸模(2)的型腔(2-2)内的背压气体受压从通气孔(2-1)排除,镁合金液体充满铸模(2)的型腔(2-2)后,与铸模(2)模壁接触的铸件表面首先凝固结成硬壳,继续增大排气量使上罐(20)压力进一步降低,迫使升液管(14)内的液体金属继续充入铸件内部,这样未凝固的合金液体获得更高的压力,当达到预设的结晶压力时,关闭上罐放气阀(C),保压一段时间,使铸件在压力下结晶凝固,待铸件完全凝固后,打开互通阀(D),消除上罐(20)和下罐(8)之间的压力差,升液管(14)中未凝固的镁合金液靠自重流回到镁合金保温炉(9)内,然后打开上罐放气阀(C),上罐(20)和下罐(8)同时排气,完成浇注过程。

6.根据权利要求5所述一种镁合金差压铸造方法,其特征在于:步骤一中铸模控制架(1)包括铸模龙门架(1-1)、铸模丝杠副驱动机构、铸模轮式电控机构(1-5)和铸模夹持机构(1-2);

铸模龙门架(1-1)内两侧分别设置有铸模丝杠副驱动机构,铸模丝杠副驱动机构包括铸模丝杠驱动电机(1-4)和铸模丝杠副(1-3),铸模(2)布置在铸模夹持机构(1-2)上,铸模夹持机构(1-2)安装在铸模丝杠副(1-3)的丝母上,铸模丝杠副(1-3)的丝杠由铸模丝杠驱动电机(1-4)驱动旋转,铸模轮式电控机构(1-5)安装在铸模龙门架(1-1)的底部。

7.根据权利要求5或6所述一种镁合金差压铸造方法,其特征在于:步骤五中镁合金保温炉(9)与铸模(2)内的压力差为0.15-0.25Mpa。

8.根据权利要求7所述一种镁合金差压铸造方法,其特征在于:步骤五中达到预设的结晶压力为0.2-0.4Mpa。

说明书

技术领域

本发明涉及一种铸造机及铸造方法,具体涉及一种镁合金差压铸造机及铸造方法,属于合金制造领域。

背景技术

一般的镁合金铸件均采用传统的砂型铸造,以重力浇注的方法成形。由于浇注过程是在常压下进行,依靠镁合金液体的自身重力来充填铸型,充型速度不能准确控制。充型过程产生飞溅形成二次氧化夹渣;镁合金密度低,液体流动和补缩能力差,铸件易产生缩孔和缩松,即使采用增大冒口和冷铁的工艺措施,在个别部位也无法消除缩孔和缩松缺陷,降低了金属液的工艺出品率。这种传统的重力浇注方法,致使镁合金铸件中存在着缩松缩孔、二次氧化夹渣等缺陷,降低铸件力学性能,达不到设计要求。并且在生产中铸件合格率极低,会产生大量废品。另外,镁是极其活泼的金属,高温铸件表面氧化后会形成疏松的、非连续性的氧化膜,这种氧化膜不能对铸件起到保护作用。铸件冷却慢的部位极易氧化燃烧,生产现场时有事故发生,这是镁合金铸造难最解决重大问题。虽然经过多年的努力和技术的发展,目前,镁合金铸件成品率低、氧化燃烧等问题仍然严重制约着国防事业的发展。此外由于重力浇注和低压浇注铸型均是暴露在大气环境下凝固和冷却,都难以避免和有效控制镁燃烧发生。

针对这种情况,发明了一种自动化镁合金差压铸造机,把铸型放在密封的罐体内,通过控制浇注过程使铸件在压力下凝固能够提高铸件致密性和力学性能;同时在密封环境下设备配备以下工艺措施(①充入保护气氛,②置换易燃气体,③喷洒阻燃介质)避免镁燃烧现象发生。

发明内容

本发明提供一种自动化镁合金差压铸造机及铸造方法,为解决现有镁合金铸造方式得到的铸件存在缩松缩孔、二次氧化夹渣等缺陷,降低铸件力学性能,以及大气压铸造无法避免和控制镁燃烧的问题。

本发明的方案一:一种镁合金差压铸造机包括上罐、下罐、铸模、镁合金保温炉、中隔板、升液管、上罐运动控制架和下罐运动控制架;

上罐安装在能驱动上罐横向和竖向移动的上罐运动控制架上,下罐安装在能驱动下罐竖向和横向移动的下罐运动控制架上,铸模布置在上罐内,铸模放置在中隔板上,镁合金保温炉布置在下罐内,上罐通过上罐锁紧环与浇注平台锁紧形成密封,下罐通过下罐锁紧环与浇注平台锁紧形成密封,升液管安装在中隔板下表面,并伸入镁合金保温炉内,上罐上设置有上罐进气阀和上罐放气阀,下罐上设置有下罐进气阀,上罐和下罐之间还设置有互通阀,上罐和下罐上分别安装有气体压力计。

进一步地,上罐运动控制架包括上罐龙门架、上罐丝杠副驱动机构、上罐轮式电控机构和上罐夹持机构;上罐龙门架内两侧分别设置有上罐丝杠副驱动机构,上罐丝杠副驱动机构包括上罐丝杠驱动电机和上罐丝杠副,上罐布置在上罐夹持机构上,上罐夹持机构安装在上罐丝杠副的丝母上,上罐丝杠副的丝杠由上罐丝杠驱动电机驱动转动,上罐轮式电控机构安装在上罐龙门架的底部。

进一步地,下罐运动控制架包括下罐液压缸、支撑平台和下罐轮式电控机构;下罐液压缸安装在支撑平台上,下罐轮式电控机构安装在支撑平台的底部,下罐安装在下罐液压缸的活塞杆上。

本发明的方案二:一种镁合金差压铸造方法是按照以下步骤实现的:

一、准备,将下罐和上罐分别安装在下罐运动控制架和上罐运动控制架上,镁合金保温炉安装在下罐内,铸模安装在铸模控制架上;

二、铸模定位,铸模控制架载着铸模沿着水平方向运行到浇注平台处的浇注工位,触动对应的行程开关停止运行,同时联动触发铸模架控制机构把铸模降落在浇注平台的中隔板上准确位置固定待浇注,铸模控制架则退回到待定位置;

三、下罐定位,与步骤二同时进行如下:承载着镁合金液体保温炉的下罐在水平轮式机构水平运动下,运动到浇注平台下方位置,触动对应的行程开关停止运行,同时联动触发液压站动作,下罐液压缸的活塞杆沿着导向柱逐步上升,下罐上升过程中中隔板上安装的升液管渐渐插入到镁合金保温炉内的镁合金液体中,当下罐上升到位并联动触发下罐锁紧油缸动作,推动下罐锁紧环把下罐与浇注平台锁紧形成密封;

四、上罐定位,与步骤二同时进行如下:当铸模控制架退回到待定位置,联动触发上罐轮式电控机构水平运动带动上罐运动到浇注平台相应位置并触发上罐丝杠驱动电机动作,驱动上罐丝杠副的丝母带动上罐放置在浇注平台相应位置同时触发上罐锁紧油缸动作,推动上罐锁紧环把上罐与浇注平台锁紧形成密封,至此,所有机械运动动作已经完成,设备处于浇注状态;

五、合金液浇注,当上罐、下罐与浇注平台形成密封时,打开互通阀、上罐进气阀和下罐进气阀,同时通过上罐进气阀和下罐进气阀向上罐、下罐内充入气体,当气体压力计检测到上罐、下罐内平衡压力达到P1=0.3-0.5Mpa时,同时关闭上罐进气阀、下罐进气阀和互通阀,打开上罐放气阀,使上罐压力逐渐减少到0.25-0.35Mpa,这时镁合金保温炉内镁合金液面上的气体压力大于铸模型腔内的压力,在ΔP=0.1-0.3Mpa压力差的作用下,镁合金保温炉内镁合金液体沿着升液管逐渐上升充入到铸模的型腔内,同时铸模的型腔内的背压气体受压从通气孔排除,镁合金液体充满铸模的型腔后,与铸模模壁接触的铸件表面首先凝固结成硬壳,继续增大排气量使上罐压力进一步降低,迫使升液管内的液体金属继续充入铸件内部,这样未凝固的合金液体获得更高的压力,当达到预设的结晶压力时,关闭上罐放气阀,保压一段时间,使铸件在压力下结晶凝固,待铸件完全凝固后,打开互通阀,消除上罐和下罐之间的压力差,升液管中未凝固的镁合金液靠自重流回到镁合金保温炉内,然后打开上罐放气阀,上罐和下罐同时排气,完成浇注过程。

进一步地,步骤一中铸模控制架包括铸模龙门架、铸模丝杠副驱动机构、铸模轮式电控机构和铸模夹持机构;铸模龙门架内两侧分别设置有铸模丝杠副驱动机构,铸模丝杠副驱动机构包括铸模丝杠驱动电机和铸模丝杠副,铸模布置在铸模夹持机构上,铸模夹持机构安装在铸模丝杠副的丝母上,铸模丝杠副的丝杠由铸模丝杠驱动电机驱动旋转,铸模轮式电控机构安装在铸模龙门架的底部。

本发明相比现有技术的有益效果是:(1)浇注速度可控、可调,充型速度大小可以根据工艺要求进行准确控制,保证了液体镁合金充型平稳,避免了镁合金液在充型时产生的翻腾和飞溅现象,从而减少了氧化夹渣的形成。(2)镁合金液在压力下充型,可提高金属液的流动性,对于大型薄壁复杂铸件的成形性更有利。(3)铸件在较高的外界压力环境下结晶和凝固,可以得到充分的补缩,铸件组织致密、力学性能提高20%以上。(4)浇注过程在密封压力罐内进行,便于配备和采取以下工艺措施:①充入保护气氛,②利用惰性气体置换易燃气体,③喷洒阻燃介质等,避免镁燃烧现象发生。

附图说明

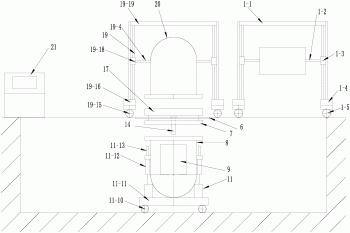

图1为本发明镁合金差压铸造机的结构示意图;

图2为镁合金差压浇注过程示意图。

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步地说明。

参见图1-图2说明,一种镁合金差压铸造机包括上罐20、下罐8、铸模2、镁合金保温炉9、中隔板6、升液管14、上罐运动控制架19和下罐运动控制架11;

上罐20安装在能驱动上罐20横向和竖向移动的上罐运动控制架19上,下罐8安装在能驱动下罐8竖向和横向移动的下罐运动控制架11上,铸模2布置在上罐20内,铸模2放置在中隔板6上,镁合金保温炉9布置在下罐8内,上罐20通过上罐锁紧环17与浇注平台锁紧形成密封,下罐8通过下罐锁紧环7与浇注平台锁紧形成密封,升液管14安装在中隔板6下表面,并伸入镁合金保温炉9内,上罐20上设置有上罐进气阀A和上罐放气阀C,下罐8上设置有下罐进气阀B,上罐20和下罐8之间还设置有互通阀D,上罐20和下罐8上分别安装有气体压力计。

参见图1说明,为了使上罐20稳定可靠的竖向和水平运动,保证浇注顺利进行,上罐运动控制架19包括上罐龙门架19-19、上罐丝杠副驱动机构、上罐轮式电控机构19-15和上罐夹持机构19-4;上罐龙门架19-1内两侧分别设置有上罐丝杠副驱动机构,上罐丝杠副驱动机构包括上罐丝杠驱动电机19-16和上罐丝杠副19-18,上罐20布置在上罐夹持机构19-4上,上罐夹持机构19-4安装在上罐丝杠副19-18的丝母上,上罐丝杠副19-18的丝杠由上罐丝杠驱动电机19-16驱动转动,上罐轮式电控机构19-15安装在上罐龙门架19-19的底部。上罐轮式电控机构19-15可采用内置电机的行走轮,实现水平移动,上罐夹持机构19-4采用二爪或三爪卡盘作成的夹持机构实现上罐20的抓取和释放,也可采用现有技术抓取机构,或采用电驱动的夹持杆固定在上罐20的接合部或槽,实现上罐20的抓取和释放,上罐丝杠驱动电机19-16启动带动上罐丝杠副19-18的丝杠旋转,进而带动丝母上下直线移动,带动上罐夹持机构19-4及上罐20上下直线移动,实现上罐20与浇注平台的锁紧密封。

参见图1说明,为了使下罐8稳定可靠的竖向和水平运动,保证浇注顺利进行。下罐运动控制架11包括下罐液压缸11-12、支撑平台11-11和下罐轮式电控机构11-10;下罐液压缸11-12安装在支撑平台11-11上,下罐轮式电控机构11-10安装在支撑平台11-11的底部,下罐8安装在下罐液压缸11-12的活塞杆上。优选地,支撑平台11-11上还安装有导向柱11-13,下罐液压缸11-12的活塞杆端部滑动设置在导向柱11-13上。下罐轮式电控机构11-10可采用内置电机的行走轮,实现水平移动,下罐液压缸11-12可选用液压油缸,下罐液压缸11-12启动,带动活塞杆端部侧面可设置带导向孔的延伸部,导向柱11-13滑动设置导向孔内,如此设置,活塞杆沿着导向柱11-13上下直线移动,进而带动下罐8上下直线运动,实现与浇注平台的锁紧密封。

在上述实施方式基础上,本申请还提供一种镁合金差压铸造方法,该方法是按照以下步骤实现的:

一、准备,将下罐20和上罐8分别安装在下罐运动控制架11和上罐运动控制架19上,镁合金保温炉9安装在下罐20内,铸模2安装在铸模控制架1上;

二、铸模定位,铸模控制架1载着铸模2沿着水平方向运行到浇注平台处的浇注工位,触动对应的行程开关停止运行,同时联动触发铸模架控制机构1把铸模2降落在浇注平台的中隔板6上准确位置固定待浇注,铸模控制架1则退回到待定位置;

三、下罐定位,与步骤二同时进行如下:承载着镁合金液体保温炉9的下罐8在水平轮式机构11-10水平运动下,运动到浇注平台下方位置,触动对应的行程开关停止运行,同时联动触发液压站动作,下罐液压缸11-12的活塞杆沿着导向柱逐步上升,下罐8上升过程中中隔板6上安装的升液管14渐渐插入到镁合金保温炉9内的镁合金液体中,当下罐8上升到位并联动触发下罐锁紧油缸动作,推动下罐锁紧环7把下罐8与浇注平台锁紧形成密封;

四、上罐定位,与步骤二同时进行如下:当铸模控制架1退回到待定位置,联动触发上罐轮式电控机构19-15水平运动带动上罐20运动到浇注平台相应位置并触发上罐丝杠驱动电机19-16动作,驱动上罐丝杠副19-18的丝母带动上罐20放置在浇注平台相应位置同时触发上罐锁紧油缸动作,推动上罐锁紧环17把上罐20与浇注平台锁紧形成密封,至此,所有机械运动动作已经完成,设备处于浇注状态;

五、合金液浇注,当上罐20、下罐8与浇注平台形成密封时,打开互通阀D、上罐进气阀A和下罐进气阀B,同时通过上罐进气阀A和下罐进气阀B向上罐20、下罐8内充入气体,当气体压力计检测到上罐20、下罐8内平衡压力达到P1=0.3-0.5Mpa时,同时关闭上罐进气阀A、下罐进气阀B和互通阀D,打开上罐放气阀C,使上罐20压力逐渐减少到0.25-0.35Mpa,这时镁合金保温炉9内镁合金液面上的气体压力大于铸模2型腔内的压力,在ΔP=0.1-0.3Mpa压力差的作用下,镁合金保温炉9内镁合金液体沿着升液管14逐渐上升充入到铸模2的型腔2-2内,同时铸模2的型腔2-2内的背压气体受压从通气孔2-1排除,镁合金液体充满铸模2的型腔2-2后,与铸模2模壁接触的铸件表面首先凝固结成硬壳,继续增大排气量使上罐20压力进一步降低,升液管14内的液体金属继续充入铸件内部,这样未凝固的合金液体获得更高的压力,当达到预设的结晶压力时,关闭上罐放气阀C,保压一段时间,使铸件在压力下结晶凝固,待铸件完全凝固后,打开互通阀D,消除上罐20和下罐8之间的压力差,升液管14中未凝固的镁合金液靠自重流回到镁合金保温炉9内,然后打开上罐放气阀C,上罐20和下罐8同时排气,完成浇注过程。

参见图1说明,为了使铸模2稳定可靠的水平运动指定的浇注工位,保证浇注顺利进行。步骤一中铸模控制架1包括铸模龙门架1-1、铸模丝杠副驱动机构、铸模轮式电控机构1-5和铸模夹持机构1-2;铸模龙门架1-1内两侧分别设置有铸模丝杠副驱动机构,铸模丝杠副驱动机构包括铸模丝杠驱动电机1-4和铸模丝杠副1-3,铸模2布置在铸模夹持机构1-2上,铸模夹持机构1-2安装在铸模丝杠副1-3的丝母上,铸模丝杠副1-3的丝杠由铸模丝杠驱动电机1-4驱动旋转,铸模轮式电控机构1-5安装在铸模龙门架1-1的底部。铸模轮式电控机构1-5可采用内置电机的行走轮,实现水平移动,铸模夹持机构1-2采用二爪或三爪卡盘作成的夹持机构实现上罐20的抓取和释放,也可采用现有技术抓取机构,或采用电驱动的夹持杆固定在铸模2的接合部或槽上,实现上罐20的抓取和释放。铸模丝杠驱动电机1-4启动带动铸模丝杠副1-3的丝杠旋转,进而带动丝母上下直线移动,带动铸模夹持机构1-2及铸模2上下直线移动,实现铸模20准确放置在浇注平台的中隔板6上,保证浇注的顺利实现。步骤五中上罐20压力逐渐减少到0.25-0.35Mpa=P1-ΔP。

当检测到上罐20、下罐8内压力归0时对液压控制中心发出指令,液压(油)缸动作松开上罐锁紧环7、下罐锁紧环17。这里可采用计算机控制中心21实现对各类电机、液压站、液压油缸、行程开关以及气体压力计(也可选用压力传感器)、上罐进气阀A、下罐进气阀B、上罐放气阀C或互通阀D(这些均为电控制的阀门)的电信号检测,并对执行器(电机、液压站、液压油缸、行程开关、上罐进气阀A、下罐进气阀B、上罐放气阀C或互通阀D)动作指令的控制,计算机控制中心21核心可采用PLC控制器,这时,对下罐液压缸11-12发出指令,使下罐8降落到支撑平台11-11上并触发下罐轮式电控机构11-10启动,支撑平台11-11载着下罐8和镁合金保温炉9返回到合金熔炼工位回收剩余合金液体,并准备和待命下次浇注。

当上罐20的工作压力归0时,上罐丝杠副驱动机构的上罐丝杠驱动电机19-16也收到指令,丝杠开始旋转,丝母移动把上罐20升起足够高度后触发上罐轮式电控机构19-15动作,上罐龙门架19-19带着上罐20离开浇注平台运行到待定工段,为下次浇注待命。上罐龙门架19-19离开浇注平台后触发铸模控制架1的铸模轮式电控机构1-5启动,铸模控制架1运行到浇注平台上方,铸模夹持机构1-2自动抓起铸模2运动并把铸模2放到铸件清理生产线上。然后,铸模控制架1自动回到造型工段待命。

至此,完成了一次浇注工序。本实施方式镁合金差压铸造机,可以连续自动重复完成上述浇注工作。图中空心箭头表示铸造施加的压力。

优选地,步骤五中镁合金保温炉9与铸模2内的压力差为0.15-0.25Mpa。足够的压差下,能保证镁合金保温炉9内镁合金液体沿着升液管14逐渐上升充入到铸模2的型腔2-2内,以实现差压下的镁合金铸件的制造。优选地,步骤五中达到预设的结晶压力为0.2-0.4Mpa。如此设置,保证了镁合金液体能全部或大部分结晶凝固,得到充分的补缩,铸件组织致密,力学性能高,也提高了铸件的成品率。

本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

一种镁合金差压铸造机及铸造方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0